B1800HS熱成形鋼組織轉變的JMatPro計算和試驗研究

郭亞洲,宋寧宏,倪 雷,凌 華,畢文珍,韋習成

(1.上海汽車集團股份有限公司 乘用車公司,上海 201804;2.上海大學 材料科學與工程學院,上海 200444;3.寶山鋼鐵股份有限公司中央研究院 汽車用鋼開發與應用技術國家重點實驗室(寶鋼),上海 200126)

汽車輕量化已成為21世紀汽車工業發展的主流,其中先進高強度鋼(AHSS)已在車身上得到規模化應用。但常規冷成形加工的汽車板材零件精度不高且易回彈[1-2],熱沖壓成形技術具有成形精度高且幾乎無回彈現象的優點,得到各大汽車廠商的高度關注,并被用于1500 MPa 及以上強度的車身防撞零部件制備。22MnB5鋼為熱成形代表性鋼種,沖壓后組織為全馬氏體。

在熱成形鋼的相關文獻資料中,主要研究工作集中在1500 MPa級熱成形鋼的成分、組織與熱沖壓工藝等方面。近幾年隨著安全性和輕量化的進一步發展,更高強度熱成形鋼成為鋼鐵和汽車相關行業研發的熱點[3]。該工藝設計中最重要的問題是確定合適的奧氏體化溫度,這就需要進行大量的性能測試和微觀組織研究。為了減少試驗量,熱沖壓溫度的制定可以采用熱力學和動力學計算軟件獲得過冷奧氏體連續冷卻轉變曲線(CCT),如JMatPro、ThermoCalc[4]等,也可搭建動力學模型進行預測。1800 MPa及以上級熱成形鋼的理論計算和試驗的對比研究報道較少,因此本文對兩種新成分的1800 MPa熱成形鋼從JMatPro理論計算和試驗進行了研究,以期為超高強度熱成形鋼的研發和生產應用提供參考。

1 試驗材料與方法

由于熱沖壓鋼板是在熱沖壓模具中淬火,常規下其冷卻速度比直接水冷的冷速低,因此在寶鋼自主設計的B1800HS鋼的基礎上添加鉬來提高鋼板的淬透性。在保證強度的同時為了提高韌性,在試驗鋼中再添加一定量的釩。采用50 kg真空感應爐冶煉B18000HS鋼,具體工藝流程為感應爐→鑄錠→鍛造→鋸切→熱軋→酸洗→冷軋,最終得到1.4 mm 厚度的板材,其化學成分如表1所示。

表1 試驗鋼的化學成分(質量分數,%)

在JMatPro軟件General steel板塊輸入成分設定值獲得CCT及TTT曲線,依據YB/T 5127—1993《鋼的臨界點測定方法(膨脹法)》采用熱膨脹儀DIL805進行CCT曲線測試,試樣尺寸為φ6 mm×10 mm(鑄錠)。基于理論計算值確定的奧氏體化溫度為930 ℃,保溫時間為5 min,加熱速率為真空下10 ℃/s,冷速分別為0.2、0.5、1、5、10和30 ℃/s。再將金相試樣經體積分數為4%硝酸酒精溶液腐蝕后在Nikon MA 100型倒置式光學顯微鏡(OM)下進行觀察;并采用MH-3顯微硬度計,在載荷砝碼為300 g下保壓10 s,多次試驗求取平均值;針對不同冷速的熱膨脹曲線,結合顯微組織觀察和硬度,繪制出試驗鋼的CCT曲線[5-6]。結合文獻[7]將試制的1號與2號鋼板加熱至930 ℃保溫4 min,利用天鍛沖壓機進行平板模熱沖壓試驗,然后將板材按GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》線切割成A50標準拉伸試樣,采用Zwick萬能試驗機進行準靜態拉伸試驗。

2 模擬結果與分析

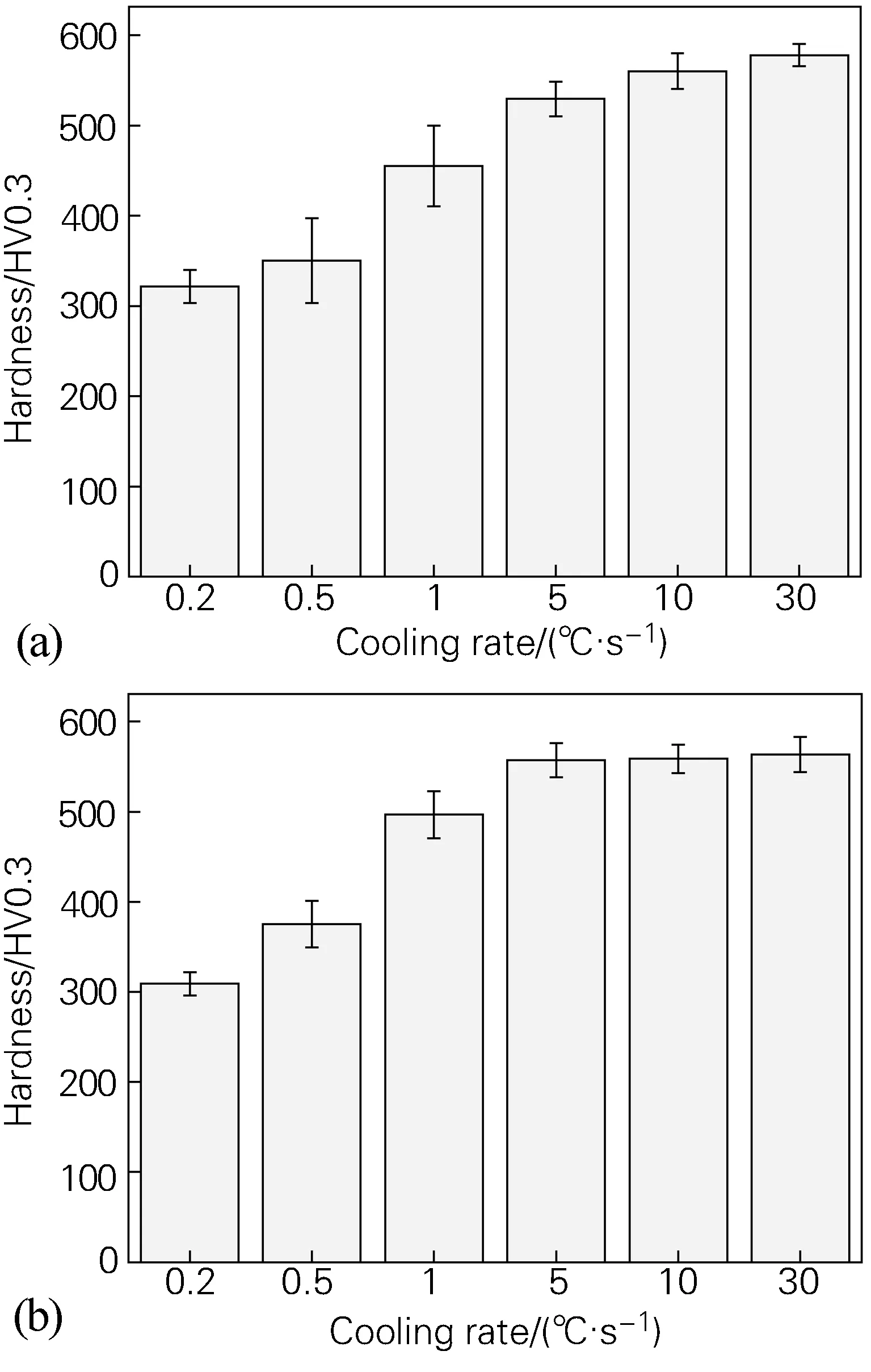

圖1為JMatPro軟件計算所得試驗鋼的CCT和TTT曲線。由圖1可知,1、2號鋼的Ac3的計算結果分別為835.17、844.5 ℃,貝氏體轉變溫度范圍分別為365~575、350~570 ℃,馬氏體轉變溫度范圍分別為240~350、250~360 ℃。1號鋼的馬氏體臨界冷卻速度在7 ℃/s左右,當冷卻速度為0.7~7 ℃/s 時,室溫條件下為貝氏體和馬氏體的混合組織,當冷卻速度<0.7 ℃/s 時,則生成珠光體+鐵素體組織,1號鋼與2號鋼十分接近,當冷卻速度大于7 ℃/s 時,兩種鋼均可獲得全馬氏體組織[8]。對比圖1 兩種成分的CCT曲線,可以發現加入釩元素使奧氏體化溫度和馬氏體轉變溫度提高10 ℃左右,對貝氏體轉變的影響很小,與文獻[9]中釩可以提高馬氏體轉變的上臨界點相對應。

3 試驗結果與分析

3.1 測定的CCT曲線

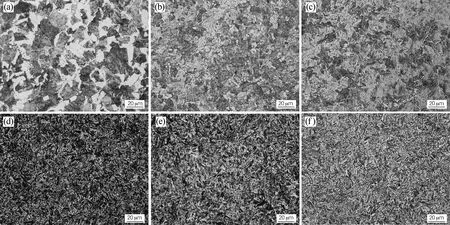

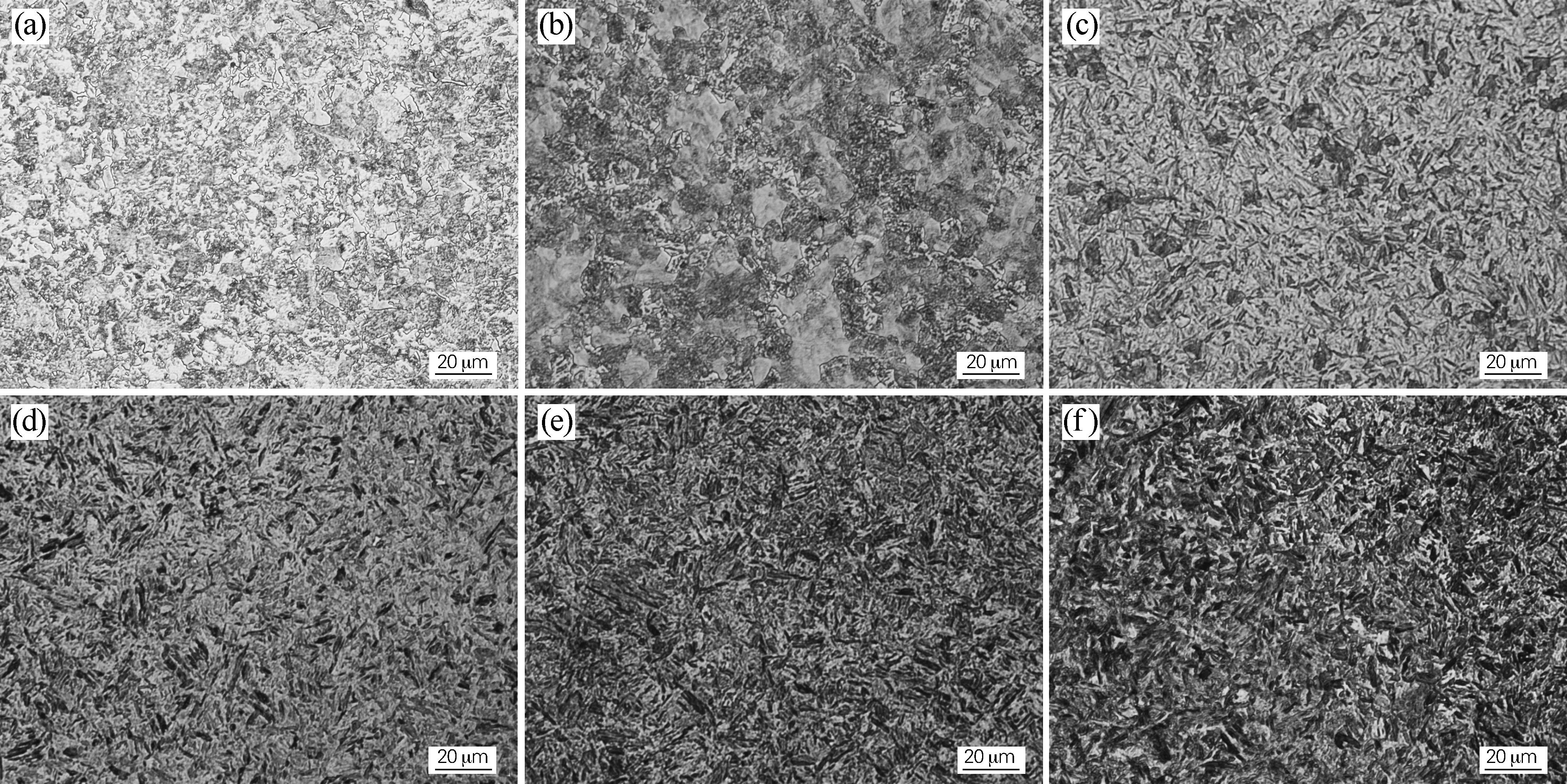

圖2和圖3分別為1號鋼、2號鋼在不同冷卻速度下的組織轉變圖。由圖2(a)可知,1號鋼在冷速為0.2 ℃/s對應形成的是珠光體(P)+先共析鐵素體(F)組織,其組織明顯大于其他冷速下的組織;圖2(b)顯示0.5 ℃/s冷速下的顯微組織為珠光體與少量鐵素體,說明隨著冷卻速度的增加,鐵素體轉變被抑制,對應硬度的波動也比較大。根據圖2(d)可知,當冷卻速度為5 ℃/s時,珠光體基本消失,主要是馬氏體組織。隨著冷卻速度的增大,馬氏體板條形態呈現更短更細,且明暗特征明顯,結合圖4(a)可知,硬度也小幅度增加,但無本質變化。

對比圖2(a)和圖3(a)可知,2號鋼形成的組織比1號鋼更加細小,這是因為釩可以提高晶粒粗化溫度,細化奧氏體晶粒。0.5 ℃/s冷速下的顯微組織為珠光體與少量鐵素體;據圖4(b)可知,1 ℃/s冷速下硬度波動大,最高值可達529.9 HV0.3,結合圖3(c)可知,鋼基體中已經出現大量的馬氏體組織。在冷速為5 ℃/s 時,硬度達到570 HV0.3,結合圖4(b)硬度變化趨于穩定的現象,且圖3(d~f)中馬氏體組織無明顯差異,由此判斷在冷卻速度大于5 ℃/s時,2號鋼在熱沖壓后基本形成全馬氏體組織。

圖2 1號鋼不同冷卻速度下的顯微組織

圖3 2號鋼不同冷卻速度下的顯微組織

圖4 試驗鋼不同冷速下的顯微硬度

利用DIL805熱膨脹儀測量得到的熱膨脹-溫度曲線,通過切線法求取試驗鋼的相變點,根據圖5可知,B1800HS鋼的臨界冷速為20 ℃/s,1號和2號鋼的臨界冷速在7 ℃/s左右,可以發現,添加鉬使得馬氏體臨界冷速降低,釩對臨界冷速沒有多大影響。在多元合金元素的綜合作用下,添加適量的鉬和釩對完全奧氏體化溫度影響不大,B1800HS系列鋼的奧氏體化溫度均在(805±5)℃內,實際奧氏體化加熱溫度一般為(Ac3+(30~50))℃,對比圖1中1號和2號鋼的奧氏體化溫度在(840±5)℃左右,JMatPro軟件的計算結果與實際測定值基本吻合,馬氏體的最小臨界冷速也十分接近,1號、2號鋼在大于5 ℃/s的冷速下形成全馬氏體組織。但是對于奧氏體開始轉變溫度有較大影響,1號和2號鋼中添加0.20%鉬使Ac1提高了近15 ℃,2號鋼又在添加鉬的基礎上添加0.20%的釩對Ac1基本沒有影響。這是因為鉬是縮小奧氏體相區的元素,使得奧氏體轉變溫度提高。1號和2號鋼的馬氏體轉變溫度范圍為250~330 ℃,與計算CCT曲線的上下限差值均在5 ℃以內,擬合度十分高。

圖5 B1800HS(a)、1號(b)和2號(c)鋼的CCT曲線

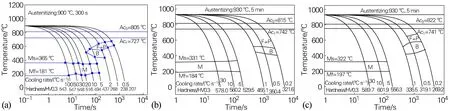

3.2 熱沖壓成形后的顯微組織

針對試制的鋼種進行平板模淬火試驗,加熱至930 ℃ 保溫4 min,轉移時間為5 s,下壓速度為90 mm/s,保壓壓力為130 t,保壓時間為15 s。3種鋼在室溫條件下均為全板條狀馬氏體組織,且1號和2號鋼的馬氏體板條束群明顯變得更小,板條變得更細更短,見圖6。

圖6 B1800HS(a)、1號(b)和2號鋼(c)熱成形后的顯微組織

3.3 熱沖壓成形后的拉伸性能

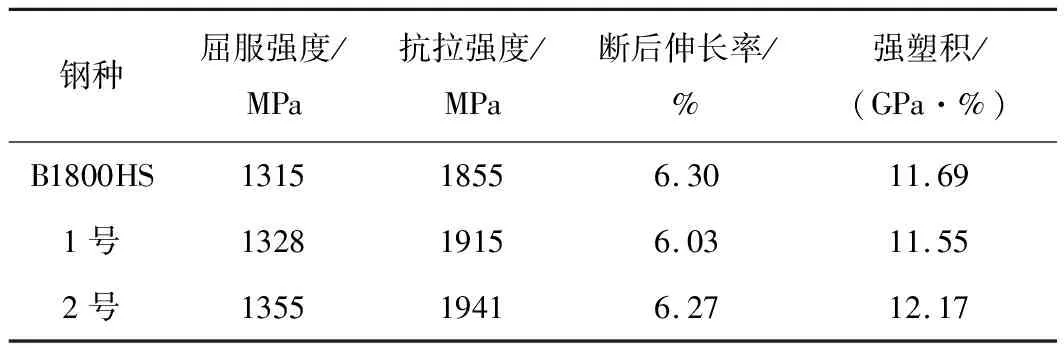

表2列出了B1800HS系列鋼熱沖壓成形后的拉伸性能,均通過萬能試驗機測得。1號和2號鋼的強度明顯高于B1800HS鋼,2號鋼斷后伸長率基本不變,1號鋼略微下降。

表2 B1800HS系列鋼熱成形后的拉伸性能

對比圖2(a)和圖3(a)發現,加了釩的2號鋼顯微組織在冷速為0.2 ℃/s時就相對細小,結合圖6鉬釩微合金化有利于B1800HS系鋼板條馬氏體的細化,并且2號鋼在接近1 ℃/s時就已經形成大量板條狀馬氏體,所以在同等熱沖壓條件下,2號鋼更容易獲得全馬氏體組織,這有利于增大熱沖壓成形的溫度區間。根據表2可以發現,添加鉬雖然強度提升但是塑性下降明顯,在1號鋼的基礎上添加釩使得2號鋼有著更加優良的強塑性。但是在圖6中1號鋼的組織比2號鋼更細,可能是因為Mo參與到NbC中形成了復合(Nb, Mo)C粒子,并且奧氏體中析出的(Nb, Mo)C粒子比純NbC粒子具有更強的抗粗化能力,這使得B1800HS鋼中析出相粒子的分布更為密集,尺寸更為細小[9]。而2號鋼中添加釩,在相同加熱條件下,加速了碳錳鋼γ→α相變中鐵素體的形核過程,增加了鐵素體晶粒形核點,鐵素體的晶粒尺寸小,同時馬氏體晶粒尺寸一定程度減小[10]。在熱沖壓工藝中,為了確保材料在加熱和保溫過程中完全奧氏體化,一般采取兩種手段,一是提高加熱溫度,二是延長保溫時間。但是溫度過高會導致原始奧氏體晶粒粗大,溫度低、保溫時間不夠會導致材料無法完全奧氏體化;保溫時間過長會使奧氏體晶粒同樣粗大,并且會產生嚴重氧化和脫碳現象。經過測定B1800HS系列鋼種的CCT曲線可以為實際生產提供指導意義,B1800HS鋼奧氏體和馬氏體轉變溫度范圍縮小,保溫時間也可以減少。一方面降低生產成本、提高生產效率,另一方面降低模具的損傷。此外,為保證材料轉移至模具時的沖壓溫度高于當前冷速下的相變溫度,熱沖壓加熱溫度區間為870~930 ℃。

4 結論

1)利用JMatPro軟件計算獲得的熱力學參數準確性較高,與測定的熱力學參數擬合度較高,可以作為熱處理數據的參考依據

2)含Mo鋼和含Mo-V鋼在冷卻速度大于5 ℃/s時熱沖壓后獲得尺寸細小的馬氏體組織。根據Ms、Mf、Ac3等熱力學參數,熱沖壓工藝窗口完全奧氏體化可選擇的溫度范圍為870~930 ℃,保溫時間為3~6 min,在平板模壓淬條件下可獲得板條狀的全馬氏體組織。

3)含Mo-V鋼的強韌性略強于含Mo鋼,含Mo鋼和含Mo-V鋼的抗拉強度分別為1915 MPa和1941 MPa,斷后伸長率均達到6%以上,符合1800 MPa級別熱沖壓鋼的力學性能要求。鉬釩多元微合金化更加有利于B1800HS系列熱成形鋼獲得優良的綜合服役性能。