基于水電站ANSYS的液壓啟閉機機架結構拓撲優化設計

閆軍林

(吐魯番市清源水利水電勘測設計院有限公司,新疆 吐魯番 838000)

大液壓啟閉機是航空、能源、汽車等行業大型結構件成型加工的重要設備。通常情況下,液壓啟閉系統包括液壓缸組件,液壓泵站,輸送管道,檢測設備和電控設備。該機構具有尺寸大、加工時壓力高、活動梁位移大等特點,且受動荷載影響較大。盡管有多種簡化方法,但設計出的結構強度和剛度均不高,并且存在設計周期長,結構不合理,效益低下等問題。所以,在保證沖壓機身使用性能和技術要求的前提下,對其結構進行優化是十分必要的。當前已有較多學者開展了關于液壓啟閉機機架結構拓撲優化的研究,其中,殷正瑞等[1]對100MN液壓鍛造機預緊組合式機架的有限元分析,該分析方法主要對機架三維建模,然后對機架進行動力學分析,以機架最大變形與應力集中的位置作為優化的主要部分,并對優化后的機架結構進行了動力學分析。蔡曙光等[2]主要采用Flow3D軟件對大型液壓機機架進行了數值模擬,預測出可能產生的鑄造缺陷,對機架進行了優化。上述方法雖然對機架結構進行了優化,但是存在機架結構的位移問題,為此將ANSYS應用到液壓啟閉機機架結構拓撲優化設計中。ANSYS是工程設計軟件,該系統具有復合材料設計、三維構件制作、擴展建模、動力分析、流體力學分析、聲場分析、結構靜力分析等功能,因此將ANSYS應用到液壓啟閉機機架結構拓撲優化中具有重要意義,并通過實驗驗證了此次研究的方法的有效性。

1 基于ANSYS的液壓啟閉機機架結構拓撲優化

1.1 幾何模型建立

以某液壓啟閉機為例進行實體建模與研究分析,建模時運用ANSYS軟件,遵循自上而下的原則進行實體建模,此次研究主要對液壓啟閉機機架結構進行有限元分析。

1.2 有限元模型的建立

液壓機的結構形式和實際工況條件復雜。整個液壓機模型的建立,需要在不影響精度的情況下,簡化結構以提高計算速度。

(1)在不影響主要因素的情況下,不受力或受力較小的構件可以被忽略。

(2)分析認為,各焊接件的焊接質量均為絕對可靠,焊縫對傳力效果無影響,各焊接件可視為單一連續體。

(3)不考慮地腳螺栓的彈性變形,認為其剛度是無窮的。

在實際應用過程中,采用計算機輔助設計軟件SolidWorks對液壓機的三維實體模型進行簡化處理,然后將模型導入到ANSYS軟件中,進行后續優化。

1.2.1網格劃分

網格劃分是為了實現液壓啟閉機機架結構的離散,它對建立ANSYS模型具有重要意義。網格型式與密度直接影響計算工作量及結果的準確性,當網格劃分不合理時,復雜幾何區域[3]內的網格單元將發生變形,低級網格區域將獲得不一致的數據場。其基本原則包括均勻應力區[4]的粗略劃分與集中應力區的細劃分,由于液壓啟閉機結構龐大,外形復雜,因此選取智能網格劃分,將精度等級設置50,網格尺寸大小為30mm。

1.2.2液壓啟閉機機架結構預應力狀態模態分析

在對液壓啟閉機機架結構預應力狀態模態分析過程中,分析機架的受力[5]情況,受力簡圖如圖1所示。

圖1 機架受力簡圖

圖1中,Py代表作用在啟閉機上的預緊力[6],P代表在機架上的工作載荷。

作用在機架上的力形成一封閉力系[7],在此基礎上,將慣性力引入到所研究的運動系統中,可以建立動力學平衡方程如下:

Mx+Cx+Kx=P(t)+N+Q

(1)

式中,M—液壓啟閉機機架的質量矩陣;x—加速度矢量;C—機架的阻尼矩陣;K—剛度矩陣;N—非線性外力項矢量;Q—邊界約束反作用矢量。

在此基礎上,忽略外部阻尼與載荷條件,對液壓啟閉機機架結構的固有頻率與振型計算,其表達式為:

Mx+Kx=0

(2)

同時,根據彈性體的自由振動理論將振動分解為一系列簡單的簡諧振動,其對應的正弦函數方程表達式如下:

(3)

依據上述過程分析出液壓啟閉機機架結構特征值,即得到液壓機機架的一般狀態和預應力狀態。

1.2.3液壓啟閉機機架結構拓撲優化

在上述液壓啟閉機機架結構預應力狀態模態分析的基礎上,對液壓啟閉機機架結構拓撲優化。拓撲優化是通過仿真分析獲得材料在整個設計結構內的合理分布而得到最佳設計方案,從而得到材料在整個設計結構中的合理分布。解決優化問題,關鍵在于建立正確的優化目標,預先設置邊界條件,因為液壓啟閉機在工作過程中,其底座需要固定在地面上,以防止其在工作過程中發生大幅度改動,因此需要對底座進行固定約束,將其限制在X、Y、Z3個方向,以限制結構單元的自由度。基于上述分析將液壓機機身的質量最小和第一階固有頻率最大作為目標函數,其表達式如下:

minf=αminM-βmaxω0

(4)

式中,α、β—加權系數。

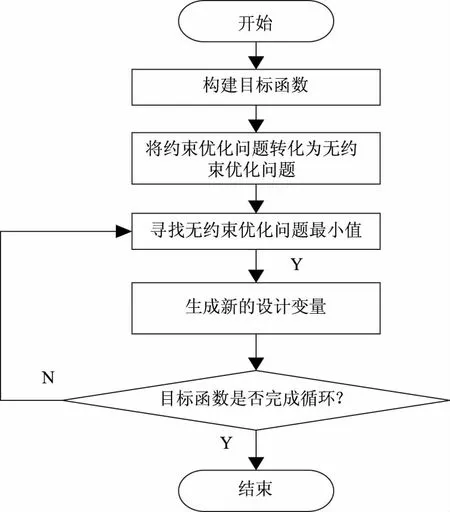

ANSYS環境下數值優化過程如圖2所示。

圖2 ANSYS環境下數值優化過程

依據上述計算建立該機身的尺寸優化模型,在實際對框架結構組合過程中,為防止液壓啟閉機工作時機身的結合面上出現間隙,安裝機架時必須給液壓機一定的預緊力,以此完成基于ANSYS的液壓啟閉機機架結構拓撲優化。

2 實驗對比

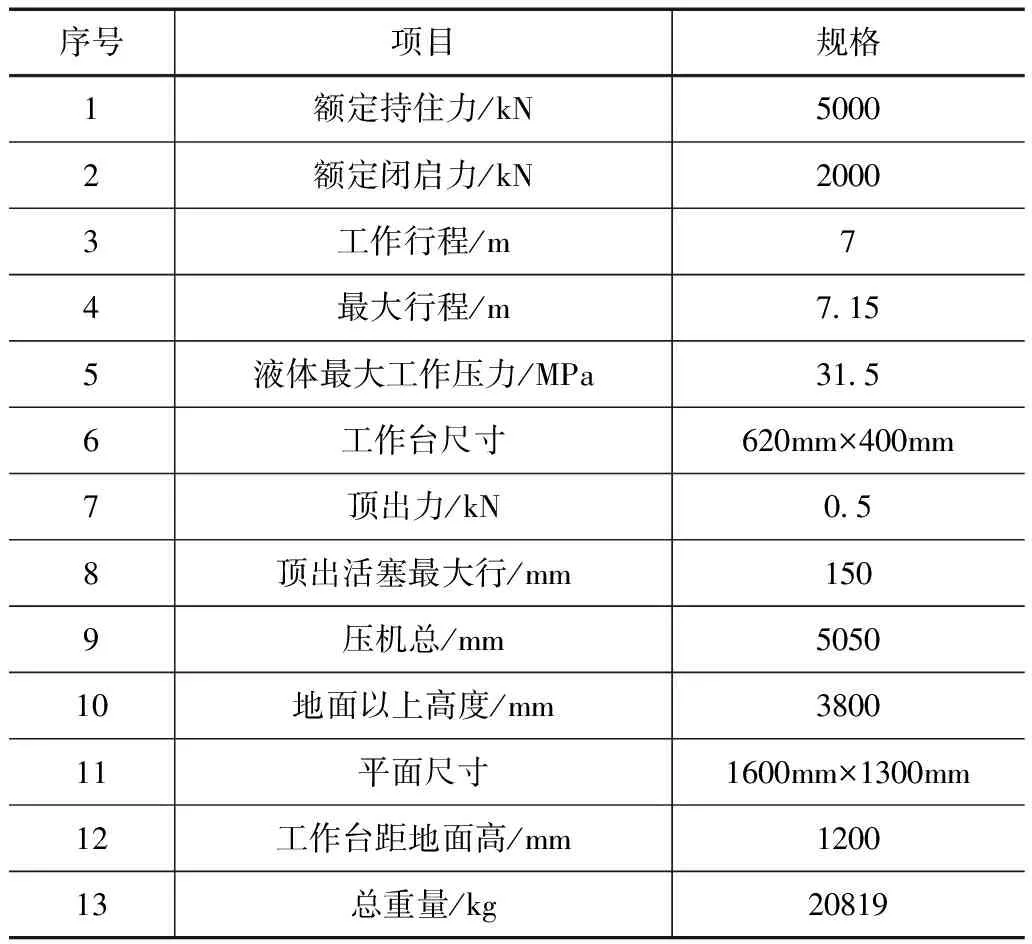

為了驗證提出方法的性能,設計實驗,首要任務是選取實驗對象。選取新疆吐魯番某電站中用于尾水閘門操作的液壓啟閉機作為實驗對象。液壓啟閉機為長桿液壓油缸,通過短拉桿與閘門相連接,容量為5000/2000kN,工作行程為7m,可現場操作或遠程操作。該啟閉機的主要技術參數見表1。

表1 實驗液壓機主要技術參數

表1為此次實驗中應用到的液壓啟閉機,應用本次研究的方法對該液壓啟閉機的機架結構進行優化。并為了保證實驗的嚴謹性,也采用了文獻[1]中的100MN液壓鍛造機預緊組合式機架的有限元分析方法、文獻[2]中的大型液壓機機架鑄造工藝數值模擬方法對該實驗液壓啟閉機機架結構優化,對比本文的研究方法與兩種傳統方法優化后的最大應力、結構最大位移、結構重量與結構振動固有頻率,以驗證本文的研究方法是否有效。

2.1 最大應力對比

采用本文的研究方法與兩種傳統方法優化后,啟閉機機架結構的最大應力對比結果如圖3所示。

圖3 最大應力對比

分析圖3可知,經本文研究的方法優化后的機架最大應力值,較兩種傳統方法優化后的應力值低,說明本文研究的優化方法改善了機架的受力分布。

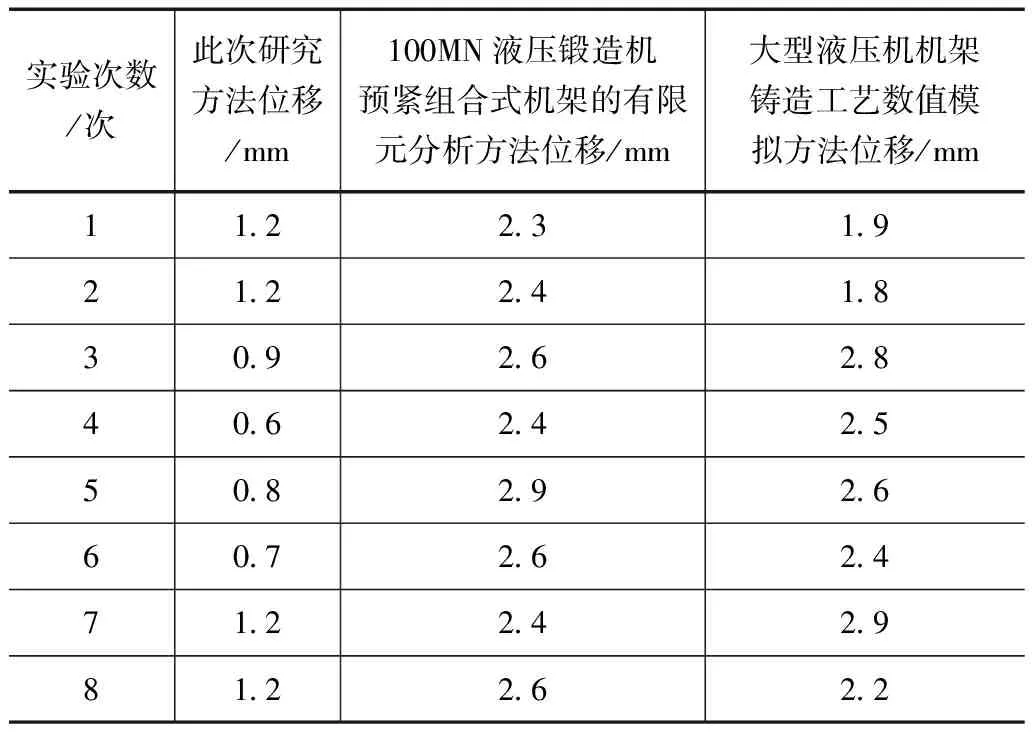

2.2 結構最大位移對比

采用本文的研究方法與兩種傳統方法優化后,結構的最大位移情況見表2。

表2 結構最大位移情況對比

分析表2可知,此次研究的優化方法優化后機架結構的位移情況明顯少于傳統方法,說明該方法能夠改善機架結構的位移情況。

2.3 結構自重對比

用本文的研究方法與兩種傳統方法優化后,結構自重情況對比結果如圖4所示。

圖4 結構自重情況對比

由圖4可知,此次研究的優化方法優化后自重比傳統方法的自重少,說明此次研究的方法能夠減少結構重量,從而能夠降低機架成本。

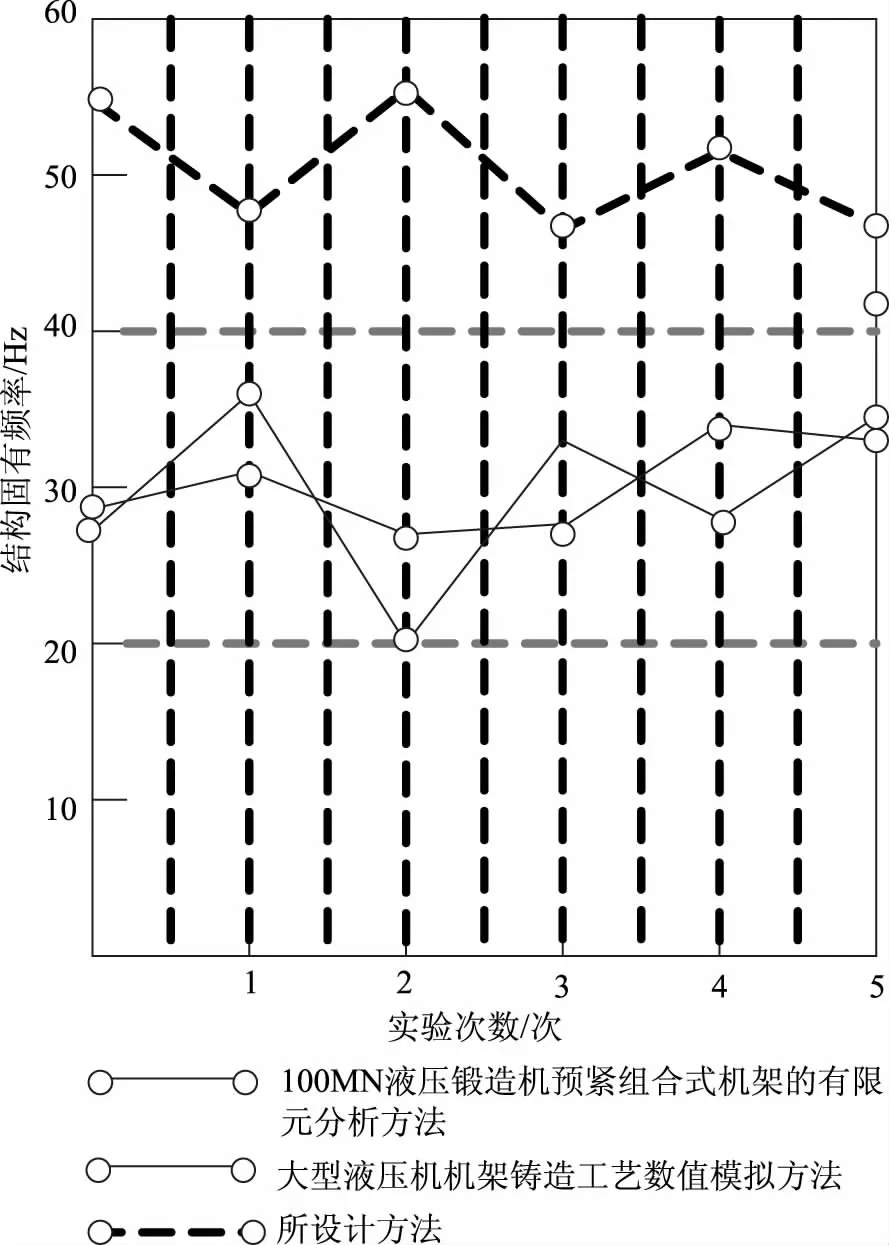

2.4 結構振動固有頻率對比

采用本文的研究方法與兩種傳統方法優化后的結構振動固有頻率對比結果如圖5所示。

圖5 振動固有頻率對比

由圖5可知,此次研究的方法優化后的液壓啟閉機機架結構的固有頻率有所提高,相比傳統方法優化優化效果較為顯著。

綜上所述,此次研究的基于ANSYS的液壓啟閉機機架結構拓撲優化方法較傳統的100MN液壓鍛造機預緊組合式機架的有限元分析方法、大型液壓機機架鑄造工藝數值模擬方法優化效果好。不僅降低了啟閉機機架的最大應力,還改善了結構位移情況與振動固有頻率,并且降低了液壓啟閉機機架結構重量。原因是,此次研究的方法應用了ANSYS軟件建立了液壓啟閉機機架有限元分析模型,對液壓啟閉機機架結構預應力狀態模態分析,然后對機架結構進行了優化,從而提高了啟閉機機架結構拓撲優化效果。

3 結語

本文從理論上說明結構優化設計的數學過程,然后利用ANSYS軟件中的高級優化方法對某一具體實例進行拓撲優化。然后設計了一個基于ANSYS的液壓啟閉機機架結構拓撲優化方法,并通過實驗驗證了此次研究的方法的有效性。優化后的液壓啟閉機機架結構的強度和材料的利用率都有所提高,結構更加合理,達到了優化目的,對液壓啟閉機機架結構的設計具有一定的參考意義。但是由于研究時間的限制,此次研究的優化方法還存在一定的不足,應采取相應措施防止其頻率交叉,避免發生共振,這一部分是后續重點研究的內容。