350萬t·a-1柴油加氫裂化裝置汽輪機凝汽系統優化及應用

于洋洋,劉冬,谷海峰

350萬t·a-1柴油加氫裂化裝置汽輪機凝汽系統優化及應用

于洋洋,劉冬,谷海峰

(浙江石油化工有限公司,浙江 舟山 316200)

浙江石油化工有限公司二期新建350萬t·a-1柴油加氫裂化裝置汽輪機為凝汽式汽輪機,汽輪機出口排出的蒸汽采用空冷器冷卻方式。汽輪機凝汽系統包括由48片空冷管束、6臺風機、蒸汽匯流管等組成的空冷島,以及由汽輪機出口管線的集液管、熱井、凝結水泵及相應管線等部分組成的凝結水系統。在空冷風機調試過程中出現了風機電機振動過大問題,通過對空冷島框架以及風機電機研究和分析,提出了電機加固優化方案,方案實施后,電機振動在合理范圍內。同時針對裝置開工中發現的汽輪機凝汽系統凝結水長時間鐵離子超標問題做了分析,結合裝置特點,提出了有效的優化方案,在保證裝置平穩運行的同時,解決了開工初期凝結水鐵離子等超標問題。

柴油加氫裂化;汽輪機;空冷島;鐵離子

1 裝置概況及工藝流程特點

1.1 350萬t·a-1柴油加氫裂化裝置概況

浙江石油化工有限公司 4 000 萬t·a-1煉化一體化項目350萬t·a-1柴油加氫裂化裝置,由中國石化洛陽工程有限公司設計。該裝置采用UOP公司提供的固定床兩段式全循環柴油加氫裂化技術。UOP提供全套的加氫裂化催化劑,該催化劑系統具有脫金屬、加氫精制、加氫裂化等功能。裝置以直餾柴油、催化柴油、漿態床渣油加裂裝置柴油和石腦油為原料,主要生產催化重整裝置原料重石腦油,副產輕石腦油。該裝置同時設置輕烴回收及產品精制部分,將本裝置及蠟油加氫裂化裝置的粗石腦油、酸性氣、低分氣,蠟油加氫處理裝置的酸性氣、低分氣,柴油加氫精制裝置的酸性氣、低分氣,石腦油加氫裝置的酸性氣進行輕烴回收及精制,生產精制液化氣和脫硫干氣、脫硫低分氣。

裝置由反應部分(含兩段反應部分、循環氫脫硫、循環氫壓縮機)、新氫壓縮機部分、分餾部分、輕烴回收部分、產品精制部分組成。

1.2 350萬t·a-1柴油加氫裂化裝置工藝流程特點

根據裝置原料油性質及目標產品的質量要求,采用 UOP 兩段全循環柴油加氫裂化工藝技術。反應部分設置一臺一段加氫反應器和一臺二段加氫反應器。新鮮進料在一段反應器內進行加氫精制和加氫裂化反應, 分餾塔底未轉化柴油進入二段反應器進一步進行加氫裂化反應。

采用熱高分流程,提高反應流出物熱能利用率,降低能耗;兩段反應共用一套高分設施,節省占地及操作費用。

設置循環氫脫硫設施,降低反應系統操作壓力,并減緩設備腐蝕。

2 風機電機振動超標問題及優化方案

2.1 風機電機振動超標問題概況

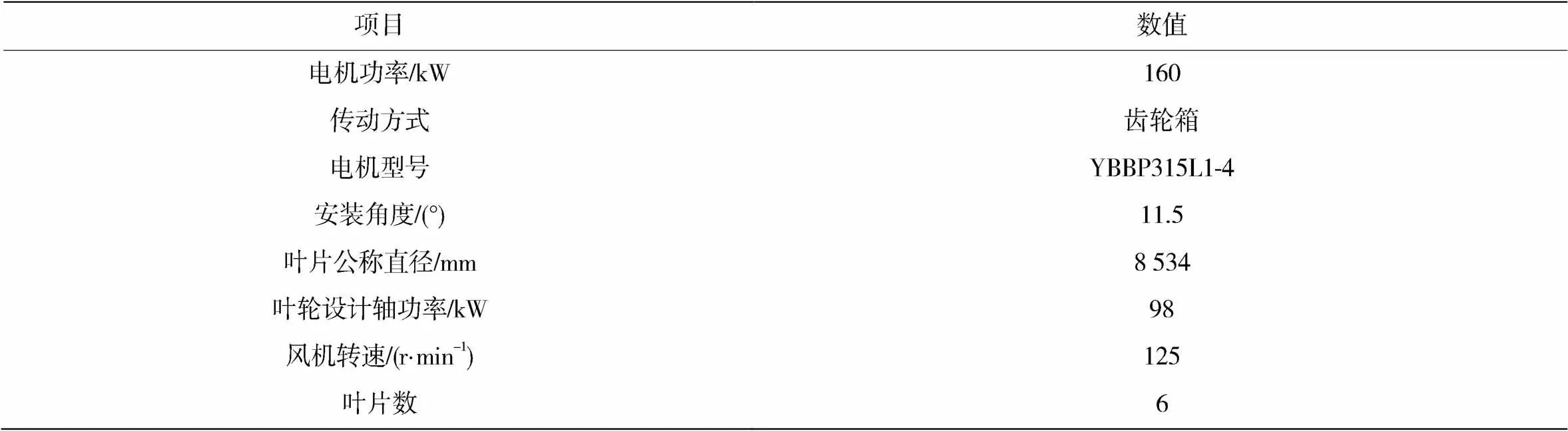

浙江石油化工有限公司 4 000 萬t·a-1煉化一體化項目350萬t·a-1柴油加氫裂化裝置汽輪機凝汽系統共有空冷風機6臺,風機由電機驅動,通風方式為鼓風式,電機位于風機上部,空冷管束位于空冷平臺頂部,層人字形布置。電機及風機主要參數如表1所示。

表1 電機、風機主要參數

依據制造廠出具的安裝手冊完成安裝后,對電機及風機進行了試運轉,運轉過程中發現,風機軸承箱振動過大,電機本體振動過大,甚至出現振動超過報警值現象。第一次試機過程中6臺風機(按照編號由A至F)及電機振動情況如表2所示。

表2 改造前電機、風機振動數值表

2.2 風機電機振動超標問題優化方案

柴油加氫裂化裝置汽輪機凝汽系統6臺電機為佳木斯電機股份有限公司制造,空冷風機為保定航技風機制造有限公司制造。電機通過齒輪箱坐落在風機軸套上面,電機沒有額外固定措施,電機型號YBBP315L1-4,為隔爆型三相異步電動機,額定轉速為1 485 r·min-1,電機重量為1 320 kg,電機高度為2 220 mm。根據電機、風機試運行數據判斷,主要振動源為電機,電機無加固措施,并且電機較重、較高,風機振動大主要因電機振動引起。

根據風機、電機振動數值及特點,汽輪機凝汽系統配套廠家杭州汽輪機股份有限公司以及保定航技風機制造有限公司、佳木斯電機股份有限公司技術人員通過研究,決定對6臺電機進行加固處理,加固方案如圖1所示。

圖1 電機加固效果圖

從電機中部吊裝環附近位置增設一塊 300 mm×200 mm的鋼板,由鋼板分別沿水平和豎直方向各加裝一根支柱,支柱末端與橋架側面鋼梁和橋架底側鋼梁螺栓連接,水平支柱長度為 800 mm,豎直支柱長度900 mm。

2.3 風機電機振動超標問題優化效果分析

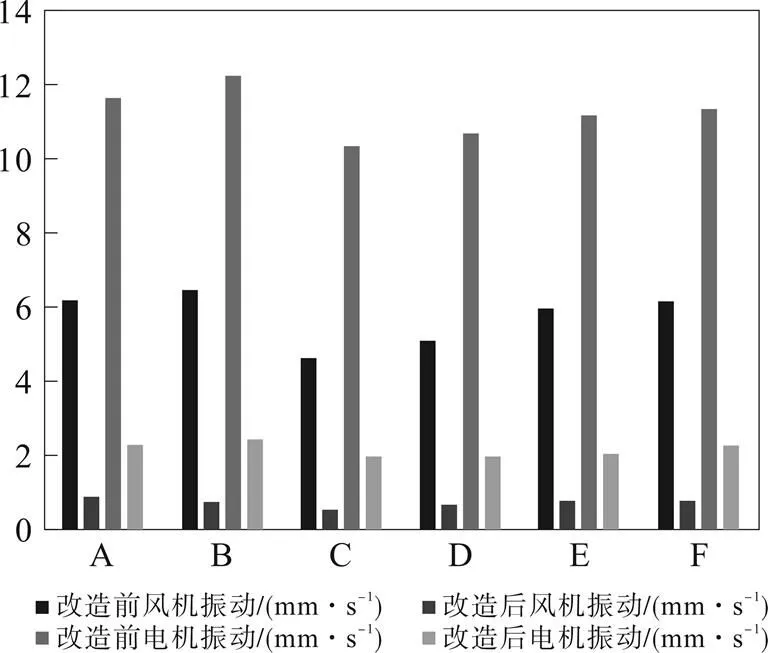

電機加固完成后,再次對6臺風機進行試運,通過采集儀表監控數據及現場手持式設備測量值,電機及風機振動值明顯降低,電機加固完成后,風機振動值均在1 mm·s-1以下,電機頂端振動最大值降低到3 mm·s-1以下,風機及電機振動值降低均較為明顯。電機加固后,6臺風機、電機振動值對比如圖2所示。

圖2 改造前后風機、電機振動對比圖

3 凝結水鐵離子超標問題及優化方案

3.1 凝結水鐵離子等超標問題概況

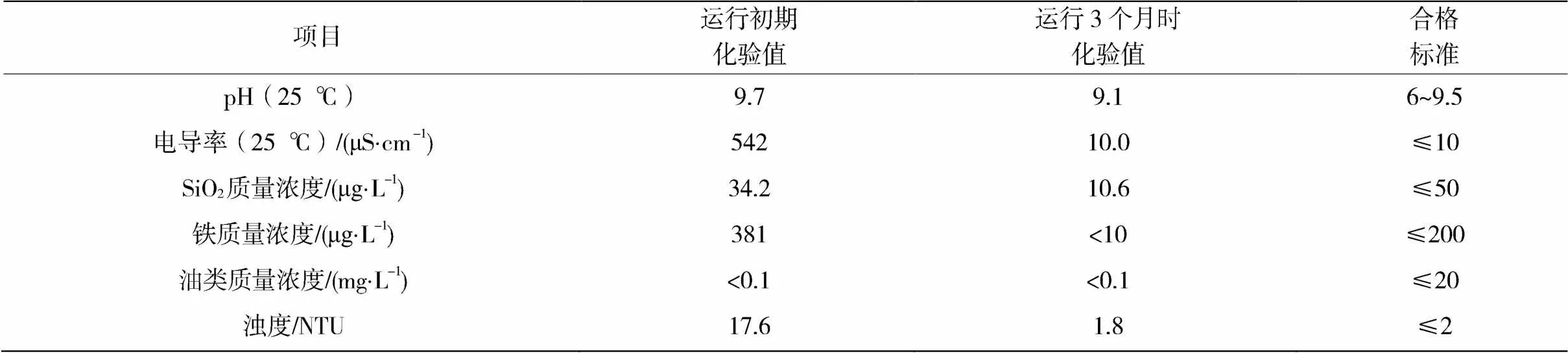

裝置成功投產后,對汽輪機透平凝結水化驗分析,發現凝結水中鐵離子、濁度、電導率等指標均超過可以外送的要求值。汽輪機透平凝結水運行及控制指標如表3所示。

表3 汽輪機透平凝結水運行及控制指標

對空冷系統研究發現,空冷系統本身體積較大,管線較長而且直徑較大,汽輪機出口管道直徑 1 700 mm,管線、空冷管束等材料設備安裝過程中滯留現場時間較長,易產生腐蝕等現象,同時高強度的施工對管線等清潔度的檢查制造了難度,故在開工初期,鐵銹等雜質逐漸脫落于空冷系統中并隨冷凝系統進入凝結水系統。針對前期開工的其他裝置出現的類似現象,若讓系統正常運轉直至凝結水指標全部合格,大致需要2至3個月,然而根據裝置生產負荷情況,每小時約產生50 t凝結水,若對凝結水直接外排,不但對裝置安全管理產生較大影響,而且會造成大量資源浪費,故需要對凝結水系統進行改造,避免大量凝結水浪費。

3.2 凝結水鐵離子超標問題優化方案

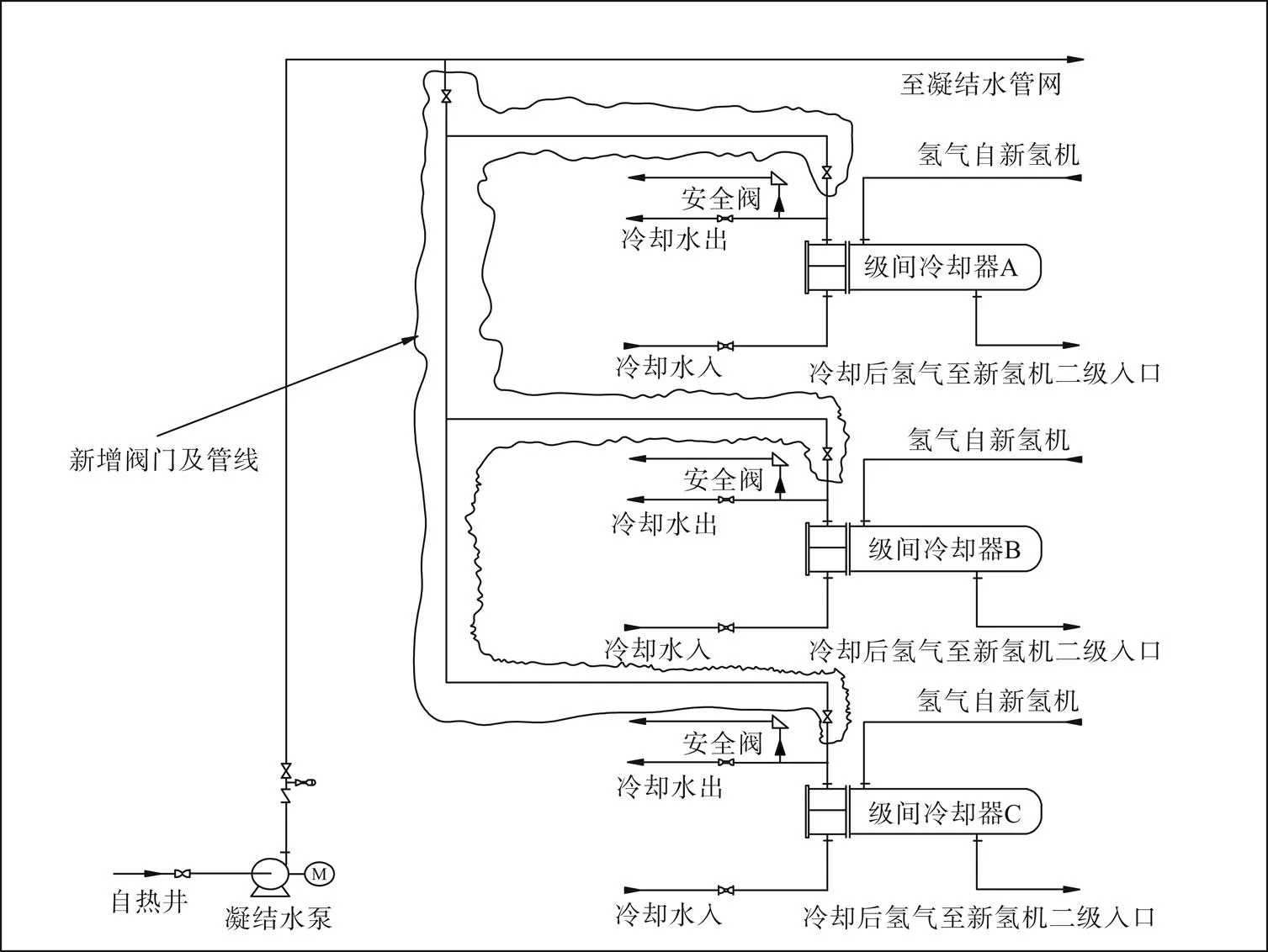

根據裝置運行負荷情況分析,裝置滿負荷運行時,汽輪機每小時產生大約50~55 t凝結水,凝結水由凝結水泵排出,泵出口壓力1.1 MPa,若凝結水指標不合格,凝結水不能走正常流程進入公司凝結水管網,若直排現場,不但對現場雨水或污水排污系統造成影響,增加員工勞動強度,而且會造成大量資源浪費。根據裝置工藝特點,該柴油加氫裂化裝置有3臺大型往復式壓縮機,每臺壓縮機有一臺級間冷卻器,裝置正常運行時,3臺往復機至少有一臺處于備用狀態,即至少有一臺級間冷卻器處于備用狀態。

凝結水出口管線改造方案為:在凝結水泵出口總管增設三通,引出管線分別連接3臺級間冷卻器冷卻水出口管線至冷卻水安全閥入口管線。由凝結水泵出口總管引出的管線增加1道閘閥,至3臺級間冷卻器安全閥入口管線也各增加1道閘閥,便于切換。具體改造流程如圖3所示。

圖3 凝結水改造流程圖

3.3 凝結水鐵離子超標問題優化效果分析

凝結水系統按以上流程改造后,凝結水通過改造增設管線以及級間冷卻器冷卻水管線直接進入冷卻水管網,凝結水指標符合冷卻水各指標要求。當往復式壓縮機因工藝需要或運轉異常需要切機前,通過管線改造增設的閥門,可以提前切換至準備停用的級間冷卻器上,切換過程簡潔明確,對員工增加的勞動強度不大,而且,隨著裝置運轉,凝結水各項指標不斷改善,待凝結水各項指標符合公司要求,凝結水可以停止進入冷卻水系統,直接并入公司凝結水管網。

4 結 論

1)空冷風機是汽輪機凝汽系統的重要組成部分,風機電機的振動問題,從整改問題方案的提出到振動問題的徹底解決需要一定的時間,風機在進行調試時發現電機振動超標問題要馬上落實整改方案和落實整改人員,確保問題得以快速解決,以免影響后續的汽輪機單機試運以及離心機組試車。

2)汽輪機凝結水系統的流程優化,在不影響裝置正常生產流程的前提下,利用3臺新氫機正常生產中2開1備的特點,有效利用了停用機組的冷卻水系統,不但避免了大量凝結水就地排污造成的浪費,而且為循環水系統每月增加約3.7萬t凝結水,同時,流程優化后調節靈活,即使新氫機切換也不影響凝結水的外排,當凝結水化驗分析合格后,凝結水可及時排放至公司凝結水系統管網。

3)近些年,對于沿海地區新建大型煉化一體化企業,由于淡水資源相對緊張,部分裝置的凝汽式汽輪機出口蒸汽采用空冷系統冷卻,這一冷卻方式大大降低了裝置循環冷卻水的使用量,但同時也增加了相當數量的設備,對于龐大的汽輪機凝汽系統,在設備設計制造上難免有不合理現象,需要在機組安裝過程中盡早發現,盡早解決。

[1]趙亞杰.汽輪機的運行和故障分析[J].中小企業管理與科技(下旬刊),2021(3):148-149.

[2]高志鵬,程新聯.振動分析在風機故障診斷中的應用[J].中國水泥,2020(10):104-106.

[3] 李暉.柴油加氫裝置K-102汽輪機高放蒸汽實現蒸汽回收利用[J].石化技術,2019,26(4):24.

[4]梁振.空分裝置中離心式壓縮機的布置和配管[J].遼寧化工,2013,42(3):238-240.

[5]李偉英.柴油加氫精制裝置B4-R1汽輪機改造[J].石油化工設備技術,2015,36(4):23-24.

[6]李帥.淺談風機振動的原因及分析[J].科技創新與應用,2014(28):18-19.

[7]趙永平.風機振動故障的診斷及電機安裝技術探討[J].河北冶金,2013(9):70-74.

[8]楊德榮,田正彬,陳磊,等.空冷風機單元振動故障原因分析及處理[J].電力建設,2013,34(5):86-91.

[9]宋琛年,張傳峰.應用振動監測技術診斷風機故障[J].設備管理與維修,2011(10):48-49.

[10]高媛,柳璐.離心式壓縮機非穩態條件下運行性能分析[J].遼寧化工,2015,44(9):1128-1130.

Optimization and Application of Steam Turbine Condensing System in 3.5 Mt·a-1Diesel Hydrocracking Unit

,,

(Zhejiang Petrochemical Co., Ltd., Zhoushan Zhejiang 316200, China)

The steam turbine of 3.5 Mt·a-1diesel hydrocracking unit newly built in phase II of Zhejiang Petrochemical Co., Ltd. is a condensing steam turbine, and the steam discharged from the steam turbine outlet is cooled by air cooler. The steam turbine condensate system includes an air cooling island composed of 48 air cooling tube bundles, 6 fans and steam manifold, as well as a condensate system composed of liquid collecting pipe, hot well, condensate pump and corresponding pipelines of the steam turbine outlet pipeline. The problem of excessive vibration of fan motor occurred during the commissioning of air cooling fan. Through the research and analysis of air cooling island frame and fan motor, the motor reinforcement optimization scheme was put forward. After the implementation of the scheme, the motor vibration was within a reasonable range. At the same time, the excessive iron ions in the condensate of the steam turbine condensing system found during the start-up of the unit were analyzed. Combined with the characteristics of the unit, an effective optimization scheme was proposed to solve the excessive iron ions in the condensate at the initial stage of start-up, ensuring the stable operation of the unit.

Diesel hydrocracking; Steam turbine; Air cooling island; Iron ion

2021-09-15

于洋洋(1986-),男,遼寧省盤錦市人,工程師,2010年畢業于東北石油大學過程裝備與控制工程專業,研究方向:設備管理。

TK268

A

1004-0935(2022)03-0350-04