S公司冰箱總裝配線的平衡優化研究

王恒雷

(山東科技大學,山東 青島 266590)

工業工程方法與理念對我國制造業的發展起到很大的指導作用,幫助很多企業節約了成本,提高了效率。制造業中最關鍵的是裝配流程,裝配在產品生命周期中具有不可忽視的地位,裝配過程質量決定著產品質量。數據統計表明,在制造業生產過程中,裝配過程約占40%左右的勞動,而裝配成本占據總成本的50%。冰箱是家庭生活中不可或缺的電器之一,具有巨大的市場潛力,競爭激烈。生產企業需提高生產效率,降低生產成本,以提高企業競爭力。如何針對不同的裝配流程,從人、機、料、法、環五個要素進行分析,找出其中的不足并運用工業工程方法進行解決是促進企業發展的主要途徑。

1 S公司現狀分析

1.1 S公司裝配線

S公司是一家生產冰箱的企業,其業務流程包括原材料采購、零部件生產、組裝、銷售環節。企業有一條主要裝配線及數條支線,本研究只針對主要裝配線進行研究。主要裝配線包含整個流程,在場地有限的條件下,需要與傳統裝配線配合,并將半成品由一樓提升至二樓。

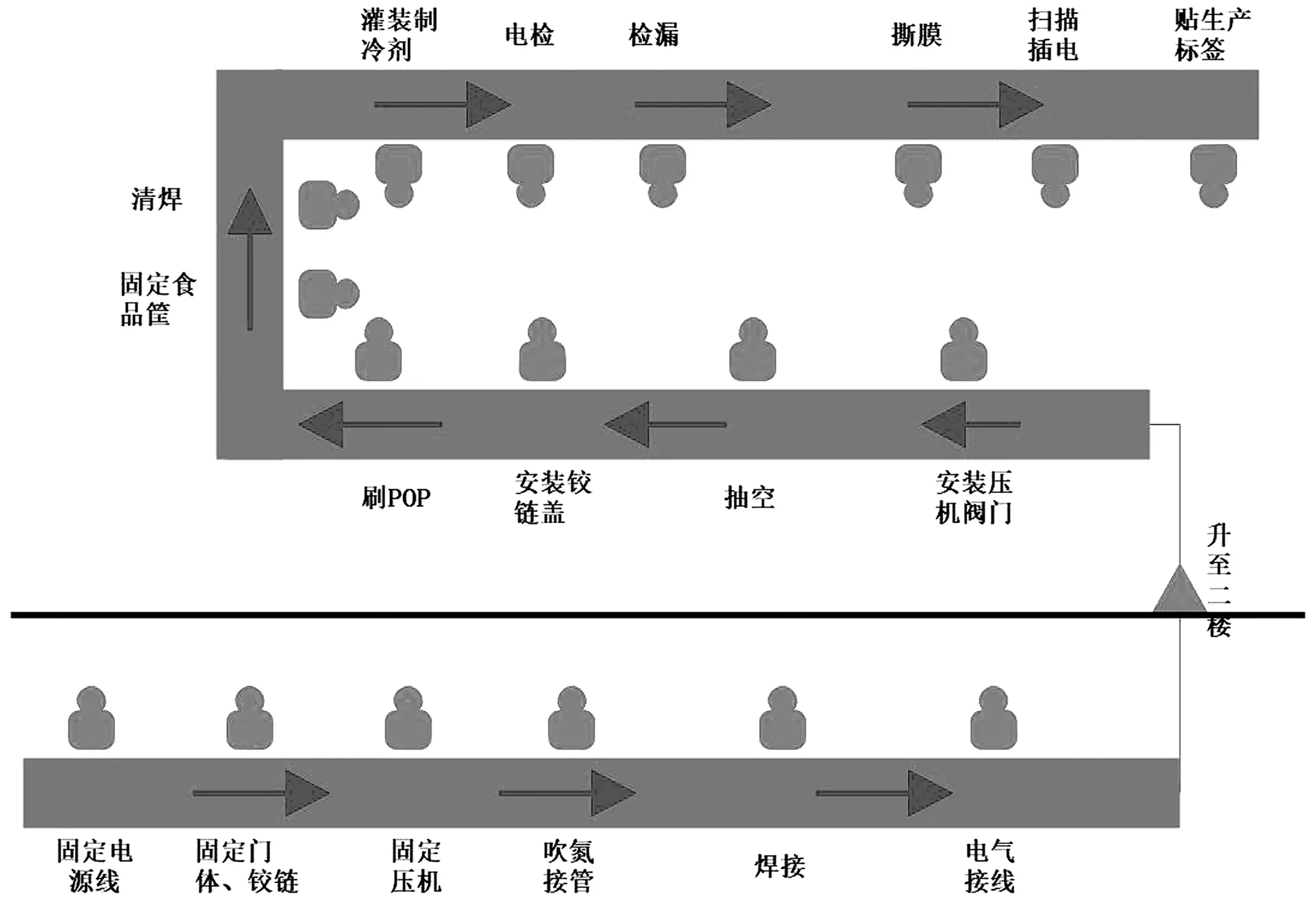

S公司的裝配線具體流程如圖1所示。

圖1 S公司裝配線工序流程Fig.1 Assembly line process flow of S Company

1.2 工序時間分析

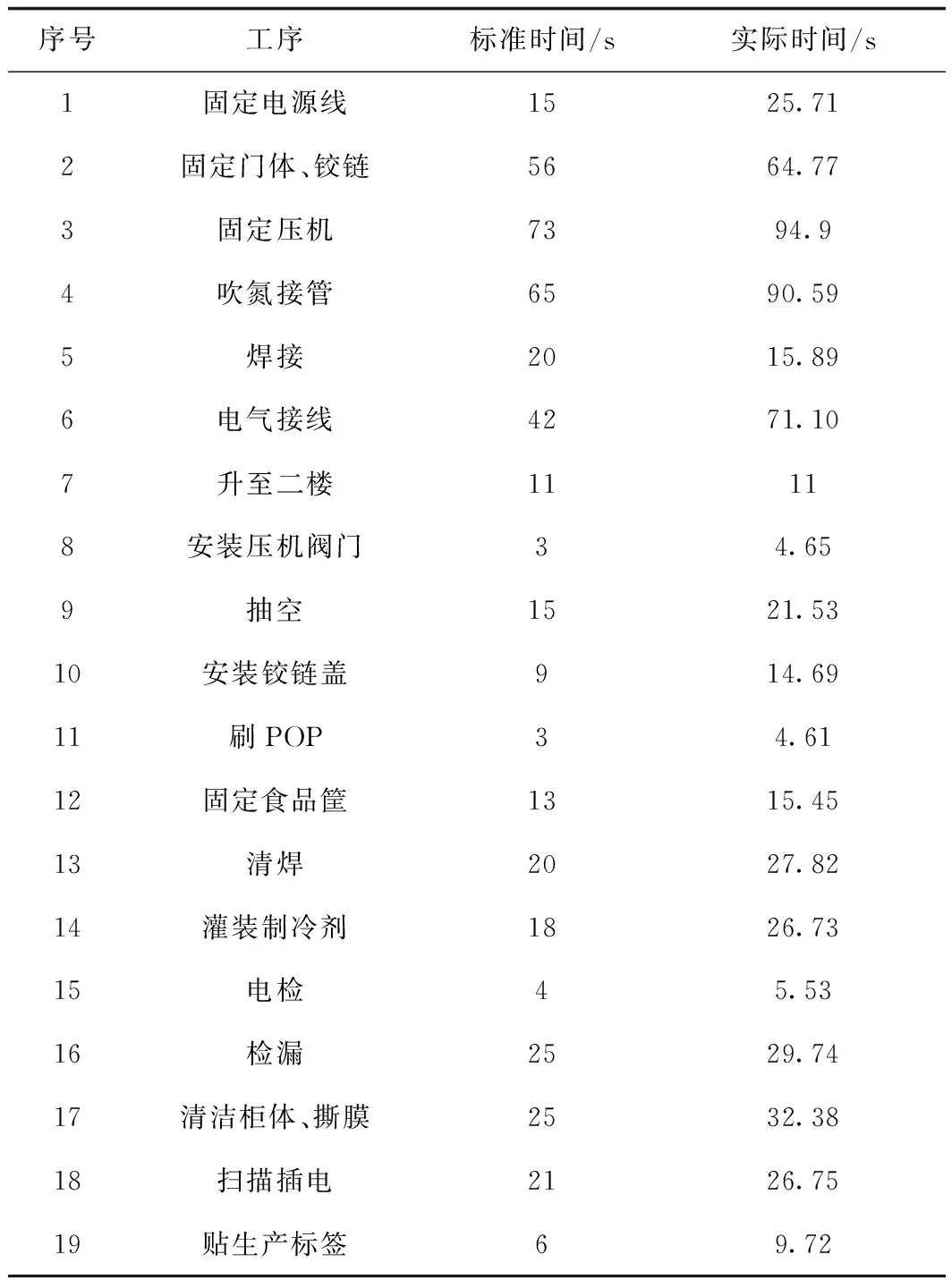

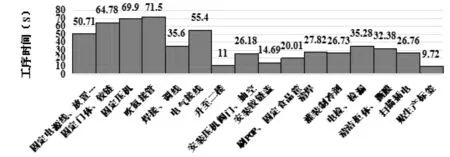

工序是一個(或一組)工人在一個工作地(如一臺機床)對一個(或若干個)勞動對象連續完成的各項生產活動的綜合,是組成生產過程的最小單元[1]。通過對裝配線30 d的數據統計,得到了各工序實際時間與標準時間,如表1所示,作業時間標準差如圖2所示。

表1 裝配線標準時間、實際時間與標準差Tab.1 Assembly line standard time, practical time and standard deviation

圖2 作業時間標準差Fig.2 Standard deviation of operation time

根據制造業對關鍵工序的定義,選擇耗時最長的工序為瓶頸工序。通過以上數據可以看出,第三道工序固定壓機不但作業時間最長,其作業時間穩定性也最差,所以裝配線流程的瓶頸工序為固定壓機,時間為94.9 s,次瓶頸工序為吹氮接管,時間為90.59 s。

1.3 裝配線平衡分析

裝配線平衡又稱為工序同期化,是對于裝配流水線,在給定流水線的節拍后,求出裝配線所需工序的工作地數量和用工人數最少的方案,是針對某一條流水線,在人數、工序等確定的情況下,找出一個合理的節拍,令整個流水線處于均衡生產的狀態。

裝配線是否平衡一般通過兩個指標來表示:一是平衡率。它是衡量生產線的重要指標,它的數值與生產線狀態成正相關,數值越大表示生產線的運行越順暢。二是平滑指數。它是衡量生產線各工序時間相近程度的指標,它的值與生產線的狀態成負相關,指數越小表示生產線各工序作業時間越均衡。

1.3.1 平衡率

要確定生產線是否平衡,平衡率是必不可少的。平衡率的計算公式如式(1)所示[2]。

(1)

式中:PL表示平衡率,Ci表示各工位作業時間,Cm表示瓶頸工序,n表示工位數。

該裝配線的平衡率為:

該裝配線的平衡損失率達到66.4%,這表明該裝配線性能較差,需要改善,以達到均衡生產。

1.3.2 平滑指數

平滑指數的計算公式如式(2)所示[3]。

(2)

式中,SI表示平滑指數,Ci表示各工位作業時間,Cm表示瓶頸工序,n表示工位數。

經計算,該裝配線平滑指數為:

可以看出,該裝配線的平衡性較差,亟需對裝配線進行改善。

2 裝配線平衡優化

2.1 ECRS改善

針對整個裝配線流程作業時間差距過大的情況,利用ECRS方法對現有流程進行改造。根據現場觀察及與交流,確定以下工位可以進行改善:固定壓機這一工位的工作可以進行拆分,將放置固定螺絲和墊圈的工作放到固定電源線的工位,降低固定壓機25 s工作時間。電氣接線工作進行拆分,將其中的調線工作轉移至焊接工序,降低電器接線工位15.7 s工作時間。將安裝壓機閥門工序與抽空工序合并,將刷POP工序與固定食品筐工序合并,將電檢與檢漏工序合并。

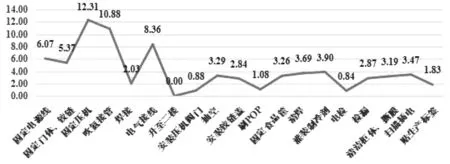

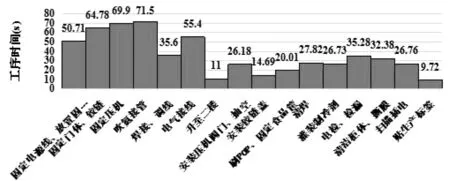

改善完成后可以看出瓶頸工序轉移,吹氮接管成為主瓶頸工序,固定壓機成為次瓶頸工序[4]。改善前工序時間圖如圖3所示,改善后結果如圖4所示。

圖3 改善前工序時間圖Fig.3 Time of working procedure before improvement

圖4 改善后裝配線工序時間圖Fig.4 Assembly line working procedure time after improvement

2.2 標準作業指導書改善

標準化作業是在對作業系統調查分析的基礎上,將現行作業方法的流程程序和操作作業進行分解,以科學技術、規章制度和實踐經驗為依據,以安全、質量、效益為目標,對作業過程進行改善,使人-機-料有效配合,從而形成一種優化的作業程序,逐步達到安全、準確、高效、省力的作業效果。標準作業指導書(SOP)是對標準作業過程的固化,形成對員工書面形式的行為標準。一份完整且合理的標準作業指導書不僅可以規范生產流程,還能夠對整個公司的生產與運作產生積極影響。標準作業指導書的精髓是把一個崗位必要做的工作進行流程化和精細化,使任何一個人處于該崗位上,經過合格培訓后都能快速勝任該崗位。企業做SOP的根本目的是為了提髙管理運營能力,使企業獲得更大的效益[5]。

重新規范標準作業指導書有很多益處:在重新規范的過程中,先對員工進行調查,將一些優秀、新穎的操作方法和經驗保留下來,形成標準文件,同時將錯誤的作業方式去除,通過不斷更新的方式提高了作業指導書的合理性。圖文并茂,員工可以快速掌握正確操作,規范整個生產過程。再出現問題時,能夠快速追本溯源,找到問題源頭進行處理。通過觀察,發現現場6S管理不到位,尤其是有些工位標準作業指導書已經丟失,包括吹氮接管工序,工人技能的學習全靠“老帶新”,不合理的動作傳給了新人,導致工位作業時間偏離標準作業時間且穩定性差。

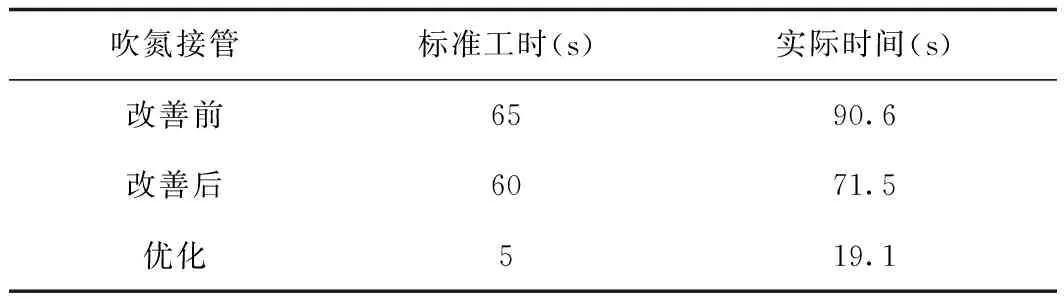

針對吹氮接管工序,重新對工序進行動作分析,按照新的流程圖制作了新的標準作業指導書。對吹氮接管工序重新進行標準工時測定[6],結果如表2所示,裝配線流程時間如圖5所示。

表2 吹氮接管工序時間改善前后對比Tab.2 Comparison of nitrogen pipe blowing process time before and after improvement

圖5 最終裝配線工序時間圖Fig.5 Ultimate assembly line working procedure time

2.3 全員生產維護改善(TPM)

自動化和智能化是制造業裝配的理想效果與目標,但目前大部分制造業的裝配過程還沒有達到這個目標,裝配過程與設備息息相關,因此設備的維護與保養是保障企業生產效率的重要一環。設備維護的重要方法是全員生產維護(TPM)。

TPM作為一種在生產現場針對設備管理應用的改善活動,以4個“零”為目標,即零停機、零廢品、零事故、零損失。其中,零停機是由于非計劃原因導致的設備停機時間為零,零廢品是消除由于設備因素產生的廢品,零事故是設備故障導致的事故為零,零損失是設備運行速度降低導致的損失為零。4個目標的完成基于設備故障的發生,因此達成目標的途徑是降低設備故障造成的影響[7]。

根據S公司裝配線設備故障數據統計情況,一個月內的故障時間達到25 h,按照一天8 h工作時間計算,故障時間占10%。故障類型可分為突發故障和漸發故障,其中突發故障影響時間和頻率占比較少,大約為5%,漸發故障占95%,針對漸發故障主要采取以下措施:

自主維護、定期維護和計劃維護。在TPM中,自主維護是員工的日常工作之一,定期維護和計劃維護是階段性檢查,三者相輔相成,共同形成維護體系。要形成自主維護點檢表、定期維護點檢表和計劃維護點檢表,自主維護點檢表如圖6所示,點檢人員按照點檢表進行檢查,發現問題及時記錄,確定是否能自主處理,不能自主處理則要及時通知維修部門進行處理。

圖6 自主維護點檢表Fig.6 Check list of self-maintenance points

設備履歷。將所有維護過程中發現的問題都記錄在設備履歷上,在每個月的特定時間進行回顧,總結故障出現規律并加以警示,確定再出現時的解決思路和處置方式,人為因素導致的故障要進行處罰。

OPL單點課。單點課是將知識、經驗、技能通過簡單明了的方式表達出來,使工作人員一看即懂,從而達到高效溝通、共享的目的。OPL活動作為TPM中現場訓練和輔導的重要方法,不僅能進行知識、技巧、經驗的傳遞,還能提升員工的參與意識和士氣。

3 效果評價

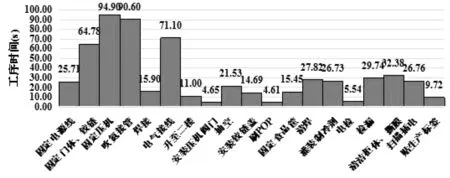

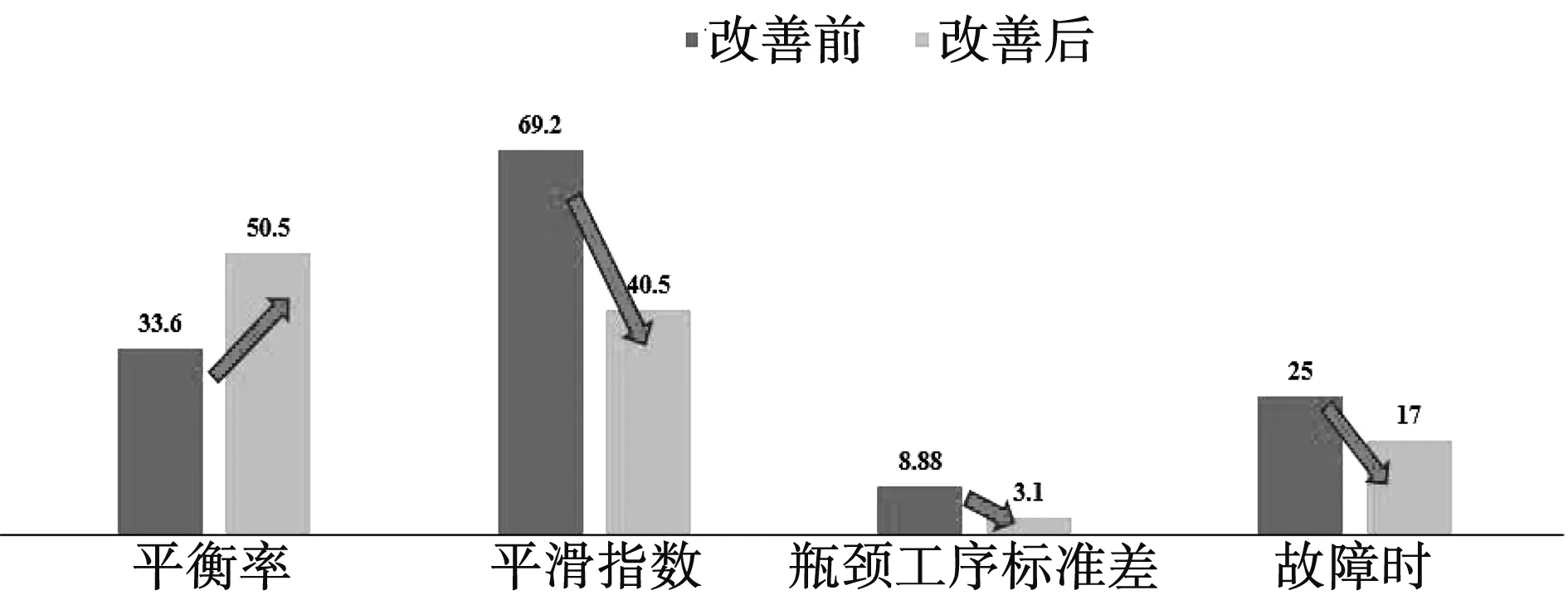

通過ECRS改善流程,重新指定了工序標準作業指導書,成功地將裝配線平衡率提高了16.9%,達到了50.5%,平滑指數降低了41%,到達40.5,作業時間穩定性也有所提高。通過開展全員生產維護(TPM)活動,加強了設備管理,縮短了設備故障維修時間,故障時間由原來的25 h降低至17 h,結果如圖7所示。

圖7 改善效果對比Fig.7 Comparison of improved effect

4 結語

對S公司總裝配線進行調研,分析了運行狀況,找出其中的不足和瓶頸工序,針對流程不合理處,用ECRS法進行再造,重制了標準作業指導書,縮短了工序作業時間,提高了作業穩定性[8]。開展TPM活動,可加強設備管理,降低設備故障造成的影響。但本研究主要是針對裝配線的初步改善,后續改善應從以下幾方面入手:重視現場6S管理,將現有的6S標準根據現場情況進行修改,制定考核標準。細化質量檢查工作,如果出現質量問題,追本溯源,及時找出解決辦法。推行市場化體系,做到每一項工作責任到人,形成獎懲制度規范,發揮激勵作用。鼓勵全員參與,橫向部門相互合作,共同開展活動。除了生產部門,需要人力資源、財務、后勤等部門共同協作,改進工作應自上而下,決策人員應樹立理念,形成約束力和行動力,促進改革工作的完成和持續開展。應制定提案制度,集思廣益,提升員工的積極性,形成良性循環,促進企業更好地發展。