復合分子泵牽引級參數對氦質譜檢漏儀性能的影響研究

李 博,侯德峰,王曉冬,巴德純

(1.東北大學機械工程與自動化學院,沈陽 110819;2.中國汽車工業工程有限公司,天津 300110)

0 引言

氦質譜檢漏儀以氦氣作為示漏氣體,性能穩定,靈敏度高[1-3],是專門用于真空檢漏的質譜分析儀器,廣泛應用在航天、電力、石油、環保等領域[4-6]。復合分子泵作為真空獲得設備,是氦質譜檢漏儀的關鍵部件,其抽氣性能直接影響檢漏儀的檢測性能[7]。國內復合分子泵的研制起步較晚,與國外產品有一定差距,尚未研制出氦質譜檢漏技術中使用的多口復合式分子泵[8-9]。

復合分子泵牽引級的參數直接影響著分子泵的抽氣性能,進而影響著氦質譜檢漏儀的檢測性能。本文以氦質譜檢漏儀用復合分子泵牽引級為研究對象,建立適用于檢漏技術的牽引級計算模型,改變螺旋升角、牽引槽深度和轉子與定子間隙等參數,分別計算牽引級的抽氣性能,結合氦質譜檢漏儀的實際使用情況對由牽引級參數變化引起的檢漏性能的改變進行研究。通過對分子泵的抽氣性能和氦質譜儀的檢測靈敏度的優化,使復合分子泵能夠更好地應用于檢漏技術。

1 計算模型和方法

首先建立氦質譜檢漏儀用復合分子泵牽引級的計算模型、確定計算方法。

1.1 分子泵渦輪級抽氣性能計算模型

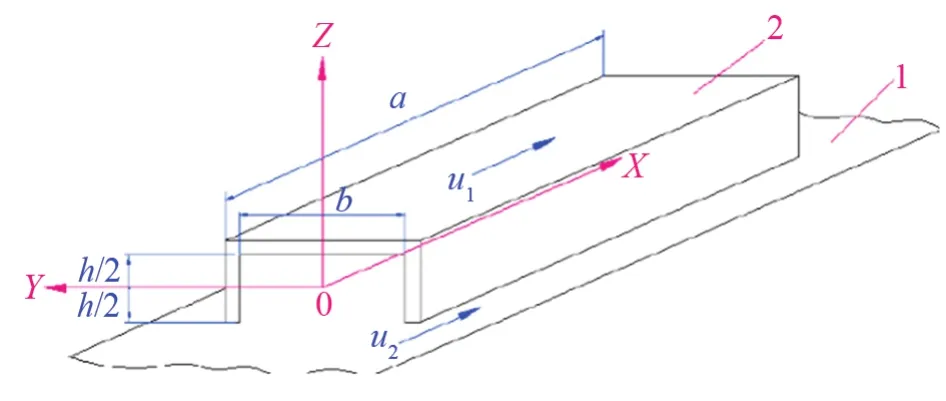

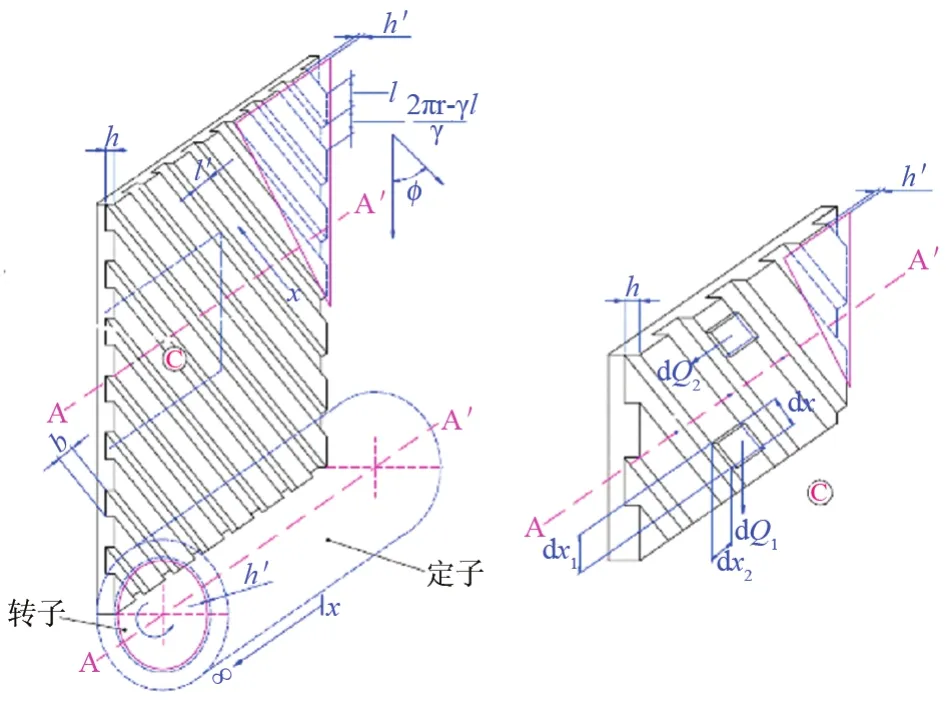

牽引級的工作原理是分子牽引,即高速運動的剛體表面攜帶氣體分子,并且使之按照一定的方向運動,如圖1所示[10]。

圖1 牽引分子泵工作原理圖Fig.1 Operation principle diagram of the drag molecular pump

圖1為蓋得博士提出的牽引分子泵抽氣理論模型[11]:剛體1與剛體2分別以速度u1和u2運動,氣體分子位于兩剛體之間,其運動方向為Ox方向,Oz和Oy方向的氣體壓力可以認為是常數,即uy=uz=0。氣體的流動可以簡化為速度u與z坐標的函數,且壓力p與z無關的一維問題。

將一維納維-斯諾克斯方程積分,并引入邊界條件之后可得氣體在通道內的體積流量(即流速)S分布函數[12]:

式中:R=8.31 J/(mol·K)為摩爾氣體普適常數;T為絕對溫度,K;m為氣體質量流量,kg/s;M為氣體分子量,kg/mol;b為槽寬,m;ε=θp為氣體外摩擦因數;θ為氣體外黏滯性系數,s/m;η為動力黏性系數;ux為Ox方向氣體的運動速度,m/s;p為氣體壓力,Pa;h為牽引槽深度,m。

當壓差為零時,可以得到最大抽速:

當抽速為零時,可得到最大壓縮比:

式中:a為通道長度。

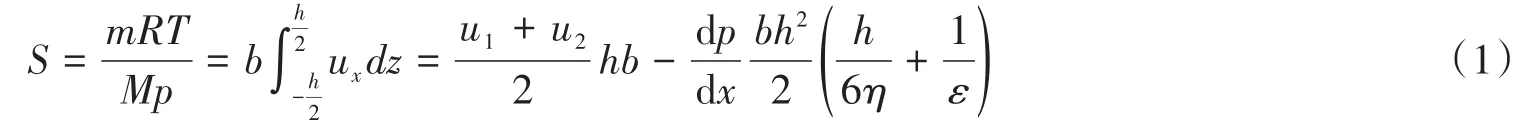

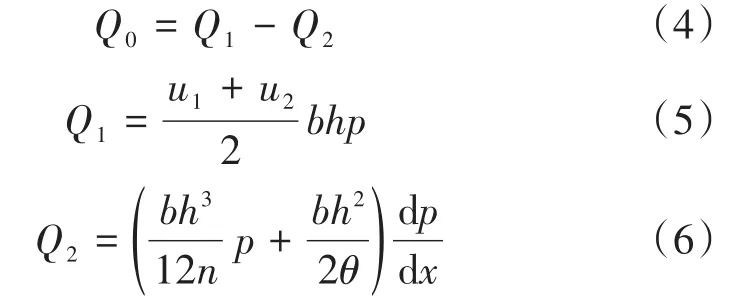

對上述理論模型進行擴展,建立多槽螺旋式牽引級模型[13-14],如圖2所示。

圖2 多螺旋槽牽引分子泵展開示意圖Fig.2 Schematic diagram of multi groove of drag molecular pump

圖中有γ個寬度為b的抽氣槽,凸臺寬度為l′,各槽之間用寬度為l的凸臺分隔,抽氣槽與轉軸AA′的垂線夾角為?,轉子與定子間隙h′,轉子轉速為n,轉子半徑為r,轉子相對槽的轉速u=2πrncos?(沿槽方向的速度分量,實現抽氣)。

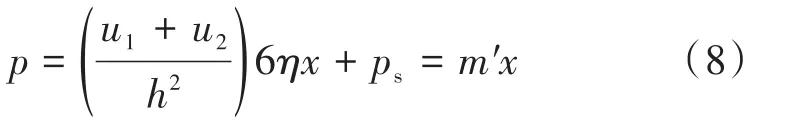

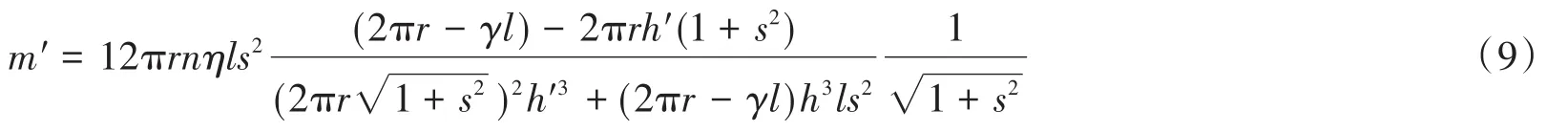

牽引級抽氣過程中,流量公式如下[15]:

式中:Q0為通道氣體流量;Q1為正方向氣體流量;Q2為反方向氣體流量。

式(6)右側括號內的兩項中,前一項與壓力p有關,后一項為常量。當前一項比后一項大很多時,壓力較大即為黏滯流動;當前一項相比后一項可以忽略時,壓力較小即為分子流動;當兩項相等時,可以得出一個分界壓力值ps=6η/θh,即分子流態與黏滯流態的分界壓力[12]。

當氣體處于分子流態時,多槽牽引級的壓縮比為[12,15]:

式中:k為相鄰槽之間的壓縮比;H為牽引級將氣體由泵入口壓力壓縮至臨界壓力ps對應的牽引筒的高度,s=tan?。

當氣體處于黏滯流態時,氣體壓力p>ps且與坐標x成線性關系:

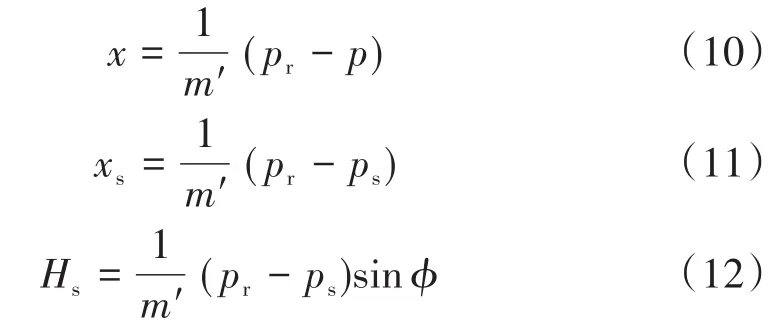

式中:m′為壓力與通道長度的比例系數。令從槽中抽走的氣體流量與間隙返流量相等,可以求出比例系數m′的值:

由式8可知:

式中:Hs為牽引級將氣體由ps壓縮到pr所需要的高度,m;分界壓力ps對應的通道長度定義為xs;pr為大氣壓。

當氣體處于黏滯流態時[12,15]:

1.2 計算方法

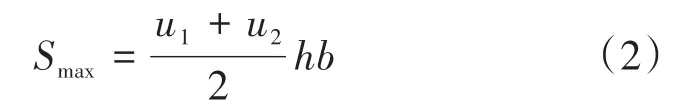

采用逐段判別流態法計算牽引級的抽氣性能,計算模型如圖3所示。

圖3 逐段判別流態法計算模型圖Fig.3 Model diagram of piecewise discriminante flow pattern method

在牽引級入口處設定初始壓力,將此壓力作為標定壓力,隨著牽引級工作位置的不同此標定壓力值逐漸改變。將整個牽引級計算通道分成z段,每計算得到一段標定壓力值與分界壓力值時進行一次比較,以判別氣體所處的流態,根據判別結果選擇相應抽氣性能計算模型。

針對空氣與氦氣兩種介質,通過比較分界壓力來分析各自流態轉變的時間。根據前文所示的分界壓力公式:

常溫空氣的η為1.83×10-5Pa·s,θ為1.61×10-3s/m;氦氣的η為1.975×10-5Pa·s,θ為6.02×10-4s/m;給定牽引槽深度為3 mm時,可計算得到空氣流態轉變的壓力值為22.73 Pa,氦氣流態轉變的壓力值為65.61 Pa。由此可知,相同條件下,工作介質為氦氣時分子流態所占的牽引通道長度大于空氣分子牽引的通道長度。

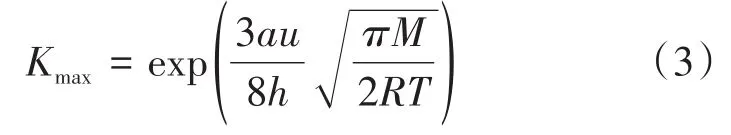

程序框圖如圖4所示,首先啟動程序,輸入牽引級參數、抽氣口處壓力p;分段循環、逐段判別流態,選擇對應的計算模型計算壓縮比;最后輸出牽引筒的壓縮比K,N表示循環次數。

圖4 牽引級抽氣性能計算程序框圖Fig.4 Program block diagram of exhaust performance calculation of traction stage

2 計算與分析

筒式結構的復合分子泵牽引級的表面具有一定截面形狀的多頭螺旋槽。在高速運動的螺旋槽壁面作用下,氣體分子沿螺旋槽由上而下定向運動,從而達到抽氣的目的。與渦輪級相比,牽引級具有較高的壓縮比,但抽氣速率較低,因此復合分子泵的抽速由渦輪級提供,壓縮比由牽引級決定[16]。牽引筒的幾何參數,如轉子與定子之間的間隙、螺旋升角、牽引槽深度、轉子的轉速、牽引高度等都會影響到抽氣特性[17]。

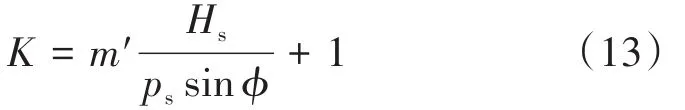

隨著氣體壓力增加,復合分子泵牽引級中的氣體分子由分子流態向黏滯流態過渡。對于兩種流態須采用逐段判別流態法,選擇對應計算公式,最后得出抽氣性能[18]。采用控制變量法,改變特定參數,分析牽引級參數,如轉子與定子的間隙、牽引槽深度、螺旋升角等因素對抽氣特性的影響,并對比空氣和氦氣兩種工作介質,分析參數選擇的合理性,為復合分子泵的結構優化提供理論依據。以F-63型分子泵為計算原型,該泵的轉速為72 000 r/min,抽氣槽與轉軸AA′的垂線夾角為?,牽引級高度H,槽深h、間距h′、轉子直徑d、槽數γ、槽寬b等參數值如表1所列。

表1 牽引級結構參數Tab.1 Traction structure parameters

2.1 螺旋升角對質譜室分壓的影響

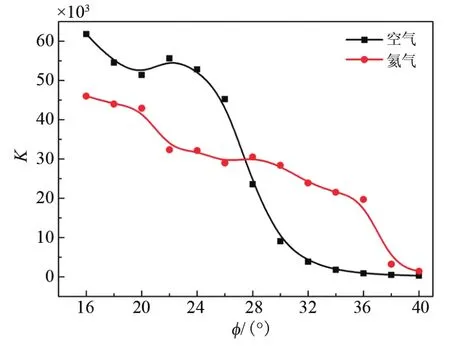

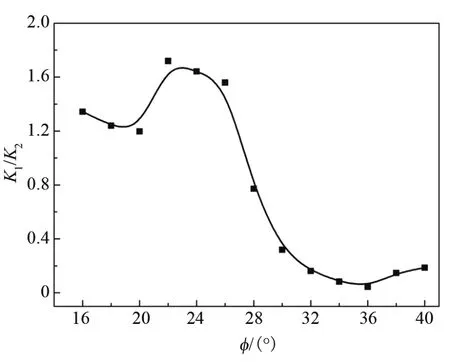

給定牽引級入口壓力值為0.01 Pa,取螺旋升角為15~40°,觀察螺旋升角與牽引筒壓縮比的關系,對比空氣分子與氦氣分子變化的異同,并計算牽引級對空氣的壓縮比K1與對氦氣的壓縮比K2的比值隨螺旋升角的變化情況,如圖5、6所示。

圖5 螺旋升角對2種氣體壓縮比的影響Fig.5 Influence of spiral angle on compression ratio

圖6 螺旋升角對2種氣體壓縮比比值的影響Fig.6 Influence of spiral angle on ratio of compression ratio of two gases

如圖5所示,隨螺旋升角增大,壓縮比呈下降趨勢。對于空氣分子,螺旋升角在20°左右出現小幅上升,25°之后又迅速下降,最后趨于1,即不再具備壓縮能力;氦氣分子的壓縮比保持下降趨勢,在螺旋升角35°時壓縮比出現了急劇的下降,達到40°時壓縮比接近1;當螺旋升角為27°左右時,空氣與氦氣的壓縮比相等。螺旋升角越小,抽氣槽的抽氣通道越長,對氣體的壓縮作用越大[19]。在相同工作情況下,空氣和氦氣流態轉換的位置不同,牽引級在分子流態時的氣體壓縮比遠大于在黏滯流態時的,對大分子的攜帶作用要大于對小分子的,因此空氣分子在27°之前壓縮比大于氦氣分子,27°之后小于氦氣分子。螺旋升角越大對氣體的壓縮作用越弱,達到40°時螺旋槽對氣體不再具有壓縮作用。

根據氦質譜檢漏儀的使用要求,分子泵對空氣的壓縮比應盡可能地大于對氦氣的壓縮比,即比值須大于1,該比值越大,檢漏儀的靈敏度越高。圖6表明,當螺旋升角為22°左右時,牽引級對空氣與對氦氣的壓縮比最大,27°后比值小于1。

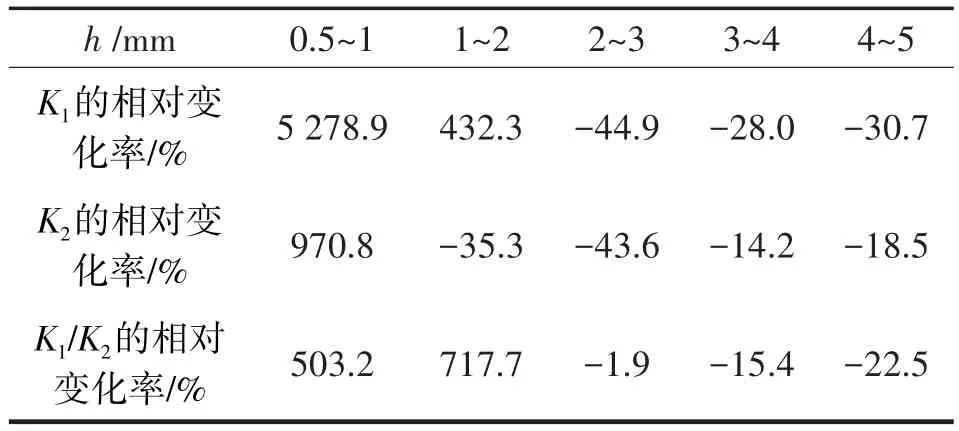

將螺旋升角變化前后K1、K2及K1/K2的差值與變化前的值的比值定義為相對變化率,用相對變化率來考察螺旋升角在不同區間變化時對K1、K2和K1/K2的影響程度,如表2所列,其中負值代表降低,正值代表升高。

表2 螺旋升角對壓縮比變化率的影響Tab.2 Influence of spiral angle on change rate

由表2可以看出,增大螺旋升角,壓縮比降低;空氣的壓縮比K1的下降程度普遍大于氦氣的壓縮比K2;升角對K1/K2的影響在角度為20°到24°區間小幅上升后,保持下降,到36°以后再一次上升;結合圖6可知,螺旋升角小于22°時,增大螺旋升角有利于氦質譜檢漏儀檢測靈敏度的提升;螺旋升角大于22°時,增大螺旋升角會逐漸降低氦質譜檢漏儀的檢測靈敏度。

綜合以上計算結果,設計螺旋升角為22~25°,此時K1/K2在1.5~1.7之間,分子泵具有較高的抽氣能力,氦質譜檢漏儀可以獲得較好的檢測效果。

2.2 牽引槽深對質譜室分壓的影響

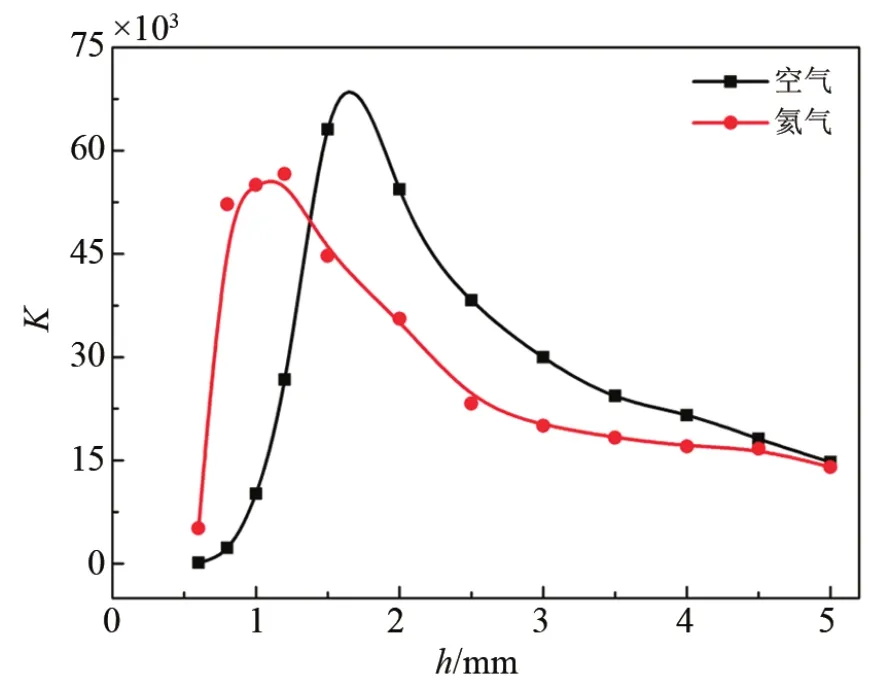

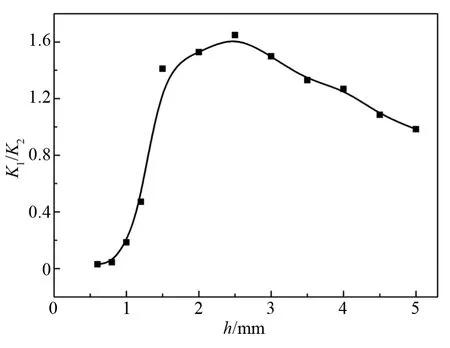

以表1中F-63型分子泵的參數為基準,給定入口壓力為0.01 Pa,采用逐段判別流態法,取牽引槽深度為0.5~5 mm,觀察其對牽引級壓縮比的影響,同時對比空氣分子與氦氣分子壓縮比的變化情況,并計算牽引級對空氣和對氦氣壓縮比比值隨牽引槽深的變化關系,如圖7、8所示。

圖7 牽引槽深度對壓縮比的影響Fig.7 Influence of traction groove depth on compression ratio

圖8 牽引槽深度對2種氣體壓縮比比值的影響Fig.8 Influence of traction groove depth on ratio of compression ratio of two gases

如圖7所示,隨著牽引槽深度增大,牽引級的壓縮比先增大后減小;牽引級對于空氣分子的壓縮比在槽深為1.7 mm時達到最大;對于氦氣分子的壓縮比在槽深為1.3 mm時達到最大;當槽深較小時,牽引級對氦氣的壓縮比大于對空氣的壓縮比;當槽深大于1.4 mm時,對空氣的壓縮比高于對氦氣的壓縮比;當槽深達到5 mm之后,牽引級對二者的壓縮比再次相等并趨于穩定。

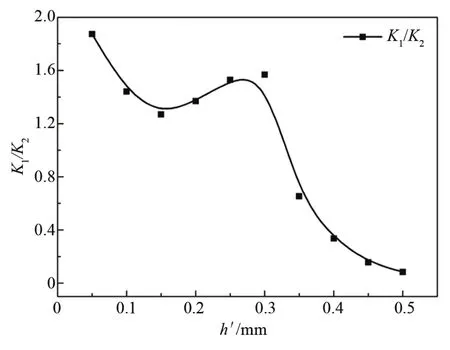

如圖8所示,牽引級對空氣和對氦氣壓縮比的比值隨著牽引槽深的增加先增大,后緩緩減小,當槽深為2.5 mm左右時達到最大。

牽引槽深度對空氣的壓縮比K1、氦氣的壓縮比K2及K1/K2的影響程度如表3所列。

表3 牽引槽深對壓縮比的相對變化率的影響Tab.3 Influence of traction groove depth on relative change rate of compression ratio

從表3可以看出,槽深由0.5 mm增加到1 mm的過程中,K1、K2、K1/K2的相對變化率急劇上升;槽深由1 mm增加到2 mm的過程中,K1、K1/K2的相對變化率繼續上升,K2的相對變化率開始下降;槽深大于2 mm之后相對變化率均下降。槽深增大,對壓縮比的影響程度降低、對K1/K2的影響程度增大;牽引槽深度對空氣壓縮比K1的影響大于對氦氣壓縮比K2的影響。結合圖8可以看出,牽引槽深小于2.5 mm時,增大槽深有利于氦質譜檢漏儀檢測靈敏度的提升;牽引槽深度大于2.5 mm后,繼續增大槽深將逐漸降低氦質譜檢漏儀的檢測靈敏度。

一般情況下,牽引槽深度越小,壓縮比越大,但當槽深過小時,泄漏和返流現象變得嚴重,導致了壓縮比下降,同時可以看出槽深很小時,空氣的返流比氦氣嚴重[20]。根據氦質譜檢漏儀的使用要求,提高質譜室內氦氣的分壓有利于檢測。由此次計算可以得出牽引槽深度須大于1.4 mm的結論。可選擇牽引槽槽深為2~3 mm,此時K1/K2的值在1.5~1.65之間,氦質譜檢漏儀可以獲得較為理想的靈敏度。

2.3 轉子與定子的間隙對質譜室分壓的影響

以表1中F-63型分子泵的參數為基準,給定入口壓力為0.01 Pa,采用逐段判別流態法,取轉子與定子間隙為0.05~0.5 mm,觀察其對牽引級壓縮比的影響,同時對比空氣分子與氦氣分子壓縮比的變化情況,并計算牽引級對空氣和氦氣壓縮比比值隨轉子與定子間隙的變化關系,如圖9、10所示。

圖9 轉子與定子間隙對壓縮比的影響Fig.9 Influence of the gap between rotor and stator on compression ratio

圖10 轉子與定子間隙對2種氣體壓縮比比值的影響Fig.10 Influence of the gap between rotor and stator on ratio of compression ratio of two gases

從圖9可以看出,轉子與定子的間隙對空氣的影響大于對氦氣的影響;隨著間隙增加,牽引級對空氣分子的壓縮比在間隙小于0.3 mm時變化較緩,隨后大幅下降,在0.35 mm附近空氣與氦氣的壓縮比相等,在間隙為0.2 mm附近達到局部最大值;氦氣分子的壓縮比在間隙小于0.3 mm時小幅上升,之后緩慢降低。轉子-定子間隙主要影響的是氣體的返流,間隙越小,返流越少,壓縮比越大,但是如果間隙過小,牽引級的壓縮作用會使得氣體分子迅速由分子流態轉變為過渡流或黏滯流,導致后續牽引槽的壓縮作用減小,壓縮比下降。

如圖10所示,牽引級對空氣和氦氣的壓縮比比值在間隙為0.3 mm時達到局部最大值,間隙繼續增加,比值迅速下跌。

轉子與定子間隙對空氣的壓縮比K1、氦氣的壓縮比K2及K1/K2的影響程度如表4所列。可以看出,在轉子與定子間隙增加的過程中,K1、K2、K1/K2整體處于下降趨勢,K2的變化較K1平穩。綜合圖10可知,轉子與定子間隙大于0.3 mm之后,如果繼續增大間隙值,不利于氦質譜檢漏儀檢測靈敏度的提升。

表4 轉子與定子間隙對壓縮比相對變化率的影響Tab.4 Influence of rotor stator gaps on relative change rate of compression ratio

考慮到實際使用要求,結合現階段加工工藝的限制,可以選擇轉子-定子間隙為0.25~0.3 mm,此時K1/K2在1.5~1.6之間,既安全可靠又可以使氦質譜檢漏儀獲得較為理想的靈敏度。

3 結論

應用逐段判別流態法計算了具有不同螺旋升角、牽引槽深、轉子與定子間隙的復合分子泵牽引級對空氣和氦氣的抽氣性能,研究了以上參數對抽氣性能的影響,以及對氦質譜檢漏儀靈敏度的影響,得出以下結論:

(1)增大螺旋升角,壓縮比降低;螺旋升角小于22°時,增大螺旋升角有利于氦質譜檢漏儀檢測靈敏度的提升;螺旋升角大于22°時,增大螺旋升角將逐漸降低氦質譜檢漏儀檢測靈敏度。

(2)隨著牽引槽深度增加,牽引級的壓縮比先增大后減小;牽引槽深小于2.5 mm時,增大槽深有利于氦質譜檢漏儀檢測靈敏度的提升;牽引槽深大于2.5 mm,增大槽深將逐漸降低氦質譜檢漏儀檢測靈敏度。

(3)轉子與定子間隙增加的過程中,K1、K2、K1/K2整體處于下降趨勢,K2的變化較K1更為平穩;增大轉子與定子間隙,不利于氦質譜檢漏儀檢測靈敏度的提升。

(4)選取螺旋升角為22°、牽引槽深為2.5 mm、轉子與定子間隙為0.3 mm時,分子泵牽引級性能較好、結構安全可靠,氦質譜檢漏儀可以獲得較高的檢測靈敏度。