低滲透底水油藏井控堵水技術研究與應用

武 龍, 王玉功, 張進科

1中國石油川慶鉆探工程有限公司鉆采工程技術研究院 2低滲透油氣田勘探開發國家工程實驗室 3中國石油長慶油田分公司第五采油廠

0 引言

底水油藏堵水技術經歷十幾年的發展進步,先后出現了底水油藏先期堵水技術、采水消錐技術等[1- 5],但由于底水油藏出水強度大,出水位置難確定,往往造成堵水效果不佳[6- 8]。總體而言,前期底水油藏控堵水技術主要針對中高滲油田,并不適用于低滲透底水油藏的控水增產。

長慶低滲油田底水油藏孔滲性相對較好,地層能量充足,目前開發井數量逐年增多,很多油井由于生產參數不當或因改造過度而造成底水錐進、含水突升,這類高含水井逐年增多,嚴重影響了油井產能發揮和油田長期穩產[9- 10]。本文從見水特征、工藝以及堵劑等多方面開展了針對性研究,初步形成了低滲透底水油藏中高含水井控堵水技術,現場試驗取得了成功。

1 低滲透底水油藏中高含水井特征及改造難點

長慶低滲透底水油藏中高含水井特征具有以下2個特點:①受區塊構造及邊底水影響,油井壓裂投產后即見水,隨著底水不斷推進,造成含水上升速度快,對產能影響大;②受底水影響井產量遞減快,含水上升時間短,區域性整體高含水造成整體采收率較低。

底水油藏在壓裂過程中容易將油水層同時壓開,裂縫直接連通底水層。目前控底水是世界性難題,對于裂縫溝通的井難度更大。針對底水油藏,通常采用在油水界面鋪置人工隔板進行控制底水錐進,但該技術僅針對未投產或投產初期底水未錐進或錐進較弱的情況,即先期堵水技術。對于底水已錐進至井底或壓裂投產溝通底水的井并不適用。

2 底水油藏中高含水井控堵水工藝

2.1 底水水淹模型的建立

底水油藏油井見水主要有2種方式:一是采液強度過大,底水錐進造成油井含水上升(常見于高滲儲層射孔投產油井);二是由于措施強度過大,底水沿裂縫突進,造成油井含水上升(常見于低滲儲層壓裂投產油井)。在基于低滲透油藏滲流機理研究的基礎上,可通過基于生產動態計算的水油比和水油比導數評價油藏的見水特征。

2.2 控堵水思路

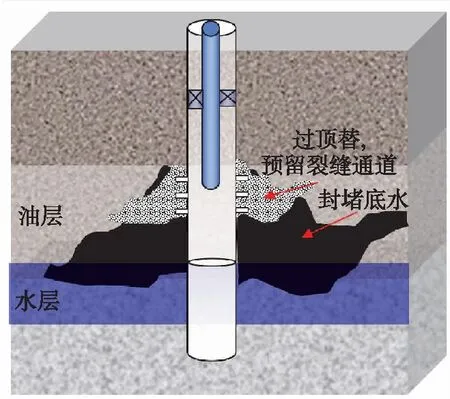

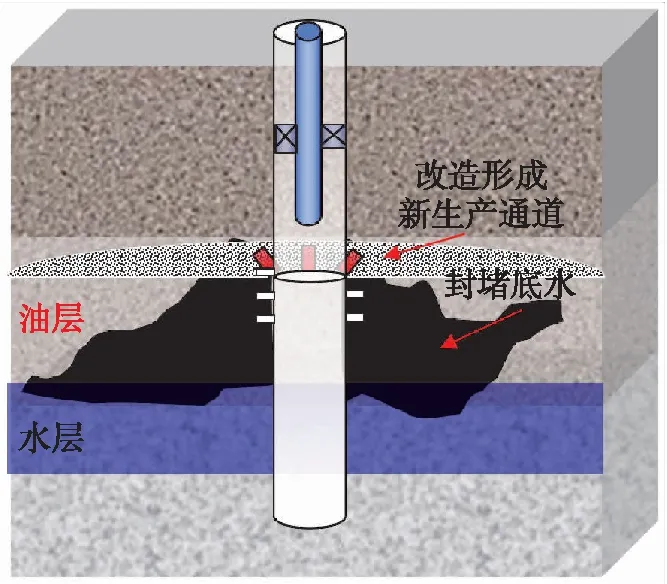

根據不同類型高含水井建立針對性的控水增產工藝方法:對于中高含水井,使用低黏凝膠+納米高強堵劑,過頂替預留部分原裂縫生產通道,控制底水(見圖1);對于高含水甚至水淹井,使用凝膠+納米高強堵劑,完全封堵原生產裂縫,對油層頂部進行增產改造(見圖2)。

圖1 過頂替預留生產通道原理圖

圖2 封堵后重新改造原理圖

2.3 堵劑用量優化

2.3.1 凝膠堵劑用量優化

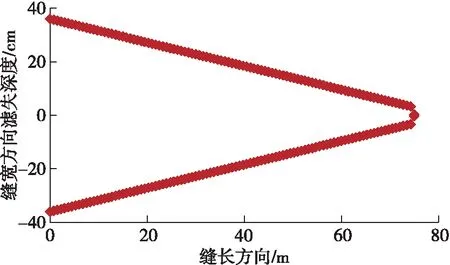

凝膠堵劑在施工過程中的流動主要包括在原支撐裂縫中的流動和沿裂縫壁面的濾失流動兩個部分,堵劑在支撐裂縫壁面上的濾失,在不同時間濾失速度不同,而且在不同位置堵劑開始濾失的時間也不同,采用有限差分法可以進行求解。計算時首先對裂縫形態進行計算,然后對裂縫進行網格劃分,最后通過迭代計算實現不同擠注堵劑時刻的堵劑作用距離。

凝膠堵劑黏度小于10 mPa·s,在注入過程中不斷濾失并可以很快達到裂縫前端,由于注入排量較低,這樣在后期注入過程中以壁面濾失為主。根據凝膠堵劑封堵強度,通過模擬計算堵劑平均濾失深度需達到20 cm可取得較好的封堵效果,如圖3所示。

圖3 180 m3凝膠在裂縫中濾失形態

優化計算根據不同初期改造規模下的凝膠用量:投產加砂3~5 m3:凝膠用量120~150 m3;投產加砂5~10 m3:凝膠用量150~180 m3;投產加砂大于10 m3:凝膠用量180~240 m3。

2.3.2 納米高強堵劑用量優化

納米高強堵劑主要封堵人工裂縫和部分微裂縫,在計算用量時,使用人工支撐裂縫孔隙體積進行計算。通常考慮封堵強度及封堵效果,可采用1.5~2.0倍的裂縫孔隙體積。

3 針對性堵劑體系研發

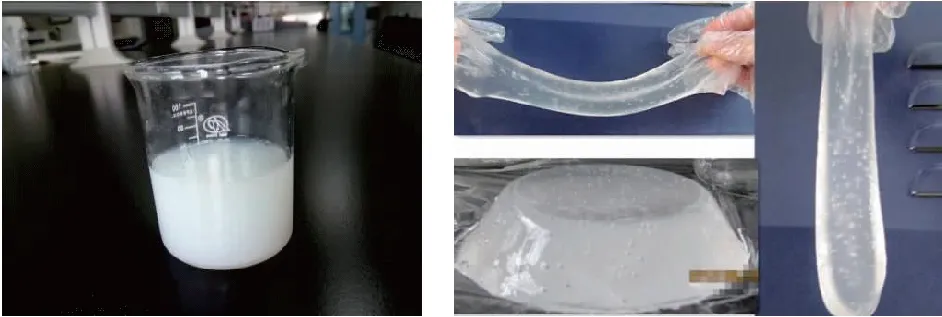

3.1 低黏度凝膠堵劑

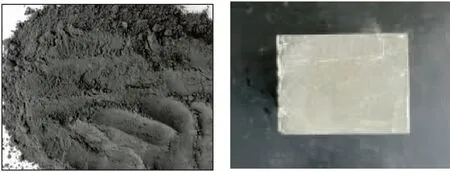

針對低滲油田底水油藏儲層特點研發的低黏度堵水劑,解決了堵劑對低滲透儲層抗剪切性差和不能深部注入的難題。該堵水劑在地層溫度30~90 ℃條件下進行交聯反應而生成空間網狀結構凝膠體系,成膠前為低黏度(<10 mPa·s)水溶液,注入性強,成膠后具有優良的熱穩定性、耐剪切性和黏彈性,用于封堵人工裂縫遠端的微裂縫或基質,其成膠前后狀態如圖4所示。

圖4 低黏度堵水劑成膠前后狀態

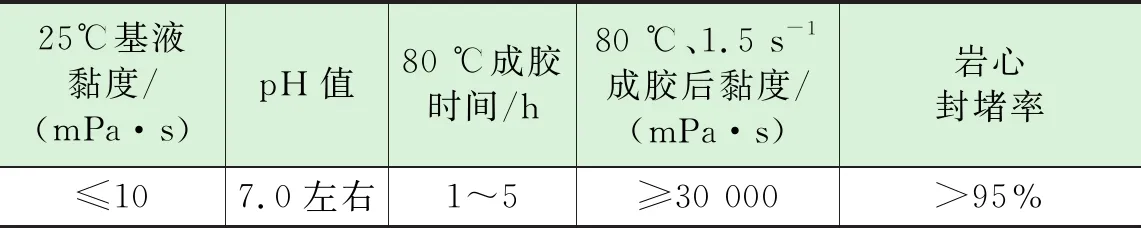

堵劑成膠后黏度大于30 000 mPa·s,形成的凝膠30 d內不脫水、不破膠,具有很好的熱穩定性。對巖心的封堵率可以達到95%以上,具有良好的堵水效果,性能指標如表1所示。

表1 低黏度凝膠堵劑主要性能指標

3.2 納米高強堵劑

針對常規堵劑強度低,無法滿足強封堵要求的難題,開發了納米復合高強堵劑,用于封堵近井筒大裂縫及封口,滿足后續壓裂增產措施的要求。該納米高強堵劑稠化前稠度低(小于25 Bc),注入過程中流動性好,用于封堵近井筒地帶人工裂縫,其固化前后形態如圖5所示。

圖5 納米高強堵劑(左)及固化后狀態(右)

納米高強堵劑稠化時間長,固化后微膨脹,抗壓強度達到28 MPa以上,可有效避免原裂縫在封堵后重復改造再次開啟,性能指標如表2所示。

表2 納米高強堵劑主要性能指標

4 現場應用典型井例分析

B井位于姬塬油田某底水發育區塊,投產初期日產液23.57 m3,日產油19.01 t,含水5.9%。2013年6月含水由11.8%升至59.6%,2015年5月液量下降至12.18 m3,日產油降至2.96 t,含水升至74.6%,6月壓裂措施,加砂5 m3,措施后含水升至90.0%以上。

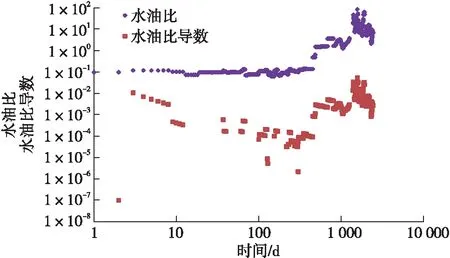

基于建立的底水水淹模型,對該井的水油比和水油比導數進行計算繪圖,如圖6所示,從圖6看出水油比導數呈上升趨勢,可以判斷此井為底水突進型水淹。

圖6 B井水油比、水油比導數曲線

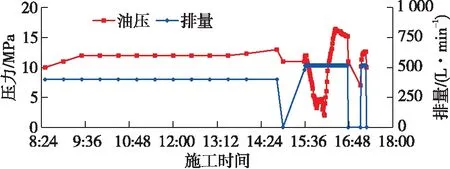

考慮到該井兩次改造加砂15 m3,模擬裂縫長度82 m,據經典裂縫壁面濾失模型計算,設計低黏凝膠堵劑量240 m3,納米高強堵劑15 m3,過頂替10 m3,預留上部生產裂縫高度8 m,施工曲線見圖7。

圖7 B井堵水施工曲線

該井2018年產液29.83 m3/d,產油0.48 t/d,含水98.1%。開展現場試驗措施后產液22.33 m3/d,產油2.14 t/d,含水88.7%,增油1.66 t/d,取得了較好的控水增油效果。

5 結論

(1)根據油井見底水原因的不同,建立了以水油比導數曲線判斷底水井水淹類型的油井底水水淹模型,指導底水井見水特征分析,提高了油井堵水針對性。

(2)依托自主研發的低黏度凝膠堵劑和納米高強堵劑,針對不同類型高含水井建立了針對性的控堵水方法,同時對堵劑用量等工藝參數進行了優化研究,有力支撐了工程設計和現場試驗。

(3)該技術在現場取得了成功應用,拓寬了堵水技術在低滲透油藏的應用范圍,同時為低滲透底水油藏高含水井的治理探索了一條新途徑,應用前景廣闊。