等距螺旋錐齒輪MIM工藝參數(shù)多目標優(yōu)化

劉贛華,唐乃夫,馬瑞伍

(1.江西理工大學(xué)機電工程學(xué)院,江西 贛州 341000;2.深圳市密姆科技有限公司,廣東 深圳 518100)

0 前言

小模數(shù)螺旋錐齒輪因其傳動平穩(wěn)、噪聲小、強度高等優(yōu)點被廣泛用于電動工具、機械儀表、汽車、家電、辦公設(shè)備等需要相交軸傳動的領(lǐng)域[1-2]。現(xiàn)階段螺旋錐齒輪傳動中的小輪由于節(jié)錐角較小而無法順利脫模,不能采用精鍛或注射成型的方式批量化生產(chǎn),需要在5軸聯(lián)動加工中心或?qū)S脵C床上進行機加工生產(chǎn),這使得生產(chǎn)成本高且制造周期長。對于小模數(shù)螺旋錐齒輪的加工,目前國內(nèi)提出小輪采用雙面法銑齒加工、大輪采用模具法成型加工(注:這種模具成型僅是一種近似齒形,適用于精度要求不高的傳動類型),僅實現(xiàn)了大輪批量化生產(chǎn),小輪仍需成本較高的機加工生產(chǎn)[3-4]。等距螺旋錐齒輪作為一種新型錐齒輪,采用球面漸開線作為齒廓線,等距圓錐螺旋線作為齒向線,其螺旋齒面具有法向等距的特點,可以通過旋轉(zhuǎn)出模的方式實現(xiàn)與模具分離,適用于MIM以實現(xiàn)螺旋錐齒輪批量化生產(chǎn)。

MIM工藝是塑料成型工藝學(xué)、高分子化學(xué)、粉末冶金工藝學(xué)和金屬材料學(xué)等多學(xué)科相結(jié)合而形成的一種零部件新型近凈成型技術(shù),此成型技術(shù)可以應(yīng)用于幾何形狀復(fù)雜、組織結(jié)構(gòu)均勻、精密度高以及具有特殊要求的小型零件(0.2~200 g)[5-7]。MIM制件在成型過程中,由于工藝參數(shù)和結(jié)構(gòu)的影響,制件會產(chǎn)生不均勻分布的體積收縮,而分布不均勻的體積收縮會導(dǎo)致制件出現(xiàn)翹曲以及脫模變形[8]。此外,喂料在流入模具時會與內(nèi)壁產(chǎn)生摩擦力,使得喂料在模具通道內(nèi)產(chǎn)生高剪切速率梯度,靠近內(nèi)壁的剪切速率最大,中心區(qū)域的剪切速率最小,導(dǎo)致內(nèi)壁附近的粉末濃度較低,通道中心區(qū)域的粉末濃度較高,通道內(nèi)部粉末濃度分布不均勻,而不均勻的粉末濃度會使得制件表面形成黑線[9-11]。因此研究體積收縮和粉末濃度分布的均勻性是必不可少的,以確保成型制件滿足所需的尺寸精度和表面質(zhì)量要求。

國內(nèi)外一些學(xué)者研究了注射成型過程的多目標參數(shù)優(yōu)化,Zhao等[12]總結(jié)了已有的優(yōu)化方法,Tian等[13]采用非支配排序遺傳算法(NSGA-II)對產(chǎn)品質(zhì)量和能量消耗進行優(yōu)化,Zhang等[14]采用拉丁超立方采樣、神經(jīng)網(wǎng)絡(luò)和多目標粒子群算法優(yōu)化成型過程的翹曲、峰值應(yīng)力和鎖模力指標。然而,目前很少有學(xué)者研究MIM制件的體積收縮分布和粉末濃度分布的多目標工藝參數(shù)優(yōu)化。

基于以上討論,本文創(chuàng)新性將MIM工藝用于等距螺旋錐齒輪的加工,以實現(xiàn)螺旋錐齒輪的批量化生產(chǎn),并經(jīng)過脫模試驗,驗證了等距螺旋錐齒輪小輪可以實現(xiàn)旋轉(zhuǎn)脫模。由于等距螺旋錐齒輪結(jié)構(gòu)較復(fù)雜,對制件單一目標進行優(yōu)化難以滿足質(zhì)量要求,于是本文基于BP神經(jīng)網(wǎng)絡(luò)與NSGA-II算法對MIM等距螺旋錐齒輪制件的體積收縮分布和粉末濃度分布進行多目標工藝參數(shù)優(yōu)化,得到最優(yōu)工藝參數(shù),以確保其尺寸精度和表面質(zhì)量要求。

1 等距螺旋錐齒輪MIM工藝試制

1.1 等距螺旋錐齒輪三維模型

根據(jù)實際使用情況和齒輪的特性,參考格里森弧齒錐齒輪的相關(guān)參數(shù),并查閱相關(guān)文獻[15],設(shè)計了一對小模數(shù)等距螺旋錐齒輪,相關(guān)幾何參數(shù)如表1所示。

本文采用的等距螺旋錐齒輪,齒廓線采用球面漸開線,齒向線采用等距圓錐螺旋線,根據(jù)球面漸開線和等距圓錐螺旋線的參數(shù)方程,并利用坐標變換推導(dǎo)出齒面方程[16-18]。在軟件Matlab中編程計算出齒面離散點,如圖1所示;再將離散點坐標導(dǎo)入軟件UG中進行逆向建模擬合出齒面,如圖2(a)所示;接著建立輪齒的頂錐面、根錐面、前錐面和背錐面,再通過修剪、縫合、陣列等命令完成等距螺旋錐齒輪小輪的精確建模,保證了后續(xù)小輪的電極加工與MIM仿真分析的準確性,模型如圖2(b)所示。

圖1 等距螺旋錐齒輪齒面Fig.1 Tooth surface of the equidistant spiral bevel gear

圖2 等距螺旋錐齒輪模型Fig.2 Model of the equidistant spiral bevel gear

1.2 試模驗證

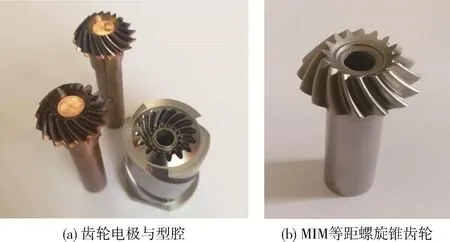

基于等距螺旋錐齒輪的三維模型,在五軸聯(lián)動加工中心完成齒輪的電極加工,并在精密火花機上放電出對應(yīng)的型腔,如圖3(a)所示。參考有限元分析結(jié)果和MIM制件實際生產(chǎn)加工過程,設(shè)計MIM等距螺旋錐齒輪模具,在注射機上完成等距螺旋錐齒輪的金屬粉末注射成型(采用Fe-8Ni材料),產(chǎn)品如圖3(b)所示。驗證了等距螺旋錐齒輪小輪可以旋轉(zhuǎn)脫模,MIM工藝是可以用于等距螺旋錐齒輪的批量化生產(chǎn)。

圖3 齒輪產(chǎn)品照片F(xiàn)ig.3 Physical photos of grears

2 正交試驗設(shè)計及MIM仿真分析

2.1 有限元模型的建立

考慮工程實際應(yīng)用,以及Moldex3D仿真軟件的材料庫,本文采用合金粉末作為金屬粉末、聚丙烯(PP)作為黏結(jié)劑進行后續(xù)分析。材料的有關(guān)信息如表2所示。

表2 金屬粉末與黏結(jié)劑的材料信息Tab.2 Material information of metal powder and binder

Moldex3D是很成熟且計算準確的注射成型仿真分析軟件,國內(nèi)外有很多學(xué)者使用該軟件進行注射成型仿真分析[19-20]。由于齒輪軸壁厚均勻,質(zhì)量較好控制,而螺旋錐齒輪齒形較復(fù)雜且壁厚不均勻,質(zhì)量難以控制,所以本文僅對齒形部分進行MIM工藝優(yōu)化。將等距螺旋錐齒輪三維模型導(dǎo)入MIM仿真軟件Moldex3D中,設(shè)計澆口、流道系統(tǒng)、冷卻系統(tǒng)并劃分網(wǎng)格,隨后選定合適的復(fù)合材料以及工藝參數(shù),對其進行冷卻、充填、保壓的注射成型仿真分析,模型的網(wǎng)格與流道系統(tǒng)如圖4所示。

圖4 模型的澆注系統(tǒng)Fig.4 Gating system of the model

2.2 正交試驗設(shè)計

結(jié)合實際工作情況與相關(guān)文獻資料,本文的MIM工藝參數(shù)優(yōu)化考慮了5個影響因子,即充填時間、澆口直徑、模具溫度、熔體溫度和保壓壓力。模具溫度、熔體溫度的工藝參數(shù)取值范圍由Moldex3D軟件庫中所選復(fù)合材料的推薦值,其他因素的參數(shù)值則由實際注射成型加工與大量的前期模擬分析的結(jié)果來綜合確定,每個因子設(shè)計了5個水平值,如表3所示。

基于Minitab軟件,設(shè)計了L25(55)的正交試驗,將表3的因子與水平值和正交表對應(yīng),生成25組試驗。利用Moldex3D軟件對25組試驗參數(shù)進行注射成型仿真分析,得出所研究的體積收縮率與粉末濃度的平均值(μ)、標準差(σ),如表4所示。

表3 試驗因子與水平值Tab.3 Test factor and level value

表4 體積收縮率與粉末濃度分布Tab.4 Volume shrinkage and powder concentration distribution

對于正交實驗結(jié)果,第7組試驗的體積收縮率標準差最低,為1.734%,仿真結(jié)果如圖5(a)所示;第1組試驗的粉末濃度標準差最低,為0.019%,仿真結(jié)果如圖5(b)所示。

圖5 仿真結(jié)果Fig.5 Simulation results

2.3 數(shù)據(jù)分析

對于25組正交試驗結(jié)果,為了便于分析各參數(shù)因子對響應(yīng)的影響情況,本文對其進行了均值分析、極差分析[21]。工藝參數(shù)對體積收縮率標準差的極差分析如表5所示,L1~L5為各因子在5個水平值時的體積收縮率標準差的均值,R為各因子均值的極差。分析結(jié)果表明保壓壓力、充填時間、澆口直徑、熔體溫度與體積收縮率標準差是非線性關(guān)系,而模具溫度與體積收縮率標準差是負相關(guān),且各工藝參數(shù)對體積收縮率標準差的影響程度由大到小依次為:模具溫度、充填時間、保壓壓力、熔體溫度、澆口直徑。

表5 工藝參數(shù)對體積收縮率標準差的均值和極差Tab.5 Simulation results mean and range of process parameters on standard deviation of volume shrinkage

工藝參數(shù)對粉末濃度標準差的極差分析見表6,L1~L5為各因子在5個水平值時的粉末濃度標準差的均值;R為各因子均值的極差。分析結(jié)果表明保壓壓力、澆口直徑、熔體溫度、模具溫度與粉末濃度標準差是非線性關(guān)系,而充填時間與其為正相關(guān),且各工藝參數(shù)對粉末濃度標準差的影響程度由大到小依次為:充填時間、熔體溫度、保壓壓力、模具溫度、澆口直徑。

表6 工藝參數(shù)對粉末濃度標準差的均值和極差Tab.6 Mean and range of process parameters on the standard deviation of powder concentration

3 MIM工藝參數(shù)多目標優(yōu)化

在本文中,體積收縮分布的均勻性用體積收縮率標準差來量化,體積收縮率標準差越小,各部位體積收縮的程度越接近,則制件的翹曲和變形量越小,因此為了控制制件的翹曲和變形量,體積收縮率標準差應(yīng)盡可能小;粉末濃度分布的均勻性用粉末濃度標準差來量化,粉末濃度標準差越小,表明粉末濃度分散度越小,粉末濃度分布越均勻,則制件表面的黑線效應(yīng)越不容易產(chǎn)生,因此為了控制制件表面的黑線效應(yīng),粉末濃度標準差應(yīng)盡可能小。

本文對MIM等距螺旋錐齒輪的體積收縮率標準差、粉末濃度標準差進行工藝參數(shù)多目標優(yōu)化,先基于正交試驗的數(shù)據(jù)樣本進行BP神經(jīng)網(wǎng)絡(luò)的訓(xùn)練與測試,再用NSGA-II遺傳算法進行函數(shù)極值尋優(yōu)。

3.1 BP神經(jīng)網(wǎng)絡(luò)模型的建立

BP神經(jīng)網(wǎng)絡(luò)具有輸入層、隱含層和輸出層,當輸入層節(jié)點數(shù)為m,輸出層節(jié)點數(shù)為n,那么BP神經(jīng)網(wǎng)絡(luò)就是m個自變量到n個因變量的映射關(guān)系,而隱含層節(jié)點數(shù)h可根據(jù)經(jīng)驗公式來初步確定:h=2m+1[22]。有關(guān)研究表明該映射一般通過3層BP神經(jīng)網(wǎng)絡(luò)來逼近,增加層數(shù)可以提高網(wǎng)絡(luò)精度,但也會使得網(wǎng)絡(luò)復(fù)雜性提高從而數(shù)據(jù)訓(xùn)練效率較低[23]。

將正交試驗表4中的25組數(shù)據(jù)隨機選取16組作為訓(xùn)練樣本,隨機選取1、3、4、6、7、9、10、11、13、14、15、18、19、21、23、24組,以完成對BP神經(jīng)網(wǎng)絡(luò)模型的訓(xùn)練,剩余9組數(shù)據(jù)則作為測試樣本來檢驗?zāi)P偷臏蚀_性。依據(jù)式(1)對數(shù)據(jù)進行歸一化處理消除其量綱的影響,將所有數(shù)據(jù)歸一化處理到區(qū)間[-1,1]。保壓壓力、充填時間、澆口直徑、熔體溫度、模具溫度的參數(shù)值作為BP神經(jīng)網(wǎng)絡(luò)模型的輸入,則輸入節(jié)點數(shù)為5,而體積收縮率標準差和粉末濃度標準差作為模型的輸出,輸出節(jié)點數(shù)為2。

式中x——歸一化處理前的數(shù)據(jù)值

xmax——歸一化處理前的數(shù)據(jù)最大值

xmin——歸一化處理前的數(shù)據(jù)最小值

y——歸一化處理后的值

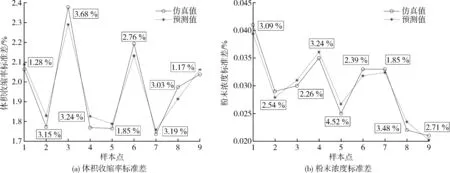

基于軟件Matlab,調(diào)用神經(jīng)網(wǎng)絡(luò)工具箱對數(shù)據(jù)進行訓(xùn)練,為了提高模型收斂速度,本文采用Levenberg-Marquardt算法來改進BP神經(jīng)網(wǎng)絡(luò)。對于本文的BP神經(jīng)網(wǎng)絡(luò),訓(xùn)練函數(shù)采用trainlm,輸入層到隱含層的傳遞函數(shù)采用tansig,而隱含層到輸出層的傳遞函數(shù)為purelin。經(jīng)過模型調(diào)試,隱含層節(jié)點數(shù)h選擇11,模型的目標誤差設(shè)定為10-5,學(xué)習(xí)效率為0.01,最大迭代次數(shù)設(shè)定為5 000。用測試樣本數(shù)據(jù)對訓(xùn)練好的模型進行誤差檢測,模型預(yù)測值及其與Moldex3D仿真值的誤差如圖6所示。

圖6 模型進行誤差檢測結(jié)果Fig.6 Error detection results of the model

體積收縮率標準差的平均誤差為2.59%,最大誤差為3.68%,而粉末濃度分布標準差的平均誤差為2.9%,最大誤差為4.52%。BP神經(jīng)網(wǎng)絡(luò)模型最大誤差均小于5%,證明BP神經(jīng)網(wǎng)絡(luò)模型預(yù)測值與Moldex3D軟件的仿真值誤差較小,模型訓(xùn)練完成,且準確性足夠。

3.2 遺傳算法多目標優(yōu)化

本文以體積收縮率標準差、粉末濃度標準差最小值為目標,約束條件為保壓壓力、充填時間、澆口直徑、熔體溫度、模具溫度的參數(shù)范圍,BP神經(jīng)網(wǎng)絡(luò)預(yù)測模型作為多目標算法NSGA-II的適應(yīng)度函數(shù),經(jīng)過選擇、交叉和變異操作得到體積收縮率標準差、粉末濃度標準差的最小值以及對應(yīng)的工藝參數(shù)。建立體積收縮率標準差f1、粉末濃度標準差f2的數(shù)學(xué)優(yōu)化模型:minf1(x1,x2,x3,x4,x5),minf2(x1,x2,x3,x4,x5),此時約束條件為:98 MPa ≤x1≤106 MPa,0.2 s≤x2≤0.4 s,0.4 mm≤x3≤0.6 mm,220 ℃ ≤x4≤260 ℃ ,30℃≤x5≤70℃。遺傳算法中種群規(guī)模設(shè)為300,交叉概率為0.8,變異概率為0.05,迭代次數(shù)為200。

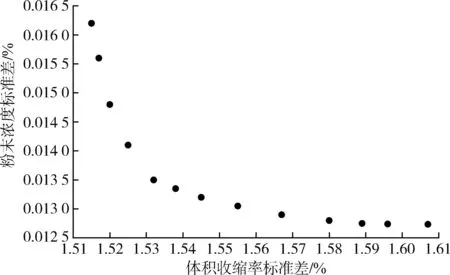

以體積收縮率標準差小于1.62%、粉末濃度標準差小于0.018%作為條件進行篩選,得出如圖7所示的有13個解的pareto前沿。兩個優(yōu)化目標之間有著一定的交互作用,無法同時達到單個目標的最小值,而本研究中體積收縮率標準差、粉末濃度標準差同等重要,因此權(quán)重均為1。據(jù)此確定的pareto最優(yōu)解為:保壓壓力99.183 MPa、充填時間0.241 s、澆口直徑0.548 mm、熔體溫度240.702℃、模具溫度63.981℃,并且此時體積收縮率標準差為1.532%、粉末濃度標準差為0.013 5%。

圖7 Pareto最優(yōu)解Fig.7 Pareto optimal solution

3.3 仿真驗證及結(jié)果分析

對多目標優(yōu)化得到的MIM工藝參數(shù),進行金屬粉末注射成型仿真分析,得到優(yōu)化后的體積收縮分布和粉末濃度分布如圖8所示,此時體積收縮率標準差為1.491%、粉末濃度標準差為0.013%,與多目標優(yōu)化的預(yù)測值誤差分別為2.7%、3.8%,均小于5%,表明本文的多目標優(yōu)化模型是準確的。

圖8 仿真結(jié)果Fig.8 Simulation results

如圖9(a)所示,曲線1為正交試驗最小體積收縮率,曲線2為多目標優(yōu)化之后的體積收縮率,平均體積收縮率由1.042%降低到0.663%,更接近于標準目標值零,而體積收縮率標準差由1.734%降低到1.491%,標準差降低了14%。如圖9(b)所示,曲線1為正交試驗最小粉末濃度,曲線2為多目標優(yōu)化之后的粉末濃度,平均粉末濃度由60.01%降低到60.002%,更接近于標準目標值60%,而粉末濃度標準差由0.019%降低到0.013%,標準差降低了31.6%。根據(jù)圖中正態(tài)分布曲線和數(shù)據(jù)可以得出本文有效改善了MIM等距螺旋錐齒輪的體積收縮和粉末濃度分布,極大提高了制件的質(zhì)量。

圖9 體積收縮率和粉末濃度的正態(tài)分布曲線Fig.9 Normal distribution curve of volume shrinkage and powder concentration

4 結(jié)論

(1)對等距螺旋錐齒輪進行MIM工藝試制,通過旋轉(zhuǎn)脫模方式注射成型出無明顯翹曲且表面質(zhì)量較好的樣輪,驗證了MIM工藝可以用于等距螺旋錐齒輪的批量化生產(chǎn);

(2)基于正交試驗和軟件Moldex3D進行MIM仿真分析得到訓(xùn)練和測試BP神經(jīng)網(wǎng)絡(luò)的數(shù)據(jù)樣本,選取保壓壓力、充填時間、澆口直徑、熔體溫度、模具溫度作為輸入層,以體積收縮率標準差、粉末濃度標準差作為輸出層,建立BP神經(jīng)網(wǎng)絡(luò)模型,并將測試樣本數(shù)據(jù)與模型預(yù)測數(shù)據(jù)做對比,得出BP神經(jīng)網(wǎng)絡(luò)模型是準確可靠的;

(3)基于NSGA-II算法對BP神經(jīng)網(wǎng)絡(luò)模型進行多目標尋優(yōu),得出最佳工藝參數(shù)為:保壓壓力99.183 MPa、充填時間0.241 s、澆口直徑 0.548 mm、熔體溫度240.702℃、模具溫度63.981℃,并且此時體積收縮率標準差為1.532%、粉末濃度標準差為0.013 5%;將此最佳工藝參數(shù)輸入Moldex3D軟件中進行粉末注射成型仿真,仿真結(jié)果與pareto最優(yōu)解誤差小于5%,驗證了本文的多目標優(yōu)化模型是準確的;

(4)經(jīng)過多目標優(yōu)化,MIM等距螺旋錐齒輪的平均體積收縮率和平均粉末濃度分別由1.042%、60.01%降低到0.663%、60.002%,體積收縮率標準差與粉末濃度標準差分別下降了14%、31.6%,表明MIM工藝參數(shù)多目標優(yōu)化有效提高了制件的體積收縮分布與粉末濃度分布的均勻性。