某螺紋連接副服役失效原因分析

李艷軍,周杰,石大鵬,陳波,辛軍華,時(shí)杭,趙晨

(河南航天精工制造有限公司,河南 信陽(yáng) 464000)

機(jī)車制動(dòng)輪盤是保證列車運(yùn)行的重要部件,由車輪和制動(dòng)盤組成。制動(dòng)盤采用螺栓連接的方式固定在輻板上,是高鐵制動(dòng)的阻力來(lái)源。輪盤連接螺栓工作狀況十分復(fù)雜,需要承受自重、溫度載荷以及高速旋轉(zhuǎn)帶來(lái)的動(dòng)載沖擊,一旦螺栓失效,將會(huì)導(dǎo)致列車制動(dòng)異常,后果不堪設(shè)想。

機(jī)車制動(dòng)輪盤用十二角頭螺栓在服役時(shí)出現(xiàn)斷裂(以下簡(jiǎn)稱故障件),斷裂位置在螺紋收尾處(圖1),由于該螺栓的使用在制動(dòng)盤的關(guān)鍵部位,一旦出現(xiàn)斷裂失效,機(jī)車的整個(gè)制動(dòng)系統(tǒng)將面臨嚴(yán)重的質(zhì)量事故。針對(duì)這一問(wèn)題,相關(guān)人員進(jìn)行了深入溝通、交流,就螺栓斷裂的原因進(jìn)行了失效分析及機(jī)械性能的對(duì)比驗(yàn)證,利用先進(jìn)的研究檢測(cè)分析技術(shù),明確了螺栓的失效模式及原因,并提供了改進(jìn)建議。

圖1 螺栓斷裂樣件

1 原因分析

選定故障件和完好件為研究對(duì)象,從以下幾個(gè)方面進(jìn)行分析,以期得到螺栓失效的根本原因。

1.1 化學(xué)成分分析

對(duì)故障件與同批次完好螺栓的材料成分進(jìn)行了ICP分析,具體元素成分含量見(jiàn)表1。由表1可知,故障件與完好件在材料成分上沒(méi)有差異,經(jīng)過(guò)與標(biāo)準(zhǔn)材料成分對(duì)比,螺栓材料符合德國(guó)40CrMo4-6材料成分要求,與我國(guó)42CrMo、美國(guó)B16及日本SCM440等牌號(hào)較為接近。

表1 化學(xué)成分分析(質(zhì)量分?jǐn)?shù)/%)

40CrMo4-6鋼是中碳合金結(jié)構(gòu)鋼,主要用于制造承受沖擊、彎扭、高載荷的各種機(jī)器中的重要零件,如車輛和發(fā)動(dòng)機(jī)的傳動(dòng)件、汽輪發(fā)電機(jī)的轉(zhuǎn)子、主軸、重載荷的傳動(dòng)軸、大鍛面零件、緊固件與基礎(chǔ)件等。

1.2 斷口分析

對(duì)故障件進(jìn)行宏觀斷口分析,具體如圖2所示。

由于螺栓采用的是氧化處理,由圖2(a)可知,故障件表面存在較為完整的黑色氧化層,側(cè)面無(wú)折疊、裂紋等損傷,螺栓斷裂位置位于螺紋收尾處;圖2(b)為斷口宏觀形貌,斷口呈灰白色,斷面較為平整,整個(gè)斷面被分成3個(gè)部分,被撕裂臺(tái)階分開(kāi)。

圖2 故障件宏觀形貌

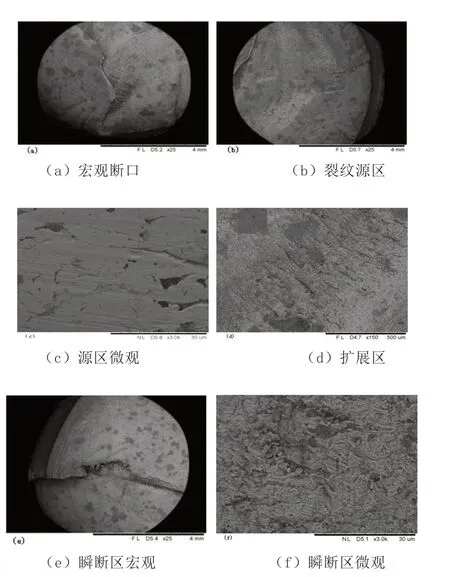

對(duì)故障件進(jìn)行掃描電鏡微觀斷口分析,具體見(jiàn)圖3。

圖3 微觀斷口形貌

圖3(a)為宏觀斷口形貌,斷面中心存在較大的撕裂臺(tái)階,右側(cè)所占面積較大;圖3(b)為裂紋源區(qū)形貌,氧化顏色較深,斷面平坦光滑;圖3(c)為微觀裂紋源區(qū),呈放射狀條紋;圖3(d)為擴(kuò)展區(qū)微觀形貌,有平行分布的疲勞弧線(貝殼花樣);圖3(e)與(f)為瞬斷區(qū)特征,所形成的臺(tái)階較大且靠近斷面中心,表示所受到的外載荷比較大。

從斷口的宏觀及微觀進(jìn)行分析,故障件斷裂形式應(yīng)為疲勞斷裂,斷裂源區(qū)有3個(gè),三個(gè)源區(qū)呈點(diǎn)源特征,位于故障件表面,源區(qū)有光亮的反光面,有擠壓痕跡,附近有貝紋線。擴(kuò)展區(qū)疲勞弧線較為明顯,瞬斷區(qū)靠近斷面中心。

1.3 顯微組織分析

對(duì)故障件進(jìn)行顯微組織、不連續(xù)性及非金屬夾雜物測(cè)試,具體檢測(cè)結(jié)果見(jiàn)圖4。

圖4 故障件顯微組織

圖4(a)中顯微組織為回火索氏體與殘余奧氏體組織,未發(fā)現(xiàn)過(guò)熱、過(guò)燒等熱處理缺陷;圖4(b)螺紋部位表層與心部組織一致,未發(fā)現(xiàn)脫碳現(xiàn)象;圖4(c)牙頂存在折疊,深度較為0.18mm;由于表面處理方式為氧化處理,處理時(shí)間較長(zhǎng),導(dǎo)致螺紋牙底及牙側(cè)局部產(chǎn)生了點(diǎn)腐蝕,深度為0.04mm,如圖4(d)與圖4(e)所示;圖4(f)為縱向非金屬夾雜物,主要為硫化物夾雜物,依據(jù)GB/T10561《鋼中非金屬夾雜物含量的測(cè)定標(biāo)準(zhǔn)評(píng)級(jí)圖顯微檢驗(yàn)法》,可評(píng)為A類細(xì)系1級(jí)。

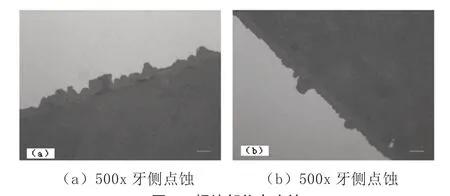

對(duì)同批次完好件做螺紋表面檢查,具體檢查結(jié)果見(jiàn)圖5。

由圖5可知,該故障件同批次庫(kù)存螺栓也存在類似問(wèn)題,基本每一扣螺紋均存在點(diǎn)腐蝕現(xiàn)象,圖5(a)腐蝕深度為0.025mm,圖5(b)腐蝕深度為0.03mm。點(diǎn)腐蝕的存在破壞了螺紋基體的連續(xù)性,在交變應(yīng)力載荷作用下,形成疲勞裂紋源,致使螺栓發(fā)生疲勞斷裂。

圖5 螺紋部位點(diǎn)腐蝕

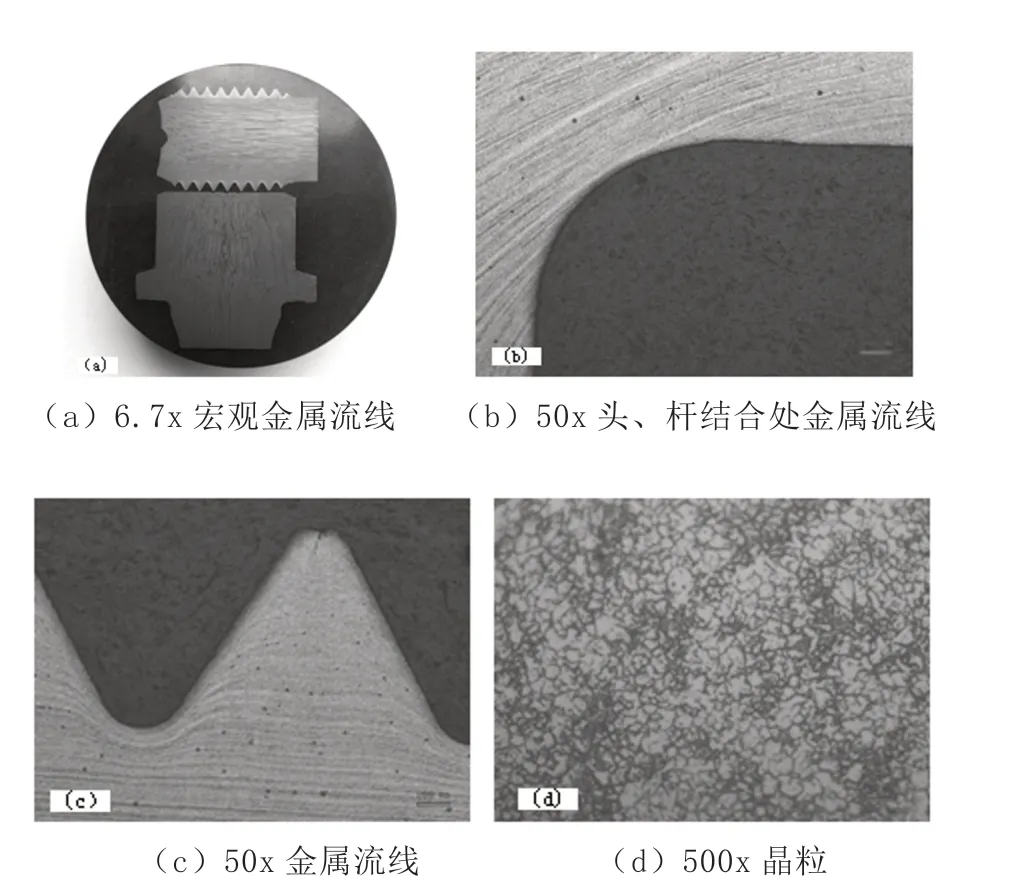

對(duì)故障件進(jìn)行了螺紋金屬流線及晶粒度檢查,具體檢查結(jié)果見(jiàn)圖6。

圖6 故障件金屬流線及晶粒

圖6(a)為頭部與螺紋部位金屬流線宏觀形貌;圖6(b)為頭、桿結(jié)合處金屬流線,流線切斷較為嚴(yán)重,表明該螺栓頭部在鐓制成型后,又在頭下R處進(jìn)行了車加工;圖6(c)金屬流線沿螺紋輪廓變形,且在牙底達(dá)到最大密度,表明該批次螺栓螺紋成型方式為熱處理后滾壓成型;圖6(d)為500x晶粒,依據(jù)ASTM E112《金屬平均晶粒度標(biāo)準(zhǔn)評(píng)定方法》,可評(píng)為9級(jí),晶粒較為細(xì)小、均勻。

1.4 硬度測(cè)試

用故障件及同批次3件完好產(chǎn)品,在光桿處截取了一倍光桿直徑的長(zhǎng)度,進(jìn)行了洛氏硬度試驗(yàn),試驗(yàn)方法依據(jù)NASM1312-6《緊固件試驗(yàn)方法6 硬度》,實(shí)測(cè)數(shù)據(jù)如表2所示。

由表2數(shù)據(jù)可知,該批次產(chǎn)品硬度符合GB/T3098.1中10.9級(jí)要求。

2 斷裂機(jī)理分析與討論

(1)從斷口宏觀與微觀分析可知,該故障件裂紋源區(qū)有3處,均為點(diǎn)狀,有光亮的反光面,裂紋源位于表面,源區(qū)未見(jiàn)明顯的夾雜物、加工刀痕、機(jī)械損傷等缺陷;微觀斷口表現(xiàn)為明顯的疲勞特征,斷口附近有貝紋線,擴(kuò)展區(qū)疲勞弧線較為明顯。

(2)從顯微組織、不連續(xù)性、非金屬夾雜物、金屬流線及晶粒度等分析可知,故障件顯微組織為回火索氏體和殘余奧氏體組織,無(wú)過(guò)熱、過(guò)燒現(xiàn)象,邊緣無(wú)脫碳現(xiàn)象;非金屬夾雜物含量較低,鋼材的純凈度較好;頭部與桿部結(jié)合處金屬流線有切斷現(xiàn)象,螺紋部位金屬流線沿螺紋牙輪廓變形,且在牙底達(dá)到最大密度,表明該螺紋為滾壓成型;晶粒度為9級(jí),未發(fā)現(xiàn)較大晶粒及混晶現(xiàn)象存在。

(3)從硬度測(cè)試結(jié)果分析可知,故障螺栓與同批次完好螺栓性能符合螺栓10.9級(jí)要求。

(4)通過(guò)對(duì)螺栓螺紋表面檢查,發(fā)現(xiàn)螺栓表面氧化處理時(shí),導(dǎo)致螺紋牙側(cè)及牙底存在過(guò)度腐蝕現(xiàn)象,局部存在點(diǎn)腐蝕,深度為0.04mm。

3 解決措施

(1)優(yōu)化加工工藝,合理控制產(chǎn)品表面氧化處理參數(shù),防止產(chǎn)品表面腐蝕過(guò)度。

(2)產(chǎn)品頭部應(yīng)鐓制成型,保證頭桿結(jié)合處的金屬流線連續(xù)性,頭下R進(jìn)行滾壓強(qiáng)化,提高頭桿結(jié)合處的強(qiáng)度。

(3)控制機(jī)加工余量,保證金屬流線的連續(xù)性。

(4)熱處理后進(jìn)行滾絲,以便強(qiáng)化螺紋,提高螺紋的抗拉載荷;并通過(guò)控制螺紋牙底圓弧半徑(不小于0.125P,P為螺距),提高螺紋的疲勞性能。

(5)根據(jù)使用環(huán)境的要求,選用綜合性能更合適的材料,如A286、GH4169等。

4 結(jié)語(yǔ)

該機(jī)車制動(dòng)盤用螺栓斷裂形式為疲勞斷裂,裂紋源位于表面。形成裂紋根本原因?yàn)楫a(chǎn)品表面氧化處理時(shí),腐蝕過(guò)度,使螺紋表面形成點(diǎn)腐蝕,機(jī)車運(yùn)行時(shí),在交變載荷的作用下,最終疲勞斷裂。