一種混合式直流故障限流器的設(shè)計與仿真

張孝薈,湯亞芳,袁旭峰,季路

(貴州大學(xué)電氣工程學(xué)院,貴陽550025)

0 引言

柔性直流電網(wǎng)可以實現(xiàn)分布式新能源的平滑接入、有功功率及無功功率的解耦控制,能遠(yuǎn)距離輸電且輸電損耗小,不存在無功補償和換相失敗等問題,被認(rèn)為是構(gòu)建未來全球能源互聯(lián)網(wǎng)的關(guān)鍵技術(shù)[1 - 2]。因柔性直流電網(wǎng)網(wǎng)架結(jié)構(gòu)的特殊性,直流故障后,各換流站子模塊電容迅速放電,故障電流急速增大,瞬間便達(dá)到電力電子器件閉鎖閾值,巨大的故障沖擊電流給換流站的安全運行帶來了極大隱患[3 - 8]。工程上多依靠直流斷路器(DC circuit breakers,DCCB)在數(shù)毫秒內(nèi)開斷故障電流清除故障[9 - 11]。隨著直流電網(wǎng)電壓等級、傳輸容量的不斷提高,直流故障電流的上升率進一步提高,電力電子器件因過流閉鎖的時間進一步縮短,給DCCB開斷容量、開斷速度等提出了更為嚴(yán)苛的要求[12 - 13]。因此,給DCCB配置故障限流器(fault current limiter,F(xiàn)CL),通過“先限后切”的方式,對降低DCCB制造成本及技術(shù)要求具有顯著的意義。

現(xiàn)有的直流故障限流器中,超導(dǎo)限流器[14 - 15]高度依賴復(fù)雜的冷卻系統(tǒng)且恢復(fù)速度較慢,過高的造價使其難以得到推廣。基于電力電子器件的固態(tài)限流器(fault current limiter, FCL)[16 - 17]響應(yīng)迅速、可控性高,但為滿足高壓、大電流的要求,固態(tài)FCL需串并聯(lián)大量電力電子器件,使其面臨嚴(yán)苛的均壓均流問題,且通態(tài)損耗大,經(jīng)濟性不高。飽和鐵心型限流器[18 - 19]全程自適應(yīng)動作、無需外部檢測觸發(fā)裝置,響應(yīng)速度快,恢復(fù)時間短,因其體積、重量、磁性材料等問題限制了其大規(guī)模應(yīng)用。混合式限流器[20 - 22]結(jié)合前三者的限流技術(shù)抑制故障電流。

文獻[20]限流器采用橫向放置的H橋電路結(jié)構(gòu),利用電容實現(xiàn)故障電流的換相;為實現(xiàn)雙向限流,每個橋臂上均反向并聯(lián)晶閘管,整套限流裝置所用晶閘管數(shù)量較多,工程投資較高。文獻[21]在文獻[20]的基礎(chǔ)上,限流器中晶閘管的數(shù)量有所減少,但仍需額外增設(shè)3組晶閘管以實現(xiàn)雙向限流;在四端直流電網(wǎng)中需配置16臺FCL設(shè)備,工程總投資較高。文獻[22]提出阻容型故障限流器,該拓?fù)湟氪罅縄GBT和晶閘管,各器件的導(dǎo)通、關(guān)斷控制比較繁瑣復(fù)雜,且工程造價較高。

針對上述問題,本文提出一種新型混合式直流故障限流器。文中先介紹新型FCL的拓?fù)浣Y(jié)構(gòu),以及限流原理;然后針對FCL的工作過程進行理論推導(dǎo)和參數(shù)設(shè)計;最后在PSCAD/EMTDC中搭建四端直流電網(wǎng)模型驗證其限流效果。

1 拓?fù)浣Y(jié)構(gòu)與限流原理

1.1 拓?fù)浣Y(jié)構(gòu)

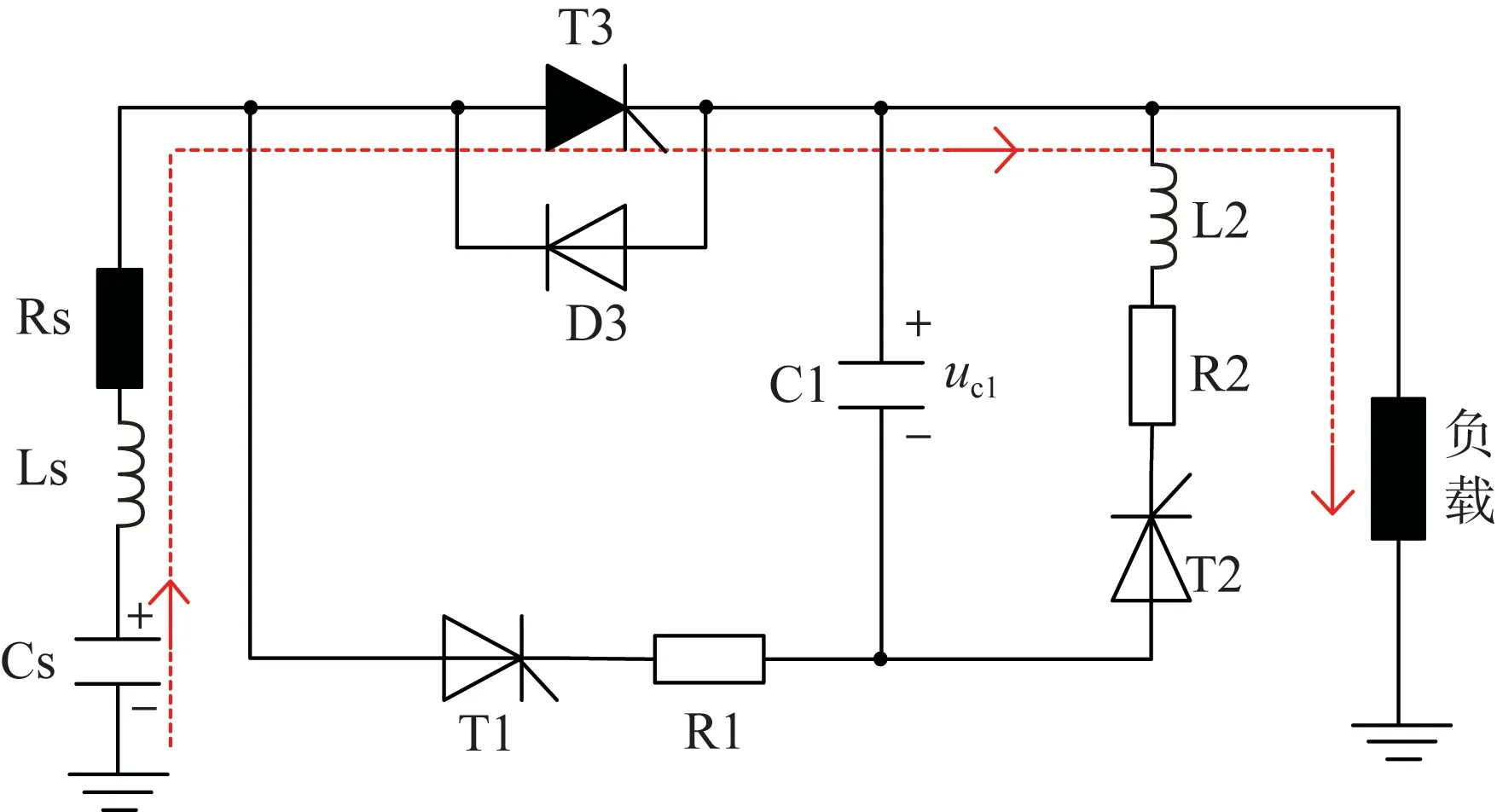

圖1為本文提出的混合式故障限流器拓?fù)浣Y(jié)構(gòu),包含通態(tài)低損耗模塊和限流模塊。

圖1 故障限流器拓?fù)浣Y(jié)構(gòu)Fig.1 Topology of FCL

通態(tài)低損耗模塊由晶閘管T3反向并聯(lián)二極管D3組成。限流模塊由預(yù)充電換相電容、晶閘管、限流電阻和限流電感組成。故障后,系統(tǒng)檢測到回路電流超過設(shè)定值,立即給晶閘管T1送入觸發(fā)脈沖,同時也給T2送入持續(xù)的觸發(fā)信號;一直承受著換相電容正向電壓的晶閘管T1在接收到觸發(fā)信號的瞬間被導(dǎo)通,換相電容C1立即放電,放電電流導(dǎo)致T3關(guān)斷;C1放電完畢后被故障電流反向充電,由于晶閘管T2一直被施加著觸發(fā)信號,當(dāng)其開始承受正向電壓時,便瞬間被導(dǎo)通。自此限流模塊均被投入故障回路抑制故障電流。

1.2 限流原理

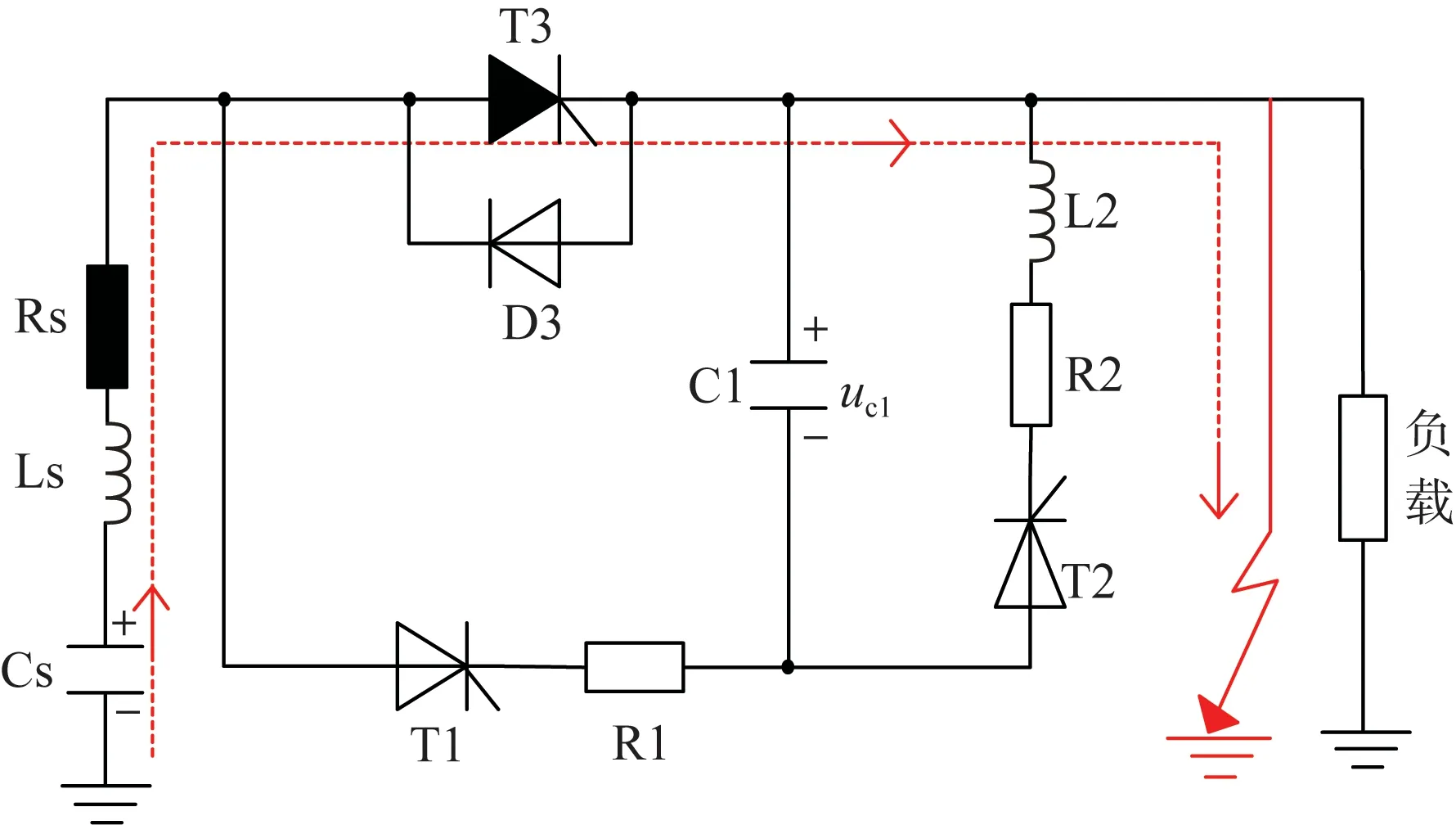

限流電路模型如圖2所示。故障前,回路電流流經(jīng)低損耗支路向負(fù)載供電,t0時刻發(fā)生故障,此后限流器動作過程分析如下。

圖2 限流電路模型Fig.2 Model of current limit circuit

1.2.1t0—t1階段

在t0時刻發(fā)生故障后,電流急劇上升,t0—t1時段內(nèi),短路電流通過低損耗支路流向故障處,如圖3所示。該時段內(nèi),晶閘管T1需承受幅值為Uc1的正向電壓,T2需承受幅值為Uc1的反向電壓。

圖3 t0—t1階段電流流向Fig.3 Current flow direction during t0—t1 period

實際工程中,由于直流故障電流發(fā)展迅速,在保護判定及斷路器動作之前MMC換流站的控制系統(tǒng)存在時間延遲,還未來得變化,因此在這一段時間內(nèi)可以將換流站進行線性化等效[23 - 24]。Rs、Ls、Cs分別為換流站的等效電阻、電感、電容。忽略半導(dǎo)體器件通態(tài)壓降,此階段根據(jù)KVL定律,可得式(1),其解如式(2)所示。

(1)

式中:udc為直流電壓;t為時間。

設(shè)故障瞬間的初始條件為Udc(t0)=U0,Idc(t0)=I0,則可得故障電流表達(dá)式如式(2)所示。

(2)

其中:

(3)

從式(2)—(3)可知,故障電流受故障時刻及MMC一些固定RLC參數(shù)的影響。因此,故障后在線路中投入故障限流器以調(diào)整故障回路中總的RLC參數(shù),改變系統(tǒng)故障回路阻尼,可抑制故障電流。

1.2.2t1—t2階段

t1時刻系統(tǒng)檢測到回路電流idc大于設(shè)定值Iset,保護裝置發(fā)出限流器動作指令,立即給晶閘管T1送入觸發(fā)脈沖,同時給T2送入持續(xù)的觸發(fā)信號。如圖4所示,一直承受換相電容正向電壓的晶閘管T1在接收到觸發(fā)信號的瞬間被導(dǎo)通,換相電容C1立即放電,放電電流導(dǎo)致T3關(guān)斷。

圖4 t1—t2階段電流流向Fig.4 Current flow during t1—t2

1.2.3t2—t3階段

如圖5所示,t2時刻,換相電容C1放電完畢,Uc1=0,換相電容C1開始被故障電流反向充電,T2因開始承受正向電壓而導(dǎo)通。

圖5 t2—t3階段電流流向Fig.5 Current flow direction during t2—t3

1.2.4t3以后

如圖6所示,t3時刻,換相電容C1充電完畢,其所在支路不再對限流過程產(chǎn)生影響,故障電流全部流經(jīng)限流支路1、2,限流器動作過程完成。此時系統(tǒng)電阻、電抗經(jīng)過限流器的投入過程而增大,故障電流的上升率和幅值均得以限制。t4時刻DCCB動作,切斷故障電流。

圖6 t3時刻以后電流流向Fig.6 Current flow direction after t3

不同于限流器的常規(guī)分散安裝方式(FCL分別安裝在直流線路兩端),該結(jié)構(gòu)下的限流器可采用集中安裝方式(FCL串接于換流站與直流母線之間)。若FCL串接在整流側(cè)MMC與直流母線之間,回路電流由A端流經(jīng)T3到B端;若FCL串接在逆變側(cè)直流母線與MMC之間,回路電流由B端流經(jīng)D3到A端。此布置方式下,故障限流器的安裝數(shù)量能減少50%,有利于降低電網(wǎng)的建設(shè)成本。

2 理論推導(dǎo)與參數(shù)設(shè)計

限流器參數(shù)設(shè)計至關(guān)重要,然而目前用于直流系統(tǒng)的FCL無明確參數(shù)設(shè)計方法和標(biāo)準(zhǔn),本文采取基于限流過程分析的參數(shù)設(shè)計原則,對換相電容的各個階段進行理論推導(dǎo)、電氣應(yīng)力分析,為參數(shù)設(shè)計提供理論依據(jù)。

2.1 理論推導(dǎo)

2.1.1 換相電容預(yù)充電階段

在預(yù)充電過程中,導(dǎo)通晶閘管T3、Tc,電流流過晶閘管T3后,一部分給換相電容C1充電;另一部分流向負(fù)載。RC作為限流電阻防止充電過程中出現(xiàn)過流現(xiàn)象。

設(shè)直流電壓為Udc,換相電容C1、調(diào)節(jié)電容C2上的電壓分別為Uc1、Uc2,換相電容所在支路的電流為i,忽略晶閘管通態(tài)損耗,充電過程有:

(4)

充電結(jié)束,兩電容均帶上一定的初始電壓。

(5)

合理選擇C1、C2的電容值,使得充電結(jié)束后,電容C1上具有較小的分壓Uc1,確保與之反并聯(lián)的晶閘管T2不會被反向擊穿。

圖7 預(yù)充電方案Fig.7 Pre-charging scheme

2.1.2 換相電容放電階段

t1—t2電容放電階段,為確保晶閘管T3順利關(guān)斷,換相電容C1所提供的反向電流的應(yīng)滿足如下條件。

UC1/R1>iT3(t1)

(6)

式中R1為用來限制換相電容的放電電流的電阻。R1取值不宜過大。若取值過大,則需要更高的初始電壓Uc1才能提供足夠的反向電流使得T3順利關(guān)斷。

2.1.3 換相電容反向充電階段

t2—t3階段,一部分故障電流給換相電容反向充電,另一部分故障電流流入主限流支路;根據(jù)KVL定律可列出式(7)。

(7)

L2的作用是使流入主限流支路的故障電流從0緩慢增加,避免主限流電阻R2瞬間承受高壓。該過程R2、L2一起分擔(dān)施加在電容C1上的電壓,且R2和L2承受的電壓與其自身參數(shù)成正比。

2.2 參數(shù)設(shè)計

2.2.1 換相電容

圖8為換相電容對充電電壓的影響。可見,換相電容取值越小,其反向充電過程振蕩幅度越大。根據(jù)2.1節(jié)分析,換相電容上的初始電壓不宜過高,幾十千伏最佳,確保與之反向并聯(lián)的晶閘管T2不會被反向擊穿。根據(jù)工程實際并結(jié)合式(5),文中仿真參數(shù)取預(yù)充電電壓Uc1=50 kV,電容C1=10 μF。

圖8 C1的影響Fig.8 Impact of C1

2.2.2 限流電阻

圖9為限流電阻不同取值對限流效果的影響。圖9(a)表明,輔助限流電阻R1取值過大,否則會導(dǎo)致晶閘管T3關(guān)斷失敗;圖9(b)表明,主限流電阻R2取值越大,限流效果越明顯,但損耗也會越高;兼顧限流器經(jīng)濟性以及限流效果,文中仿真參數(shù)取R1=6 Ω,R2=40 Ω。

圖9 限流電阻的影響Fig.9 Impact of current limiting resistors

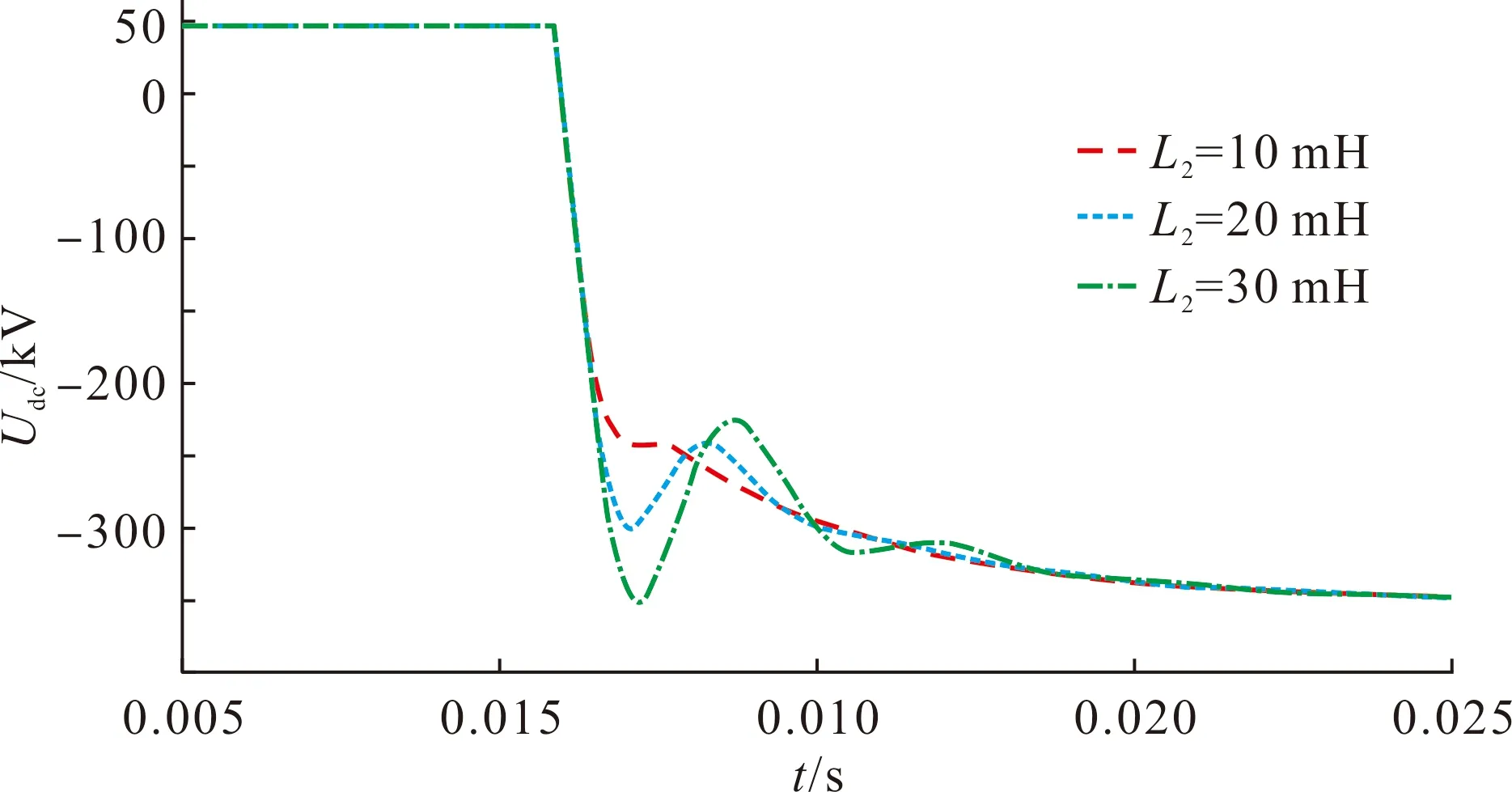

2.2.3 限流電感

在t2—t3階段內(nèi),限流電抗L2的取值會影響回路阻尼情況,對換相電容的反向充電過程帶來振蕩。圖10表明,限流電抗值越大,換相電容反向充電過程的振蕩幅度也隨之越大;且限流電抗的存在會減緩斷路器動作后故障電流的下降速度。故文中仿真參數(shù)取L2=10 mH。

圖10 L2的影響Fig.10 Impact of L2

3 仿真分析

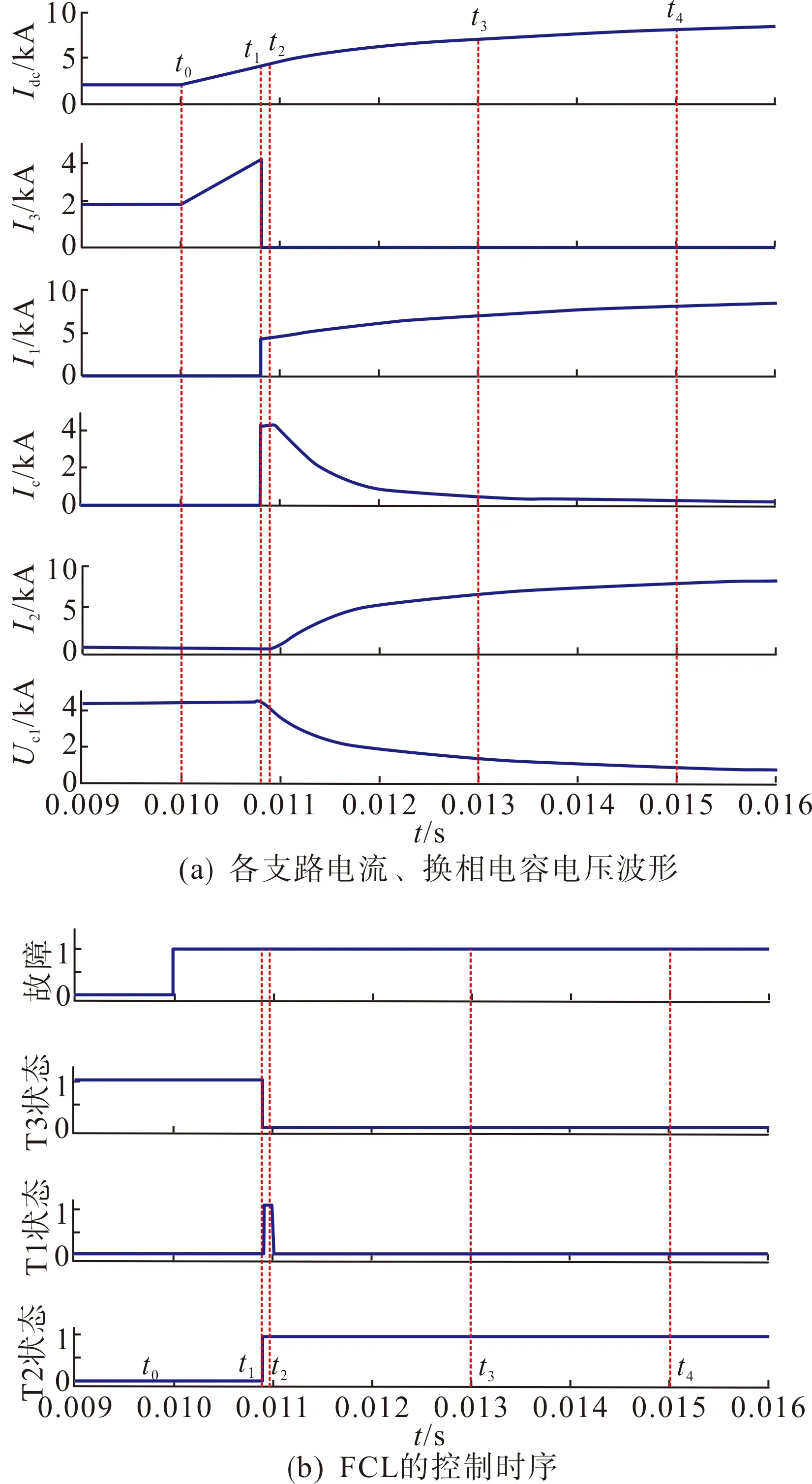

3.1 限流器動作特性仿真

搭建如圖2所示的單端等效系統(tǒng)仿真模型,系統(tǒng)額定電壓、額定電流分別為500 kV、2 kA,該測試系統(tǒng)具體參數(shù)為,換流站等效電路:Ls=180 mH,Rs=5 Ω,Cs=200 μF;限流器參數(shù):C1=10 μF,R1=6 Ω,R2=40 Ω,L2=10 mH。

系統(tǒng)中各支路電流、換相電容電壓UC1如圖11(a)所示,限流器控制模式如圖11(b)所示。系統(tǒng)在0.01 s(t0)時發(fā)生故障,故障電流開始快速上升;t1時刻,系統(tǒng)檢測到故障電流超過正常運行狀態(tài)電流的2倍(4 kA),給限流器發(fā)出動作指令,晶閘管T1被導(dǎo)通,換相電容C1立即放電,放電電流導(dǎo)致T3關(guān)斷。t2時刻,換相電容放電結(jié)束,開始被故障電流反向充電;隨后晶閘管T2被導(dǎo)通,部分故障電流流入R2和L2所在的主限流支路。t3時刻,換相電容C1反向充電結(jié)束,其所在支路電流趨于0,故障電流全部流入主限流支路,限流器動作過程完成。該仿真結(jié)果驗證了前述1.2節(jié)中每個限流階段理論分析的正確性。

圖11 限流器仿真Fig.11 Simulation of FCL

3.2 四端直流電網(wǎng)仿真

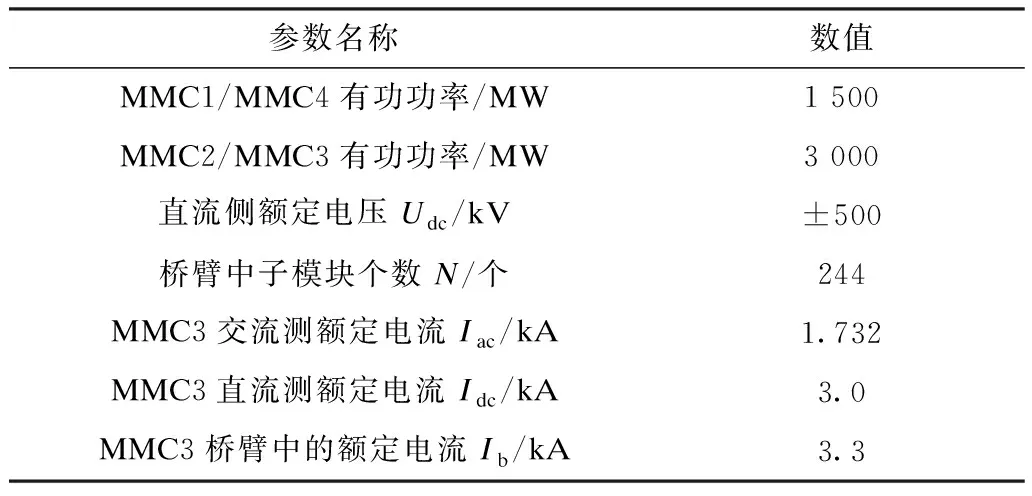

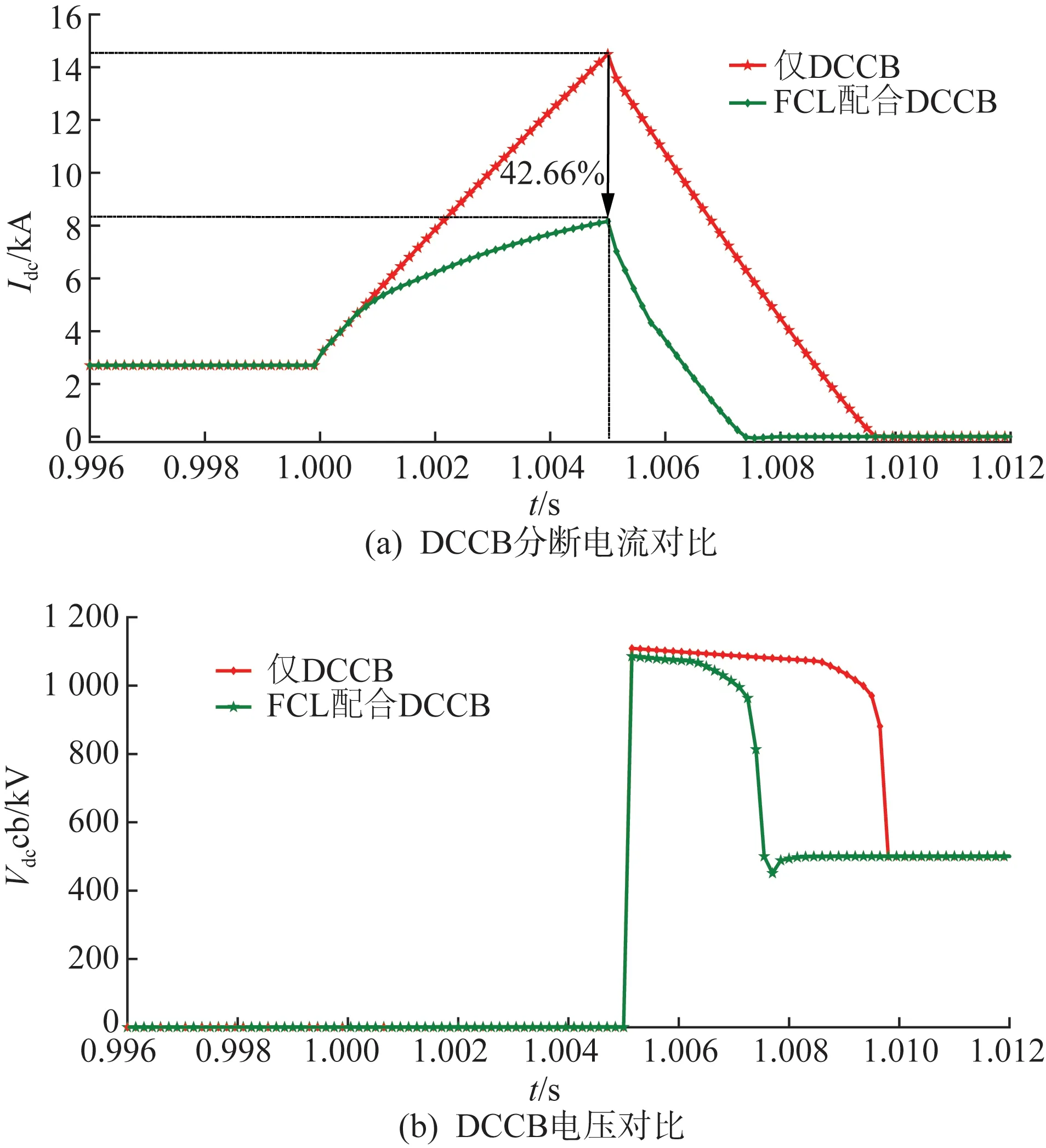

為驗證所提FCL的有效性,在PSCAD/EMTDC中搭建了如圖12所示的四端直流電網(wǎng)仿真模型,直流電網(wǎng)參數(shù)見表1。由電網(wǎng)參數(shù)可知,MMC3母線出口發(fā)生雙極短路故障最為嚴(yán)重,故以此為例,驗證所提FCL限流效果。

表1 四端直流電網(wǎng)參數(shù)Tab.1 Parameters of the 4-terminal DC power grid

圖12 四端直流電網(wǎng)示意圖Fig.12 Diagram of 4-terminal DC grid

在1.0 s時,MMC3母線出口發(fā)生雙極短路故障,隨后按上述原則投入所提限流器。在直流電網(wǎng)中,故障后MMC的子模塊電容迅速放電,橋臂電流急劇上升。圖13(a)表明,F(xiàn)CL對換流站中子模塊的快速放電有一定的抑制作用,減緩了子模塊電壓的衰減過程。圖13(b)表明,未投入FCL時,故障后3.4 ms,MMC3站正極某相橋臂電流達(dá)到閉鎖閾值(6 kA);投入FCL后,橋臂故障電流得以抑制,故障后8.4 ms才達(dá)到閉鎖閾值。由此可見,所提FCL的投入為直流線路保護系統(tǒng)爭取了5 ms時間,有利于提高系統(tǒng)穩(wěn)定性。仿真表明,所提FCL的投入對換流器安全運行起到了積極作用。

圖13 MMC3內(nèi)部波形Fig.13 Internal waveform of MMC3

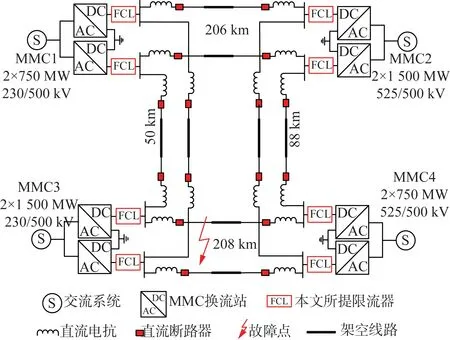

FCL配合DCCB切除故障線路時,令故障后5 ms斷路器動作,避雷器電壓參考值設(shè)置為550 kV。如圖14(a)所示,所提FCL能明顯抑制故障電流的上升率和幅值。故障后5 ms內(nèi),故障電流上升率由2.254 kA/ms(未投入FCL)下降到1.015 kA/ms(投入FCL),限流指標(biāo)[23]CLI5=42.66%,限流效果好。所提FCL的投入,對DCCB的性能要求大幅降低,并聯(lián)在主斷路器中電力電子器件數(shù)量可相應(yīng)減少,節(jié)約工程投資。如圖14(b)所示,所提FCL與 DCCB配合能更快地切除故障電流,降低了直流斷路器暫態(tài)過流耐受應(yīng)力,有利于延長其使用壽命。

圖14 限流器配合混合式直流斷路器應(yīng)用Fig.14 FCL cooperate with hybrid DCCB

4 限流器性能對比

本節(jié)從故障限流器的限流效果、經(jīng)濟性能兩方面進行對比分析。定義限流效果指標(biāo)(current-limiting index,CLI)為故障后有無限流器故障電流下降幅值之比,方案A、B、C分別為文獻[25]、文獻[26]、以及本文所提的混合式故障限流器。在經(jīng)濟性能分析方面,選取目前相對比較成熟的大功率IGBT(4.5 kV/3 kA)和晶閘管(8.5 kV/5 kA)作為選型方案。方案1為僅使用ABB斷路器時的開關(guān)器件需求,方案2為配合所提故障限流器使用的ABB斷路器開關(guān)器件需求。

表2 限流器性能對比Tab.2 Performance comparison of FCL

從限流效果方面分析,方案A、方案B以及本文所提故障限流器在故障后5 ms的限流指數(shù)CLI5相差不大,均能在DCCB動作之前把故障電流限制在10 kA以下。在經(jīng)濟性能方面,分析方案1、2可知,限流器將故障電流抑制在一定水平,再利用DCCB切除故障的方式,可以使ABB斷路器中的IGBT器件減少40%。且本文所提故障限流器所用晶閘管的數(shù)量最少,與方案A、B所用晶閘管數(shù)量相比,分別減少了66.7%、24.7%。由此可見,在滿足相同限流條件下(將故障電流抑制在10 kA以下),采用本文所提FCL協(xié)同DCCB進行故障隔離的方案,具有較大的經(jīng)濟優(yōu)勢,能夠大幅減少電力電子器件的使用。

5 結(jié)論

文章提出了一種適用于高壓直流系統(tǒng)的新型故障限流器拓?fù)洌瑢ζ渫負(fù)浣Y(jié)構(gòu)、工作過程、電氣應(yīng)力以及參數(shù)設(shè)計進行了詳細(xì)研究,并在四端直流電網(wǎng)中仿真驗證,得出以下結(jié)論。

1)該FCL拓?fù)淅脫Q相電容實現(xiàn)特定晶閘管的關(guān)斷和導(dǎo)通,最終使限流支路投入故障回路達(dá)到限流目的,控制邏輯簡單且工程造價較低;

2)該FCL能有效減緩子模塊電容放電速度、延遲子模塊IGBT閉鎖時間,為保護系統(tǒng)爭取時間;

3)該FCL在抑制直流故障電流上升率的同時降低了故障電流幅值,限流指標(biāo)CLI5=42.66%,限流效果較好;

4)與常規(guī)布置方式相比,將FCL串接于換流站與直流母線之間的布置方式使限流器數(shù)量減少了50%,具有良好的經(jīng)濟性。