產品開發項目質量管理策劃

尹義法

質量管理體系是公司運營的基礎,也是產品實現的基本保障。由質量管理發展的歷程可以看出,質量管理正從事后檢驗前移到產品生產過程和設計開發過程,而做好設計開發及生產過程的質量控制,則需要進行質量管理策劃。

設計質量管理模式

項目經理代表公司對整個項目負責,作為一個大型復雜項目的項目經理,更需要各個業務模塊核心人員的支持。比如,在制造業產品開發項目中,會設置項目質量經理,項目經理在質量管理方面向質量經理授權,質量經理在質量管理領域對項目經理負責。在制造業產品開發項目中,質量管理通常有兩種管理模式。

一種模式是集中式管理。這種管理模式是指從質量策劃與定義開始,到設計開發質量管理,再到生產驗證質量管理及交付質量管理,統一由質量子經理負責,下屬各業務模塊通常不設置專職質量人員,而是由項目組人員兼職負責,或者由職能部門人員支持,各業務模塊的負責人對本模塊的質量負責,如產品質量評價管理、產品質量檢驗管理、工程質量管理、采購質量管理和試驗質量管理等。由于集中式管理的跨度較大,需要質量經理有多個領域的專業能力,然而一個人無法做到多專多能,所以在這種管理模式下需要配置質量技術專家和質量管理助理,前者是質量管理領域的資深專業人士,后者則負責質量信息數據統計、報表整理及協助組織工作等。

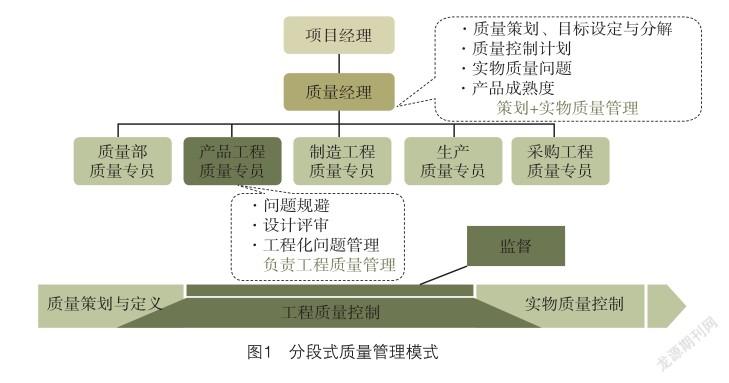

另一種模式是分段式管理,如圖1所示。這種管理模式是將質量策劃與定義、前期質量控制和實物質量管理幾個階段區分開來,質量經理負責前期的質量策劃與定義及后期的實物質量管理,中間階段的開發質量管理授權給工程質量管理人員。這種模式同樣需要開發、生產、采購等質量人員的支持,但優點是質量經理不用深入到開發過程中去管理產品設計開發過程的質量,因為一般質量經理出自質量管理部門,他們對實物質量控制更有經驗,對研發質量控制相對比較陌生,所以采用分段式管理相對來說易于實現。

確定產品質量目標

產品目標與質量目標不同,以汽車開發項目為例,整車的尺寸空間是產品目標,但不是質量目標。產品目標也稱為產品規格,是產品的外在屬性,如圖2所示。

質量目標是衡量產品功能的量化值。那么,如何確定產品的質量目標呢?首先要基于產品的定位確定產品的質量定位。所謂質量定位就是在研發和生產產品時,把產品質量控制在什么檔次,這要依據產品的定位來確定。例如,我們要做什么樣的產品?是高端產品還是超高性價比的產品。如果要做高端產品,質量標準相應要提高;如果要做性價比高的產品,那么質量標準要相對降低,因為提升質量標準必然會增加成本。

確定質量定位,正向的思路是基于產品品牌(等級)和市場對產品功能性的需求設定質量指標。當然,部分指標是以國家和行業標準為基礎,如發動機的排放等級、使用壽命、可靠性里程碑等。基于產品品牌(等級)來定義質量指標相對來說要花費更多的精力,所以行業通行的辦法是選擇對標的標桿產品。例如,一款A級轎車豐田卡羅拉是細分市場上的標桿產品,我們把它作為標準去制定研發產品的質量指標就非常快捷。當然,有的指標要優于它,有的指標可以比它稍差,具體方法可以參照LACU法則(Lead——性能領先;Almost——性能接近領先;Considerably——性能相當;Under——性能較差、沒有競爭力)來確定。

這里所說的標桿對照,既是一種方法,也是一個系統性的工程,其目的在于將本組織的產品與服務和競爭對手的同類產品與服務進行對照分析,通過學習他們的優點來改善自己的產品與服務,以提高自身競爭力,具體分析對照的內容包括質量水平、工藝水平、功能、成本、優缺點、需要規避的問題等。一般實施流程分為建立工作平臺、定位目標車、前期準備、整車分析檢測、樣車拆解及檢測、加工工藝及材料分析、樣車成本分析、輸出檢測結果及評價結論。這個周期比較長,全部做下來通常需要半年,加快進度也需要兩三個月。由于標桿對照需要花費較長的時間和較多的精力,所以比較有實力的企業已經將標桿對照列為日常性工作,而不是等到項目需要標桿數據時再去找產品做對標分析,這樣節省了很多時間。當然,這種日常性的標桿分析只做主流的和規劃開發產品的競爭產品分析,以確保數據能被未來的項目使用,避免人力及設備資源的浪費。

對標分析后,確定產品的質量指標,對于具體指標的制定,不同的產品有不同的指標清單,如汽車產品的質量指標通常分成一、二、三級指標。項目啟動之后依據不同的流程節點,分別制定出產品的一、二、三級指標,三級指標多達200多項。

制訂質量管理計劃

我們日常所說的質量目標都是指產品交付時的質量水平。在產品開發過程中,質量水平是逐步提升的,質量目標也是一步一步達成的,這就需要對質量目標進行分解。但質量目標不是一級分到二級、二級分到三級這種自上而下的分解,而是從便于管理和控制的角度,從最終的質量目標向項目過程分解。例如,將最終批量生產的質量目標向前設定試生產節點、設計凍結節點、樣車交付及設計發布節點的控制目標等,如圖3所示。

為了便于理解,把圖3的質量目標分解“著陸道”畫成形如飛機上升的軌跡曲線。如果是整車主觀評價評審分值,那么質量問題的數量等指標的曲線就是反向自上而下的著陸軌跡。在質量目標分解過程中,質量目標向過程分解只是第一步,因為每個節點的質量指標非常多,少則十幾項,多則上百項,所以達成質量目標需要進行系統的策劃。如何將質量指標再往下分解至各業務模塊?以整車主觀評價評審為例,試生產階段假如分值允許1 600分,那么允許設計未到位問題160分、工藝問題240分、生產制造問題720分、外購件問題480分,這樣就把這個階段的指標分解到研發部門、工藝部門、生產工廠和采購部門,各業務部門就明確了本階段的目標。必要的話,業務部門的指標還要進一步分解到各系統,例如,生產制造問題720分再往下分到沖壓車間、焊裝車間、涂裝車間和總裝車間,明確各系統的目標分值。只有這樣層層分解到具體崗位,大家才清楚自己的目標,也明確了自己的責任,相應的質量管理計劃的制訂也就更容易了。

質量目標書與項目質量管理計劃是項目啟動與計劃階段最為重要的兩個交付物。質量目標書確定了要達成的目標,質量管理計劃確定了如何達成目標。所以,整個項目啟動與計劃階段需要花費足夠的時間和精力準確地完成這兩個交付物。質量管理計劃具體包括兩方面內容:一是對項目質量管理組織中的崗位及角色的職責描述;二是產品的一級質量目標。需要說明的是,這里只是對產品質量的主要目標進行描述,而不是所有的質量目標;三是質量爬升計劃,就是質量的“著陸道”,即過程的質量指標設置;四是各板塊的工作計劃,即各業務部門如何完成目標;五是評審管理的設置和說明,即后續如何做評審管理,具體在哪個節點設置評審;六是附則,描述一些需要補充說明的事項和問題等。

質量問題規避

問題規避又稱為問題排查或問題預防,是基于平臺產品、基礎產品或同類競品的質量問題,以及以往同類項目開發過程的經驗教訓(黑色案例)匯集成問題清單進行預防性排查的過程。問題排查不同于問題管理。問題管理是基于已經出現的問題的分析、整改、驗證及過程管控,而問題規避是針對未出現的問題的預防。所以,問題排查與潛在失效模式及后果分析(Failure Mode and Effects Analysis,FMEA)有類似的作用,但問題規避更簡單、更直接、更高效,如FMEA要基于設計出來的結果,而問題規避則不用。問題規避是在整個項目實施過程中定期去排查同類問題是否有可能在本產品中出現和是否已經出現。

質量管理分為質量策劃與定義、前期質量控制、實物質量控制和交付質量管理四個部分,為什么筆者要把問題規避放在質量策劃與定義部分來解析呢?因為問題規避是項目一開始就要開展的工作,要盡早收集同平臺產品、基礎產品或同類競品出現的問題,通過識別與分析確定一個有價值的范圍,采取規避措施,這樣才有針對性。通過多年對多家企業提供的咨詢和審核服務發現,有的企業在問題規避方面做得很好。例如,某家整車企業很務實地正視以前產品的質量問題,不僅在企業內部各項目組橫向拓展規避問題,還將質量問題信息庫對供應商開放,讓供應商參與到問題規避中來,這不僅體現了一個企業務實的作風和大格局的胸懷,而且更重要的是以這樣的思路和對質量的重視,質量水平提升是可以預見的。反觀有的企業對以往的質量問題遮遮掩掩、不敢對外界開放,甚至連企業內部人員想訪問質量問題信息庫都需要申請,批準后才能看。這顯然不是一種自信的做法,也難以讓企業內部人員正視質量問題,更別談質量改進與提升了。

問題規避工作中的難點是如何劃定應規避問題的范圍,做到既能節省時間和精力,又能體現出排查工作的價值。節省精力是指避免收集的問題過多、過于寬泛導致排查工作量巨大;體現出價值是指花了時間和精力要體現出效果,不能做了排查之后,原來的問題又出現在現行開發的產品上,那這項工作就沒有成效了。所以,劃定一個合理的問題排查范圍尤為重要,需要專家團隊成員共同探討和選定有參考價值的問題,形成“應規避問題清單”。

質量評價管理

質量評價有很多種形式,內容也不盡相同,本文所說的質量評價管理是指項目節點過閥評審(或里程碑評審)之前,對產品質量目標達成情況進行確認。很多企業把質量評價等同于節點過閥評審,這是不嚴謹的。質量評價是對質量領域目標達成情況的專項評審,節點過閥評審是對項目進度、質量、成本、收益、范圍、風險等內容進行的綜合性評審,所以質量評價是節點過閥評審的前奏,是在節點過閥評審之前應該完成的一項工作。其目的在于檢查各業務部門質量工作達成情況,保障新產品開發質量。

質量評價管理如何組織實施?前面講的“項目質量管理計劃”已有定義,“項目質量管理計劃”對質量節點評審做了明確的描述,具體包括:第一步,在質量評審之前(一般提前10個工作日)發布質量評審計劃,開始準備節點質量評價工作;第二步,各業務部門準備工作完成情況的材料,重點是各項指標達成情況的統計數據,將數據整理成交付物/報告;第三步,各業務部門主管人員審核并提交本部門的工作完成情況;第四步,質量經理組織會議并主持評審項目的整體質量達成情況及風險問題;第五步,質量專員整理質量評價意見,經大家會簽同意;第六步,會簽后的質量評價報告及結論提交項目經理確認和歸檔。

質量評價管理的組織工作并不復雜,其難點在于諸多評價指標的信息收集與統計核算,如質量問題的關閉率、產品試驗驗證的通過率、產品主觀評價的質量水平等,這些需要專業人士或軟件系統的支持。所以,我們一方面需要具備質量策劃與定義的能力;另一方面還要具備質量驗收評價的能力。質量驗收評價的能力包括監視測量能力(如實驗室、檢測設備、測試軟件及信息采集工具等),還包括資深的專家評定隊伍(如主觀評價工程師團隊、質量感知工程師等)。

結語

很多公司新開發的產品質量達不到要求,大家通常會認為是產品基礎薄弱,人員能力不足,工具設備等硬件條件不具備或者是供應商的能力欠缺等。當然這些也是影響產品質量達成的一些因素,但這些都是“點”的問題,而不是“面”的問題。我們的確需要去解決一個個“點”的問題,但是決定這些“點”的問題存在的“面”在于沒有進行系統的質量過程控制,而系統的質量過程控制源自質量管理策劃,因此,達成質量目標的第一步應該從做好質量管理策劃開始。P