浮動核電站安全殼泄漏率指標分配

季剛,蘇曉亮,李海東,徐鋒,譚美

武漢第二船舶設計研究所, 湖北 武漢 430205

0 引 言

根據《核電廠反應堆安全殼系統的設計》(HAD102/06)的規定,安全殼系統的主要功能是在事故工況期間及以后限制放射性物質從堆芯和反應堆冷卻劑系統釋放到周圍環境。安全殼作為安全殼系統的主體結構,設計成完全包圍一回路壓力邊界,能承擔事故工況下高強度的安全殼設計壓力和溫度,并保持結構完整性、具有滿意的密封性能[1]。陸上核電站除AP1000外,安全殼一般采用預應力鋼筋混凝土加鋼制內襯結構,預應力混凝土是承壓結構,鋼制內襯是密封結構,其安全殼容積一般約50 000 m3、設計壓力約0.4 MPa[2]。浮動核電站安全殼一般采用鋼制船艙結構,例如俄羅斯核動力破冰船、KLT40S浮動核電站均采用這種結構[3]。受平臺空間限制,浮動核電站安全殼容積小、壓力高,且在構筑物和貫穿件等隔離系統等方面與陸上核電站存在較大區別,對安全殼密封性能具有重要影響。

目前,國內外關于安全殼泄漏的研究主要集中在試驗方法、程序、數據監測等方面,研究旨在如何合理、安全、可靠地進行安全殼密封性試驗和日常監測,鮮有關于如何預報安全殼整體泄漏率水平的研究。趙旭等[4]的AP1000安全殼試驗方法研究、章春偉等[5]的安全殼在線監測方法和系統設計研究、褚英杰等[6]的國內外安全殼泄漏率計算方法對比研究,代表了當前國內安全殼泄漏率的研究現狀。而我國目前浮動核電站仍處于研制階段,尚未有實船或試驗來驗證安全殼的泄漏率,因此,有必要通過開展理論預報研究,明確安全殼的整體泄漏率水平,建立科學合理的浮動核電站(FNPP)安全殼泄漏率指標體系。本文將按照“標準分析?提出指標?驗證指標”的思路,參考陸上核電站(下文簡稱“陸核”)標準,對平臺的整體泄漏率指標進行分解,并參考相關試驗數據、設備數據對該分配指標的可實現性進行分析,驗證分配的合理性,并將結果作為平臺安全殼密封性控制和試驗的依據。

1 浮動核電站安全殼總體方案

1.1 安全殼主要參數

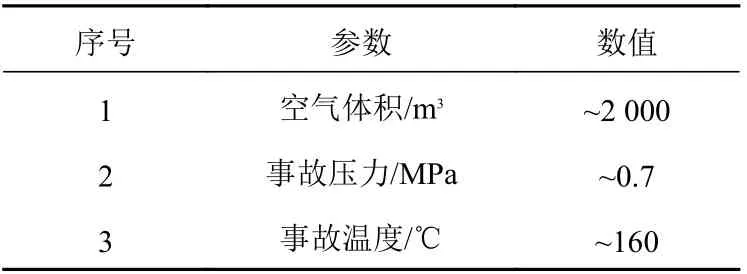

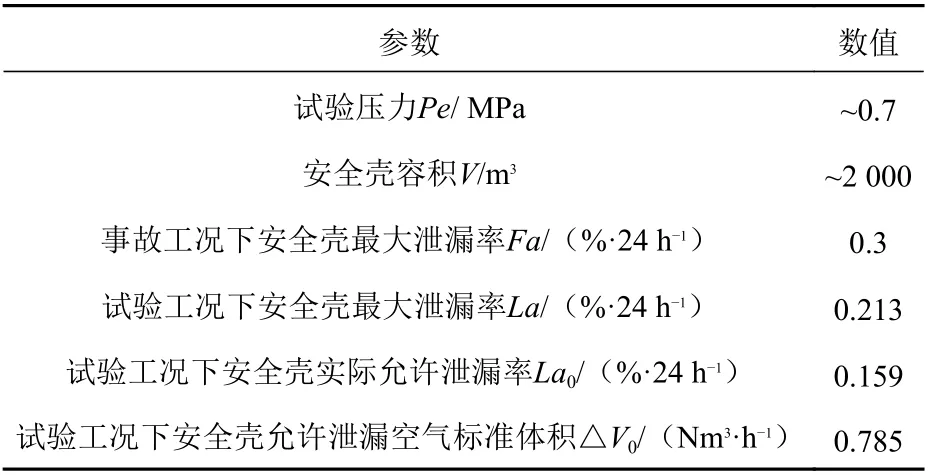

受平臺空間限制,浮動核電站采用小型鋼制安全殼,自由容積約2 000 m3,使得安全殼事故峰值壓力較高。為控制失水事故后安全殼峰值壓力,浮動核電站一般建議采用抑壓型安全殼,在安全殼內設置約700 m3的抑壓水箱,汽水比約7:3,安全殼設計的事故壓力約0.7 MPa、事故溫度約160 ℃,如表1所示。

表1 泄漏率試驗的安全殼參數Table 1 Parameters of the safety vessel for leakage rate test

1.2 安全殼結構特征

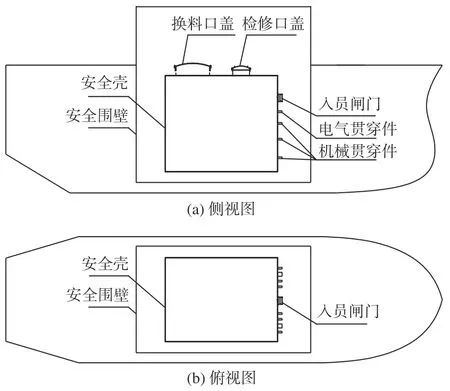

陸核安全殼為獨立的構筑物型式,浮動核電站以船殼和艙壁甲板為邊界構成一個裝有核部件的堆艙結構。堆艙內布置安全殼,依據《核商船安全規范》(Res.A.491(XⅡ))[7]的規定,浮動核電站安全殼采用雙層密封結構,需具有如下特征:

1)第1層密封結構為耐壓邊界,可承受設計基準事故工況下的峰值壓力,是包容放射性物質的主要屏障;

2)第2層密封結構為安全圍壁包封,完全包圍安全殼結構及核蒸汽供給系統在內的所有放射性源項,具有水密和氣密性能,進一步包容安全殼旁路泄漏,降低放射性物質向平臺內艙室和外界大氣環境的泄漏水平[8]。

浮動核電站安全殼及安全殼圍壁如圖1所示。

圖1 浮動核電站安全殼雙層密封結構Fig.1 Structure of the safety vessel of the FNPP

1.3 安全殼隔離系統

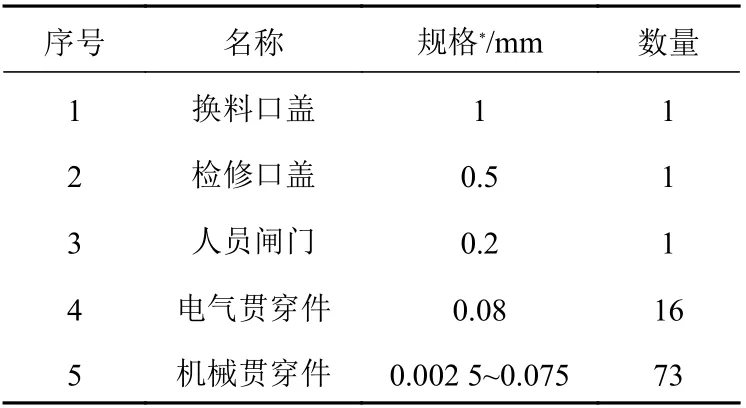

安全殼隔離系統依附于安全殼結構,共同構成了浮動核電站第3道放射性物質包容屏障,應具有密封性能。安全殼隔離系統主要由貫穿件和隔離閥組成,貫穿件數量與尺寸小于陸核規模。根據我國浮動核電站設計經驗,貫穿件規格及數量如表2所示。

表2 浮動核電站安全殼貫穿件匯總Table 2 Summary of penetrators for the FNPP

另外,依據《核商船安全規范》規定,延伸到安全殼結構外側的含有或可能含有放射性物質的管道系統,應設置2道隔離閥并能進行檢漏,安全殼隔離原則與陸核相似。

2 泄漏率指標要求研究

2.1 整體泄漏率指標

2.1.1 源項、平臺環境與劑量評價

安全殼整體泄漏率應結合源項分析和煙羽應急計劃區等要求,王軍龍等[9]對比研究了ACP100S小堆與AP1000陸上大堆的源項特點,并指出ACP100S功率為100 MW級,各放射性元素的初始堆芯積存量較AP1000小1個數量級。按此分析,在相同安全殼泄漏率條件下,小堆向外部環境釋放的源項較大堆小1個數量級。美國核管會(NRC)發布的“為小堆制定應急計劃和準備的框架”文件中,也指出了小堆應充分考慮其源項更小的特點。

然而,考慮到浮動核電站內空間環境較小、人員集中的特點,放射性物質可能擴散到船員工作或生活的艙室,輻射對船員的影響不容忽視。因此,平臺安全殼泄漏率還應結合艙室的環境劑量來評價,平臺內艙室劑量標準應滿足壓水堆核動力廠輻射分區設計特征規定的場劑量率、氣載放射性活度濃度和居留特征要求(具體詳見文獻[10]),安全殼泄漏率應滿足上述劑量評價要求。

綜上所述,安全殼泄漏率指標的確定應是一個螺旋迭代的過程。考慮到小堆的源項更小,本文參考陸核經驗作為浮動核電站安全殼泄漏率,具有一定的可行性。

2.1.2 泄漏率指標

參考NB/T 20018《壓水堆核電廠安全殼密封性試驗》[11]、GB/T 15761《2×600MW壓水堆核電廠核島系統設計建造規范》、RCC-G-1986《核電站土建設計建造規則》等國內外規范,安全殼泄漏率指標應滿足失水事故工況下,24 h內總的最大泄漏率Fa不超過安全殼內氣體總質量的0.3%。

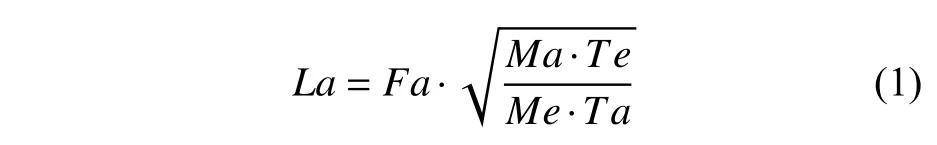

由于事故工況下安全殼泄漏率不能直接測量,需等效轉化為常溫環境下試驗工況的最大泄漏率La。Fa與La的換算關系如下[5]:

式中:Ma為事故工況下安全殼內汽水混合物和空氣的摩爾質量,與事故后主冷卻劑介質閃蒸的量有關,經事故分析后取21.5 g/mol;Me為試驗工況下安全殼空氣的摩爾質量,通常取29 g/mol;Ta為安全殼事故溫度(表1);Te為試驗工況的環境溫度(通常取20 ℃)。

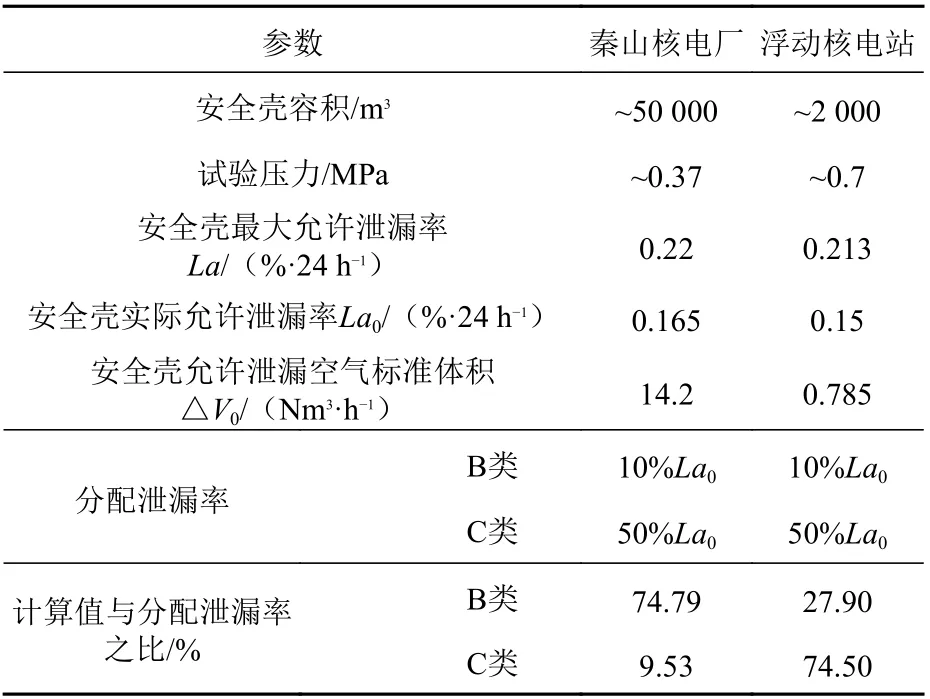

據此分析,試驗工況下的La為0.213%/24 h。考慮到安全殼老化、試驗誤差等因素影響,試驗階段安全殼實際允許的泄漏率La0應不超過75%La[12]。因此,浮動核電站安全殼泄漏率試驗的總體參數如表3所示。

表3 安全殼泄漏率試驗總體參數Table 3 General parameters of leakage rate test for the safety vessel

2.2 局部泄漏率指標

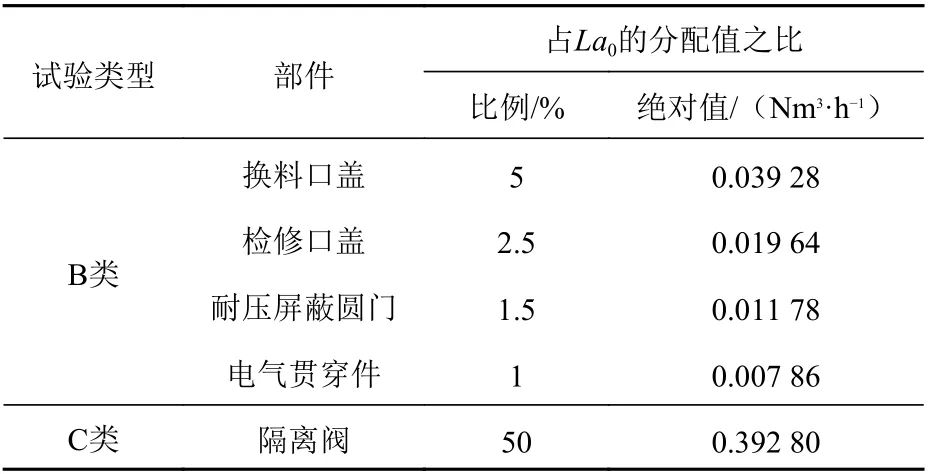

為保證安全殼整體泄漏率滿足指標要求,應嚴格控制局部泄漏率指標。參考陸核電站模式[12-13],國內外規范要求局部泄漏率的總體指標不應超過安全殼實際允許泄漏率La0的下列百分比:

1) B類試驗:貫穿件允許的泄漏率之和不應超過10%La0;

2) C類試驗:隔離閥允許的泄漏率之和不應超過50%La0。

在方案設計實施過程中,按照貫穿件和管道通徑,將局部泄漏率總體指標二次分配給具體的貫穿件和隔離閥。參考浮動核電站示范工程的設計經驗,局部泄漏率的二次指標分配方案如表4所示。

表4 浮動核電站局部泄漏率指標分配Table 4 Distribution of local leakage rate indices of FNPP

3 泄漏率結果數值驗證及可行性分析

3.1 B類試驗泄漏率

如表4所示,浮動堆安全殼B類泄漏率試驗貫穿件包括換料口蓋、設備檢修口蓋、耐壓屏蔽圓門。受平臺空間限制,其結構型式與陸核設備或人員閘門有一定差異,一般采用單密封蓋、雙道O形密封圈的密封結構[14]。

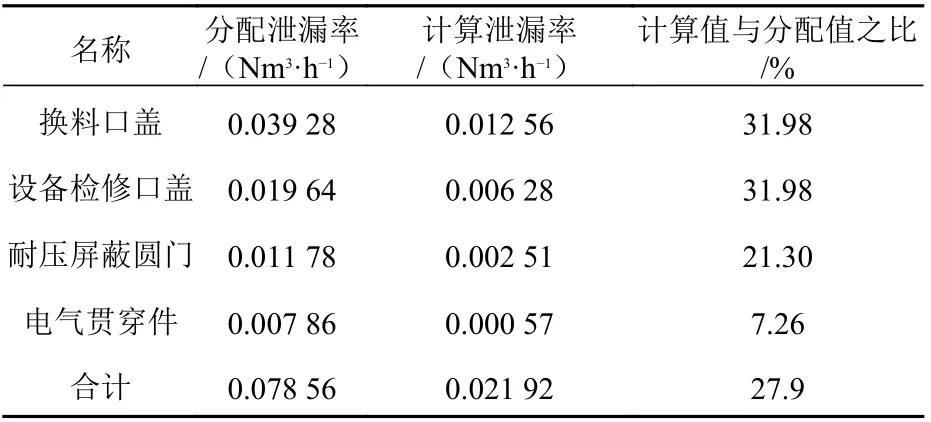

B類試驗泄漏率預報依據類似密封結構的實測泄漏率試驗,試驗模型為內圈直徑414 mm、外圈直徑478 mm、密封結構直徑14 mm的雙道O型結構。測量試驗壓力下不同壓縮量下的空氣泄漏率,最終實取單位長度密封邊界的泄漏率為0.001 Nm3/(h·m?1)。根據貫穿件開口周界長度,即可得相應貫穿件的泄漏率,如表5所示。

表5 貫穿件泄漏率的計算值及其與分配值之比Table 5 Calculated leakage rate and calculation-distribution ratio of penetrators

電氣貫穿件泄漏率參照GB/T 13538-2017[15]的安全殼完整性要求,包括開孔密封的電氣貫穿件設計在任何事故后的壓力和安裝后的環境溫度下的泄漏率不大于1×10?3Pa·m3/s,即3.6×10?5Nm3/h,則所有電氣貫穿件的泄漏總和為0.000 57 Nm3/h。

由表5可見,B類貫穿件泄漏率預報值與分配值之比約27.9%,設計余量較大,滿足標準要求。

3.2 C類試驗泄漏率

隔離閥泄漏率與其所屬管道通徑成正比例關系,陸核通常以閥門單位公稱直徑、單位時間的泄漏體積來控制閥門允許的泄漏率。本文調研了多個產品的設計數據,例如,安全殼設計壓力為0.45 MPa,上世紀生產的一般取8~12 (cm3·min?1)/cm,目前產品已到達2.5~3.0 (cm3·min?1)/cm。

參照《失水事故后流體系統的安全殼隔離裝置》EJ/T 331-92[16],本文按照保守的策略,假定閥門的密封性能如下:

1) 一般管道隔離閥:8 (cm3·min?1)/cm

2) 進、排風隔離閥:12 (cm3·min?1)/cm

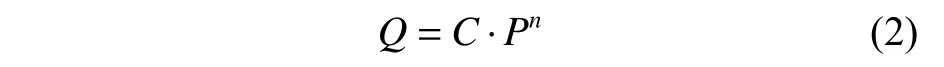

由于浮動核電站安全殼設計壓力較高,需要對泄漏率進行壓力修正,一種推薦的修正關系[17-18]如式(2)所示:式中:Q為泄漏量;C為待定常數;n為冪指數。EJ/T331-92推薦n=1/2,因此浮動核電站安全殼隔離閥泄漏率壓力修正系數為1.247 2。

根據浮動核電站設計方案,安全殼隔離系統一般管道通徑之和為278.8 cm,進、排風通徑分別為30 cm。主蒸汽(2×φ400)和給水管(2×φ200)由于不考慮參與局部泄漏試驗,在A類試驗時進行其密封性試驗,但在泄漏率統計分析的設計階段建議作為一般管道考慮。

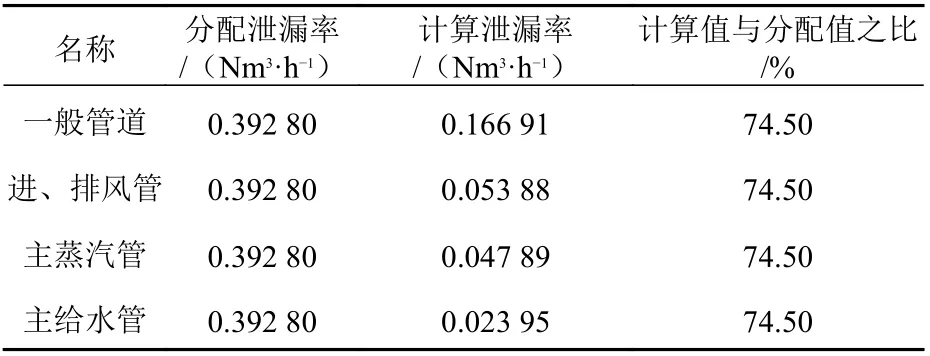

綜上所述,安全殼隔離閥泄漏率計算值及其占分配值的比例如表6所示。

表6 隔離閥泄漏率的計算值及其與分配值之比Table 6 Calculated leakage rate and calculationdistribution ratio for the islation valve

由表6可知,安全殼隔離系統所有隔離閥的泄漏計算值占分配值的比例之和約74.5%,設計余量較大,滿足標準要求。

3.3 與陸核的對比分析

秦山核電廠安全殼自由容積為55 400 m3,試驗壓力0.368 MPa,B、C類泄漏率試驗分配方案如下[19]:

1) B類貫穿件允許泄漏率分配。

(1)人員閘門、應急人員閘門、設備閘門10%La0;

(2)燃料運輸通道10%La0;

(3)電氣貫穿件10%La0。

2) C類隔離閥允許泄漏率分配。

(1)管道隔離閥25%La0;

(2)進、排風隔離閥5%La0。

秦山核電站與浮動核電站的泄漏率總體參數對比如表7所示。

表7 陸核與海核泄漏率總體參數對比Table 7 Comparison of overall parameters between landbased plant and FNPP

由上表可見,從控制安全殼整體泄漏率的角度考慮,浮動核電站與陸核B、C類試驗的全部貫穿件和隔離閥的綜合泄漏率均小于60%La0。

從泄漏率結果占分配值的比例分析,可以認為浮動核電站與陸核的上述比值的設計余量均較大,安全性較好。浮動核電站的C類泄漏率占比較陸核的高,主要原因是隔離閥泄漏分析直接沿用了陸核閥門的參數,同時還假設主蒸汽和給水管有泄漏。

另外,由于浮動核電站閥門通徑相對陸核的小得多,而小管徑閥門密封性更好,因此本文采用的分析方法偏保守,技術可行性較好。

4 結 論

本文根據標準規范和陸核經驗數據,開展了浮動堆安全殼泄漏率分配分析,研究表明泄漏率計算值小于分配值,且存在較大的設計余量。因此,綜合分析后給出如下結論及建議:

1) 安全殼整體泄漏率滿足3‰/24 h,整體安全殼實際允許泄漏率La0不超過最大允許泄漏La的75%。

2) B類和C類泄漏率不超過整體安全殼實際允許泄漏率La0的10%和50%。

為完善船用堆安全殼的設計理論,后續有必要開展鋼質安全殼打壓方法的研究,這些方面對安全殼結構力學性能、試驗的安全性以及經濟性具有重要影響。