回汽控制對艦用蒸汽動力系統的影響

宋漢江,張國磊,曾帥

1 中國人民解放軍92942部隊,北京 100161

2 哈爾濱工程大學 動力與能源工程學院, 黑龍江 哈爾濱 150001

0 引 言

艦用蒸汽動力系統的動態調節性能對其機動性有著決定性影響,尤其在緊急減速或換向操作工況下,由于增壓鍋爐需快速降低負荷,如果接近鍋爐負荷的極限調整速率,則極易引發鍋筒超壓故障。為了改善負荷急速變換過程中的艦船機動性能,回汽控制是有效措施之一[1]。所謂回汽控制,即是指在動態調節過程中將過剩的過熱蒸汽引入倒車汽輪機,避免汽包超壓以保護鍋爐。

國內相關學者針對回汽控制技開展了大量研究工作。朱泳等[2]針對回汽剎車與回汽保護技術進行了理論研究,包括該技術的概念與內涵、應用時機及約束條件等。朱泳等[3]分析了蒸汽動力艦船的回汽制動機理,并通過仿真實驗證明了回汽制動可以縮短制動時間,從而提高艦船的機動性能。史智俊等[4]研究了回汽保護之下的蒸汽動力系統特性,總結了急速降負荷過程中調節閥開度及開閥速度等因素對動力系統特性的影響規律。曾帥等[5]針對艦用蒸汽動力系統的主汽壓力控制方法開展了優化仿真,提出了比例積分微分?廣義預測控制(proportional integral derivative-generalized predictive control,PID-GPC)隱式控制方法,并對其改善效果進行了仿真驗證。張國磊等[6]對艦船快速減速過程中的主動回汽控制進行了仿真,分析了倒車閥開度、最大開度保持時間等控制條件對回汽控制效果的影響規律。

綜上所述,對于回汽控制在艦船換向過程中的調節作用,目前尚缺乏系統級的仿真描述及性能分析,為此,本文擬建立蒸汽動力系統的回汽控制仿真模型,并分析快速降負荷和艦船換向過程中的系統響應安全特性,用以為蒸汽動力系統運行方案優化提供參考。

1 蒸汽動力系統數學模型

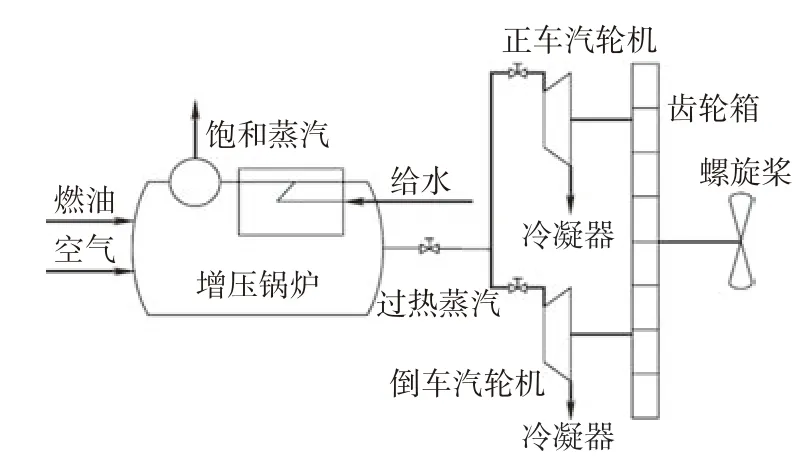

圖1所示為艦用蒸汽動力系統的基本結構,主要包括增壓鍋爐、正車汽輪機、倒車汽輪機、主蒸汽閥、正車調節閥、倒車閥、齒輪及螺旋槳等[6]。

圖1 船用蒸汽動力系統的基本結構Fig.1 Basic structure of marine steam power system

1.1 增壓鍋爐的數學模型

1.1.1 兩相區的數學模型

增壓鍋爐汽水兩相區包括鍋筒、水冷壁、對流蒸發管束等。建模假設如下:1)水冷壁和鍋筒均保持汽液兩相平衡,忽略事故用水及排污;2)下降管內的工質不發生沸騰,全部為過冷水,與外界沒有熱量交換;3)上升管內的汽、水均處于飽和狀態,汽液分布均勻且流速相同;4)鍋筒和上升管內各處的溫度和壓力同步變化,據此采用集總參數法建立兩相區動態數學模型[7-9]。

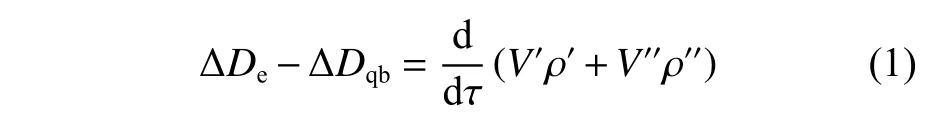

質量守恒方程:

式中: ΔDe和 ΔDqb分 別 為兩相區 進 口工質 流 量 和出口工質流量的變化量,kg/s;τ為時間,s;V′,V′′分別為兩相區內飽和水和飽和蒸汽的體積,m3;ρ′,ρ′′分別為兩相區內飽和水和飽和蒸汽的密度,kg/m3。

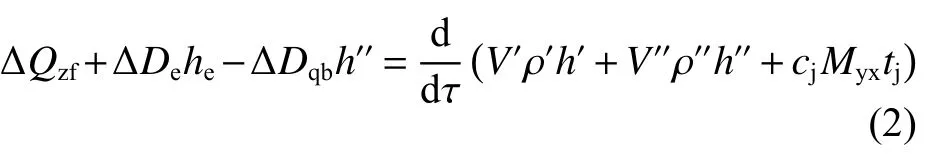

能量守恒方程:

式中: ΔQzf為兩相區吸熱量的變化量,kJ/s;he,h′,h′′分別為進口工質焓值、飽和水焓值、飽和蒸汽焓值,kJ/kg;cj為兩相區金屬的比熱容,kJ/(kg·℃);Myx為 兩相區金屬的有效質量,kg;tj為兩相區金屬的溫度,℃。

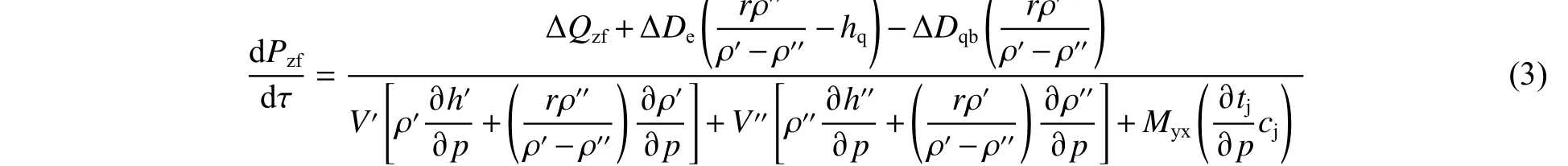

聯立式(1)和式(2)并結合體積守恒方程,即可得到增壓鍋爐兩相區的壓力方程:

式中:Pzf為兩相區壓力,MPa;r為汽化潛熱,kJ/kg;hq為鍋筒給水焓,kJ/kg;p為兩相區瞬態壓力,MPa。

1.1.2 單相區的數學模型

經濟器、過熱器屬于單相工質熱交換區,本文將采用集總參數法建模,并提出如下簡化和假設:1)汽水工質沿管長做一元均相流動,以出口參數作為集總參數;2)煙氣質量流量沿流動方向守恒。

質量守恒方程:

式中:V為單相受熱面內工質的總體積,m3;ρ單相受熱面內工質的平均密度,kg/m3;Di,Do分別為單相受熱面進口、出口的工質流量,kg/s。

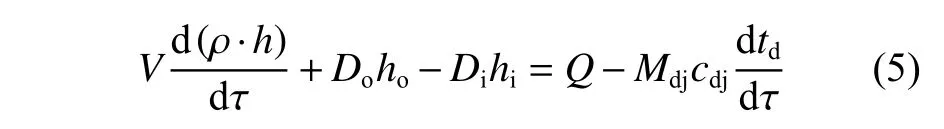

能量守恒方程:

式中:h為單相受熱面內工質的平均焓值,kJ/kg;hi,ho分別為單相受熱面進口、出口的工質焓值,kJ/kg;Q為單相受熱面金屬的吸熱量,kJ/s;Mdj為單相受熱面金屬的有效質量,kg;cdj為單相受熱面金屬的比熱容,kJ/(kg·℃);td為單相受熱面金屬的溫度,℃。

1.1.3 爐膛燃燒的數學模型

爐膛輸入燃油和空氣,經過增壓鍋爐爐膛內的化學燃燒而釋放熱能并產生煙氣,其傳熱方式主要包括對流放熱、輻射放熱和熱傳導3種。對于燃燒過程,本文將采用零維模型,將各物理量視為均值,并提出如下簡化和假設:1)將煙氣視為均勻工質;2)假定爐膛煙氣的壓力不變。

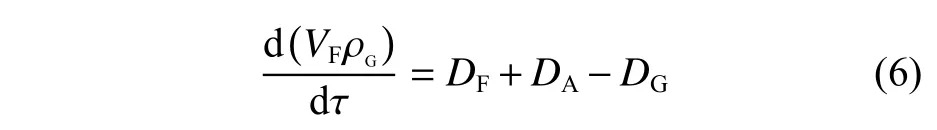

質量守恒方程:

式中:VF為 爐膛煙氣的容積,m3;ρG為爐膛煙氣的平均密度,kg/m3;DF為 燃油流量,kg/s;DA為空氣流量,kg/s;DG為爐膛出口的煙氣流量,kg/s。

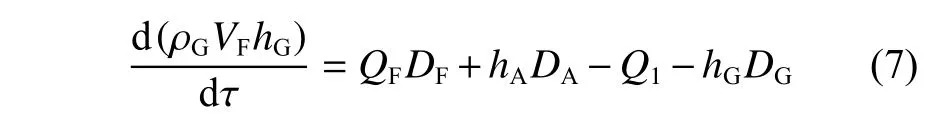

能量守恒方程:

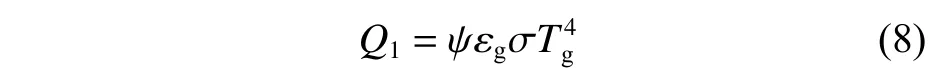

式中:hG為爐膛出口煙氣的焓值,kJ/kg;QF為單位燃料產生熱量,kJ/kg;hA為空氣的入口焓值,kJ/kg;Q1為燃燒過程中爐膛的總輻射熱量,kJ/s,且

式中:ψ為爐膛煙氣輻射熱有效系數;εg為煙氣黑度;σ為黑體輻射常數;Tg為煙氣溫度,K。

1.1.4 燃油流量的數學模型

由于本文系統中的燃油調節閥采用了節流滑閥,故其燃油流量與閥前后的壓差為正比關系。閥門的流量特性為

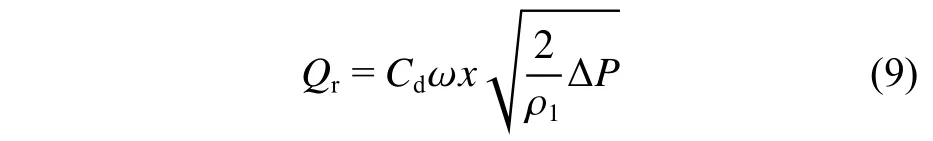

式中:Qr為通過滑閥的流量,kg/s;Cd為流量系數ω為面積梯度;x為滑閥開度;ρ1為通過滑閥的工質密度,kg/m3;ΔP為滑閥的前后壓差,MPa。

1.2 渦輪增壓機組的數學模型

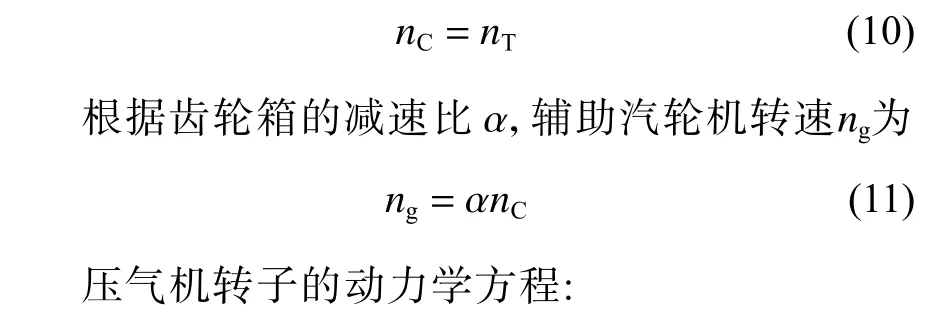

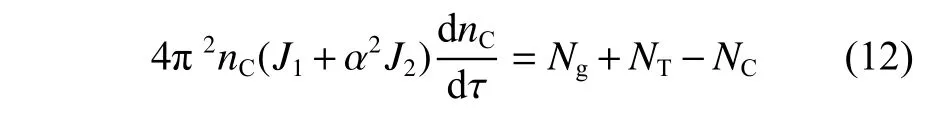

壓氣機轉速nC和 煙氣渦輪轉速nT的平衡關系[10]為;

式中:J1為壓氣機和渦輪轉子的轉動慣量之和,kg/m2;J2為 輔 助 汽 輪 機 轉 子 的 轉 動 慣 量,kg/m2;Ng,NT,NC分別為輔助汽輪機、煙氣渦輪、壓氣機的功率,kW。

1.3 主汽輪機的數學模型

1.3.1 調節級汽輪機的數學模型

調節級汽輪機的流量方程[11]:

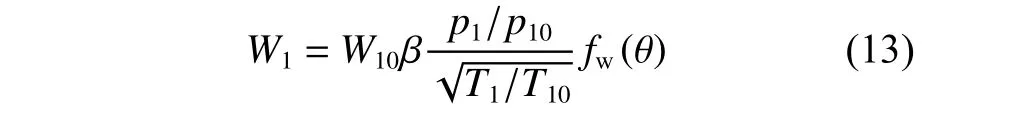

式中:W1和W10分別為調節級汽輪機在變工況和設計工況下的工作流量,kg/s;β為流量修正系數;p1和p10分別為變工況和設計工況下的進口蒸汽壓力,MPa;T1和T10分別為變工況和設計工況下的進口蒸汽溫度,K;fw(θ)為閥門開度與流量之間的擬合公式,其中 θ為閥門開度。

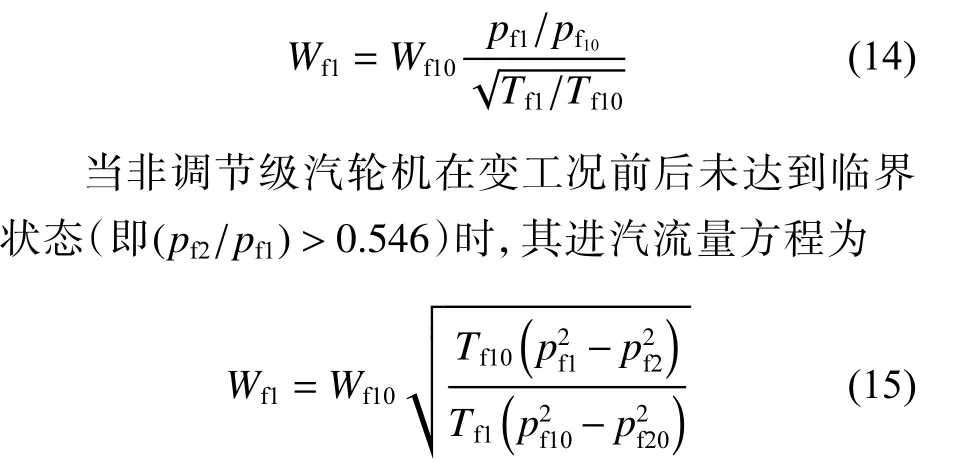

1.3.2 非調節級汽輪機的數學模型

設定Wf1,Wf10分別為變工況和設計工況下的蒸汽流量,kg/s;Tf1,Tf10分別為變工況和設計工況下的蒸汽進口溫度,K;pf1,pf2和pf10,pf20分別為變工況和設計工況下的蒸汽進口壓力、出口壓力,MPa。

當非調節級汽輪機在變工況前后處于臨界狀態時,其進汽流量方程為

對于效率遠低于正車級汽輪機的倒車級汽輪機,可以參照非調節級汽輪機的仿真模型進行建模,選取0.25~0.35的正車級汽輪機效率即可。

1.4 推進裝置的數學模型

式中:Kt為 螺旋槳推力系數;ρ2為 海水密度;n為螺旋槳轉速;D為螺旋槳直徑,m;KQ為螺旋槳轉矩系數。

2 仿真模型及驗證

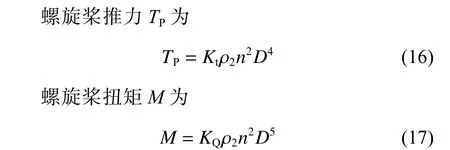

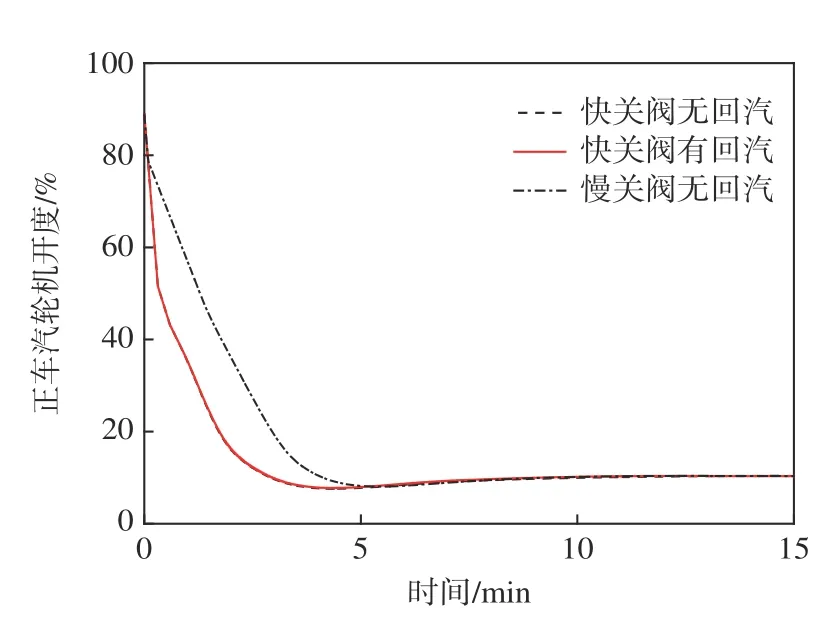

表1所示為艦用蒸汽動力系統仿真模型在正車高速工況、低速工況和倒車工況下的穩態參數計算值與試驗值對比結果,其中所有數據均以試驗值為基準進行了歸一化處理。由表1可知,各參數誤差均在5%內,這說明該模型可以滿足動態仿真計算的精度要求。

表1 仿真值及相對誤差Table 1 Simulation values and relative errors

3 仿真結果及分析

為了驗證回汽控制對蒸汽動力系統的動態控制效果,本節將分別在緊急減速工況和換向工況下針對3種控制條件進行仿真分析:1)正車進汽調節閥快速關閉,不使用回汽功能的控制方式(簡稱快關閥無回汽工況);2)正車進汽調節閥快速關閉,使用回汽功能的控制方式(簡稱快關閥有回汽工況);3)正車進汽調節閥慢速關閉,不使用回汽功能的控制方式(簡稱慢關閥無回汽工況)。

在仿真過程中,增壓鍋爐將采用變偏置雙交叉限幅燃耗控制策略[12],以主蒸汽壓力為控制目標,而燃油量及助燃空氣量則將采用交叉限幅控制以避免產生“冒黑煙”、“冒白煙”的燃燒惡化現象。同時,為了便于描述,本節仿真數據將全部進行歸一化處理。

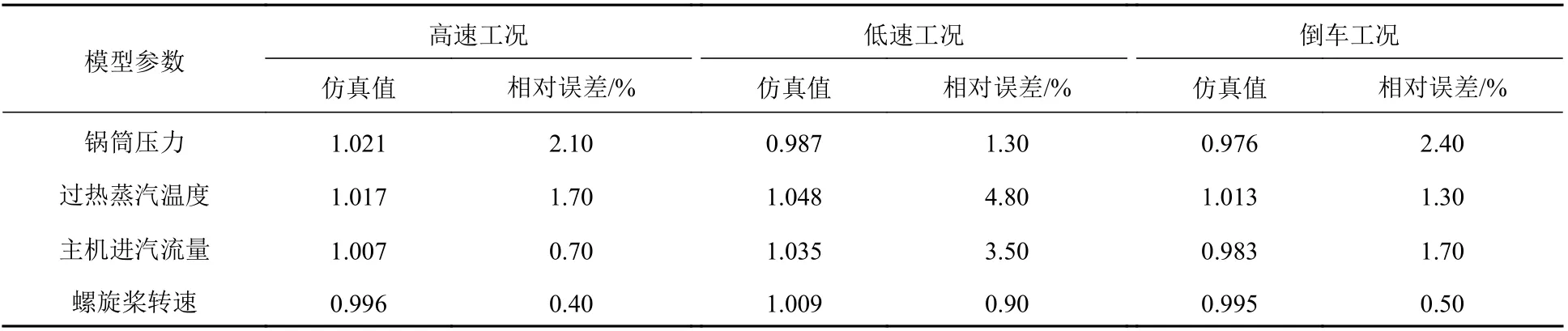

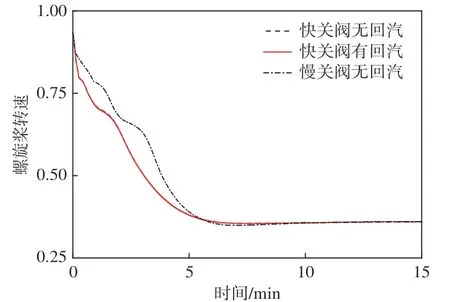

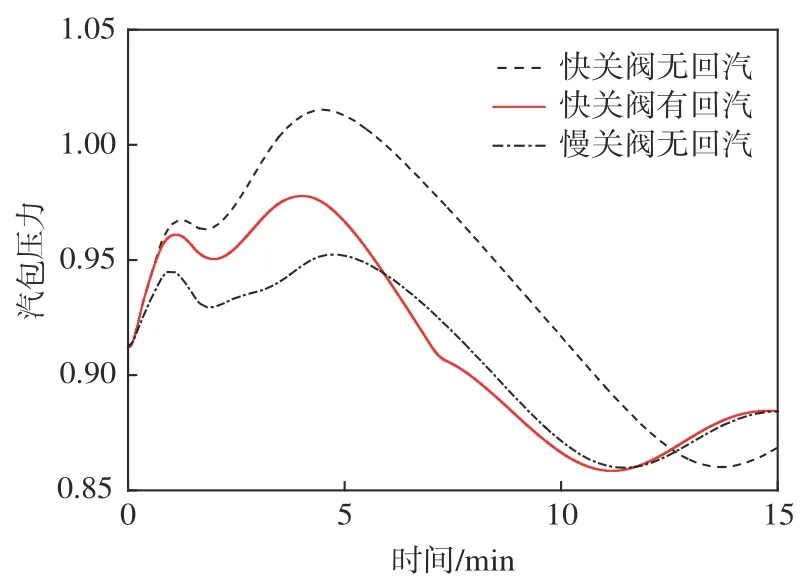

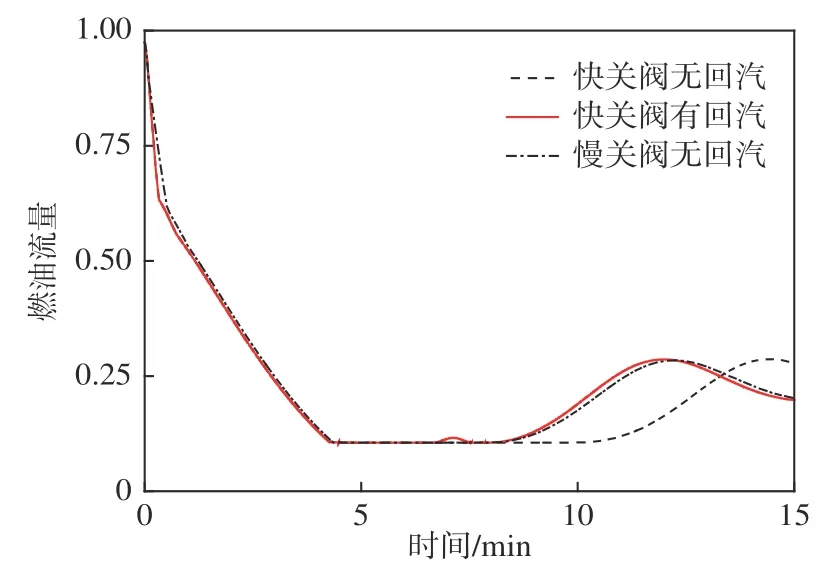

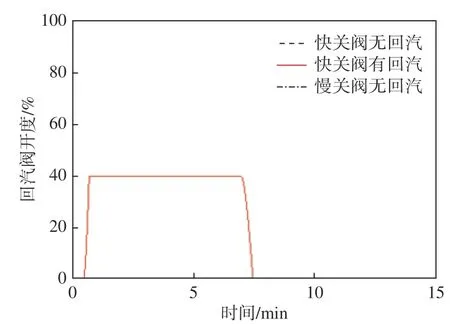

3.1 緊急減速工況下的系統動態特性

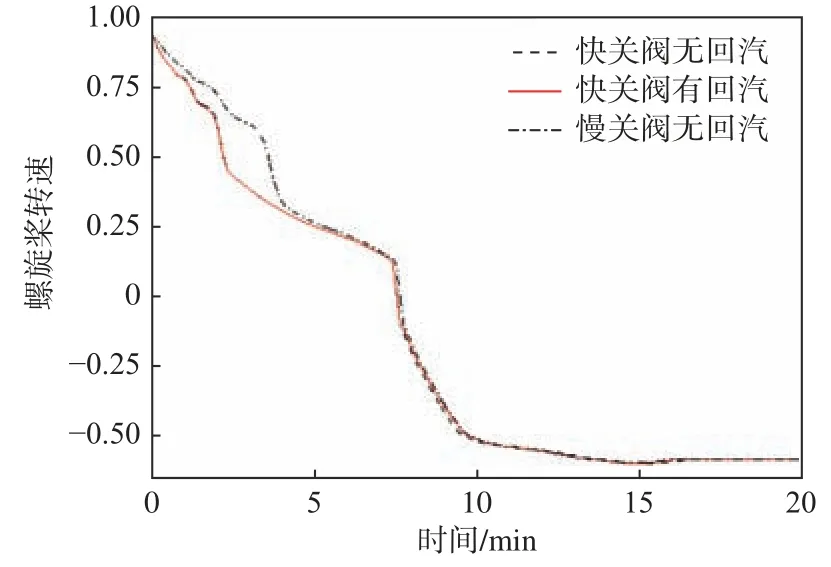

在緊急減速工況下,蒸汽動力系統的主要參數響應曲線如圖2~圖7所示。當緊急減速指令發出之后,正車進汽閥開度將快速減小(圖2)。在快速關閉正車進汽閥條件下,2條快速關閉正車進汽閥的螺旋槳轉速響應曲線基本重合(圖3),且其下降速度快于慢關閥過程:快關閥過程的螺旋槳轉速約7 min達到穩定值,而慢關閥過程約為10 min。

圖2 減速過程中正車閥閥位的響應曲線Fig.2 Response of ahead valve position during deceleration

圖3 減速過程中螺旋槳轉速的響應曲線Fig.3 Response of propeller speed during deceleration

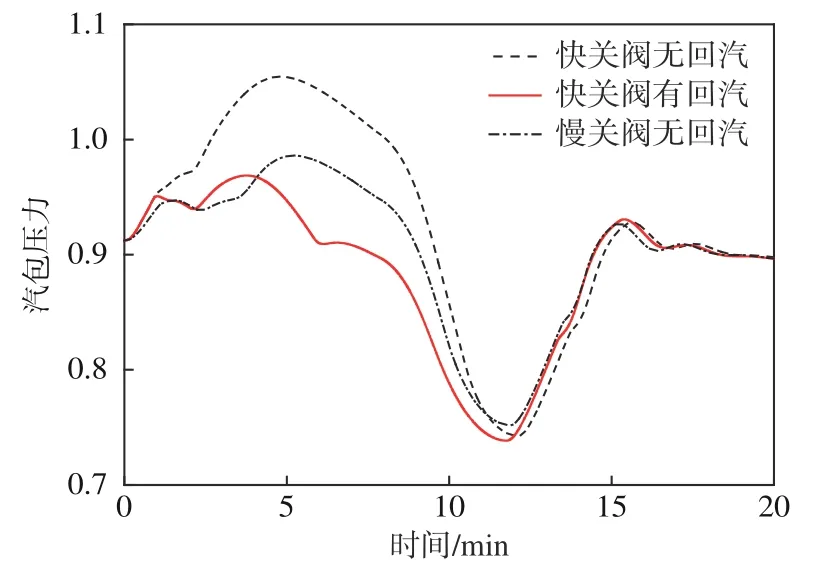

從圖4所示的鍋筒壓力曲線可見:快關閥無回汽工況下,鍋筒壓力最高為1.015,出現了超壓現象且始終高于其他2個工況;快關閥有回汽工況下,鍋筒壓力也有所升高,但由于回汽釋放了動力系統的部分能量,故其鍋筒壓力沒有超過規定限值;慢關閥無回汽工況下,由于負荷下降過程的耗時較長,所以沒有出現鍋筒超壓現象。

圖4 減速過程中鍋筒壓力的響應曲線Fig.4 Response of boiler drum pressure during deceleration

從圖5所示的燃油流量曲線可見:在自動控制作用下,燃油流量動態曲線與鍋筒壓力的變化規律密切相關:快關閥過程的鍋筒壓力升高較快,故其燃油流量響應更為迅速,而慢關閥過程的燃油流量調節則略為滯后。

圖5 減速過程中燃油流量的響應曲線Fig.5 Response of fuel flow during deceleration

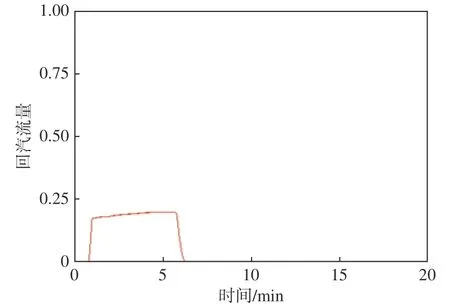

從圖6為所示的減速過程中倒車閥開度響應曲線可見:在快關閥有回汽工況下,當鍋筒壓力達到回汽控制設定的觸發壓力時,倒車閥將迅速開至設定開度并保持不變,直至鍋筒壓力降至設定壓力之后,倒車閥才會快速關閉。在2種無回汽工況減速過程中,倒車閥始終保持關閉狀態。

圖6 減速過程中倒車閥開度的響應曲線Fig.6 Response of astern valve position during deceleration

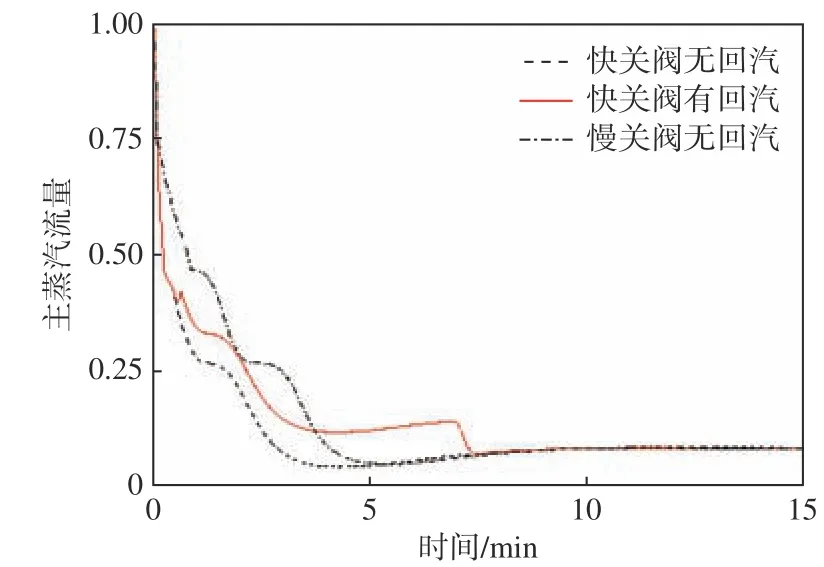

從圖7所示的減速過程中進入主機的蒸汽流量響應曲線可見:在2種快關閥工況減速過程中,正車汽輪機進汽量的變化趨勢與螺旋槳轉速響應曲線基本一致。在倒車閥開啟之后,有回汽工況下的主蒸汽流量(因存在回汽量)多于無回汽工況;在回汽閥關閉之后,有回汽工況與無回汽工況的蒸汽流量相同;有回汽工況下的鍋筒壓力控制效果明顯優于快關閥無回汽工況。

圖7 減速過程中主蒸汽流量的響應曲線Fig.7 Response of main steam flow during deceleration

仿真結果表明:回汽控制可以在保證鍋筒壓力不超壓的情況下加快減速過程;對于緊急減速工況,其穩定耗時比無回汽條件減少了3 min左右,且綜合控制效果更優。

3.2 換向工況下的系統動態特性

換向工況下蒸汽動力系統的主要參數響應曲線如圖8~圖12所示。當換向操作指令發出之后,主汽輪機進汽閥將快速減小。圖8中,當螺旋槳轉速為負值時,即表示倒車航行。從圖8可以看出:2條快速關閉正車進汽閥的曲線重合;在快關閥條件下,換向過程約耗時15 min結束;在慢關閥條件下,螺旋槳轉速的下降速度較慢,大約耗時16 min才能達到穩定值。從圖9所示的鍋筒壓力響應曲線可以得出:在快關閥無回汽工況下,鍋筒壓力最高為1.088,出現了超壓現象;快關閥有回汽工況下,鍋筒壓力也有所升高,但沒有出現超壓現象;慢關閥無回汽工況下,鍋筒壓力的升高幅度大于有回汽控制工況,但沒有出現鍋筒超壓現象。從圖10所示的燃油流量響應曲線可見,在回汽控制條件下,燃油流量的調節響應更為迅速。

圖8 換向過程中螺旋槳轉速的響應曲線Fig.8 Response curve of propeller speed in reversing process

圖9 換向過程中鍋筒壓力的響應曲線Fig.9 Response curve of boiler drum pressure in reversing process

圖10 換向過程中燃油流量的響應曲線Fig.10 Response curve of fuel flow in reversing process

從圖11和圖12分別所示的主蒸汽流量和回汽流量的響應曲線可見:在鍋筒壓力達到回汽控制設定的觸發壓力時,倒車閥將迅速開至設定開度并保持不變,回汽流量因主蒸汽壓力變化而稍有波動;當鍋筒壓力降至設定壓力之后,倒車閥將快速關閉,而回汽流量將減少為0。

圖11 換向過程中主蒸汽流量的響應曲線Fig.11 Response curve of main steam flow in reversing process

圖12 換向過程中回汽流量的響應曲線(快關閥有回汽)Fig.12 Response curve of steam backflow in reversing process(quick closing valve with back-steam)

仿真結果表明:回汽控制可以在不增加換向時間的前提下,使鍋筒壓力一直保持正常,從而避免超壓問題。

4 結 論

本文建立了艦用蒸汽動力系統的仿真模型,分別對艦船緊急減速過程和換向過程的回汽控制效果開展了仿真分析,主要結論如下:

1)回汽控制可以有效降低鍋筒壓力的上升速度和幅度,以避免緊急減速和換向過程中的鍋筒超壓問題,從而保證動力系統在安全范圍內運行。

2)回汽控制可以提升蒸汽動力系統的機動性能,將緊急減速過程和換向過程的穩定耗時分別縮短了3 min和 1 min左右。