復合材料平尾接頭力學性能研究

強 鋒,陳普會,陽 奧

(1.南京航空航天大學航空學院,南京 210016;2.上海飛機設計研究院,上海 201206)

復合材料因其輕質高強、耐疲勞和耐腐蝕等優點,被廣泛應用于飛機主承力結構中[1?2]。而飛機主承力結構之間,一般通過設計相應的連接結構傳遞載荷。復合材料接頭作為常見的連接結構,在傳力路徑中,它的載荷工況復雜,多數情況下,接頭之間通過螺栓連接在一起,螺栓孔邊應力集中導致結構可靠性降低。因此,復合材料接頭的連接設計是飛機結構設計中至關重要的一環[3?4],國內外學者對此做了大量研究。

牛芳芳[5]對復合材料連接技術研究現狀進行了概述,指出樹脂基復合材料的連接方式主要有機械連接、膠接連接及混合連接,而機械連接相比于其他連接方式連接結構強度更高。Christos 等[6]提出了一種基于疊加效應的復合材料耳片擠壓失效的解析算法,計算結果與試驗吻合較好,并采用該解析法對凸耳的幾何形狀進行了優化。孫濤等[7]采用孔邊應力函數解析算法,計算了復合材料機械連接結構失效區域的應力分布,該方法從應力分布角度闡明了不同破壞模式發生的原因。

然而,在復雜載荷工況下,解析法的計算較為困難。工程應用中普遍采用試驗與有限元相結合的方法,以預測復合材料機械連接結構的強度和破壞模式。Kyle 等[8]、Cécile 等[9]對三維編織復合材料連接結構進行了試驗研究與數值計算,分析了三維編織復合材料連接結構的失效過程。郭麗君等[10]利用試驗和仿真,分析了復合材料纏繞接頭的損傷過程。曹躍杰等[11]通過掃描電鏡(Scanning electron microscope,SEM)技術觀察薄層復合材料螺栓連接結構的損傷形貌和變形特征,發現薄層層壓板對初始損傷裂紋具有抑制作用。唐玉玲等[12]、蔡正林等[13]研究了復合材料接頭相關參數(鋪層順序、孔徑、預緊力、寬徑比和端徑比等)對連接結構性能的影響。邵家儒等[14]應用有限元方法,研究了搭接形式對機身與機翼間復合材料螺栓連接結構應力分布的影響,結果表明雙搭接的螺栓連接結構強度更高。

目前,對于復合材料接頭的研究已經較為成熟,但大部分研究并未考慮飛機實際結構中接頭的載荷工況,很難轉化為工程應用。因此,本文針對某復合材料平尾接頭,設計了試驗件及試驗夾具,并進行了靜力試驗。在試驗的基礎上,基于連續介質損傷力學模型與二維Hashin 失效準則,采用ABAQUS 有限元軟件對試驗進行仿真分析。結合試驗和數值計算結果,驗證了模型的準確性,闡明了復合材料平尾接頭在靜力載荷工況下的漸進損傷過程。

1 接頭靜力試驗

1.1 試驗件

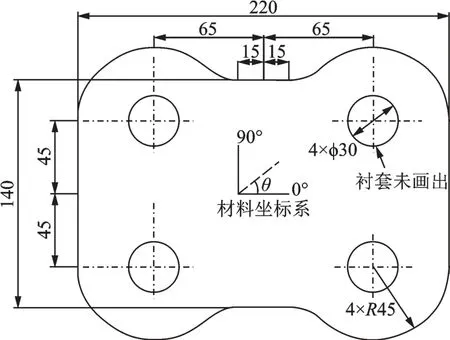

在實際結構中,復合材料平尾接頭與平尾前、后梁結構一體成型,整體加工成本過高且尺寸過大,為了節約成本、提高試驗可行性,設計了復合材料平尾接頭試驗件,其中外翼前梁接頭、中央翼前梁接頭試驗件除厚度不同外,其余尺寸相同,如圖1 所示。

試驗件由樹脂傳遞模塑(Resin transfer mold?ing,RTM)成型工藝制造,該工藝具有低成本、高生產效率和無污染等優點[15]。為了盡可能避免試驗件切口損傷、層間分層,采用水切割工藝對試驗件進行打孔。打孔完成后,為了減緩加載時孔邊應力集中現象,在加載孔處安裝了襯套(圖1 中未畫出)。

兩種試驗件鋪層形式不同,外翼前梁接頭試驗件的鋪層角度、鋪層順序為[0/45/45/0/0/45/0*/0*/45/0*/45/0/0*/45/0*/45/0*/0/45/0*/45/0*/45/0*/0/45/45/45],共28 個鋪層;中央翼前梁接頭試驗件的鋪層角度、鋪層順序為[0/45/0*/0/45/0*/45/0*/45/45/0*/45/0/0*/45/0/0/45/0*/45/0/0*/45/0*/0/45/0*/0/45/0/45/0/0/45/0*/45/0*/45/0/0/45/0*/0/45/0*/45/0/45/0*/45/0/0*/45/0*/45/0],共56 個鋪層。其中,帶“*”的鋪層材料為碳纖維單向帶(HFW160PA?A3?1000),其余鋪層材料為碳纖維正交雙向織物(HFW220TA?A3?2/2?1000)。

除此之外,圖1 中還標注了材料坐標系及試驗載荷角θ,θ定義為試驗載荷方向與0°鋪層纖維方向的夾角(逆時針為正,順時針為負)。

圖1 外(中央)翼前梁接頭試驗件尺寸示意圖(單位:mm)Fig.1 Dimension diagram of test piece of outer (central)wing front beam joints (unit:mm)

1.2 加載方案及夾具設計

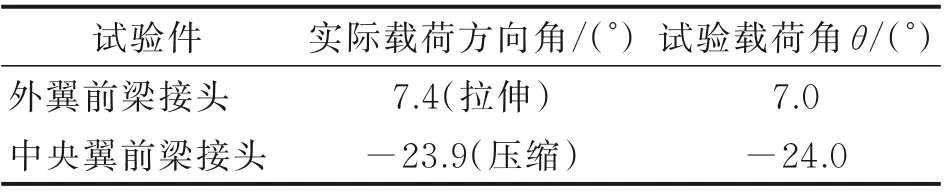

由于外翼前梁接頭、中央翼前梁接頭均是雙耳片孔接頭,兩個耳片孔均傳遞載荷,且表現為其中一個孔受擠壓,另一個孔受拉伸。在保證試驗結果可靠性的前提下,為了提高試驗的可行性,現僅進行危險孔單孔加載。根據文獻[16]及工程數據,在平尾實際載荷工況的基礎上,確定靜力加載方案,見表1。

表1 靜力加載方案Table 1 Static loading scheme

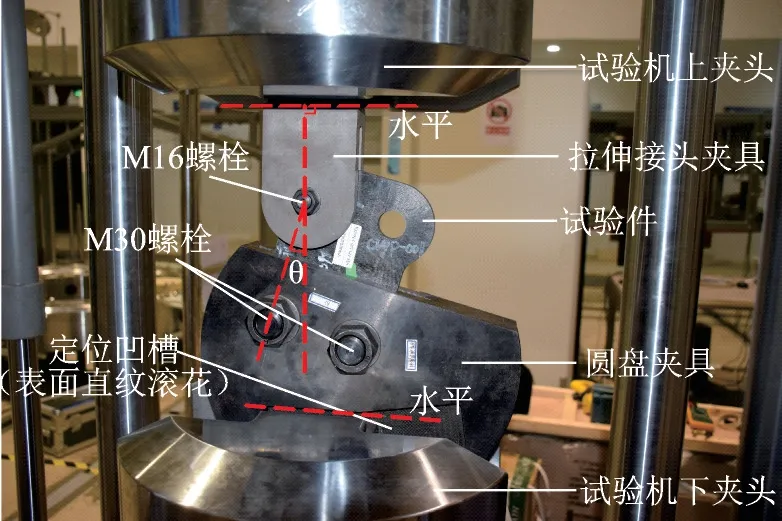

試驗時,為了保證試驗載荷方向與θ角一致,設計了用于接頭靜力試驗的專用夾具,如圖2 所示(注:實際夾具沿厚度方向一分為二)。由于外翼前梁接頭和中央翼前梁接頭θ角度不同,因此,兩種接頭圓盤夾具的定位凹槽部分開槽角度不同。

圖2 試驗夾具示意圖Fig.2 Schematic diagram of test clamps

1.3 試驗準備

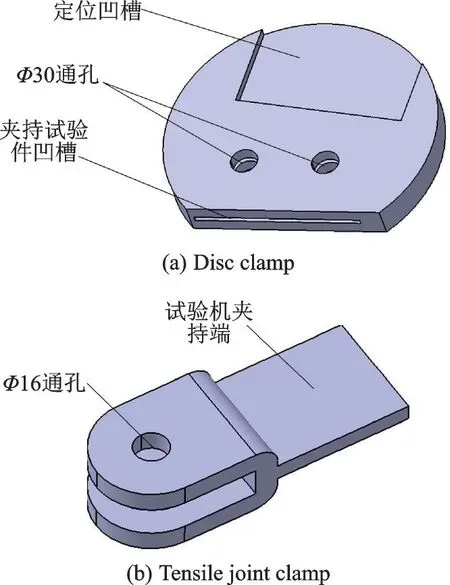

試驗件與夾具的裝配圖如圖3 所示。加載前,需要將試驗件與夾具連接在一起裝夾到試驗機上。試驗件通過兩個M30 螺栓裝夾到圓盤夾具中,再用試驗機下夾頭水平夾緊圓盤夾具的定位凹槽部分,然后把拉伸接頭夾具裝夾到試驗機上夾頭,并通過一個M16 螺栓與試驗件連接,最后再用扭矩扳手擰緊螺栓(M16、M30 螺栓的擰緊力矩分別為220 N·m、322 N·m)。

圖3 試驗件與夾具裝配示意圖Fig.3 Assembly diagram of test piece and clamps

試驗時,試驗機下夾頭固定,載荷通過試驗機上夾頭移動施加。正式試驗前先進行預試驗,外翼前梁接頭試驗件的預試驗載荷為30 kN,中央翼前梁接頭試驗件的預試驗載荷為50 kN,當預試驗的載荷隨著位移線性增加時,證明裝配間隙及試驗機平臺間隙已被消除,兩次預試驗完成后,進行正式試驗,外翼前梁接頭試驗加載速率為0.1 mm/min,中央翼前梁接頭試驗加載速率為0.5 mm/min。

2 試驗結果

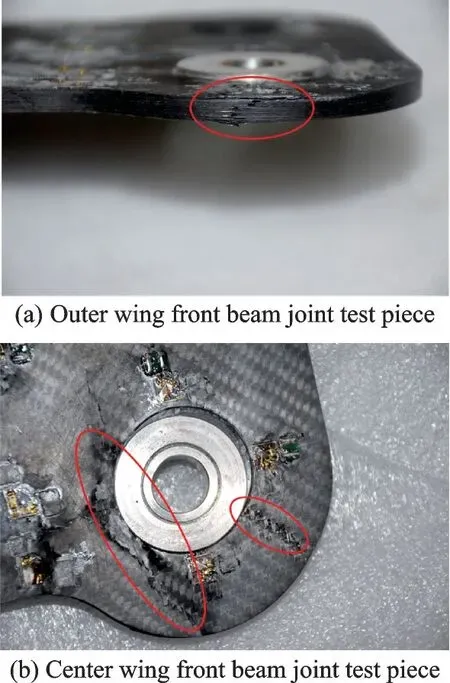

試驗是在MTS Model 311.31 萬能試驗機上進行的。按照試驗方案,進行試驗件的裝夾,裝夾完成后,先進行兩次預試驗,再進行正式試驗。試驗結束后,將試驗件拆卸下來觀察試驗件的破壞模式,見圖4。其中,外翼前梁接頭試驗件的極限載荷為92.7 kN,中央翼前梁接頭試驗件的極限載荷為192.0 kN。

從圖4(a)中可以看出,外翼前梁接頭在一定角度的拉伸載荷作用下,最終失效模式為孔邊纖維拉伸斷裂,斷裂面垂直于載荷方向;從圖4(b)中可以看出,中央翼前梁接頭在一定角度的壓縮載荷作用下,初始破壞模式為孔邊纖維和基體壓縮破壞,同時襯套也發生了明顯的滑移,由于中央翼前梁接頭鋪層厚度是外翼前梁接頭鋪層厚度的2 倍,承載能力較強,隨著孔邊擠壓應力進一步增大,壓縮破壞的區域不斷擴大,破壞模式逐漸轉變為載荷方向兩側孔邊纖維的拉伸斷裂,最終試驗件失去承載能力。

圖4 外(中央)翼前梁接頭破壞模式Fig.4 Failure modes of outer (central)wing front beam joint

3 有限元模型

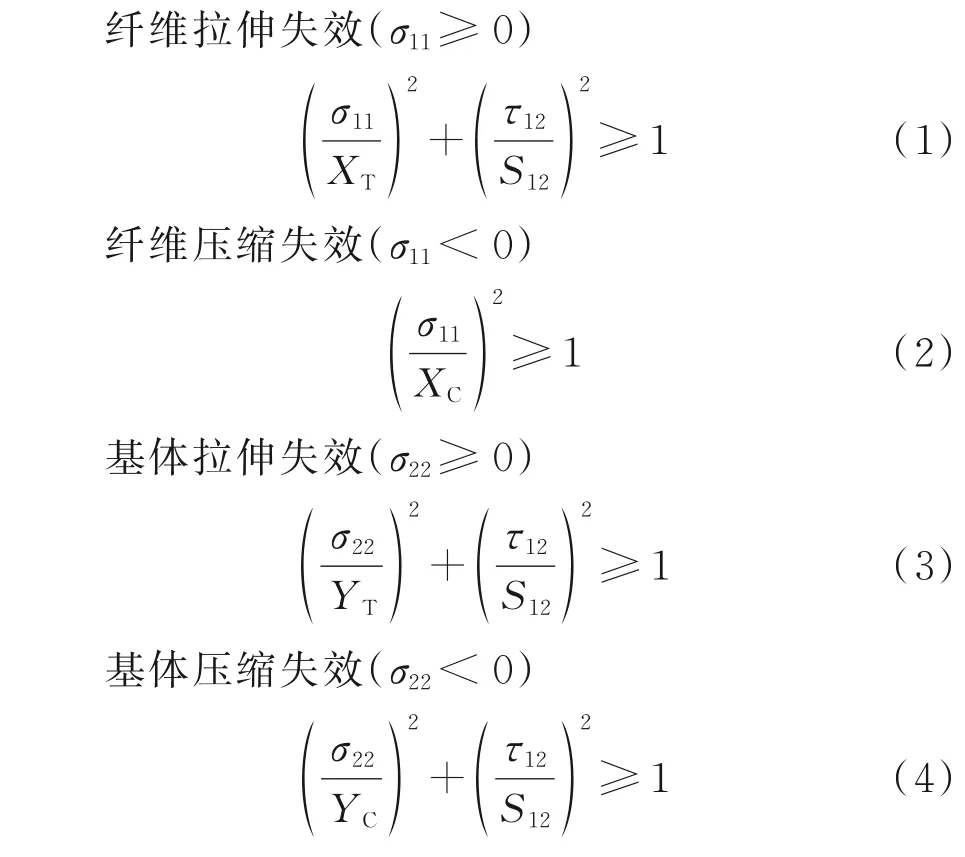

3.1 復合材料失效判據及性能退化策略

目前,復合材料的失效準則分為兩大類:(1)不區分失效模式,例如最大應力準則、最大應變準則、Tsai?Hill 失效準則[17]等;(2)區分失效模式,例如Hashin 失效準則[18]、Puck 失效準則[19]等。其中二維Hashin 失效準則計算簡單且適用性強,能夠準確預測大部分復合材料層壓板的失效。因此,本文選擇二維Hashin 失效準則作為復合材料平尾接頭的失效判據,該準則區分了4 種不同的失效模式,具體公式為

式中:XC為纖維方向的壓縮強度,XT為纖維方向的拉伸強度,YC為基體方向的壓縮強度,YT為基體方向的拉伸強度,S12為縱橫剪切強度。

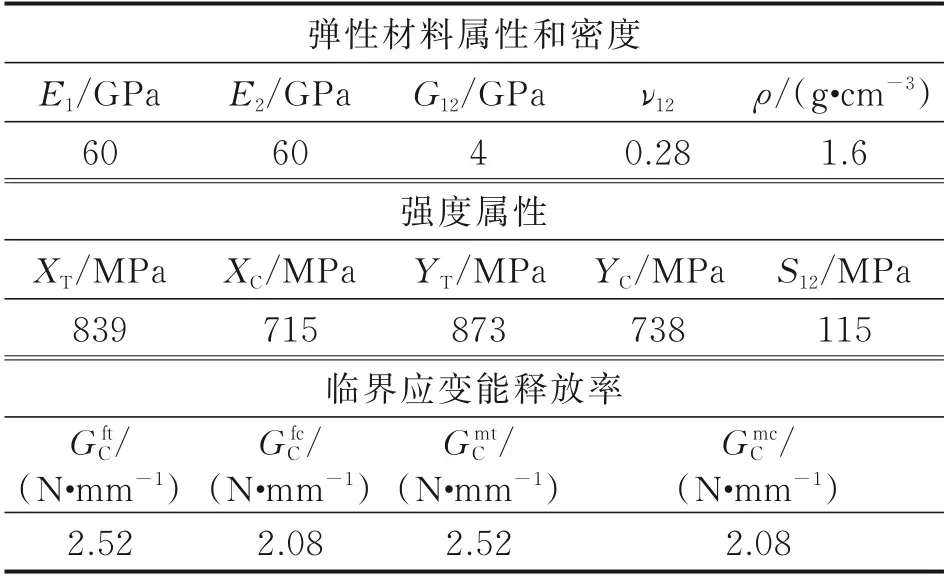

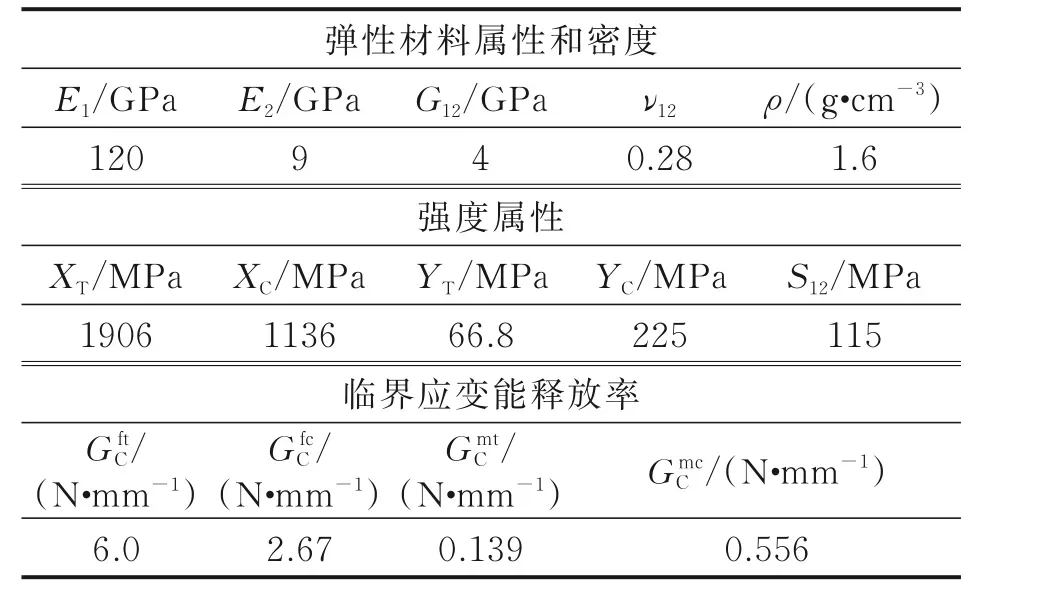

在復合材料發生損傷后,需要進行剛度折減。目前,復合材料的性能退化方法主要分為兩種:直接剛度折減法、漸進損傷模型。直接剛度折減法中,折減系數的選取依賴大量試驗數據和工程經驗,選取不當會造成數值計算矩陣奇異;而漸進損傷模型通過損傷狀態變量來描述材料的損傷過程,引入了材料應變能釋放率的概念[20]。因此,本文選擇較為常用的線性漸進損傷模型作為復合材料性能退化方法。本文復合材料參數見表2,3。

表2 HFW220TA?A3?2/2?1000 復合材料單向板材料屬性Table 2 Material properties of HFW220TA?A3?2/2?1000 composite unidirectional laminate

3.2 復合材料接頭有限元建模

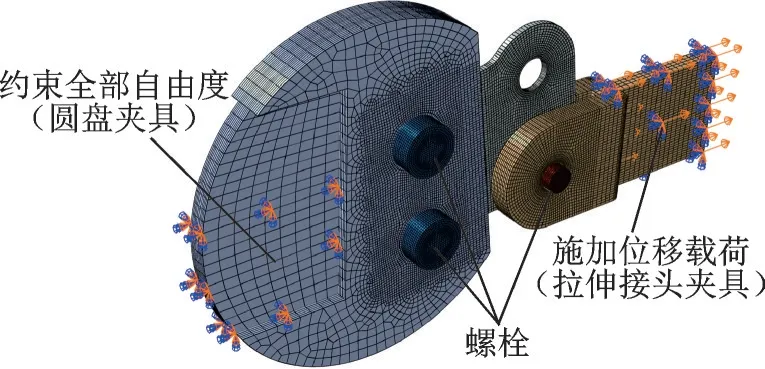

為了分析復合材料平尾接頭的損傷過程,利用ABAQUS 有限元軟件,建立了復合材料平尾接頭靜力試驗的有限元模型,如圖5 所示(外翼前梁接頭、中央翼前梁接頭載荷方向不同)。

圖5 外(中央)翼前梁接頭有限元模型Fig.5 Finite element model of outer (central) wing front beam joints

將螺栓螺母簡化為一個零件,接觸算法采用“硬接觸”,摩擦因數為0.2,不考慮螺栓與孔之間的間隙;試驗件采用連續殼單元(SC8R)模擬,螺栓和夾具都采用線性減縮積分單元(C3D8R)模擬,厚度方向網格尺寸約為2 mm;載荷及邊界條件:圓盤夾具與試驗機接觸面固支,拉伸接頭夾具與試驗機接觸面施加位移載荷。

表3 HFW160PA?A3?1000 復合材料單向板材料屬性Table 3 Material properties of HFW160PA?A3?1000 composite unidirectional laminate

4 試驗與有限元結果對比

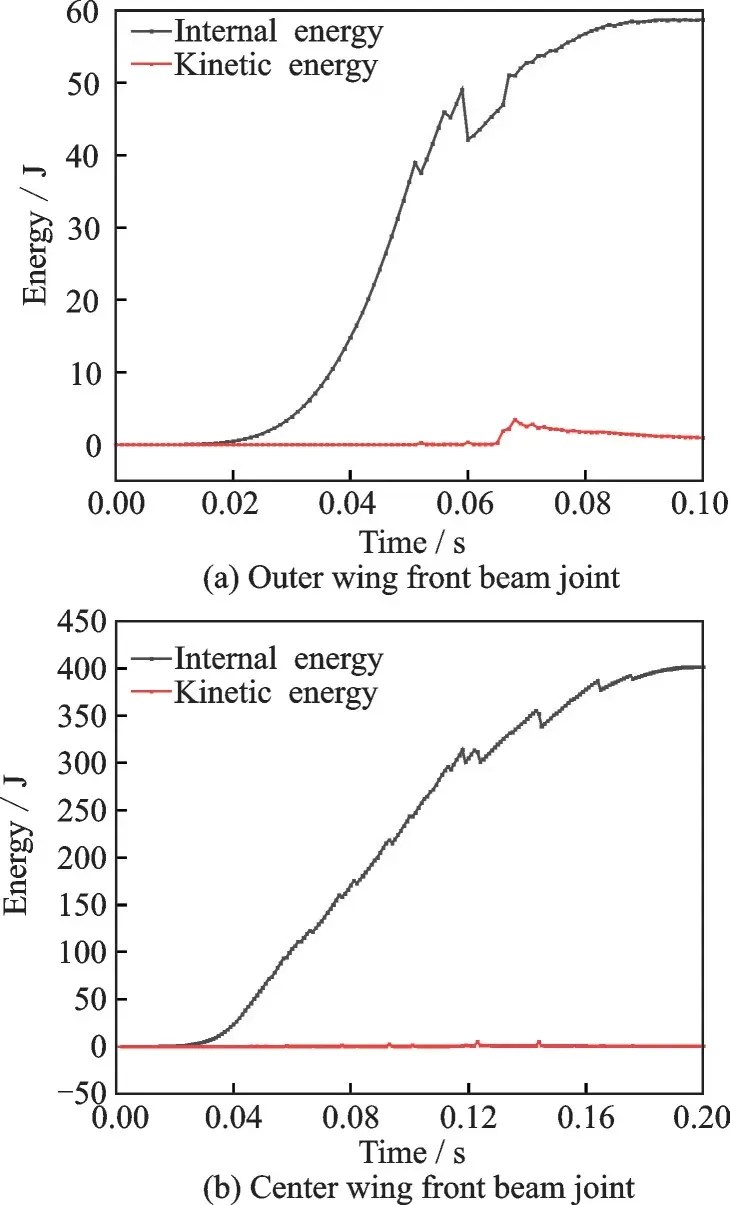

有限元計算采用了顯式分析,顯式分析過程中的能量曲線如圖6 所示,圖6 中可以看到除加載初始階段外,在整個分析過程中,模型動能占內能的百分比始終小于5%,慣性力的影響可以忽略不計,因此靜力分析的計算結果是較為真實的。

圖6 平尾接頭有限元顯式分析能量曲線Fig.6 Explicit analysis of energy curves of horizontal tail joints by finite element method

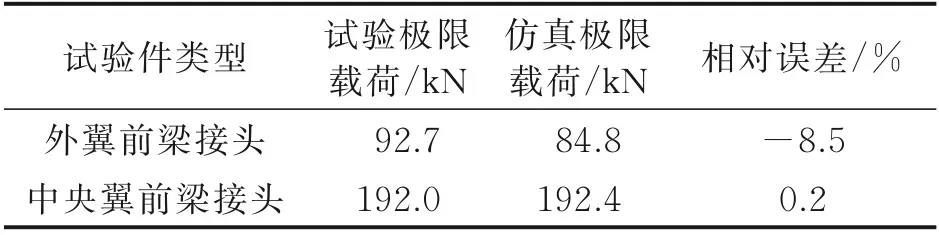

復合材料平尾接頭試驗與有限元計算的極限載荷對比見表4,其中,外翼前梁接頭、中央翼前梁接頭仿真與試驗極限載荷的相對誤差均小于10%,滿足工程實際要求。

表4 復合材料平尾接頭極限載荷Table 4 Limit loads of composite horizontal tail joints

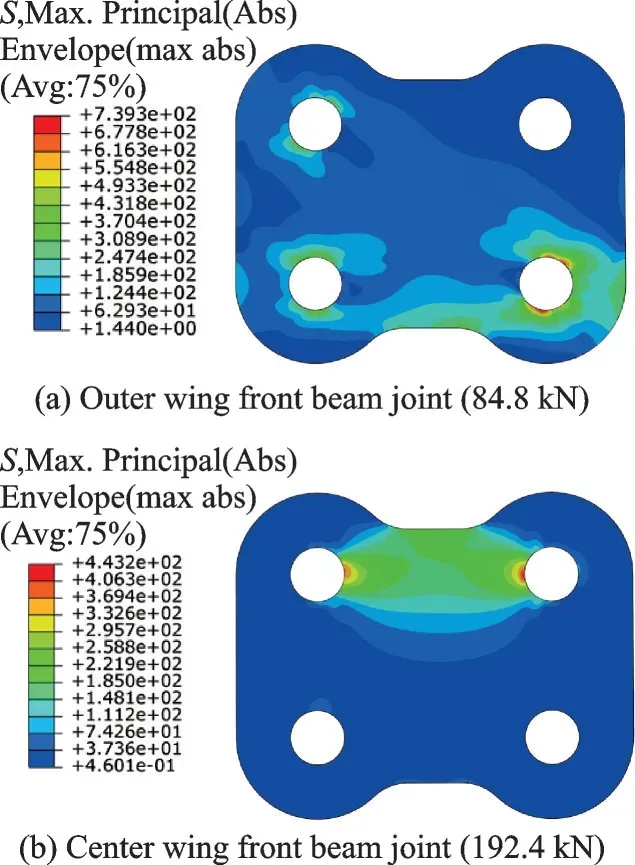

復合材料平尾接頭的應力分布云圖如圖7 所示,圖7 中顯示多個螺栓孔處出現了應力集中,而應力最大點出現在加載孔處(M16 螺栓孔,襯套未顯示),這也表明損傷起始點的位置會出現在加載孔邊,計算與試驗結果基本一致。

圖7 復合材料平尾接頭應力云圖Fig.7 Stress nephograms of composite horizontal tail joints

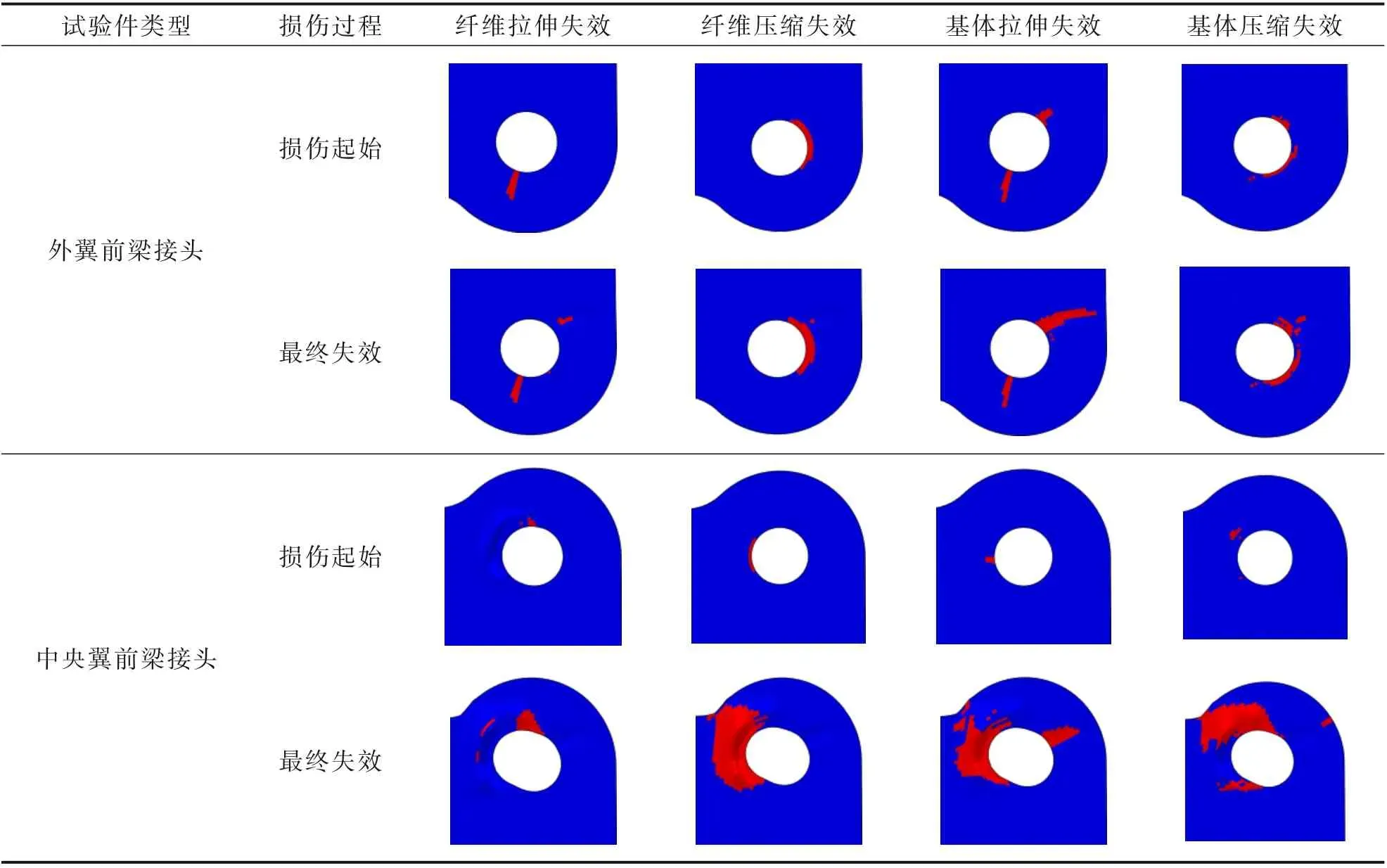

表5 為有限元計算的復合材料平尾接頭漸進損傷過程,區分了4 種不同的失效模式。可以看到,不論是外翼前梁接頭還是中央翼前梁接頭,均不是單一損傷模式,而是耦合了多種損傷模式,失效過程較為復雜。

表5 復合材料平尾接頭漸進損傷過程Table 5 Progressive damage process of composite horizontal tail joints

結合復合材料平尾接頭的應力云圖和損傷云圖,可以看出:試驗過程中,孔邊應力集中導致了損傷的發生。外翼前梁接頭、中央翼前梁接頭的耳片孔與螺栓接觸部分先發生了基體壓縮失效,由于載荷方向不同且外翼前梁接頭強度小于中央翼前梁接頭,隨著載荷的增加,外翼前梁接頭孔邊無法繼續承受擠壓載荷,破壞模式轉變為載荷方向兩側孔邊纖維拉伸失效,并出現了類似試驗的拉伸斷裂面;而中央翼前梁接頭強度較大,孔邊接觸部分繼續承載,隨著壓縮破壞區域的不斷擴大,最終也出現了纖維拉伸失效,直至試驗件破壞。

綜上所述,該有限元模型較好地預測了復合材料平尾接頭的極限載荷與破壞模式,闡明了復合材料平尾接頭在實際載荷工況下的漸進損傷過程,為其進一步設計提供了參考。

5 結論

本文通過試驗研究與仿真分析,得到了復合材料平尾接頭的靜力力學性能(由于篇幅限制,接頭疲勞性能研究未作介紹),有如下結論:

(1)復合材料中央翼前梁接頭的鋪層厚度是外翼前梁接頭鋪層厚度的2 倍,其破壞載荷也約為外翼前梁接頭的2 倍(此處未考慮載荷方向差異)。

(2)復合材料平尾接頭的破壞模式受載荷工況及鋪層厚度影響較大,外翼前梁接頭在拉伸載荷作用下,試驗件孔邊損傷以纖維拉伸斷裂為主;中央翼前梁接頭在壓縮載荷作用下,試驗件孔邊損傷以纖維壓縮破壞為主。

(3)通過對比有限元模型預測結果與試驗結果,驗證了該模型的準確性,仿真結果也進一步揭示了復合材料平尾接頭的漸進損傷過程。