含預填塊復合材料帽型單筋板彎曲性能研究

戴征征,余章杰,張 琪,陸方舟,蔡登安,周光明

(南京航空航天大學機械結構力學及控制國家重點實驗室,南京 210016)

復合材料以其卓越的力學性能及減重優勢在飛機結構中得到廣泛應用[1]。復合材料加筋板是一種典型的復合材料整體化結構,相比于單一的復合材料層合板,加筋板通過在層合板表面添加不同類型的筋條,可使結構的極限承載能力大幅度增加[2?3]。加強筋條的形式有很多種,如T 形、L 形、I 形及帽形[4?5],其中帽型加筋結構因其具有天然的損傷容限性能高等優良特點,而被大量應用于機身、后壓力框等結構中[6]。帽型筋條的切面尺寸較大,其兩腹板通過凸緣與蒙皮相連形成一個閉合剖面,具有很高的受壓穩定性,可以承受重載,能夠滿足多種載荷傳遞路徑要求[7]。但是,在服役過程中,機身桶段帽型加筋結構幾乎一直承受復雜彎曲載荷[8],相比于其軸向強度、剛度,帽型筋板結構彎曲性能較差,帽板和底板連接處易發生脫粘失效[9],同時為與其他結構相連接,帽型筋板在使用環境中經常需要在沿筋條打入銷釘等連接固定件,導致筋條和蒙皮在此處更容易出現損傷。這不僅限制復合材料的力學優勢的發揮,也對飛機安全構成極大的威脅[10?11]。

針對二次膠接復合材料帽型筋板結構,孫晶晶[12]通過四點彎曲試驗模擬了帽型筋板受后屈曲載荷時的蒙皮/筋條界面性能,建立了漸進損傷模型,分析了蒙皮/筋條界面的脫粘機理和失效過程;Turon 等[13]基于內聚力模型研究了復合材料加筋板脫粘失效問題,將有限元軟件模擬結果與試驗結果進行比較,兩者結果相近;王力立等[14]對復合材料帽型筋結構四點彎曲試驗進行了有限元模擬,并對復材板損傷過程進行了模擬,筋條破壞方式均為加載點的壓塌破壞。以上帽型筋結構數值仿真研究中,筋條和蒙皮的有限元模型均簡化為殼單元模型,對復材板的初始失效判定均采用ABAQUS 中內置的二維Hashin 準則,模型與實際結構有所差別。

針對不同成型工藝對帽型筋板結構拉、壓承載能力的影響,國內外也有許多研究。Kim 等[15]對不同工藝成型帽型加筋板進行拉拔試驗,對比分析了共固化、共膠接和二次膠接成型加筋板工藝穩定性以及拉拔高度對承載能力的影響;徐榮章等[16]通過試驗研究發現筋條與蒙皮共固化成型的三筋條復合材料帽型筋板承受軸壓載荷時,結構破壞主要是由于蒙皮壓縮分層斷裂破壞而非筋條與蒙皮分層破壞導致。

總體而言,針對復合材料帽型加筋結構,現有的研究大多集中于筋條與復材板二次膠接成型的帽型筋,研究重點大多為筋條與底板的界面粘接強度問題。現有研究表明,二次膠接成型的帽型筋結構連接界面強度遠遠低于復合材料面內強度,特別是加筋結構承受彎曲、軸壓載荷時,界面脫粘往往導致二次膠接帽型筋結構提前破壞[17]。但截止目前,針對筋條與底板共固化成型復合材料帽型筋板結構彎曲破壞形式仍缺乏研究。

本文研究對象為含預填塊復合材料帽型單筋板的抗彎性能,帽型筋板的筋條與蒙皮采用共固化一體成型,以避免界面脫膠導致的結構承載能力下降;同時通過在結構承壓部位填充短切纖維預填塊(即實際使用環境中連接銷釘部位等有集中載荷作用的地方),避免承載點過早被壓塌導致結構承載能力下降。本文首先建立含預填塊復合材料帽型單筋板三維實體單元模型,并根據Tsai?Wu 準則、Hashin 準則及Camanho 線性退化準則,編寫相關漸進損傷子程序。通過數值模擬,對含預填塊復合材料帽型單筋板彎曲破壞失效模式及損傷機制進行預測,并比較了兩種損傷判據的對計算結果的影響。同時本文還研究了預填塊長度對復合材料帽型單筋板承載能力的影響,為結構優化及實際應用提供參考。

1 試驗與方法

1.1 分析對象參數

本文所研究的復合材料帽型筋板由筋條、蒙皮及預填塊3 部分在熱壓罐中共固化成型[18],蒙皮面板長420 mm,寬100 mm。共固化前,預填塊四周提前裹有1 層J272?A 膠膜,預填塊由短切纖維塊和泡沫組成,中間部分短切纖維塊長度為100 mm,兩端的泡沫長度均160 mm,試件下方粘接有加強片。帽型筋板試驗件包含兩種規格,分別編號為M1、M2,均由碳纖維預浸料CCF300/BA9916?Ⅱ雙向布逐層鋪疊,固化后單層厚度為0.18 mm,蒙皮鋪層數為8 層,鋪層方式為[(±45°)/(0°,90°)]2s。筋條為帽型,M1 筋條鋪層層數為8 層,鋪層方式為[(±45°)/(0°,90°)]2s;M2 筋條鋪層層數為12 層,鋪層方式為[(±45°)/(0°,90°)]3s,試件具體尺寸如圖1 所示。試件所選用雙向布基本力學性能參數見表1,短切纖維和泡沫的力學性能參數分別見表2、3。表1 中,Eij(i,j=1,2,3)為纖維方向彈性模量,XT、YT、ZT分別為3 個方向的拉伸強度,XC、YC、ZC分別為3 個方向的壓縮強度,νij、Gij、Sij(i,j=1,2,3)指3 個方向的泊松比、切變模量和剪切強度。表2 中,E1為短切纖維塊彈性模量,G為短切纖維塊切變模量,ν為泊松比,σ表示短切纖維強度極限。表3 中,E2為泡沫彈性模量,ν為泊松比,σe表示泡沫屈服極限。E33、G13、G23、ν13、ν23、ZT、ZC、S13和S23參考文獻[10]中的數據,其余層合板、短切纖維塊及泡沫力學性能參數均為同批成型的基礎性能試驗件試驗測量所得數據。

圖1 帽型筋板試件示意圖Fig.1 Schematic of hat?stiffened panel

表1 CF3031/BA9916?Ⅱ材料性能參數Table 1 Material properities of C3031/BA9916?Ⅱ

表2 短切纖維塊材料性能參數Table 2 Material properities of chopped fiber block

表3 PMI 泡沫材料性能參數Table 3 Material properities of PMI foam

1.2 數值模擬方法

試驗前先通過有限元分析軟件ABAQUS 建立含預填塊復合材料帽型筋三維漸進損傷有限元模型,預測試件的承載能力和損傷情況。分析時將筋條帽板和蒙皮底板視為層合板,模型單層厚度為層合板固化后平均單層厚度0.18 mm,單層板本構關系參考經典層合板理論確定[19]。初始失效準則選用包含Yeh 分層失效準則的三維Hashin失效準則[20],并與Tsai?Wu 失效判據[21]的仿真計算結果進行對比,三維Hashin 失效判據可區別經向拉伸失效、經向壓縮失效、緯向拉伸失效、緯向壓縮失效、拉伸分層失效和壓縮分層失效6 種失效模式。

Tsai?Wu 準則是以張量形式提出的強度理論,通過增加方程中項數的方法以提高強度準則與試驗結果的一致性[22],但不能區別具體損傷形式,Tsai?Wu 準則認為應力空間中的破壞面存在下列形式

式中:Fi和Fij分別為一階和二階強度系數張量,對于復合材料單層板,可以通過破壞強度確定Fi和Fij的取值,其中F12、F13、F23計算時系數取-1,即

復合材料層合板發生失效后損傷單元的材料性能發生退化,工程彈性常數通常要做剛度折減處理,對于材料性能退化方法,已有大量的研究。本文選擇Camanho 線性退化準則[23],具體退化參數見表4。

表4 層合板剛度退化方式Table 4 Degradation mode of laminate

本文根據本構方程、三維Hashin 準則、Tsai?Wu 準則和完全退化模型編寫UMAT 子程序研究含預填塊復合材料帽型加筋板漸進損傷過程及失效機制。

采用0 厚度Cohesive 單元模擬J272?A 膠膜,研究預填塊與復材板的粘接界面膠膜損傷情況。具 體 通 過 ABAQUS 軟 件 內 置 的Traction?separation 法則定義Cohesive 單元的屬性,通過二次應力準則判斷Cohesive 單元損傷,采用基于能量的線性擴展準則來控制界面剛度的退化方式和退化速率[24?25],膠膜性能參數見表5。

表5 J272?A 膠膜材料屬性Table 5 Material properities of J272?A

預填塊中的短切纖維視作各向同性材料,采用Mises 應力準則進行損傷判定,泡沫定義為塑性材料,采用ABAQUS 中內置的可壓潰泡沫模型建模。

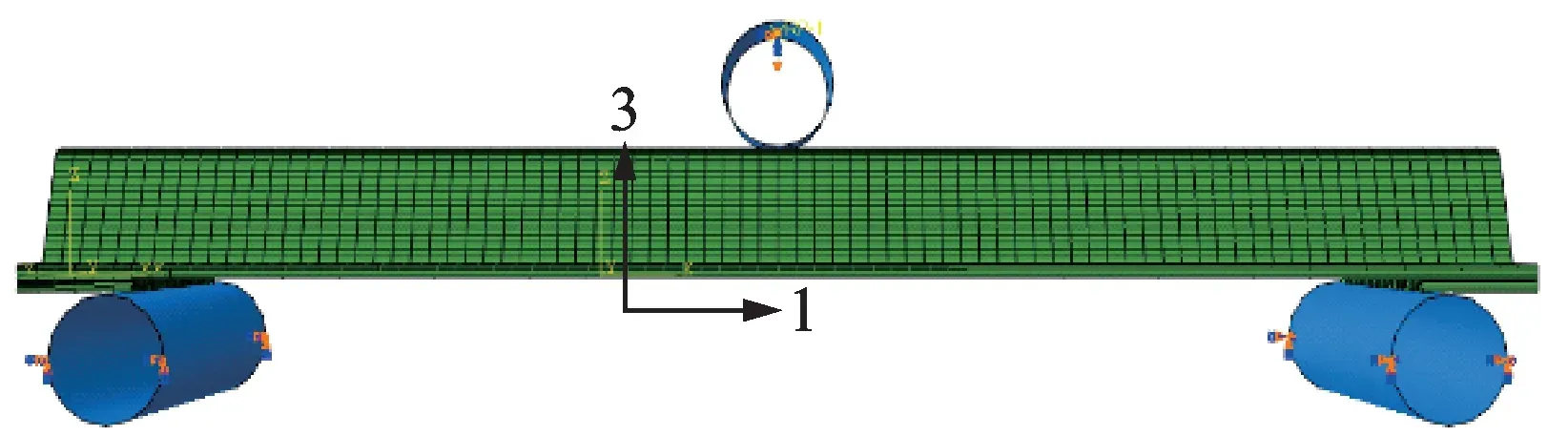

按照實際參數通過Catia 建立帽型筋三維實體模型,如圖2 所示。實體模型裝配完成后導入Hy?permesh 中,按實際鋪層層數劃分實體網并導入ABAQUS 中進行材料屬性賦予、裝配及單元類型選擇等,蒙皮、筋條和預填塊的單元類型均采用8節點、6 面體減縮積分單元,蒙皮和筋條接觸部分單元采用共節點處理,蒙皮與預填塊、筋條與預填塊均設置0 厚度粘聚力接觸。

圖2 帽型單筋板三維實體模型Fig.2 Three-dimensional solid model of hat-stiffened panel

如圖3 所示,建立與試驗環境等直徑的壓頭和支撐,對支撐施加位移約束,同時建立參考點與壓頭耦合,通過參考點施加位移載荷。

圖3 有限元模型加載示意圖Fig.3 Loading diagram of finite element model

1.3 試驗方法

三點彎曲試驗在WDW?E200D 微機控制電子萬能試驗機上進行,該試驗機加載精度為0.5%,試驗的固定加載速率為1 mm/min。試驗夾具跨距為350 mm,壓頭直徑為30 mm,加載點在試驗件中心,支撐圓柱直徑為30 mm,試驗加載圖如圖4所示。

圖4 帽形筋板三點彎曲試驗圖Fig.4 Three-point bending test diagram of hat-stiffened panel

為了研究含預填塊復合材料帽型加筋板的變形行為,需要在特定位置粘貼應變片(花)獲取應變數據并分析,尤其重點關注筋條和蒙皮中泡沫和短切纖維分界面變形情況,在這些位置增設應變片(花),應變片(花)布置位置如圖5 所示,應變數據采集通過JM3813 應變測量儀,共計48 個通道。

圖5 帽型筋板應變片(花)位置示意圖Fig.5 Schematic of strain gauge locations of hat-stiffened panel

正式試驗前進行預試,檢查試驗加載系統是否正常,并對試驗機位移、載荷傳感器進行標定。試驗過程中每1 kN 進行一次應變數據采集,并及時記錄試驗聲響,輔助分析試驗件結構損傷,試驗后對斷面部位進行重點觀察,分析結構破壞機理,每種規格的試驗件包含3件,分別編號為M1?1、M1?2、M1?3 和M2?1、M2?2、M2?3。

2 結果與討論

模型M1 和M2 的有限元仿真預測載荷?位移曲線及試驗載荷位移曲線如圖6 所示。Hashin 準則和Tsai?Wu 準則計算得到的極限載荷見表6,試驗結果得到的極限載荷見表7。有限元仿真中兩種損傷準則的載荷?位移曲線趨勢大致相同,兩種損傷準則給出了極限載荷的所在區間。其中Tsai?Wu 準則作為宏觀失效準則,對模型的損傷預測更為保守,給出了偏安全的極限載荷,且計算量較小,工程應用上價值更高。Hashin 準則給出了具體損傷形式,便于針對損傷形式對帽型筋板結構設計和復材鋪層進行改進優化,以提高承載能力。

表6 復合材料帽型筋板有限元仿真結果Table 6 Finite element simulation results of composite hat?stiffened panel

表7 帽型筋板三點彎曲試驗結果Table 7 Three?point bending test results of hat?stiffened panel

圖6 復合材料帽型單筋板有限元計算載荷-位移曲線Fig.6 Load-displacement curves of composite hat-stiffened panel by finite element calculation

試驗件M1?1 和M2?1 均加載至第1 次掉載即停止加載,留待切剖進一步觀察試驗件內部損傷破壞情況。試驗結果載荷?位移曲線重合度較高,極限載荷離散系數較小,說明了試驗具備較好的可重復性。 試驗件M1?1、M2?2 極限載荷分別為13.62 kN,略小于同組其他試驗件,可能是試驗件加工誤差導致。

同時,對比仿真和試驗的載荷位移曲線和極限載荷,有限元仿真所預測的結構承載能力和結構整體剛度與試驗結果大致相同,說明所建立的有限元模型的準確性。

2.1 有限元結果

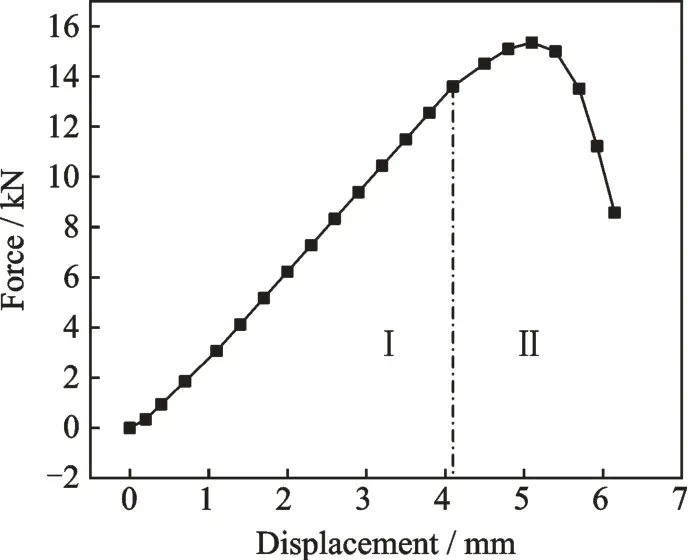

如圖7 所示,以模型M1 的Hashin 準則作為損傷判據的計算結果為例,重點關注達到極限載荷前的載荷?位移曲線。

圖7 M1 模型Hashin 準則有限元計算載荷-位移曲線Fig.7 Load-displacement curve of M1 model (Hashin crite?rion)

該部分的載荷位移曲線可以分為2 個階段:第1 階段,載荷隨位移呈線性關系,隨著位移增加,載荷迅速升高;第2 階段,曲線斜率出現減小,載荷仍隨位移增加但增速變緩,當位移達到5.1 mm,載荷增至極限載荷15.15 kN 后,載荷迅速降低。

結合載荷位移曲線、損傷變量狀態及應力應變云圖,分析含預填塊復合材料帽型單筋板的損傷過程和失效機制,第1 階段1 方向應力S11如圖8 所示,圖中F指模型承載大小,U指壓頭向下位移量。由于短切纖維與泡沫剛度不匹配,應力主要集中在筋條短切纖維與泡沫交界處,泡沫與短切纖維應力水平較低,泡沫第1 階段最大Mises 應力為0.69 MPa,短切纖維第1 階段最大Mises 應力為120 MPa 左右,此時結構完整,筋條、蒙皮與短切纖維均未出現損傷,各個部位共同承載。

圖8 模型M1 第1 階段應力云圖Fig.8 Stress contour of model M1 in the first stage

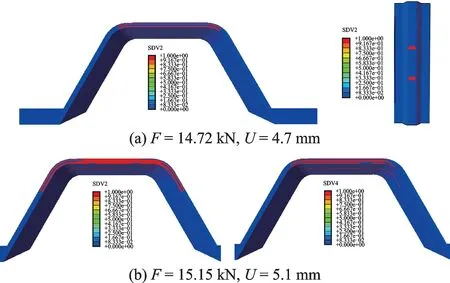

第2 階段分為兩個過程:第1 個過程對應載荷?位移曲線斜率降低,載荷仍緩慢增加到極限載荷,對應的筋條和膠層損傷演化過程及對應的應力云圖如圖9,10 所示。當位移達到4.1 mm,載荷達到13.49 kN,由于面內剪切應力S12、層間剪切應力S13、S23的共同作用,筋條的±45°鋪層在短切纖維與泡沫分界處開始出現出現分層失效,同時此處的膠膜開始出現損傷并向外擴展,導致結構剛度下降,載荷?位移曲線斜率降低。其中SDV1~6 分別對應經向拉伸失效、經向壓縮失效、緯向拉伸失效、緯向壓縮失效、拉伸分層失效和壓縮分層失效6 種失效模式。CSDMG 為內聚力模型損傷變量,其值不為0 時表示膠膜發生損傷;其值為1 表示膠膜完全損傷。

圖9 第2 階段第1 過程損傷演化過程和對應應力云圖Fig.9 Damage evolution process and corresponding stress contour of the first process in the second stage

第2 個過程對應載荷?位移曲線達到極限載荷并迅速掉載,該過程主要出現筋條的經向壓縮失效和緯向壓縮失效,對應的損傷演化過程如圖11 所示,筋條的應力應變云圖如圖12 所示。當位移達到4.7 mm,載荷達到14.72 kN,筋條(0°/90°)層泡沫和短切纖維分界處開始出現經向壓縮失效并迅速向周邊擴展;當位移達到5.1 mm,載荷達到極限載荷15.15 kN,筋條±45°層泡沫和短切纖維分界處出現纖維壓縮破壞和基體壓縮破壞,載荷迅速降低。與第1 個過程分層失效相比,經向壓縮失效與緯向壓縮失效擴展更為迅速,且出現失效后模型載荷?位移曲線很快到達載荷最大值,說明纖維壓縮對筋條結構破壞起到了決定性的作用。

圖10 膠膜損傷擴展云圖Fig.10 Contour of damage evolution for adhesive layer

圖11 筋條第2 階段第2 過程損傷演化過程Fig.11 Damage evolution process of the second progresss in the second stage of the rib

圖12 筋條第2 階段第2 過程應力云圖Fig.12 Stress contour of the second process in the second stage of the rib

筋條“壓斷”第1 次掉載后,隨著加載位移繼續增加,結構仍能繼續承載,蒙皮成為主要承載結構,此過程蒙皮的應力云圖如圖13 所示;當位移增至15.5 mm,載荷達到8.95 kN,出現第2 次掉載,蒙皮出現纖維拉伸斷裂,結構完全破壞,計算終止,具體損傷情況及應力云圖如圖14 所示。

圖13 蒙皮第3 階段應力云圖Fig.13 Stress contour of the skin in the third stage

圖14 蒙皮破壞位置及對應應力云圖Fig.14 Damage location and corresponding stress cloud of skin

仿真全過程短切纖維預填塊僅在與泡沫分界處出現細微損傷,承載狀況良好,第4 階段短切纖維預填塊損傷情況及應力云圖如圖15 所示。

圖15 短切纖維塊損傷情況及應力云圖Fig.15 Damage situation and stress contour of chopped fi?ber block

2.2 試驗結果

以M1?3 為例,分析由載荷?位移曲線可以看出:起始階段,載荷隨位移呈線性增長,在達到極限載荷前未出現任何波動,試驗件未發生損傷。當位移達到4.95 mm,載荷為15 kN 時,筋條在靠近短切纖維與泡沫交界處發生斷裂破壞,載荷劇烈下降至4.25 kN。但觀察試驗件,筋條與蒙皮未出現分層現象,蒙皮在此時未出現明顯損傷,可以繼續承載。繼續下壓壓頭,載荷在4 kN 附近保持穩定,當位移達到13.95 mm,載荷出現突降,蒙皮短切纖維與泡沫交界處斷裂破壞,筋條與蒙皮仍未出現分層現象。

利用高速切割機,沿短切纖維與泡沫分界處的截面對試驗件進行切開,通過KH?7700 數字顯微鏡對切割面內部損傷情況進行觀察,放大倍數為5倍。如圖16 所示,筋條靠內鋪層在短切纖維與泡沫分界處出現分層損傷,膠膜出現局部脫粘現象,遠離短切纖維與泡沫交界處的切面則未發現筋分層及泡沫脫粘現象,試驗現象與仿真結果高度一致。

圖16 帽型筋板試驗件損傷位置剖面圖Fig.16 Sectional view of damage positions of hat-stiffened panel

試驗件M1?3 損傷破壞情況如圖17 所示,試驗件破壞形式與有限元仿真預測結果吻合。

圖17 帽型筋板損傷破壞示意圖Fig.17 Schematic of damage positions of hat-stiffened panel

2.3 分析與拓展

由試驗所得的應變?載荷曲線可以看出,對應位置的應變數據大致保持一致,說明壓頭是加載在試驗件中心對稱面上的,試驗加載和設計是合理的。M1 試驗件試驗所得的極限載荷平均值為14.60 kN,對應的Hashin 損傷判據仿真計算極限載荷為15.15 kN,與試驗結果僅差3.6%;M2 試驗件試驗所得的極限載荷平均值為23.03 kN,對應的Hashin 損傷判據仿真計算極限載荷為24.13 kN,與試驗結果僅差4.8%,誤差均在5%以內,試驗和有限元仿真的載荷?位移曲線趨勢也大致保持一致。

對比有限元模型和試驗件損傷破壞的位置,兩者結構損傷破壞的位置具有高度一致性:達到極限載荷后第1 次掉載,損傷破壞的位置出現在筋條短切纖維與泡沫交界處;第2 次掉載,是由于蒙皮在短切纖維與泡沫交界處發生破壞,說明了所建立的漸進損傷有限元模型的可靠性。

為了驗證有限元計算得到的應變數據的準確性,取載荷為12 kN 時,筋條和蒙皮短切纖維與泡沫分界處具有代表性應變測點的應變數據進行對比,即在有限元模型中取22、25、38、39、44、45 測點的應變值與試驗結果進行對比,如表8 所示,39 號測點應變試驗與仿真差值較大,可能是該測點應變片損壞或粘接不夠牢固而產生的測量誤差,除去該測點外各個測點仿真和試驗應變數據大致吻合,進一步說明有限元建模的可靠性。

表8 部分測點應變值與仿真值對比Table 8 Comparison of strain values and simulated val?ues

試驗驗證了漸進損傷有限元模型的準確性后,本文還通過有限元模型繼續研究了短切纖維塊長度對帽形筋承載能力的影響,不同纖維塊長度的有限元模型及數值模擬破壞載荷如表9 所示,極限載荷?短切纖維塊長度曲線見圖18。

表9 不同纖維塊長度模型參數及極限載荷Table 9 Model parameters and ultimate loads of different models

圖18 極限載荷與短切纖維塊長度關系曲線Fig.18 Relationship between the ulimit load and the length of chopped fiber block

通過分析發現,短切纖維塊長度增加可以顯著提高帽形筋結構的承載能力。對于不含短切纖維塊的帽型筋結構,承載能力較弱,極限載荷僅為3.59 kN,破壞方式為筋條在加載點處發生壓塌破壞;當短切纖維長度為60 mm 時,極限載荷提高至11.7 kN,結構整體剛度和承載能力均得到很大提高,極限載荷較不含短切纖維預填塊模型提高了226%,同時,破壞位置也發生改變,含短切纖維預填塊塊的模型在筋條短切纖維與泡沫交界處“壓斷”。由圖18 可看出,結構彎曲承載能力隨著短切纖維塊長度增加,呈不斷增加的趨勢,但增速逐漸降低。

3 結論

(1)本文建立了含預填塊復合材料帽型單筋板實體模型,基于ABAQUS 軟件,根據復合材料單層板Hashin、Tsai?Wu 失效判據,編寫UMAT 子程序,結合粘聚區模型進行有限元分析。對含預填塊復合材料帽型單筋板彎曲破壞形式、承載能力進行預測,得到含預填塊復合材料帽型單筋板載荷?位移曲線、彎曲失效漸進損傷機理及相應的應力云圖,同時比較了兩種失效判據對計算結果的影響。其中Tsai?Wu 準則作為宏觀失效準則,對模型的損傷預測更為保守,給出了偏安全的極限載荷,且計算量較小,工程應用上價值更高。Hashin 準則給出了具體損傷形式,便于針對損傷形式對帽型筋板結構設計和復材鋪層進行改進優化,以提高承載能力。

(2)通過含預填塊復合材料帽型單筋板三點彎曲試驗,對有限元仿真結果進行了驗證。試驗結果顯示:極限載荷試驗值和仿真值相差比較小,破壞形式吻合較好,載荷?位移曲線大致一致,驗證了有限元仿真分析的準確性。仿真與試驗結果共同表明:共固化成型的含預填塊復合材料帽型單筋板彎曲破壞形式并非筋條與蒙皮脫粘或分層,而是筋條在靠近短切纖維與泡沫交界處發生“壓斷”破壞。

(3)分析M1 與M2 的試驗結果和仿真結果,容易發現筋條鋪層層數對含預填塊復合材料帽型單筋板彎曲承載能力存在較大影響,M2 比M1 多4 層鋪層,極限載荷提升53.2%,提高筋條鋪層層數可顯著提高結構承載能力。

(4)本文根據有限元仿真對結構中短切纖維塊長度進行了參數化研究,仿真結果顯示:短切纖維塊的存在改變了復合材料帽型單筋板彎曲破壞位置和形式,能較大的提高帽型筋結構承載能力,且隨著短切纖維塊長度增加,其極限載荷呈不斷增加的趨勢,但增速逐漸降低。實際應用中,可根據需要在帽型筋板壓力集中部位填充長度合適的短切纖維預填塊(即實際使用環境中連接銷釘部位等有集中載荷作用的地方),避免承載點過早被壓塌導致結構失效或承載能力下降。