大型航天器地面支持設備智能平臺建設和應用

張玉美,張錦萊,楊 帥,曹 琛

(天津航天機電設備研究所 天津市宇航智能裝備技術企業重點試驗室,天津 300458)

0 引言

大型航天器地面支持設備主要用于衛星在總裝或部裝時整星或部件的長期和短期停放、設備安裝和測試,是衛星在總裝或部裝時最常用的地面設備。大型航天器用地面支持設備——架車研制經歷了從無到有、種類由單一到繁多的過程,航天器生產模式已經慢慢向信息化轉型[1-5]。傳統的設計手段已經不能滿足現有科研生產模式和管理水平的需求,現有科研生產進度和先進信息化手段的矛盾日顯突出[6,7]。因此,為了應對新的研制任務,有必要開發一款智能設計平臺。智能設計平臺建設設計的意義在于列出全部的規范化的架車產品,以最少的規格型號來適應未來航天器多型號發展的需要。

智能平臺的建設是保證航天器地面支持設備質量可靠性的客觀需要和重要手段[8]。本文以大型航天器地面支持設備——架車為例,介紹為架車標準化建設和數字化建模相結合構建的研制平臺,從而更大程度上縮短架車的研制流程,為大型航天器的測試和轉運提供保障。

1 大型航天器地面支持設備——架車的需求分析

架車是航天器地面支持設備中數量最多的設備之一,在航天器研制中,每顆星(船、艙)一般要求保證有多套架車,未來每年有多顆星船需要發射或研制,面對航天器新的總裝需求,實現總裝地面機械支持設備的通用化、系列化、自動化、模塊化是一個迫在眉睫的任務。架車作為星體裝配的支持設備一般研制周期較短,為了應對短周期的研制任務,有必要開發一款智能設計平臺,來提高設計師的快速設計能力。

2 架車傳統設計方法

目前架車主要分為三類:整星垂直停放架車、艙板翻轉架車、太陽翼翻轉架車。架車設計已經達到了一個瓶頸狀態,具體表現為產品種類多、研制周期短、設計周期長、批量小、人員投入比大、差錯率高。造成這些問題的主要原因在于需求周期短、結構多變和設計軟件數字化程度不高。具體來說存在以下問題:

(1)三維模型零部件之間沒有關聯,對于同種類型的產品無法實現快速設計。

(2)二維圖與三維模型沒有建立起一一對應的關系,導致二維圖出圖速度慢。

(3)建模過程參數填寫過多,導致大量重復性工作,最終導致產品設計效率降低。

(4)架車的設計過程沒有固化下來形成規范,影響設計和出圖效率。

因此,非常有必要對架車數字化設計平臺進行開發。

3 智能設計平臺建設

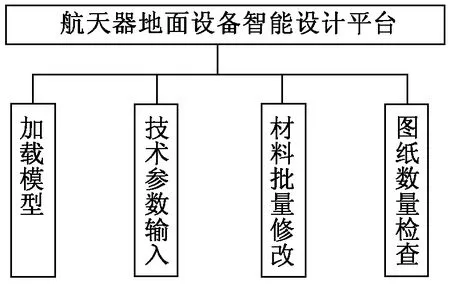

基于CREO的航天器地面設備智能設計平臺開發的關鍵技術主要有參數化讀寫、裝配層級信息的提取等。航天器地面設備智能設計平臺的功能框架如圖1所示。

圖1 航天器地面設備智能化設計平臺的功能框架

3.1 軟件登錄

軟件登錄界面如圖2所示。

圖2 登錄界面

3.2 加載模型

利用加載模型模塊,設計師根據技術要求首先雙擊選擇相應的架車類別,然后相應的架車就加載到軟件中,如圖3所示。

圖3 加載三維模型

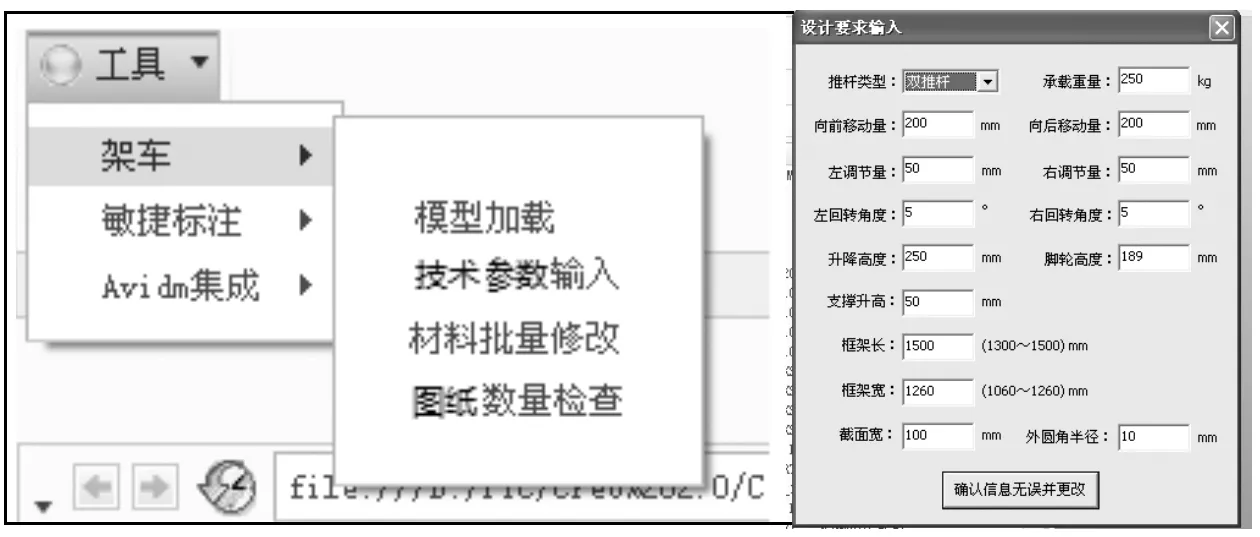

3.3 技術參數輸入

模型加載后,設計人員根據研制技術要求輸入技術參數(如圖4所示),技術參數輸入后,點擊確認信息無誤并更改后,架車模型會根據參數進行更新。

圖4 技術參數輸入

3.4 材料批量修改

由于航天產品使用材料品種多,以往三維軟件都是對每個零件進行材料編制,而且不能選擇材料,而是由設計師手動輸入,存在輸入錯誤的風險,同時手動輸入大大延長了設計周期,而智能設計平臺提前將航天器常用材料及標準號輸入到軟件中,設計師可以為零件手動選擇相應材料,同時,智能設計平臺可以以部件或組件為整體,進行材料的批量快速選擇,大大縮短了設計周期,批量材料修改如圖5所示。

圖5 批量材料修改

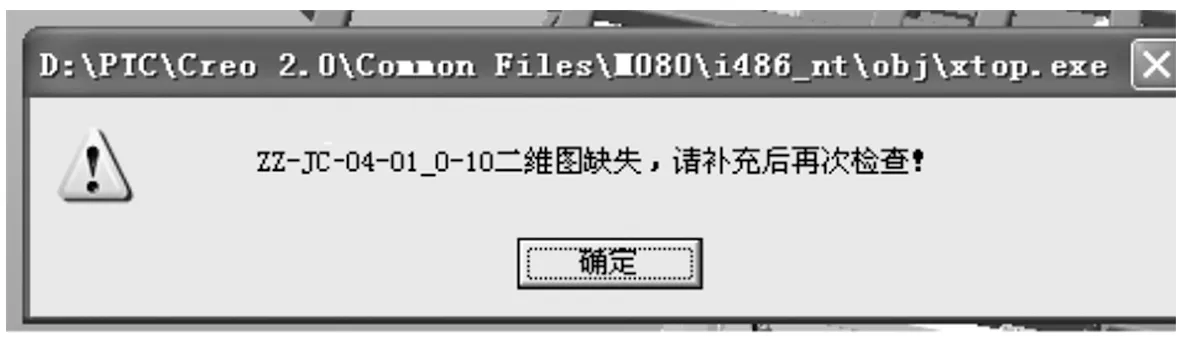

3.5 圖紙數量檢查

圖紙數量檢查模塊的功能是方便設計師快速識別二維圖的缺失,此功能的增加可以縮短設計師一天的時間,同時保證了圖紙的完整性,避免后期通過更改單進行零件圖紙的增加,同時,縮短整個產品的研制周期,圖紙數量檢查功能如圖6所示。

圖6 圖紙數量檢查

4 智能設計平臺的應用效果

智能設計平臺推廣使用之后,設計師僅需在加載模型后進行技術參數輸入,再根據具體技術要求進行架車局部修改和材料批量修改就能完成架車的智能化設計。智能設計平臺的三維模型和二維圖進行了關聯,三維模型的修改驅動二維圖變化,保證了三維模型和二維圖紙的一致性,從而降低了設計師因為忘記更改二維圖而產生的錯誤。通過智能設計平臺的應用,使架車的設計周期縮短了30%左右,同時,大大提高了出圖效率,保證了三維模型和圖紙的一致性,從而縮短了產品的研制周期,為航天器的裝配提供了有力保障,對于企業具有重要意義。