皮帶輸送機節能變頻控制系統的應用

趙云龍

(西山煤電 鎮城底礦,山西 古交 030200)

0 引言

皮帶輸送機是煤炭行業的重要機械設備,在煤炭開采、運輸和洗選過程中起到了關鍵的作用。隨著社會生產力的發展,各行各業對于能源的需求越來越大,煤炭產量也越來越高,因此皮帶輸送機也向著遠距離、大功率的方向發展,同時也要求其具有軟啟動、調速性能好、節能等特點。本文對原先使用液力耦合器實現軟啟動的皮帶輸送機進行變頻調速技術改造,將PLC技術和變頻器技術應用在皮帶輸送機驅動系統中,對驅動皮帶輸送機的兩臺電機實現了主從兩級控制,解決了多電機驅動系統的協同控制問題。

1 變頻器調速過程

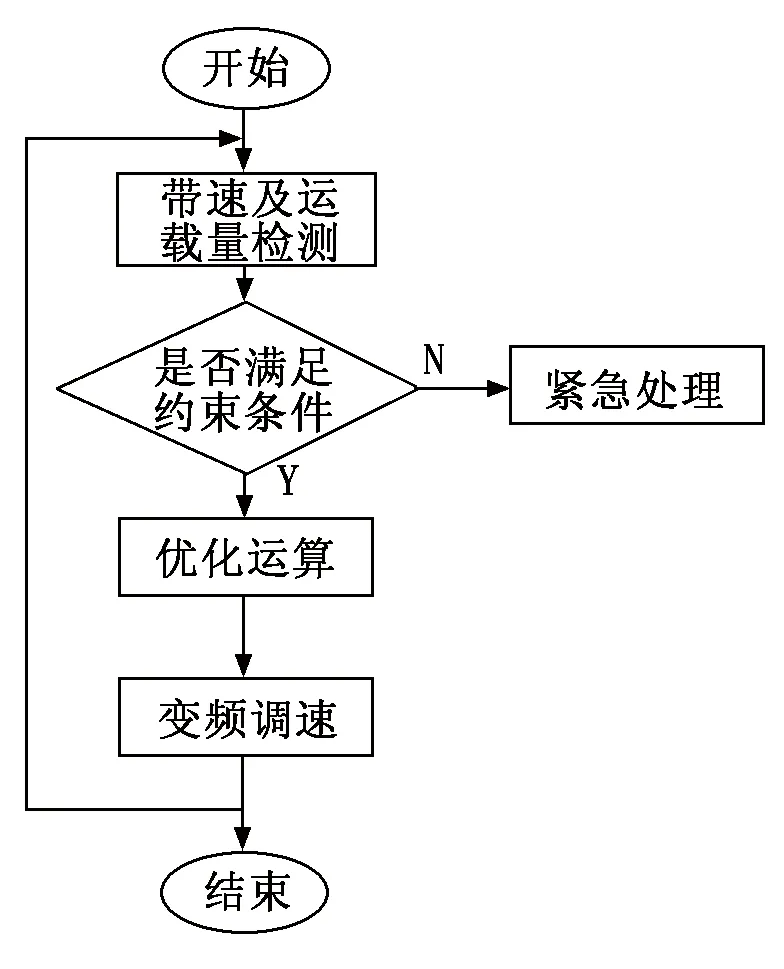

在皮帶輸送機原技術方案中,軟啟動通過液力耦合器實現,實際應用中發現,這種方式不但能耗大,而且還容易造成機械設備磨損,更換和維修的成本都很高。皮帶運輸機的速度也是相對固定的,不能隨著生產過程中的實際煤炭產量進行調節,在輕載時存在電能浪費的現象。采用PLC和高壓變頻器對電機進行驅動,可以實現軟啟動和動態調速,具體的閉環調節過程如圖1所示,設備啟動后通過傳感器檢測電機轉速和轉矩,通過電機的轉速和轉矩進一步計算出皮帶運輸機的帶速和運載量,然后與提前設定的額定轉速和額定運載量進行比較,若這兩個條件中有一個超過了設定范圍,則進行報警,然后由人工進行緊急處理;若轉速和運載量均在額定范圍內,則啟動PLC內置的優化運算程序,算出當前主從電機合理的給定轉速,然后將對應的控制指令發送給變頻器,變頻器在控制指令的控制下改變其輸出電壓的頻率大小,進而改變電機的轉速,實現加速和減速的調速過程。當煤炭生產量大時,該算法最終調節的結果是增大皮帶轉速;當煤炭生產量小時,該算法的最終調節結果是減小轉速,這樣做既能減少空載時電能的浪費,又能減少皮帶的機械摩擦,延長電機、膠帶和齒輪箱等關鍵部件的使用壽命。

圖1 皮帶輸送機變頻調速控制流程圖

2 主從控制系統結構

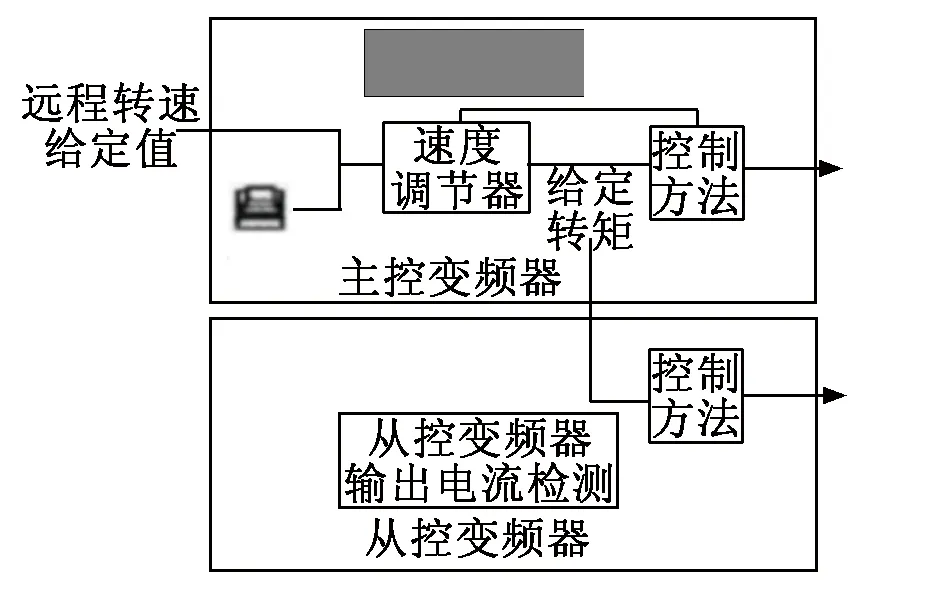

由于現在煤礦中大量使用的是遠距離、大功率的皮帶輸送機,單個電機驅動很難滿足其動力要求,常見的大功率皮帶輸送機都是由2到3個電機同時進行驅動的,因此在對其進行驅動系統變頻改造時,必須要考慮多個電機的協同問題,如果出現電機驅動轉矩不匹配,將會造成膠帶斷裂、機械振動,甚至造成電機和變頻器燒毀。以兩電機皮帶輸送機為例,可以將一臺電機設為主驅動電機,另一臺電機設為從驅動電機,兩級控制結構負載平衡控制示意圖如圖2所示。在主控變頻器的控制邏輯中,首先接收控制室發出的轉速給定值和速度傳感器檢測的電機轉速值,并對二者進行比較,比較的差值作為速度調節器的輸入量;其速度調節器一般選擇PID控制器,速度調節器的輸出量就是給定轉矩,主控變頻器一方面將給定轉矩給到特定控制方法的程序中,使其發出對應的指令,另一方面通過數據傳輸給到從控變頻器的PLC程序中,同樣從控變頻器在這個給定轉矩的指令下作出相應調節動作,除此以外,從控變頻器內還有輸出電流檢測模塊,以達到閉環調節的目的。

圖2 兩級控制結構負載平衡控制示意圖

3 常見應用問題

(1)高次諧波和電磁干擾。對于井下的皮帶輸送機而言,電磁兼容性問題是很常見的一類問題,因為井下電磁環境復雜,電氣設備之間的距離緊湊,相互之間很容易影響。變頻器本身就是一種高頻電磁信號源,如果處理不好信號回路的屏蔽,容易對信號回路造成干擾,形成錯誤指令或保護裝置動作跳閘。因此在調試過程中應注意信號回路的屏蔽作用,必要時應增加高頻濾波器。

(2)電源異常。變頻器對供電電壓的要求比原來普通調速裝置的更高,在實際運行過程中最容易出現的就是供電電源不穩定造成的低壓運行,這將導致變頻器輸出電壓低、皮帶輸送機轉速不夠等。因此,在皮帶機變頻改造前應對井下供電電源進行電能質量分析,如果供電電源不達標,應首先對供電電源進行改造增容,防止變頻器長期運行在惡劣電壓環境下。

(3)變頻器過熱。整流二極管和IGBT是變頻器的主要功率器件,功率器件在導通時會有導通電阻,特別是IGBT在高頻開關過程中會產生開關損耗,這一部分能量以熱能的形式在環境中釋放掉。由于皮帶輸送機的工作環境是在井下,變頻器被安置在防爆腔內,無法采用風冷降溫,因此最好采用水冷系統對變頻器進行降溫,防止變頻器過熱爆炸。

(4)機械振動。電機的轉矩與電樞電流有關,如果變頻器發出的電流有脈動成分,那么就會在電機的轉矩中表現出來,電機的轉子和機械系統的其他鏈接部件會產生共振,對軸承、電機、齒輪箱等造成沖擊,嚴重時會導致斷齒或變形。在產生機械振動后應檢測電流波形,并對波形進行分析,必要時應在變頻器輸出端口增加濾波電抗器,防止損壞電機或其他機械設備。

4 經濟效益分析

經過一段時間的試運行,皮帶輸送機變頻控制系統的節能效果可以被量化表示出來。以1 200 kW(雙電機,每個電機600 kW)皮帶輸送機為例,通過對運轉24 h的電能表進行讀數,技術改造后的電能為改造前的70%,節能效果顯著,換算成電費可達到160萬元/年,再加上皮帶和齒輪箱維修和保養方面的人工節約,預計對這樣一臺皮帶輸送機進行改造后一年的經濟效益在180萬元左右。

5 結束語

將PLC和高壓變頻器應用在雙電機驅動的煤礦皮帶輸送機驅動系統中,實現了皮帶輸送機的軟啟動和智能調速。通過傳感器檢測皮帶機的轉速和負載大小,與給定轉速進行比較后,算法程序進行PID調節,發出加速或減速的控制指令,變頻器在PLC的指令下完成輸出電壓的控制,從而實現電機轉速控制,兩個電機一主一從協同控制,避免了膠帶斷裂和打滑等現象的發生。通過實際應用發現,變頻器在煤礦皮帶機應用中有高次諧波和電磁干擾、電源異常等問題,需要后續改進。本次改造的節能效果在30%左右,具有良好的示范作用。