化工管道連接法蘭磷化工藝條件優(yōu)化及磷化膜的耐蝕性

呂 芳,谷 娜

(1.河北工業(yè)職業(yè)技術(shù)大學(xué)環(huán)境與化學(xué)工程系,河北石家莊 050091;2.河北科技大學(xué)理學(xué)院,河北石家莊 050018)

法蘭用于連接管道,起著難以替代的作用。目前,法蘭大多采用鑄鐵、低碳鋼、合金鋼和不銹鋼制造而成,其中低碳鋼法蘭的性價(jià)比高,廣泛應(yīng)用于化工、石油、建筑和機(jī)械等行業(yè)[1-3]。然而,低碳鋼法蘭的耐蝕性較差,在潮濕和鹽霧環(huán)境中易發(fā)生腐蝕,如果防護(hù)措施不夠完善,將大幅縮短其使用壽命。因此,須對(duì)其進(jìn)行表面處理,比如涂覆有機(jī)涂層[4]、噴漆[5]、磷化[6]、化學(xué)鍍鎳[7]和電鍍鋅[8]等。

相比于涂覆有機(jī)涂層、化學(xué)鍍鎳和電鍍鋅,磷化具有成本低廉、操作簡(jiǎn)單、成膜速度快等優(yōu)點(diǎn),并且磷化膜的化學(xué)性質(zhì)穩(wěn)定、耐蝕性良好,非常適合鋼鐵表面腐蝕防護(hù)。但磷化的種類較多,為了獲得良好的腐蝕防護(hù)效果,須對(duì)磷化工藝條件進(jìn)行優(yōu)化。雖然國(guó)內(nèi)外關(guān)于磷化工藝條件優(yōu)化的報(bào)道較多[9-11],但多是采用單因素實(shí)驗(yàn)法針對(duì)某一個(gè)或少數(shù)幾個(gè)工藝條件進(jìn)行優(yōu)化,并且忽略工藝條件之間的交互作用影響。正交試驗(yàn)法考慮了工藝條件之間的交互作用影響,可同時(shí)對(duì)多個(gè)工藝條件進(jìn)行優(yōu)化,得到的結(jié)果更加合理。筆者以化工管道連接使用的Q235鋼法蘭為研究對(duì)象,對(duì)其進(jìn)行磷化處理以提高耐蝕性。采用正交試驗(yàn)法優(yōu)化磷化工藝條件,并研究采用最佳磷化工藝條件制備的磷化膜磷化膜的微觀形貌、物相組成和耐蝕性。

1 實(shí)驗(yàn)

1.1 材料與試劑

選用35 mm×18 mm×1 mm的Q235鋼作為基體進(jìn)行基礎(chǔ)實(shí)驗(yàn),探索最佳磷化工藝條件,然后用于法蘭磷化處理。實(shí)驗(yàn)使用的試劑主要有:氫氧化鈉、碳酸鈉、鹽酸(36%~38%)、鹽酸(0.1 mol/L)、硫酸銅、氯化鈉、磷酸二氫鋅、氟化鈉、硝酸鑭等,這些試劑的純度等級(jí)均為分析純。

1.2 磷化

Q235鋼經(jīng)打磨、拋光后,在中溫堿性溶液中(氫氧化鈉35 g/L+碳酸鈉10 g/L,65℃)浸泡除油,接著在體積分?jǐn)?shù)10%的鹽酸溶液中酸蝕,最后用去離子水清洗,并放入磷化液中。磷化液配方為:磷酸二氫鋅40~70 g/L、硝酸鋅50 g/L、氟化鈉1.5~4.5 g/L、硝酸鑭10~55 mg/L,水浴加熱使磷化液達(dá)到設(shè)定的溫度50~80℃,磷化時(shí)間為4~20 min。采用正交試驗(yàn)法,因素水平如表1所示,考察磷酸二氫鋅濃度(A,單位g/L)、氟化鈉濃度(B,單位g/L)、硝酸鑭濃度(C,單位mg/L)、磷化液溫度(D,單位℃)和磷化時(shí)間(E,單位min)對(duì)磷化膜耐CuSO4點(diǎn)蝕時(shí)間的影響。特別說(shuō)明:配制1.5 L磷化液等分成5份,各進(jìn)行4組實(shí)驗(yàn),分別考察因素A、因素B、因素C、因素D和因素E,盡可能消除磷化液的主要成分消耗對(duì)磷化膜耐蝕性造成的影響。

表1 正交試驗(yàn)因素與水平Tab.1 Orthogonal experimental factors and levels

1.3 磷化膜性能測(cè)試

耐CuSO4點(diǎn)蝕時(shí)間:采用GB/T 6807-2001規(guī)定的方法測(cè)定磷化膜的耐CuSO4點(diǎn)蝕時(shí)間,滴在磷化膜表面的液滴由藍(lán)色變?yōu)榈S色或淡紅色經(jīng)歷的時(shí)間定義為耐CuSO4點(diǎn)蝕時(shí)間。

微觀形貌和物相組成:采用JSM-6390LV型掃描電鏡觀察磷化膜的微觀形貌,采用D/max-2500PC型X射線衍射儀表征分析磷化膜的物相組成,設(shè)置連續(xù)步進(jìn)式掃描,掃描范圍20~90°,掃描速度8°/min。

耐蝕性:采用CHI660E型電化學(xué)工作站測(cè)試磷化膜在25℃、3.5%氯化鈉溶液中的極化曲線,解析得到腐蝕電位(Ecorr)和腐蝕電流密度(Jcorr)用于評(píng)價(jià)磷化膜的耐蝕性。測(cè)試采用的三電極體系分別為:磷化膜試樣為工作電極、飽和甘汞電極為參比電極、鉑電極為輔助電極,掃描速率為1 mV/s。

采用SY/Q-750型鹽霧箱進(jìn)行中性鹽霧實(shí)驗(yàn),實(shí)驗(yàn)條件:溫度35℃、相對(duì)濕度90%,噴霧為5%氯化鈉溶液,鹽霧沉降量(1~2)mL/(80 cm2·h)。記錄試樣腐蝕情況,同時(shí)觀察腐蝕后的微觀形貌。

2 結(jié)果與討論

2.1 磷化工藝條件優(yōu)化

以耐CuSO4點(diǎn)蝕時(shí)間(tcuso4,單位s)長(zhǎng)短作為評(píng)價(jià)指標(biāo)對(duì)磷化工藝條件進(jìn)行優(yōu)化,耐CuSO4點(diǎn)蝕時(shí)間越長(zhǎng)表明磷化膜的耐蝕性越好。正交試驗(yàn)結(jié)果如表2所示,各因素的極差分析結(jié)果如表3所示。其中,K1、K2、K3、K4分別表示因素A、因素B、因素C、因素D或因素E在某一水平下的耐CuSO4點(diǎn)蝕時(shí)間平均值,越大表明對(duì)應(yīng)的水平是最優(yōu)水平。R則表示某一因素在不同水平下的耐CuSO4點(diǎn)蝕時(shí)間最大值與最小值之差,反映出該因素對(duì)磷化膜耐蝕性的影響程度。

表2 正交試驗(yàn)結(jié)果Tab.2 Orthogonal experimental results

由表3可知:因素A、因素C、因素D和因素E的K3最大,因素B的K2最大,由此得到最佳磷化工藝條件為:磷酸二氫鋅濃度60 g/L、氟化鈉濃度2.5 g/L、硝酸鑭濃度40 mg/L、磷化液溫度70℃、磷化時(shí)間15 min。另外,還得到磷酸二氫鋅濃度對(duì)磷化膜的耐蝕性影響程度最大,然后依次為硝酸鑭濃度、磷化時(shí)間、氟化鈉濃度、磷化溫度。

表3 各因數(shù)的極差分析結(jié)果Tab.3 Range analysis results of each factor

2.2 最佳磷化工藝條件驗(yàn)證

采用最佳磷化液配方:磷酸二氫鋅60 g/L、硝酸鋅50 g/L、氟化鈉2.5 g/L、硝酸鑭40 mg/L,加熱到70℃磷化15 min制備3個(gè)磷化膜試樣,測(cè)得耐CuSO4點(diǎn)蝕時(shí)間分別為180 s、176 s、182 s,平均值為179 s。正交試驗(yàn)結(jié)果中耐CuSO4點(diǎn)蝕時(shí)間最長(zhǎng)為162 s,因此補(bǔ)充實(shí)驗(yàn)結(jié)果優(yōu)于正交試驗(yàn)結(jié)果,證實(shí)了極差分析結(jié)果的正確性。

2.3 磷化膜的微觀形貌和物相組成

將最佳磷化工藝條件用于法蘭磷化處理,圖1所示為磷化處理前后法蘭的宏觀形貌。由圖1可見(jiàn):法蘭表面磷化膜呈深灰色,覆蓋均勻,完整性良好。圖2所示為磷化膜的微觀形貌,由圖2可見(jiàn):磷化膜為片狀和塊狀晶體結(jié)構(gòu),晶體堆積較緊湊、空隙少,其致密性較好。

圖1 磷化處理前后法蘭的宏觀形貌Fig.1 Macromorphology of the flange before and after phosphating treatment

圖2 磷化膜的微觀形貌Fig.2 Micromorphology of phosphating film

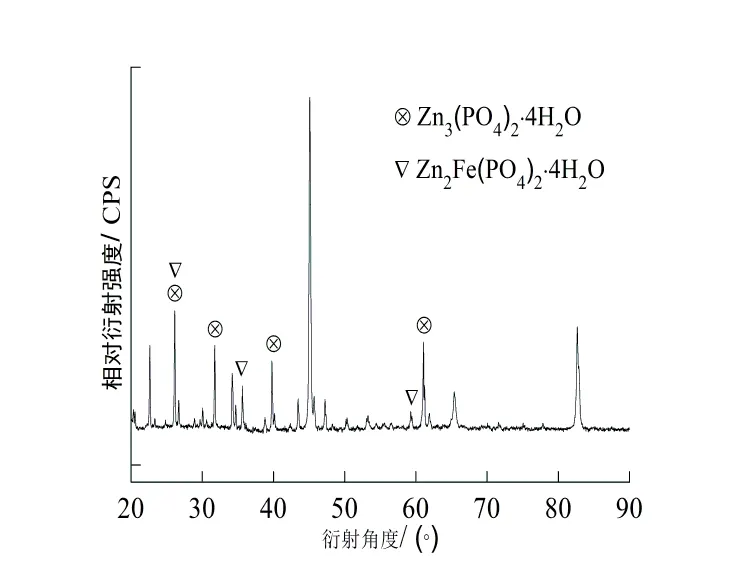

圖3所示為磷化膜的X射線衍射譜。由圖3可知:磷化膜的物相組成為Zn3(PO4)2·4H2O和Zn2Fe(PO4)2·4H2O,這兩種物相的出現(xiàn)是由于法蘭浸在磷化液中發(fā)生如下反應(yīng):

圖3 磷化膜的X射線衍射譜Fig.3 X-ray diffraction spectrum of phosphating film

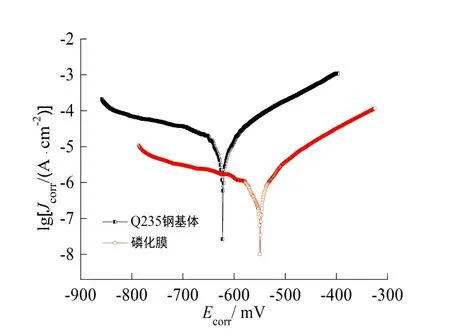

圖4為Q235鋼基體和磷化膜的極化曲線,圖5所示為極化曲線解析得到的腐蝕電位和腐蝕電流密度。由圖5可知:磷化膜的腐蝕電位為-549.4 mV,較基體正移了約70 mV,磷化膜的腐蝕電流密度為1.304×10-6A/cm2,較基體降低了至少一個(gè)數(shù)量級(jí)。在含有腐蝕性離子的溶液中,基體呈現(xiàn)優(yōu)先腐蝕的傾向,其腐蝕速率較高。而磷化膜作為一種不導(dǎo)電、難溶于水的膜層[12-13],起到較好的屏蔽保護(hù)作用,降低了基體的腐蝕傾向,從而有效提高其耐蝕性。

圖4 Q235鋼基體和磷化膜的極化曲線Fig.4 Polarization curves of Q235 steel matrix and phosphating film

圖5 極化曲線解析得到的腐蝕電位和腐蝕電流密度Fig.5 Corrosion potential and corrosion current density obtained by analyzing the polarization curves

鹽霧實(shí)驗(yàn)中發(fā)現(xiàn),連續(xù)噴霧24 h后,未處理法蘭腐蝕嚴(yán)重,表面覆蓋著較多絮狀物,還出現(xiàn)了較長(zhǎng)的縫隙,如圖6(a)所示。而磷化處理后法蘭腐蝕較輕,表面覆蓋物主要為形狀不規(guī)則的顆粒,分布稀疏,如圖6(b)所示。連續(xù)噴霧48 h后,未處理法蘭的腐蝕程度加重,縫隙變寬,表面覆蓋物也增多,如圖7(a)所示。磷化處理后法蘭的腐蝕程度也加重,表面變得疏松,而且出現(xiàn)了細(xì)長(zhǎng)的縫隙,如圖7(b)所示。但磷化膜的完整性仍較好,能阻隔腐蝕介質(zhì)與基體接觸。由此得知,磷化處理后法蘭的耐蝕性顯著提高,歸因于采用最佳磷化工藝條件制備的磷化膜阻隔了腐蝕介質(zhì),降低了腐蝕介質(zhì)與基體接觸的幾率,延緩了腐蝕發(fā)生,從而起到良好的腐蝕防護(hù)作用。

圖6 法蘭鹽霧腐蝕24 h后的微觀形貌Fig.6 Micromorphology of the flange after 24 h salt spray corrosion

圖7 法蘭鹽霧腐蝕48 h后的微觀形貌Fig.7 Micromorphology of the flange after 48 h salt spray corrosion

3 結(jié)論

(1)磷酸二氫鋅濃度、氟化鈉濃度、硝酸鑭濃度、磷化液溫度和磷化時(shí)間都對(duì)磷化膜耐CuSO4點(diǎn)蝕時(shí)間有一定影響,通過(guò)極差分析得到最佳磷化工藝條件為:磷酸二氫鋅濃度60 g/L、氟化鈉濃度2.5 g/L、硝酸鑭濃度40 mg/L、磷化液溫度70℃、磷化時(shí)間15 min。另外,還得到磷酸二氫鋅濃度對(duì)磷化膜的耐蝕性影響程度最大,然后依次為硝酸鑭濃度、磷化時(shí)間、氟化鈉濃度、磷化溫度。

(2)采用最佳磷化工藝條件磷化處理后法蘭表面磷化膜呈深灰色,覆蓋均勻、晶粒堆積較緊湊,其物相組成為Zn3(PO4)2·4H2O和Zn2Fe(PO4)2·4H2O。磷化處理后法蘭的耐蝕性顯著提高,原因是磷化膜致密性較好,降低了腐蝕介質(zhì)與基體接觸的幾率,有效延緩了腐蝕發(fā)生。

- 電鍍與精飾的其它文章

- 中國(guó)表面工程協(xié)會(huì)電鍍分會(huì)教育培訓(xùn)基地2022年兩期(總85、86期)電鍍技術(shù)、化驗(yàn)員、電鍍廢水治理學(xué)習(xí)班開(kāi)學(xué)通知

- 綠色工藝技術(shù)在電鍍錫產(chǎn)線的應(yīng)用

- 基于FPGA與AD7985的脈沖電源數(shù)據(jù)采集設(shè)計(jì)

- 蟲(chóng)膠清理技術(shù)國(guó)內(nèi)外研究進(jìn)展及在直升機(jī)上的應(yīng)用

- 防指紋膜技術(shù)在18K金合金表面的應(yīng)用探討

- 工藝參數(shù)對(duì)釹鐵硼化學(xué)鍍Ni-Mo-P/PTFE復(fù)合鍍層耐蝕性的影響