雙塊式點支撐浮置板環境振動影響研究

耿天霜 黃慧超 任樹文

1.南京地鐵建設有限責任公司,南京 210036;2.中鐵工程設計咨詢集團有限公司,北京 100055

鋼彈簧浮置板道床結構具有質量大、結構系統剛度低的特點,是一種優異的質量彈簧系統,具有顯著的減振效果[1],是目前我國城市軌道交通線路建設中最主要的特殊減振措施。鋼彈簧浮置板道床因結構的特殊性,主要采用混凝土短軌枕方案,軌底坡保持精度較差且軌枕不易放正,容易造成輪軌接觸關系不良,出現異常波磨現象,導致振動噪聲加劇,環境評價難以達標,并給后期運營維護帶來極大困難。

為了充分發揮其優異的減振效果,需要對浮置板道床結構進行優化。借鑒高速鐵路的建設經驗,將雙塊式軌枕與點支撐道床結合起來,通過對各軌道系統在使用條件、結構形式、功能上的差異進行詳細研究分析,本文提出適用于地鐵、輕軌列車的雙塊式點支撐浮置板道床結構,并通過數值模擬對其減振效果進行評價。

1 結構設計

雙塊式點支撐浮置板道床結構主要由雙塊式軌枕、浮置道床板、隔振器、浮置板基底、浮置板間剪力鉸等組成。

浮置道床板長度采用25 m(含板縫)標準規格,厚400 mm,寬3 m;板間伸縮縫寬30 mm,并采用剪力鉸協調不同板間相對位移;隔振器橫向布置間距為2 m,縱向布置按間距2?3?2?3 m和2?2?2 m兩種方式,實際縱向間隔通過鋪設地段設置的扣件間距計算得到;隔振器采用鋼彈簧阻尼隔振器、橡膠彈簧阻尼隔振器,通過混凝土基底適應不同下部基礎。

雙塊式點支撐浮置板道床結構主要技術優點為:

1)有利于軌底坡保持。具有較高鋪設精度,能較好保持軌底坡,保證浮置板減振降噪效果并降低波磨發生的概率或減緩波磨發生。

2)便于軌排的組裝。雙塊式軌枕與點支撐浮置板有效結合在一起,實現軌排的組裝以及鋼筋網的架設,既可提高施工效率,也可增加道床結構的強度,提升道床耐久性。

3)改善輪軌受力。相較于短枕,雙塊式軌枕可有效改善輪軌受力和軌道橫向力,降低輪載分配系數,更好地控制動態變形,避免非設計因素對浮置板系統整體減振降噪效果的影響。

2 仿真分析

建立車輛-軌道和隧道-土體有限元模型[2-3],分析車輛通過雙塊式點支撐浮置板道床時線路周圍環境振動情況,并與普通道床進行對比,對雙塊式點支撐浮置板道床結構的減振效果進行評價。

2.1 模型建立

2.1.1 車輛-浮置板動力耦合模型

單塊浮置板模型長度為25 m,點支撐隔振器垂向剛度取8 kN/mm。為消除邊界效應的影響,共建立長125 m的點支撐浮置板有限元分析模型,主要參數見表1。

表1 點支撐浮置板模型主要參數

點支撐浮置板道床及普通整體道床的車輛-道床耦合模型見圖1。

圖1 耦合模型

2.1.2 軌道不平順

為了更準確地模擬列車通過時的環境振動影響,在分析模型中加入美國五級不平順譜[4-6]。圖2為峰值優化后模擬生成的長波高低不平順。

圖2 美國五級譜長波高低不平順

2.1.3 隧道-土體耦合模型

為研究列車通過對環境的影響,建立隧道-土體耦合模型,沿土體縱向及底部設置黏彈性邊界,上表面不設置約束[5,7]。建立點支撐浮置板和普通整體道床兩種模型。

2.1.4 列車荷載

通過車輛-道床耦合模型計算得到列車荷載作用下浮置板道床隔振器或普通道床扣件處受力情況,將軌道板所受荷載施加在隧道-土體耦合模型中,進行進一步的分析計算。

2.1.5 計算工況

共考慮3種計算工況。

工況1:輕軸重車輛通過點支撐浮置板地段。

工況2:重軸重車輛通過點支撐浮置板地段。

工況3:輕軸重車輛通過普通整體道床地段。

3種工況均考慮美國五級不平順譜的影響。

2.2 計算結果

工況1、工況2下,提取垂直線路方向、距線路中心水平距離0~80 m處的地面振動加速度及振級,結果見圖3。

圖3 沿垂直線路方向的地面振動加速度及振級

從圖3可以看出:①在列車荷載作用下,周圍環境的振動加速度隨著距線路中心距離的增加呈減小趨勢;在距離線路中心0~20 m區間,加速度的減小幅度較大,可達60%以上,但在距離線路中心40 m處出現了豎向振動加速度小幅增加的現象,之后又逐漸減小。②重軸重車輛引起的振動加速度比輕軸重車輛大30%以上,但不同車重引起沿垂直線路方向振動傳播規律相同。

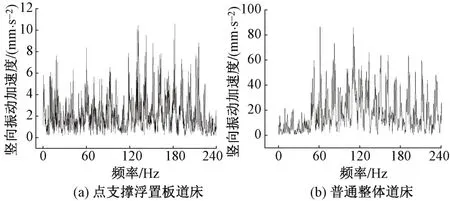

通過實測與理論計算[8-10],道床面以上1.5 m處的車輛運行振動噪聲對周圍環境的影響最大。因此,選取模型縱向中部、道床面以上1.5 m處盾構壁的豎向加速度對點支撐浮置板系統的減振效果進行評價。提取輕軸重車輛通過時點支撐浮置板道床及普通整體道床地段的道床面以上1.5 m高處盾構壁上源強點的豎向振動加速度并分析其頻域,結果見圖4。

圖4 隧道壁處豎向振動加速度

由圖4可知,在列車荷載作用下,鋪設兩種道床的隧道壁處豎向加速度頻域分布相似,但點支撐浮置板道床地段各個頻域加速度峰值只有普通整體道床地段的10%,減振效果優異。

2.3 點支撐浮置板加速度振級分析

列車行駛時速為80 km時,計算工況1、工況3下隧道壁最大Z振級的差值ΔVLz,max以及分頻振級均方根差值,得到計權振動加速度級,見圖5。可知:普通道床振動加速度級為83.56 dB,雙塊式點支撐浮置板系統為65.23 dB,降低了18.33 dB,減振效果可達特殊減振級別。

圖5 隧道壁處豎向振動加速度振級

綜上,從總體變化趨勢來看,隨著距線路中心距離的增加,對環境的振動影響會逐漸降低。不同車重引起沿垂直線路方向振動傳播規律相同,但重車條件下列車引起的振動加速度顯著大于輕車條件下的振動加速度。可見,雙塊式點支撐浮置板系統減振效果良好。

3 線上減振效果試驗

通過鋪設試驗段,對比測試普通整體道床和雙塊式點支撐浮置板對周圍環境的振動影響情況,評價雙塊式點支撐浮置板系統在不同速度條件下的減振效果[11]。

3.1 試驗內容

在室內澆筑和試鋪雙塊式點支撐浮置板道床,每塊板長25 m,厚400 mm,寬3 m,浮起高度30 mm,分別采用內置式剪力鉸、外置式剪力鉸兩種方式聯接,共計8塊板,隔振器2/3布置。試驗段嚴格按照鋪設工序完成并驗收合格,整體美觀,雙塊式軌枕施工精度控制較好。

試驗參數包括兩側鋼軌垂向、橫向加速度,浮置板道床垂向、橫向加速度,基底垂向、橫向加速度。

3.2 測試方法

振動加速度傳感器參照GB/T 14412—2005《機械振動與沖擊加速度計的機械安裝》、GB 10071—1988《城市區域環境振動測量方法》相關規定及要求進行安裝。

1)傳感器安裝前,先清除表面污漬,在其表面采用高強度黏接劑粘貼貼片或三角貼片,待達到一定強度后進行傳感器的安裝。

2)測試時將電纜線固定,防止由于電纜線屏蔽層和絕緣材料間摩擦產生電荷進而產生的噪聲、導線變形產生的線間阻抗變化引起測量誤差。

3)采用無人值守的智能化采集系統,可根據需要預設程序自動觸發、采集、儲存。

4)為保證振動加速度和頻域分析,加速度傳感器采樣頻率均設置為2 560 Hz。本次試驗由測試人員全時間段操作并采集測試數據,因此無其他設備偶然因素。

5)各測試斷面的輪軌橫向力與垂向力地面測試按照TB/T 2489—2016《輪軌橫向力和垂向力地面測試方法》進行,采用剪應力法進行輪軌橫向力和垂向力的測試,在現場鋼軌上粘貼應變片進行測量。其中橫向力和垂向力各8個應變片,共計16片。

現場測點布置情況見圖6。

圖6 測點布置

3.3 數據處理

1)Z振級插入損失

振動測試的測試量、數據采集和數據處理方法依據GB/T 23716—2009《人體對振動的響應測量儀器》、CJJ/T 191—2012《浮置板軌道技術規范》以及GB 10071—1988進行。評價列車通過時段振動評價量選取最大Z振級VLz,max,并分析減振道床和普通道床豎向最大Z振級差值[11]。

2)分頻振級均方根差值

依據CJJ/T 191—2012,選取1~200 Hz的豎向振動加速度,并對不同道床形式的分頻振級均方根差值ΔLa、分頻振級的最大差值ΔLmax和最小差值ΔLmin進行分析對比。

減振效果的評價指標為ΔLa,分頻振級的最大差值ΔLmax為參考量;當在浮置板軌道固有頻率附近的某個頻程出現ΔLmin,并為正值時,ΔLa和ΔLmax應減去該數值或分析原因后重新測量。

3.4 試驗結果

測試過程中,由于現場條件的制約,采用16節編組動車(8×CR300AF+8×CR300BF)。其中,CR300AF和CR300BF的軸重均為17 t,列車長度為26.125 m,機車車長約25 m。

基于20組有效數據,根據兩種道床的最大Z振級VLz,max和分頻振級均方根La,分別得出浮置板的減振效果(評價指標分別為最大Z振級差值ΔVLz,max和分頻振級均方根差值ΔLa),結果見表2。可知,無論采用ΔVLz,max指標還是ΔLa指標進行評價,鋼彈簧浮置板試驗段的平均減振效果均超過14 dB。

表2 浮置板減振效果評價結果

綜上,列車以速度80~120 km/h運行時,雙塊式點支撐鋼彈簧浮置板試驗段的減振效果均達到14 dB以上,雙塊式點支撐鋼彈簧浮置板軌道結構的減振效果良好。

4 結語

新型雙塊式點支撐浮置板軌道結構形式合理高效,軌道行車安全性好,有利于提升減振效果,便于施工,軌道服役能力性能好。經仿真模型計算,雙塊式點支撐浮置板系統減振效果可達到特殊減振級別,減振效果達到了18.33 dB。經試驗驗證,車速在80~120 km/h時雙塊式點支撐鋼彈簧浮置板試驗段的減振效果均達到14 dB以上。

雙塊式點支撐浮置板系統可解決現有浮置板系統存在的問題,達到減少施工環節、提高施工效率和施工精度、減少維修量且維修方便、沉降調整余量大、平順性好的效果并滿足相關減振需求。雙塊式點支撐浮置板系統具有十分顯著的經濟和社會效益,可在國內城市軌道交通推廣。