低溫多效海水淡化蒸發器換熱管振動監測與分析

侯 峰,張 奭,劉 瑞,陳向民,向沫煜,李錄平

(1.河北國華滄東發電有限公司,河北 滄州 061113;2.長沙理工大學 能源與動力工程學院,長沙 410014)

隨著氣候變化、人口增長、環境污染等問題造成的水資源日益短缺,海水淡化越來越受到世界各國的重視,發展海水淡化技術成為解決淡水資源不足的有效方式之一[1]。低溫多效蒸發海水淡化(Multieffect evaporation desalination)方法是在傳統的蒸發法的基礎上發展起來的,其主要原理是將蒸發產生的二次蒸汽再作為加熱蒸汽來對下一效海水進行加熱。低溫多效蒸發技術具有淡化水品質高、海水預處理要求低以及對海水溫度適應范圍廣等優點,尤其適合與火力發電廠結合,在我國北方沿海地區進行電、熱、水多聯產[2]。

由于低溫多效蒸發中的水平降膜蒸發器能有效利用低品位熱源,具有總傳熱系數大、傳熱損耗小、過熱區小及不容易結垢等特點[3]。但該型蒸發器傳熱管因流體誘發振動和海水腐蝕等原因導致的傳熱管彎曲、破損等故障頻發,對整個裝置運行的安全性和可靠性造成很大影響。蒸發器因流體誘發振動導致失效的比例幾乎占其損壞總量的30%[4],因此需要特別考慮流體誘發振動的影響。

目前,國內外研究流致振動的方法主要有3種:解析法、實驗法和數值方法。解析法主要根據勢流理論對充液管路的振動進行研究;實驗法是最直接的研究方法,可以得到流體脈動對管路作用后產生的結構振動數據;數值方法是采用ANSYS等分析軟件模擬流體脈動對管壁的激勵進行分析。文獻[5]采用有限元法對管束進行了動態特性分析,得到管束結構的固有頻率,探明了換熱器的固有頻率是影響換熱器管束振動的重要參數;文獻[6]利用Donnell非線性薄壁管束方程和線性流固耦合模型,研究了管束不同厚徑比、長徑比對管束振動的影響,增大相同比例的圓柱管束的周向波數會降低殼的固有頻率,增強圓柱殼的亞臨界特性;文獻[7]用數值分析方法研究了管束截面、厚度和質量塊對管束振動特性的影響,得到了其橫截面和質量塊對管束的振動特性影響顯著。在實驗研究方面,文獻[8]用實驗方法研究了流體對管束產生的渦激振動的影響,當升力頻率與固有頻率靠近時,會使管束發生劇烈振動;文獻[9]探究了不同的管束排列組合和換熱管固有頻率對管束振動產生的影響,發現在所有六柱陣列中,流速超過某一臨界值時,圓柱體均發生流體彈性失穩,在臨界速度以上,圓柱體沿橢圓形軌道振動。為確保大型MED裝置的安全可靠,防止換熱管束因振動導致破裂,文獻[10–11]進行了一系列試驗研究,獲得了一些對MED裝置的優化設計、可靠運行有指導價值的結論。

為了研發出高可靠性、高效的大型MED 裝置,河北國華滄東發電有限責任公司研發出一種新型1 000 噸/日海水淡化中試裝置,旨在通過該試驗裝置的研究,獲得開發大型MED裝置的試驗依據。本文以1 000 噸/日海水淡化中試裝置為研究對象,通過換熱管流體耦合振動的理論計算、試驗研究、運行過程的振動監測等技術手段,探明換熱管自振頻率分布特性以及裝置不同運行工況下換熱管的振動變化規律,評估換熱管在運行過程中振動損傷風險,為大型低溫多效海水淡化蒸發器設計提供理論和試驗依據。

1 海水淡化試驗裝置簡介

1.1 試驗裝置基本結構

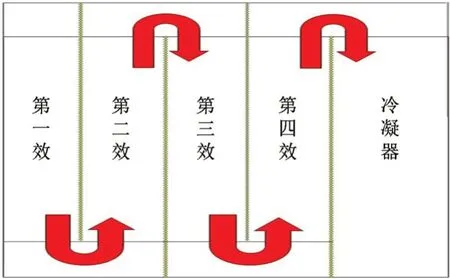

本文所述的海水淡化中試裝置采用水平管降膜蒸發器[12–14],其中蒸發器有4效,總體結構布局如圖1所示。該裝置中的換熱管水平排列,殼體為矩形結構,蒸發器內管束分為上管束、中管束、下管束3 個區域,海水自管束頂部噴灑下來與換熱管進行換熱,上、中管束區域產生的蒸汽在各自尾部經折流到達除沫器,因此不同區域管束之間留有一部分空間,保證蒸汽流通順暢。如圖2所示為單效蒸發管束布置結構圖。

圖1 中試裝置總體結構布局示意

圖2 單效蒸發器管束布置結構示意

1.2 試驗裝置工藝流程

低溫多效海水淡化裝置可以采用順流、逆流、平行三種進料方式。本文所述試驗裝置采用平行進料,即來自冷凝器的進料鹽水同時進入各效蒸發器,蒸發后的濃鹽水直接進入下一效蒸發器底部閃蒸出部分蒸汽后排出,而不作為下一效的入料鹽水。

海水淡化主要流程為:首效蒸汽輸入到蒸發管內,管內蒸汽凝結釋放汽化潛熱,熱能通過管壁傳遞至管外表面加熱管外海水,管外部分海水受熱蒸發生成二次蒸汽,產生的二次蒸汽作為下一效中的加熱蒸汽,由下一效的管外海水冷凝生成產品水,最后一效的蒸汽由冷凝器進行冷凝。

1.3 試驗裝置基本結構參數

本文中試裝置蒸發器內一共有4 效蒸發器,蒸發器噴淋密度0.057 kg(/m?s)~0.068 kg(/m?s),蒸發溫度40℃~70℃,蒸發量(額定蒸發量)12.4 t/h~6.2 t/h。

各蒸發器內單根換熱管總長為9 m,管束呈正三角形排列。選擇第一效與第三效的管束進行振動測試,其基本尺寸結構如下:

(1)第一效蒸發器的換熱管材質為鋁管,管板之間平均布置5 個隔板,將換熱管沿管長方向分隔成6個管段,管束尺寸為Φ25.4×1.2 mm,隔板間距l=1.5 m;

(2)第三效蒸發器的換熱管材質為鈦管,管束1頂部三排鈦管尺寸為Φ25.4×0.3 mm,管板之間平均布置7 個隔板,將其分成了8 個隔段,隔板間距l=1.125 m。為了防止換熱管振動,鋁管和鈦管在管板和隔板與傳熱管間都墊了膠圈,如圖3所示。

圖3 換熱管與管板、隔板的連接方式示意

2 換熱管固有頻率理論計算與現場測量

2.1 換熱管固有頻率理論計算

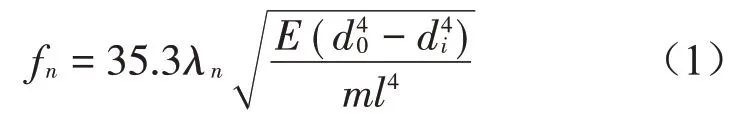

根據國家標準《GB/151-2014》,換熱器等跨距換熱管束橫向振動第n階固有頻率fn按如下公式計算:

其中:d0——換熱管外徑,m;

di——換熱管內徑,m;

E——換熱管材料的彈性模量,MPa;

l——換熱管跨距,m;

m——換熱管單位長度的質量,kg/m;λn——頻率常數。

由兩端簡支模型得到第一、三效蒸發器管束的第1階固有頻率計算值分別為30.92 Hz、52.36 Hz。

2.2 換熱管固有頻率現場測量

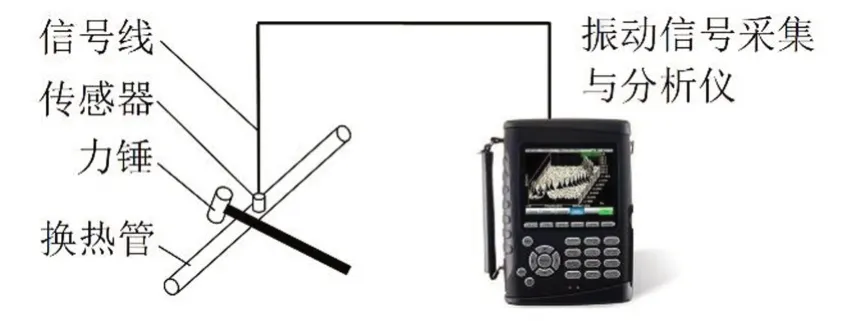

換熱管固有頻率檢測系統如圖4所示。換熱管固有頻率檢測系統由便攜式動態信號分析儀(Coco80)和振動加速度傳感器構成。加速度傳感器采用日本理音公司微型單軸加速度傳感器PV-90I,該傳感器的測量頻率范圍3 Hz~20 000 Hz(±1 dB);靈敏度:0.44 mV/(m/s2);傳感器自身質量僅1.8 g,對換熱管自振頻率影響小。

圖4 換熱管振動固有頻率檢測系統

采用瞬態激勵法測量換熱管固有頻率。在兩種管束上分別選取6個振動測點進行測量,每個測點上測量3 次,以18 次測量值的算術平均值作為換熱管的實際固有頻率。

圖5為實際測量得到的換熱管固有頻率值,第一效的第1 階固有頻率測量值的算術平均值為32 Hz,而第三效的第1 階固有頻率測量值的算術平均值為52.5 Hz。可以看出,現場測量值與理論計算值相近。測量結果表明,采用膠圈連接的換熱管的固有頻率計算可以采用兩端固定中間簡支的等跨管束的固有頻率計算公式。

圖5 兩種管束冷態無噴淋工況下的1階固有頻率值

3 管束振動監測分析

3.1 振動監測系統簡介

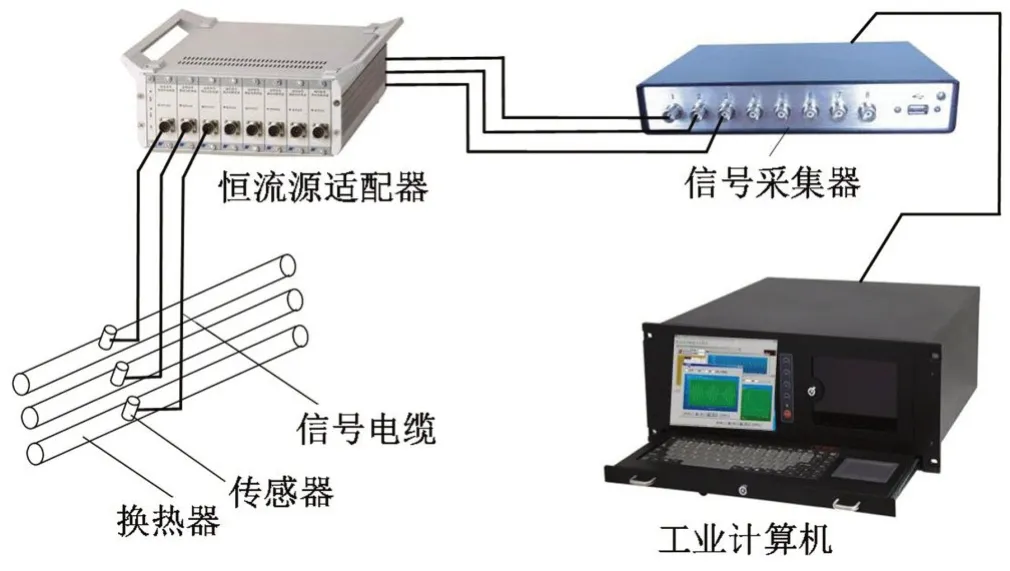

蒸發器換熱管振動監測系統結構如圖6所示,該系統主要由振動傳感器、恒流源適配器、振動信號采集器、計算機、信號電纜等硬件,以及信號采集、信號分析、振動監測等軟件組成。其外觀尺寸和現場安裝如圖7所示,該型振動傳感器的主要性能指標為:靈敏度100 mV/g、量程50 g、頻率范圍0.5 Hz~7 kHz。

圖6 換熱管振動監測系統結構

圖7 壓電加速度傳感器結構與現場安裝示意

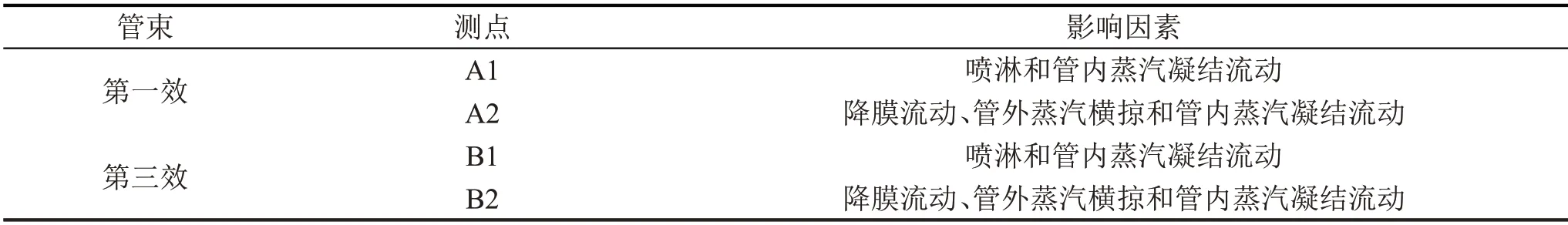

在低溫多效海水淡化蒸發器中,頂排管束用于加熱過冷的的物料海水,不產生蒸汽,頂排管束受到物料水的沖擊和管內蒸汽的凝結流動作用;而中部管束則受到物料水的降膜流動、管內蒸汽的凝結流動和管外蒸汽的橫掠流動作用。其中,頂排管束受噴淋沖擊作用容易直接發生較大振動;在蒸汽橫掠流速最大的管束區域,流體繞管束流動容易產生漩渦脫落,引起流致振動。因此,本文選擇了4個測點研究第一、三效蒸發器管束不同位置受到的流致振動,如表1所示。其中A1、B1 測點位置位于上管束的頂排換熱管的正中間,A2、B2 測點位置位于下管束的中部。

表1 試驗測點及其安裝位置

3.2 監測結果分析

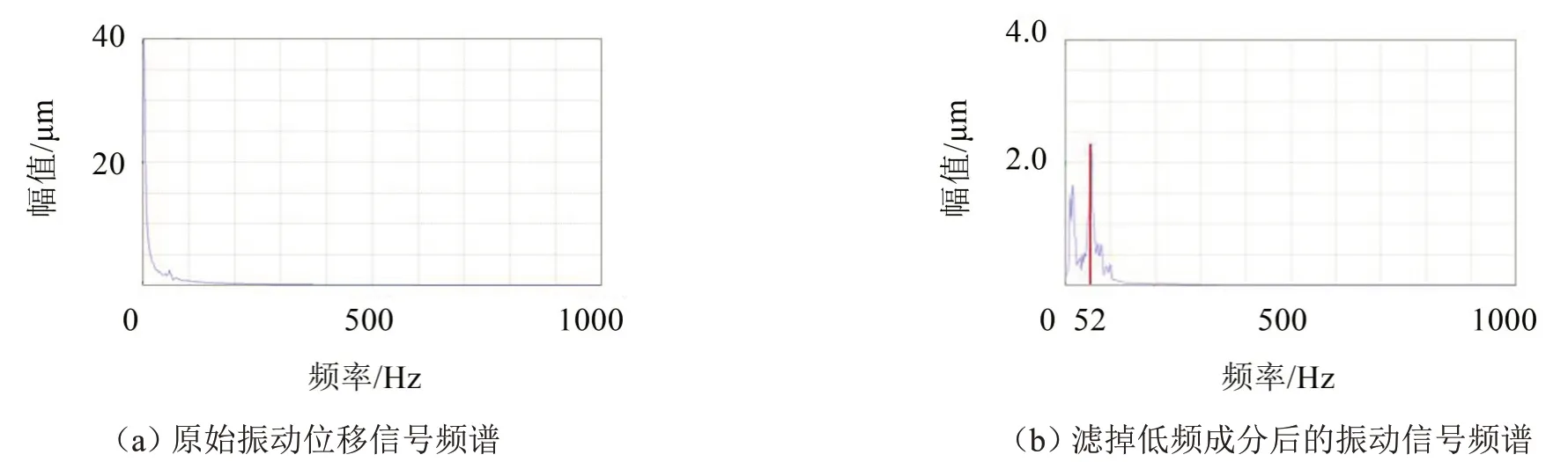

(1)換熱管振動信號頻率分布特征

圖8(a)為測得的某一工況下未經處理的原始振動位移信號頻譜圖,從圖中可以看出,該信號在低頻區域存在較大振幅,該低頻成分是源自于噴射器等設備運行導致的中試裝置整體振動,而測點位置蒸汽流速較大,對應的流致振動頻率一般大于10 Hz。為此,本文統一采用閾值法濾掉試驗數據中5 Hz以下的低頻成分,圖8(b)為圖8(a)中信號濾掉低頻成分后得到的頻譜圖。

圖8 換熱管振動信號頻譜

(2)蒸發溫度對換熱管振動的影響

圖9和圖10 分別為噴淋密度0.063 kg/(m?s-1)、蒸發量7.8 t/h 時,不同蒸發溫度下的換熱管振動加速度有效值和位移峰峰值。從圖9和圖10 可以看出,蒸發溫度的改變對換熱管振動加速度有效值和位移峰峰值影響較小,由于管束頂部直接受噴淋的沖擊作用,頂排管束的振動位移峰峰值要遠高于受降膜流動與蒸汽橫掠作用的中間區域管束。

圖9 噴淋密度0.063 kg/(m·s-1),蒸發量7.8 t/h時,不同首效加熱蒸汽溫度下各測點振動加速度有效值

圖10 噴淋密度0.063 kg/(m?s),蒸發量7.8 t/h時,不同首效加熱蒸汽溫度下各測點振動位移峰峰值

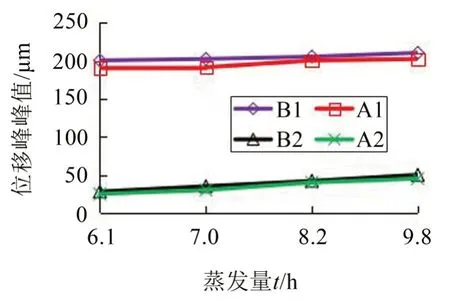

(3)蒸發量對換熱管振動的影響

圖11和圖12分別為所示為蒸發溫度47℃、噴淋密度0.061 kg/(m?s)時,不同蒸發量工況下的換熱管振動加速度有效值和位移峰峰值。增大蒸發器的蒸發量的同時需要增加管內加熱蒸汽量,因此,蒸發量的增加,對于頂排管束僅增加了管內蒸汽流速,而對于中間管束則同時增大了管內蒸汽流速和管外蒸汽橫掠流速。

圖11 加熱蒸汽溫度47℃,噴淋密度0.061 kg/(m?s)時不同蒸發量下各測點振動加速度有效值

由圖11 和圖12 可知,蒸發量的增加,明顯增大了頂排管束的振動加速度有效值,但對其位移峰峰值的影響不明顯;而中間管束的振動加速度有效值和位移峰峰值均有明顯增大。由此可見,中間管束受到的管外蒸汽橫掠作用對傳熱管的位移變化有顯著影響,而管內蒸汽流動僅對管束的加速度有效值有明顯的影響。因此,增大蒸發器的蒸發量,不易使頂排管束的振動位移幅值超出設計允許值。

圖12 加熱蒸汽溫度47℃,噴淋密度0.061 kg/(m·s)時不同蒸發量下各測點振動位移峰峰值

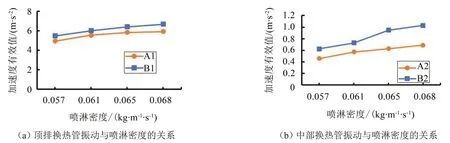

(4)噴淋對換熱管振動的影響

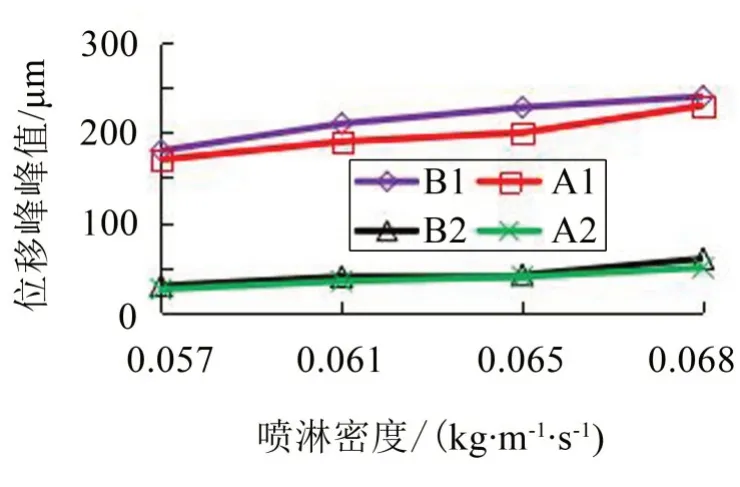

圖13 和圖14 分別為蒸發溫度46℃、蒸發量8.2 t/h時,換熱管振動加速度有效值和位移峰峰值隨噴淋密度的變化關系。從圖13和圖14中可以看出,噴淋密度對換熱管的振動強度有很大的影響,隨噴淋密度的增加,換熱管的振動加速度有效值和位移峰峰值都顯著增大。與蒸發溫度和蒸發量對換熱管振動強度的影響相比,噴淋密度的增加對換熱管的位移峰峰值增加的貢獻尤為明顯,由此可見,噴淋沖擊與降膜流動是影響管束的振動強度的主要因素,過大的噴淋密度容易使部分管束的振動超出設計允許值。

圖13 加熱蒸汽溫度46℃,蒸發量8.2 t/h時不同噴淋密度下各測點振動加速度有效值

圖14 加熱蒸汽溫度46℃,蒸發量8.2 t/h時不同噴淋密度下各測點振動位移峰峰值

(5)換熱管材質對換熱管振動的影響

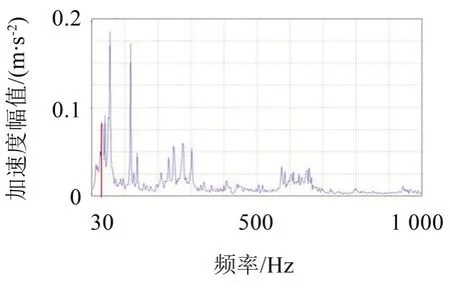

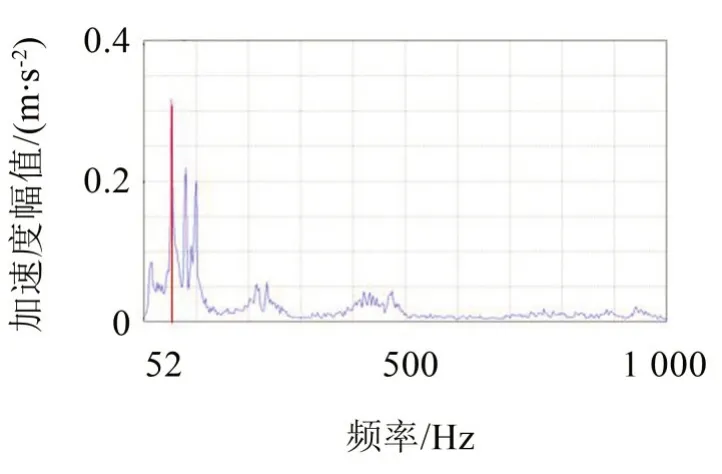

圖15、圖16 所示為加熱蒸汽溫度51.5℃,蒸發量7.3 t/h,噴淋密度0.061 kg/(m?s)時,A2、B2點的振動加速度頻譜圖。在相同的熱態運行工況下,對比圖15和圖16可以發現,鋁管的振動加速度信號中高頻成分增多,其高頻峰值信號更明顯。同時,從圖10、圖12、圖14中,也可以看出B管束比A管束的振動位移峰峰值也要稍高一些,由此可見,鈦管受噴淋或者降膜流動與蒸汽橫掠等因素影響而導致的管束振動強度比鋁管都要大,這是因為鈦管比較薄、質量輕、彈性模量大。

圖15 加熱蒸汽溫度51.5℃,蒸發量7.3 t/h,A2點在噴淋密度0.061 kg/(m?s)時的振動加速度頻譜圖

圖16 加熱蒸汽溫度51.5℃,蒸發量7.3 t/h,B2點在噴淋密度0.061 kg/(m·s)時的振動加速度頻譜圖

由以上所示的所有熱態運行工況的振動加速度頻譜可知,管束A和管束B分別在30 Hz和52 Hz出現峰值,這個峰值成分為換熱管的第一階固有振動成分。由此可以得出結論:運行工況下檢測到的換熱管振動固有頻率值與用等跨距換熱管束橫向振動固有頻率的理論計算值接近。

(6)換熱管振動損傷風險評估

根據換熱管設計標準GB/151-2014中的要求,換熱管在流致振動作用下,其最大振幅應小于管束直徑的0.02 倍,即ymax≤508 μm。本文中各測點振動位移峰峰值落在30 μm~260 μm 之間,最大位移峰峰值出現在B1測點,蒸發溫度46℃,蒸發量8.2 t/h,噴淋密度0.068 kg/(m·s)工況下。因此,本文中試裝置的蒸發器換熱管束處于較安全的運行狀態,但也應注意隨著噴淋密度的增加,導致頂排換熱管振動接近允許的最大值。

4 結語

(1)本文通過試驗所測得的換熱管自振頻率與理論計算值相近,證明采用膠圈連接的換熱管的固有頻率計算可以采用兩端固定中間簡支的等跨管束的固有頻率計算公式。

(2)根據換熱管振動加速度有效值、位移峰峰值,得出結論:在裝置運行時管束的振動強度隨著裝置中的噴淋密度、蒸發量增加而增強,且蒸汽對鈦管產生的流致振動幅值比對鋁管的要大;蒸發溫度對管束振動的影響較小;同時,在同一工況下,管束直接受噴淋影響產生的流致振動比受降膜流動與蒸汽橫掠影響要大。

(3)在文中所述中試裝置的工況范圍內,換熱管束的振動位移峰峰值最大值為260 μm左右,在設計允許值以內,處于較為安全的運行狀態。

(4)裝置運行時,裝置自身存在一個低頻振動對換熱管振動貢獻較大,主要的低頻振動可能源自于噴射器等設備運行導致的中試裝置整體振動,應想辦法消除或降低中試裝置的整體低頻振動。