數(shù)控機(jī)床電機(jī)-斜齒輪齒條耦合進(jìn)給系統(tǒng)動(dòng)態(tài)特性分析

王 昊,龍新華,杜家楠

(上海交通大學(xué) 機(jī)械系統(tǒng)與振動(dòng)國家重點(diǎn)實(shí)驗(yàn)室,上海 200240)

數(shù)控機(jī)床是制造業(yè)的基石,是表征一個(gè)國家制造業(yè)水平的重要標(biāo)志,而其中進(jìn)給系統(tǒng)的精度問題更是很大程度上決定了數(shù)控機(jī)床的加工精度,一直是學(xué)術(shù)界、工業(yè)界研究探索的重點(diǎn)。依據(jù)進(jìn)給系統(tǒng)是否運(yùn)行在有負(fù)載的工況,可以將進(jìn)給系統(tǒng)的運(yùn)行精度分為靜態(tài)精度和動(dòng)態(tài)精度兩類。靜態(tài)精度反映了機(jī)床進(jìn)給系統(tǒng)的固有精度屬性,其中包括了進(jìn)給系統(tǒng)中各零部件的直線度、垂直度等幾何精度,國內(nèi)外眾多學(xué)者通過多剛體動(dòng)力學(xué)理論,將各進(jìn)給系統(tǒng)的靜態(tài)精度轉(zhuǎn)換為刀尖點(diǎn)的加工精度,深入分析了靜態(tài)精度對(duì)機(jī)床加工精度的影響[1]。而動(dòng)態(tài)精度是指在實(shí)際運(yùn)動(dòng)工況下,由于機(jī)電特性及負(fù)載力等因素導(dǎo)致的進(jìn)給系統(tǒng)的時(shí)變運(yùn)動(dòng)特性,這往往決定了待加工件的輪廓精度,具有重要的研究價(jià)值。

日本東京農(nóng)工大學(xué)的Sato 等[2]建立了交流伺服電機(jī)、滾珠絲杠的簡(jiǎn)化數(shù)學(xué)模型,并通過部分模型分析法及頻響分析法優(yōu)化了電機(jī)的速度環(huán)、位置環(huán)參數(shù),搭建了具有較好動(dòng)態(tài)性能的絲杠進(jìn)給系統(tǒng)。南京工業(yè)大學(xué)的顧華鋒等[3]完成了由同步交流電機(jī)驅(qū)動(dòng),蝸輪蝸桿執(zhí)行輸出的回轉(zhuǎn)系統(tǒng)建模工作,并從時(shí)域和頻率兩個(gè)角度分析了系統(tǒng)的動(dòng)態(tài)性能。天津大學(xué)的羅茹楠等[4]在考慮絲杠柔性的基礎(chǔ)上,建立了剛?cè)狁詈系臋C(jī)電模型,分析了絲杠參數(shù)對(duì)動(dòng)態(tài)性能的影響。

縱覽數(shù)控機(jī)床動(dòng)態(tài)精度方面的研究,其機(jī)械傳動(dòng)部分大多為絲杠或蝸輪蝸桿,齒輪齒條鮮有涉及。但是對(duì)于重量大、行程長的大型數(shù)控機(jī)床如鏡像銑床,具有承載能力強(qiáng)、運(yùn)行平穩(wěn)的齒輪齒條機(jī)構(gòu)往往是較好的選擇,因此很有必要對(duì)齒輪齒條進(jìn)給系統(tǒng)進(jìn)行深入分析。

本文以斜齒輪齒條進(jìn)給系統(tǒng)為分析對(duì)象,分別建立斜齒輪齒條動(dòng)力學(xué)模型與交流同步伺服電機(jī)動(dòng)力學(xué)模型,并以上述模型為基礎(chǔ)搭建機(jī)電耦合系統(tǒng),結(jié)合進(jìn)給實(shí)驗(yàn),從時(shí)域及頻域說明斜齒輪齒條進(jìn)給系統(tǒng)的動(dòng)態(tài)特性,研究過程與結(jié)果可為齒輪齒條進(jìn)給系統(tǒng)的設(shè)計(jì)與改進(jìn)提供參考。

1 斜齒輪齒條傳動(dòng)建模

1.1 斜齒輪齒條傳動(dòng)模型

大型鏡像銑床x向進(jìn)給系統(tǒng)的結(jié)構(gòu)如圖1所示。主要由交流同步伺服電機(jī)、減速器、負(fù)載及斜齒輪齒條構(gòu)成。電機(jī)1作為驅(qū)動(dòng)源,向系統(tǒng)輸入驅(qū)動(dòng)力矩,減速器2將電機(jī)力矩傳至斜齒輪,斜齒輪3因此轉(zhuǎn)動(dòng)與齒條嚙合,又由于齒條固定,斜齒輪會(huì)做平移運(yùn)動(dòng)從而帶動(dòng)負(fù)載4移動(dòng)。

圖1 斜齒輪齒條進(jìn)給系統(tǒng)

根據(jù)圖1結(jié)構(gòu)與上述傳動(dòng)過程,采用集中參數(shù)法,可將圖1進(jìn)給系統(tǒng)簡(jiǎn)化成圖2所示的動(dòng)力學(xué)模型,建立動(dòng)力學(xué)方程如式(1)所示。

圖2 斜齒輪齒條進(jìn)給系統(tǒng)動(dòng)力學(xué)模型

式中:Tex為電機(jī)輸入機(jī)械系統(tǒng)的驅(qū)動(dòng)力矩,krx為減速器的扭轉(zhuǎn)剛度,crx為減速器的扭轉(zhuǎn)阻尼,ix為減速器的減速比,fnx為斜齒輪齒條的動(dòng)態(tài)嚙合力,rgx為斜齒輪的分度圓半徑,αn為法向壓力角,ksx為齒輪與負(fù)載之間軸的支撐剛度,csx為支撐阻尼,flx為負(fù)載所受阻力,Jmx為電機(jī)轉(zhuǎn)動(dòng)慣量,Jgx為斜齒輪轉(zhuǎn)動(dòng)慣量,mgx為斜齒輪質(zhì)量,mlx為負(fù)載質(zhì)量。

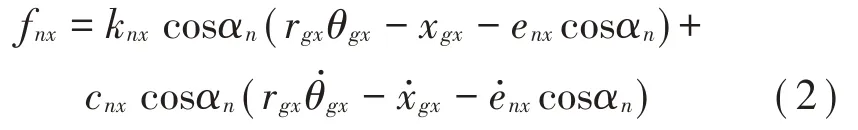

其中,斜齒輪齒條之間的動(dòng)態(tài)嚙合力fnx是切向嚙合力,其表達(dá)式為:

式中:knx為斜齒輪齒條的法向嚙合剛度,cnx為法向嚙合阻尼,β為斜齒輪螺旋角,enx為斜齒輪齒條的嚙合誤差。

1.2 斜齒輪齒條嚙合剛度

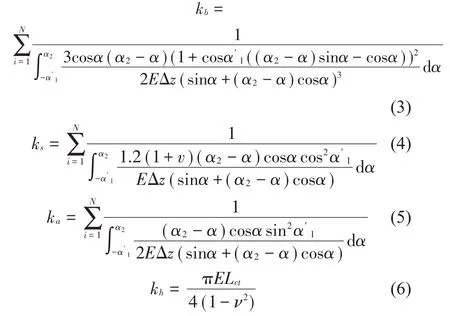

斜齒輪由于螺旋角的存在,導(dǎo)致了其嚙合是逐步嚙入、逐步嚙出的時(shí)變過程。本文采用勢(shì)能法及切片積分法求解斜齒輪系統(tǒng)嚙合剛度。

由于齒條的漸開線半徑無窮大,出于求解方便,將齒條等效化為與其嚙合斜齒輪同等大小的斜齒輪。斜齒輪的彎曲剛度kb、剪切剛度ks、軸向壓縮剛度ka、赫茲接觸剛度kh求解表達(dá)式分別如式(3)、式(4)、式(5)、式(6)所示[5]:

齒輪輪體剛度kf亦是嚙合剛度的一部分,根據(jù)Sainsot等的研究[6],由式(7)求得:

結(jié)合圖3,上述剛度求解式中:α′1即為圖中的α1(z)為每份齒輪上所受嚙合力與齒輪切向之間的夾角,α2為齒輪基圓的半基齒角,v為齒輪的泊松比,E為齒輪的楊氏模量,Lct為嚙合接觸線的長度,Δz=Lct-cosβb/N 為每片輪齒對(duì)的嚙合接觸線在齒寬方向的投影長度,βb為基圓螺旋角,N為斜齒輪被切分的份數(shù),齒輪輪體剛度中的參數(shù)μf、sf、L、M、P、Q可查閱Sainsot 等的研究工作[6]獲得。串聯(lián)式(3)、式(4)、式(5)、式(6)和式(7)的剛度即可求得斜齒輪的嚙合剛度。

圖3 斜齒輪輪齒懸臂梁模型[5]

文中斜齒輪系統(tǒng)參數(shù)如表1所示。

表1 斜齒輪參數(shù)

主動(dòng)輪的移速為50 mm/s,結(jié)合表1參數(shù),通過勢(shì)能法及切片積分法可求出斜齒輪系統(tǒng)的時(shí)變嚙合剛度,如圖4所示。圖中,時(shí)間區(qū)間是一個(gè)單齒對(duì)的嚙合周期,虛線部分是單齒對(duì)的嚙合剛度,實(shí)線部分是一個(gè)嚙合周期內(nèi)斜齒輪的綜合時(shí)變嚙合剛度。

圖4 動(dòng)態(tài)嚙合剛度

為驗(yàn)證上述嚙合剛度的正確性,將其平均嚙合剛度與機(jī)械設(shè)計(jì)手冊(cè)中的平均剛度[7]相比較,比較結(jié)果如表2所示。

由表2可知,本研究中求得的時(shí)變嚙和剛度均值與根據(jù)機(jī)械設(shè)計(jì)手冊(cè)求出的剛度均值的誤差率僅為1.67%,驗(yàn)證了所求時(shí)變嚙合剛度的正確性。

表2 平均嚙合剛度對(duì)比表

1.3 斜齒輪齒條嚙合誤差

齒輪系統(tǒng)的嚙合誤差可表示為頻率分別是軸頻、嚙合頻率的正弦函數(shù)的疊加[8]:

式中:Fp為齒距累計(jì)總偏差,f′為一齒切向綜合偏差,ωa為軸頻,ωn為嚙合頻率,φa、φn均為初始嚙合相位,在本研究中,由于不存在初始相位差,因此均為零。查閱現(xiàn)代機(jī)械設(shè)計(jì)手冊(cè)[7],根據(jù)齒輪系統(tǒng)的六級(jí)加工精度,可查知Fp=26 μm,f′=10.24 μm。

1.4 機(jī)械系統(tǒng)仿真

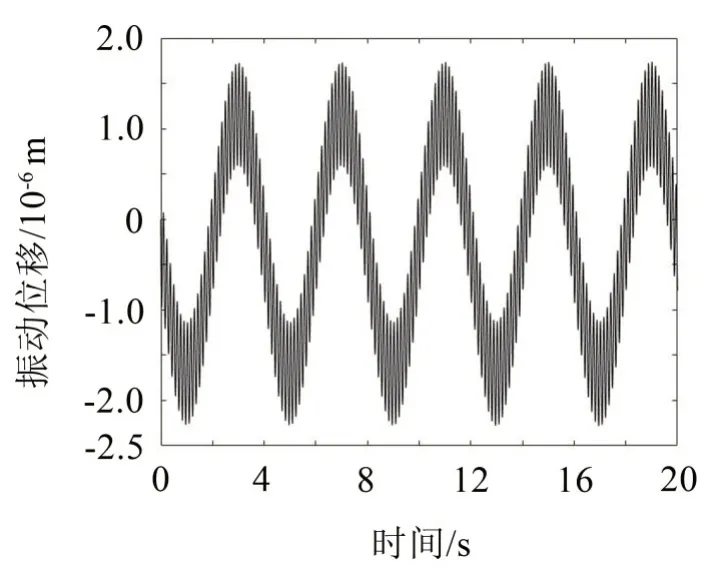

式(1)中其余各參數(shù)如表3所示,依據(jù)式(1)的斜齒輪齒條進(jìn)給系統(tǒng)動(dòng)力學(xué)微分方程,在Simulink 中搭建與之相應(yīng)的求解模型,同時(shí)為了加快求解速度,將已求解的時(shí)變嚙合剛度以向量值的方式加入到Simulink 中。設(shè)置輸入的電機(jī)驅(qū)動(dòng)力矩為恒定力矩,值為0.64 N?m,負(fù)載所受力與驅(qū)動(dòng)平衡,采用ode45 求解器進(jìn)行求解,則負(fù)載位移誤差如圖5所示。

表3 機(jī)械參數(shù)

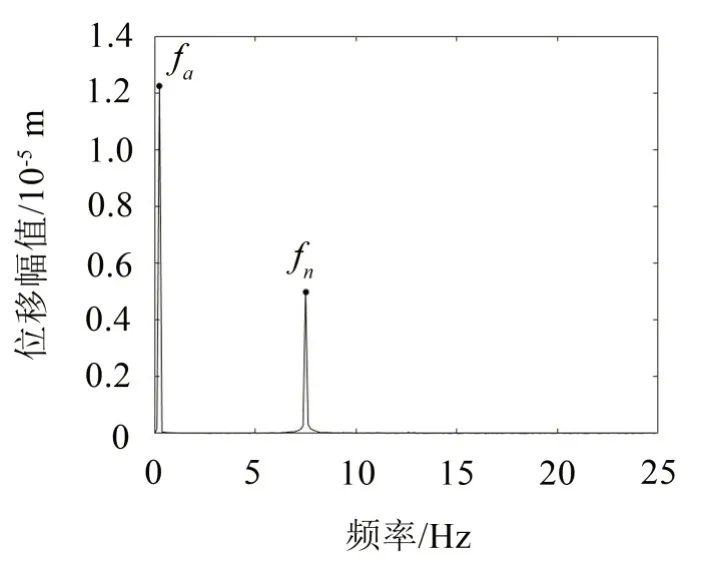

由圖5可知,當(dāng)機(jī)械系統(tǒng)處于平衡狀態(tài)時(shí),負(fù)載的位移誤差是幅值量為微米的周期函數(shù),為研究負(fù)載位移中的頻率成分,對(duì)其做頻譜分析,見圖6。

圖5 機(jī)械系統(tǒng)負(fù)載位移誤差

圖6中fa是軸頻其值為0.25 Hz,fn是嚙合頻率其值為7.5 Hz,低頻段主要的頻率成分是軸頻和嚙合頻率,這與機(jī)械系統(tǒng)中的內(nèi)部激勵(lì)即時(shí)變嚙合剛度激勵(lì)、嚙合誤差激勵(lì)中的頻率成分一致,說明了內(nèi)部激勵(lì)對(duì)機(jī)械系統(tǒng)輸出有直接的影響。

圖6 機(jī)械系統(tǒng)位移頻譜

2 交流同步伺服電機(jī)建模

2.1 電機(jī)控制模型

本研究中的電機(jī)為交流同步伺服電機(jī),該類電機(jī)擁有多變量、非線性、強(qiáng)耦合等特點(diǎn)。為便于模型控制,研究中采用矢量控制技術(shù),通過控制同步旋轉(zhuǎn)坐標(biāo)系下的二維電流矢量來控制電機(jī)實(shí)際的三項(xiàng)定子電流,從而進(jìn)一步控制電機(jī)的轉(zhuǎn)速[9]。整體的控制模型如圖7所示。

圖7 交流同步伺服電機(jī)控制模型

上述控制過程中,較為關(guān)鍵的兩部分是升降維變換與PMSM 輸出計(jì)算[10]。由三維自然坐標(biāo)系A(chǔ)B-C 向二維固定坐標(biāo)系α-β的轉(zhuǎn)換被稱為Clark 變化,其變換矩陣為TClark[9]:

由于電機(jī)是旋轉(zhuǎn)的,因此二維固定坐標(biāo)系需乘上以電機(jī)轉(zhuǎn)角為變量的旋轉(zhuǎn)矩陣才能得到電機(jī)的實(shí)時(shí)坐標(biāo)系即二維旋轉(zhuǎn)坐標(biāo)系d-q,該旋轉(zhuǎn)矩陣TPark[9]為:

式中:θe為電機(jī)轉(zhuǎn)子轉(zhuǎn)角。對(duì)上述兩個(gè)變換矩陣取逆,即可得到反方向的變換,即二維旋轉(zhuǎn)坐標(biāo)系d-q通過T-1Park和T-1Clark變換可得到電機(jī)的三維自然坐標(biāo)系A(chǔ)-B-C。

PMSM 計(jì)算即永磁同步電機(jī)的輸出計(jì)算,取電機(jī)輸出軸為分離體,做力矩平衡分析有:

式中:J為電機(jī)輸出軸轉(zhuǎn)動(dòng)慣量,ωm為電機(jī)輸出軸的轉(zhuǎn)速,Te為電機(jī)的電磁轉(zhuǎn)矩,TL為電機(jī)輸出軸上的負(fù)載力矩,B為電機(jī)的旋轉(zhuǎn)阻尼。

為簡(jiǎn)化求解模型,基于二維旋轉(zhuǎn)坐標(biāo)系d-q對(duì)電磁轉(zhuǎn)矩進(jìn)行分析[9],其求解表達(dá)式為:

式中:pn為電機(jī)極對(duì)數(shù),id和iq分別為二維旋轉(zhuǎn)坐標(biāo)系d-q下的正交電流,Ld和Lq分別為對(duì)應(yīng)的正交電感,ψf為電機(jī)磁鏈。后續(xù)只需將式(12)求得的電磁轉(zhuǎn)矩代入到式(11)中,求解該微分方程即可求得電機(jī)的輸出轉(zhuǎn)速。

2.2 電機(jī)控制模型仿真

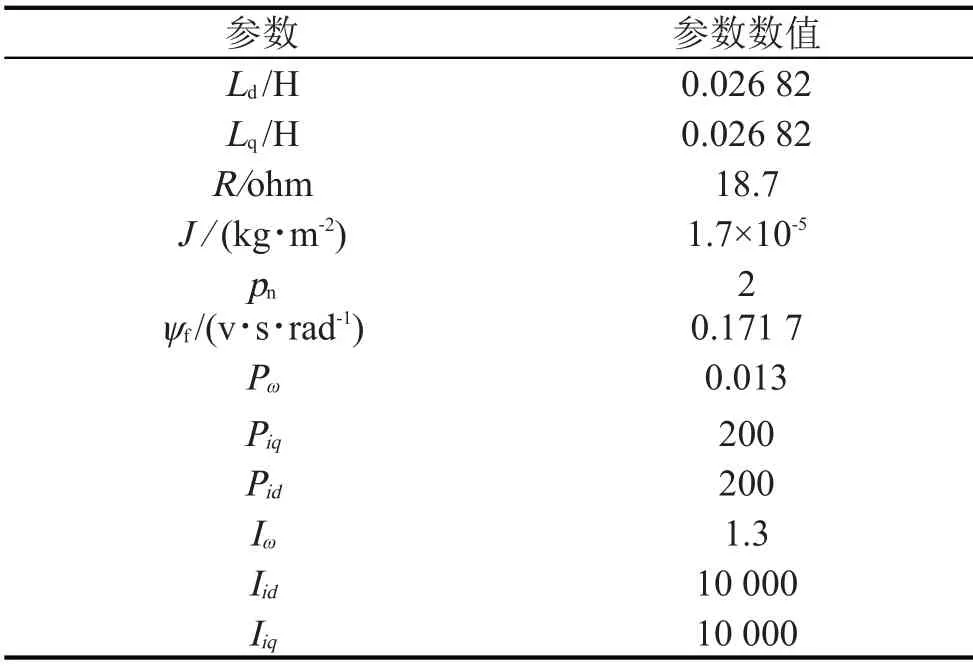

本研究中的電機(jī)采用的是松下A6系列電機(jī),其具體參數(shù)如表4所示。

表4 電機(jī)參數(shù)

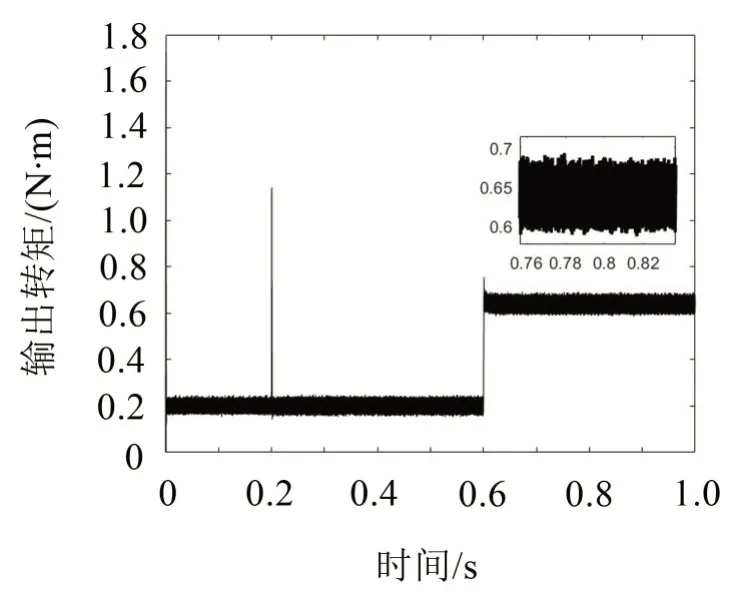

根據(jù)電機(jī)參數(shù)及電機(jī)控制模型,搭建相應(yīng)的Simulink 仿真模塊。為測(cè)試電機(jī)性能,設(shè)置工況為初速500 r/min、初負(fù)載0.2 N?m,0.4 s 后轉(zhuǎn)速變?yōu)?50.73 r/min,0.6 s 后負(fù)載變?yōu)?.64 N?m,采用ode45求解器,電機(jī)的輸出轉(zhuǎn)速、輸出轉(zhuǎn)矩如圖8、圖9所示。

由圖8、圖9可以看出,電機(jī)在控制系統(tǒng)調(diào)節(jié)下能達(dá)到預(yù)設(shè)目標(biāo)值即輸出轉(zhuǎn)速750.73 r/min,輸出轉(zhuǎn)矩0.64 N?m。并且,在轉(zhuǎn)速及轉(zhuǎn)矩突變時(shí)均能在0.05 s內(nèi)達(dá)到預(yù)期設(shè)定值。同時(shí)根據(jù)圖8可知,當(dāng)向電機(jī)輸入500 r/min的階躍轉(zhuǎn)速信號(hào)時(shí),電機(jī)轉(zhuǎn)速的最大超調(diào)量Mp為2.6%,峰值時(shí)間tp為1.3 ms,上升時(shí)間tr與調(diào)整時(shí)間ts均約為20 ms,體現(xiàn)了電機(jī)控制模型響應(yīng)快速、超調(diào)量小并且穩(wěn)定準(zhǔn)確的特點(diǎn)。

圖8 電機(jī)輸出轉(zhuǎn)速

圖9 電機(jī)輸出轉(zhuǎn)矩

對(duì)處于750.73 r/min 的電機(jī)轉(zhuǎn)速曲線進(jìn)行頻譜分析如圖10 所示,其中fdx值為150 Hz 是電機(jī)基頻,并且由頻譜圖可知存在倍頻成分。

圖10 電機(jī)轉(zhuǎn)速頻譜

3 進(jìn)給系統(tǒng)機(jī)電耦合仿真

3.1 進(jìn)給系統(tǒng)機(jī)電耦合模型

結(jié)合上述齒輪齒條模型與電機(jī)動(dòng)力學(xué)模型,建立機(jī)電耦合的斜齒輪齒條進(jìn)給系統(tǒng),該系統(tǒng)以電機(jī)的輸入轉(zhuǎn)速為輸入量,以負(fù)載移速為輸出量,并通過將機(jī)械系統(tǒng)中的電機(jī)轉(zhuǎn)速與電機(jī)所受負(fù)載力矩反饋回電機(jī)模塊,使其構(gòu)成完整的閉環(huán)控制系統(tǒng),該進(jìn)給系統(tǒng)模型如圖11所示。

圖11 進(jìn)給系統(tǒng)模型

圖11中,Ne為電機(jī)的輸入轉(zhuǎn)速,Te為電機(jī)輸出轉(zhuǎn)矩,vload為負(fù)載移速,ωe為機(jī)械系統(tǒng)中的電機(jī)軸轉(zhuǎn)速,Tload為機(jī)械系統(tǒng)中電機(jī)軸所受的負(fù)載力矩。

3.2 進(jìn)給系統(tǒng)機(jī)電耦合仿真

在Simulink 中搭建上述進(jìn)給系統(tǒng)模型,設(shè)定電機(jī)的轉(zhuǎn)速為750.73 r/min,且考慮負(fù)載所受力為摩擦阻力,其大小為313.6 N,采用ode45 求解器求解模型,則負(fù)載位移曲線如圖12所示。由于電機(jī)轉(zhuǎn)速為750.73 r/min,可計(jì)算出負(fù)載的理想位移速度為50 mm/s,因此在運(yùn)行10 s 后,負(fù)載移動(dòng)了500 mm 即0.5 m,與圖12仿真負(fù)載位移一致。

圖12 負(fù)載位移

將負(fù)載指令位移即通過v=0.05 t 算得的位移與仿真位移做誤差比較,分別考慮齒輪系統(tǒng)中有、無嚙合誤差的情況,位移誤差曲線如圖13所示。

從圖13可以看出,由于機(jī)電慣性,負(fù)載仿真位移始終小于指令位移,且該位移誤差量較小約為10-5m。此外,當(dāng)系統(tǒng)中考慮嚙合誤差時(shí),系統(tǒng)位移誤差的波動(dòng)幅值較大,表明了嚙合誤差對(duì)系統(tǒng)動(dòng)態(tài)特性有較大的影響。對(duì)考慮了嚙合誤差的系統(tǒng)負(fù)載加速度、位移進(jìn)行頻譜分析,如圖14、圖15所示。

圖13 負(fù)載位移誤差

圖14 負(fù)載加速度頻譜

圖15 負(fù)載位移頻譜

由圖14 可知,負(fù)載加速度頻譜中包含了軸頻、嚙合頻率及電機(jī)模型中的基頻、倍頻,同時(shí)還存在嚙合頻率與電機(jī)基頻、倍頻的調(diào)頻成分,表明了進(jìn)給系統(tǒng)同時(shí)受到電機(jī)部分與機(jī)械部分的共同影響。此外,根據(jù)圖15 可知,在負(fù)載位移中機(jī)械系統(tǒng)的軸頻與嚙合頻率幅值較大,對(duì)進(jìn)給系統(tǒng)的動(dòng)態(tài)特性有重要影響,而電機(jī)頻率為150 Hz且其幅值在加速度頻譜中遠(yuǎn)小于嚙合頻率幅值,故在負(fù)載位移頻譜中電機(jī)頻率不明顯,對(duì)進(jìn)給系統(tǒng)的影響不大。

4 進(jìn)給系統(tǒng)動(dòng)態(tài)特性實(shí)驗(yàn)

4.1 實(shí)驗(yàn)系統(tǒng)

實(shí)驗(yàn)系統(tǒng)分為三部分,第一部分是實(shí)驗(yàn)的研究對(duì)象數(shù)控機(jī)床,其中x向是本文所研究的斜齒輪齒條進(jìn)給系統(tǒng),第二部分是機(jī)床的控制部分-電氣控制柜,第三部分是傳遞運(yùn)動(dòng)指令的上位機(jī),整體實(shí)驗(yàn)系統(tǒng)如圖16所示。

根據(jù)實(shí)驗(yàn)系統(tǒng)模型,上位機(jī)指令經(jīng)編碼發(fā)送至控制器,控制器根據(jù)進(jìn)給系統(tǒng)當(dāng)前的運(yùn)動(dòng)狀態(tài)進(jìn)行運(yùn)動(dòng)規(guī)劃與控制,最后將驅(qū)動(dòng)電信號(hào)傳輸至進(jìn)給系統(tǒng),使其按規(guī)定路徑運(yùn)動(dòng)。實(shí)驗(yàn)實(shí)物圖如圖17所示。

圖17 實(shí)驗(yàn)系統(tǒng)實(shí)物

4.2 實(shí)驗(yàn)結(jié)果分析

為測(cè)試分析機(jī)床x向斜齒輪齒條進(jìn)給系統(tǒng)的動(dòng)態(tài)特性,實(shí)驗(yàn)中向上位機(jī)輸入系統(tǒng)負(fù)載移速,同時(shí)設(shè)置運(yùn)動(dòng)終點(diǎn)坐標(biāo),使進(jìn)給系統(tǒng)的負(fù)載做勻速直線運(yùn)動(dòng)。本實(shí)驗(yàn)中,設(shè)定系統(tǒng)負(fù)載移速為50 mm/s,實(shí)驗(yàn)初始坐標(biāo)為100 mm,終點(diǎn)坐標(biāo)為400 mm,則負(fù)載實(shí)驗(yàn)位移與指令位移對(duì)比如圖18所示。

由圖18 可知,由于系統(tǒng)慣性等因素,實(shí)驗(yàn)位移曲線落后于指令位移曲線。將指令位移曲線減去實(shí)驗(yàn)位移曲線,其位移誤差如圖19所示。

圖18 負(fù)載實(shí)驗(yàn)與指令位移

圖19 表明,在實(shí)驗(yàn)運(yùn)行平穩(wěn)階段,負(fù)載理想位移與實(shí)際位移的誤差圍繞4.04×10-4m 波動(dòng),且波動(dòng)幅值逐漸減小,運(yùn)行愈發(fā)平穩(wěn)。與仿真對(duì)比,仿真與實(shí)驗(yàn)的負(fù)載位移均滯后于指令位移,但由于實(shí)際制造、安裝等誤差,實(shí)驗(yàn)位移誤差的均值大于仿真位移誤差的均值。對(duì)實(shí)驗(yàn)位移濾除直流量后,做頻譜分析,如圖20所示。

圖19 實(shí)驗(yàn)位移誤差

圖20 50 mm/s負(fù)載位移頻譜

從圖20 可知,在實(shí)驗(yàn)位移中低頻部分主要有:軸頻fa、嚙合頻率fn、0.5倍嚙合頻率0.5fn、2倍嚙合頻率2fn、電機(jī)轉(zhuǎn)頻fm和2倍電機(jī)轉(zhuǎn)頻2fm,其中幅值最大的兩個(gè)頻率為軸頻與嚙合頻率,這與仿真中軸頻與嚙合頻率起主要影響作用的結(jié)論一致。

考慮到由于建模中靜態(tài)嚙合誤差的軸頻幅值系數(shù)取的是齒距累計(jì)最大誤差,根據(jù)本文實(shí)驗(yàn)結(jié)果將其矯正為原先的1/4,使系統(tǒng)中軸頻與嚙合頻率的幅值比與實(shí)驗(yàn)結(jié)果大體一致,如圖21所示。

圖21 矯正后的負(fù)載位移頻譜

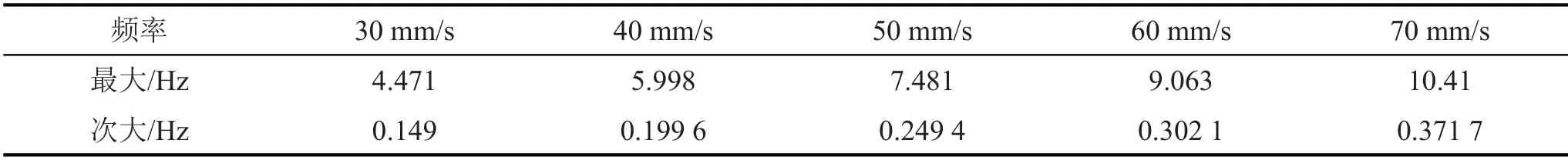

本文針對(duì)負(fù)載移速為30 mm/s、40 mm/s、50 mm/s、60 mm/s和70 mm/s共5種工況各做了10組實(shí)驗(yàn),以30 mm/s 和40 mm/s 為例,分別取其一組實(shí)驗(yàn)結(jié)果進(jìn)行頻譜分析,如圖22、圖23所示。

圖22 30 mm/s負(fù)載位移頻譜

圖23 40 mm/s負(fù)載位移頻譜

由圖22、圖23可知,在30 mm/s與40 mm/s工況中軸頻與嚙合頻率仍是最主要的兩個(gè)頻率成分,對(duì)系統(tǒng)的影響最大,這與前文中仿真和實(shí)驗(yàn)的結(jié)論一致。將30 mm/s、40 mm/s、50 mm/s、60 mm/s 和70 mm/s 一組實(shí)驗(yàn)中幅值最大的兩個(gè)頻率列出,如表5所示。

表5 實(shí)驗(yàn)幅值最大的兩個(gè)頻率

根據(jù)50 mm/s工況下嚙合頻率的理論值7.5 Hz,軸頻的理論值0.25 Hz,可以算得在30 mm/s、40 mm/s、60 mm/s和70 mm/s工況下幅值最大的兩個(gè)頻率均為對(duì)應(yīng)工況下的軸頻與嚙合頻率。

5 結(jié)語

本文針對(duì)電機(jī)-斜齒輪齒條進(jìn)給系統(tǒng),考慮時(shí)變嚙合剛度和嚙合誤差兩部分內(nèi)部激勵(lì),建立了基于矢量控制的機(jī)電耦合動(dòng)力學(xué)模型,分析了其動(dòng)態(tài)誤差的影響因素,并結(jié)合實(shí)驗(yàn)進(jìn)行了驗(yàn)證,結(jié)論如下:

(1)齒輪齒條嚙合誤差是進(jìn)給系統(tǒng)的動(dòng)態(tài)誤差的主要來源,對(duì)系統(tǒng)的動(dòng)態(tài)誤差起決定性作用;

(2)進(jìn)給系統(tǒng)動(dòng)態(tài)誤差主要的頻率成分為軸頻、嚙合頻率、電機(jī)的基頻、倍頻及相應(yīng)的調(diào)頻頻率,其中軸頻與嚙合頻率占比最大,是最主要的頻率成分。