一種“Z”形壓彎的級進模設計

趙成寅

(貴州振華群英電器有限公司,貴州貴陽,550018)

1 引言

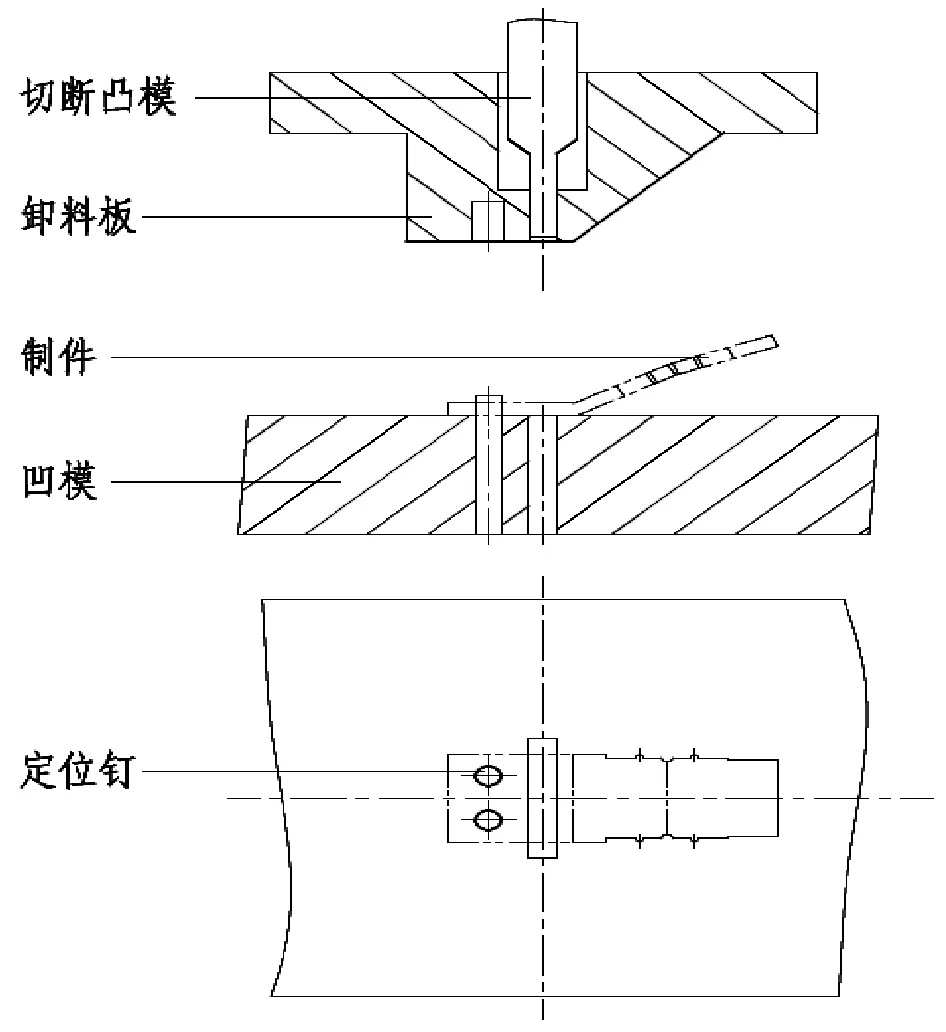

繼電器中有一個重要壓彎件,是一種彎曲邊長h<2.5倍材料厚度t的“Z”形壓彎件,其最小彎曲邊長h很小,幾乎等于材料厚度t,h=t=1.2mm,如圖1所示。依照模具設計的經驗,通常采取的切斷模結構簡圖如圖2所示,壓彎件通過加長部分的兩個孔進行定位,卸料板完全避開壓彎件的壓彎處,壓料部分長度≈0.8~0.9mm,沖壓時首先卸料板進行壓料但是僅僅只壓住一小部分壓彎件,然后切斷凸模下行,對壓彎件加大的彎邊部分進行切斷,切斷后壓彎件留在凹模上,由操作者手動卸料。經過實際生產發現,這樣方式的切斷,壓彎件會出現切斷圓角面較大,角度發生變化等缺陷,如圖3所示。

圖1 壓彎制件簡圖及加長h后的制件簡圖

圖2 優化前切斷模的結構簡圖

2 模具結構

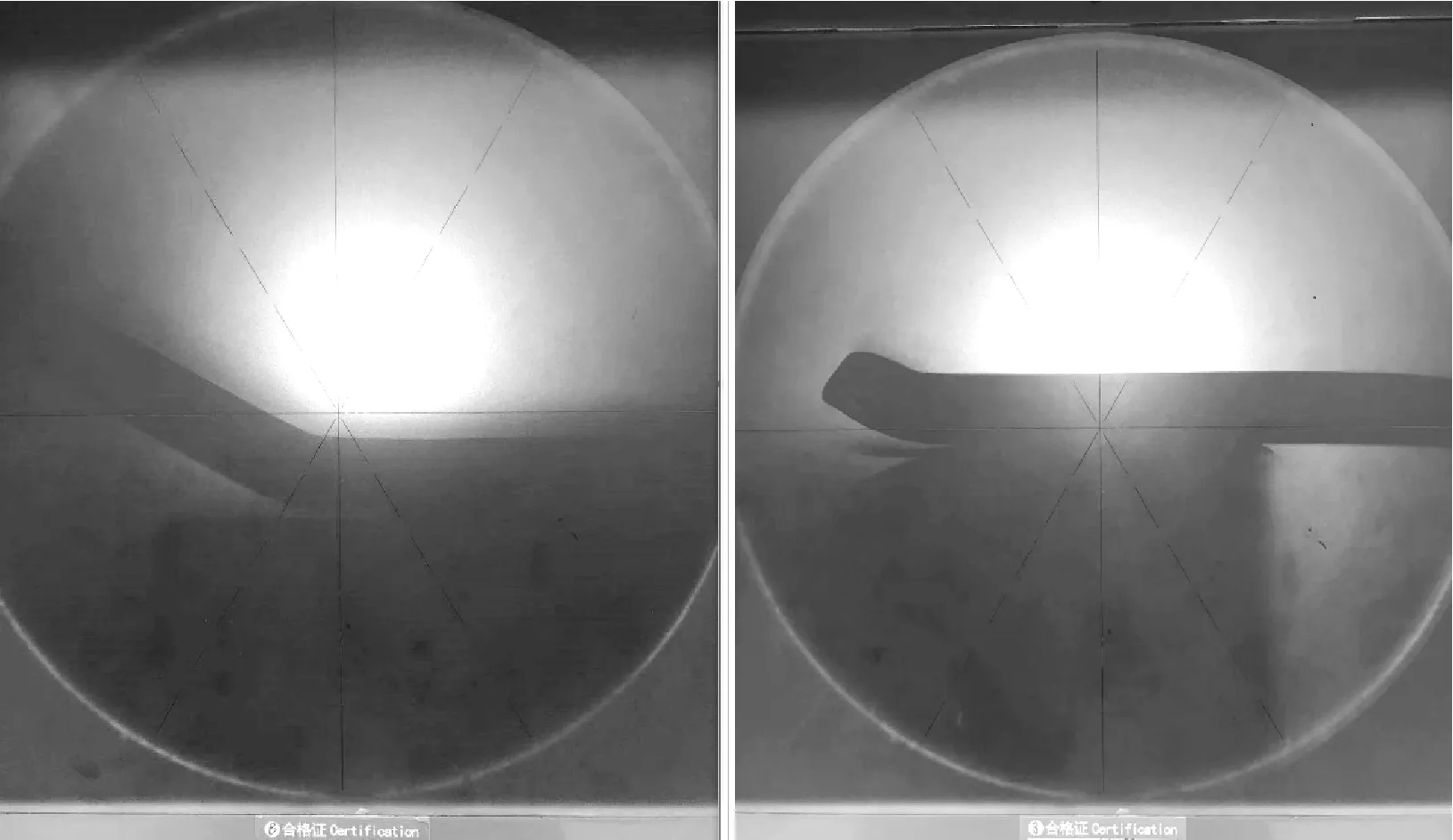

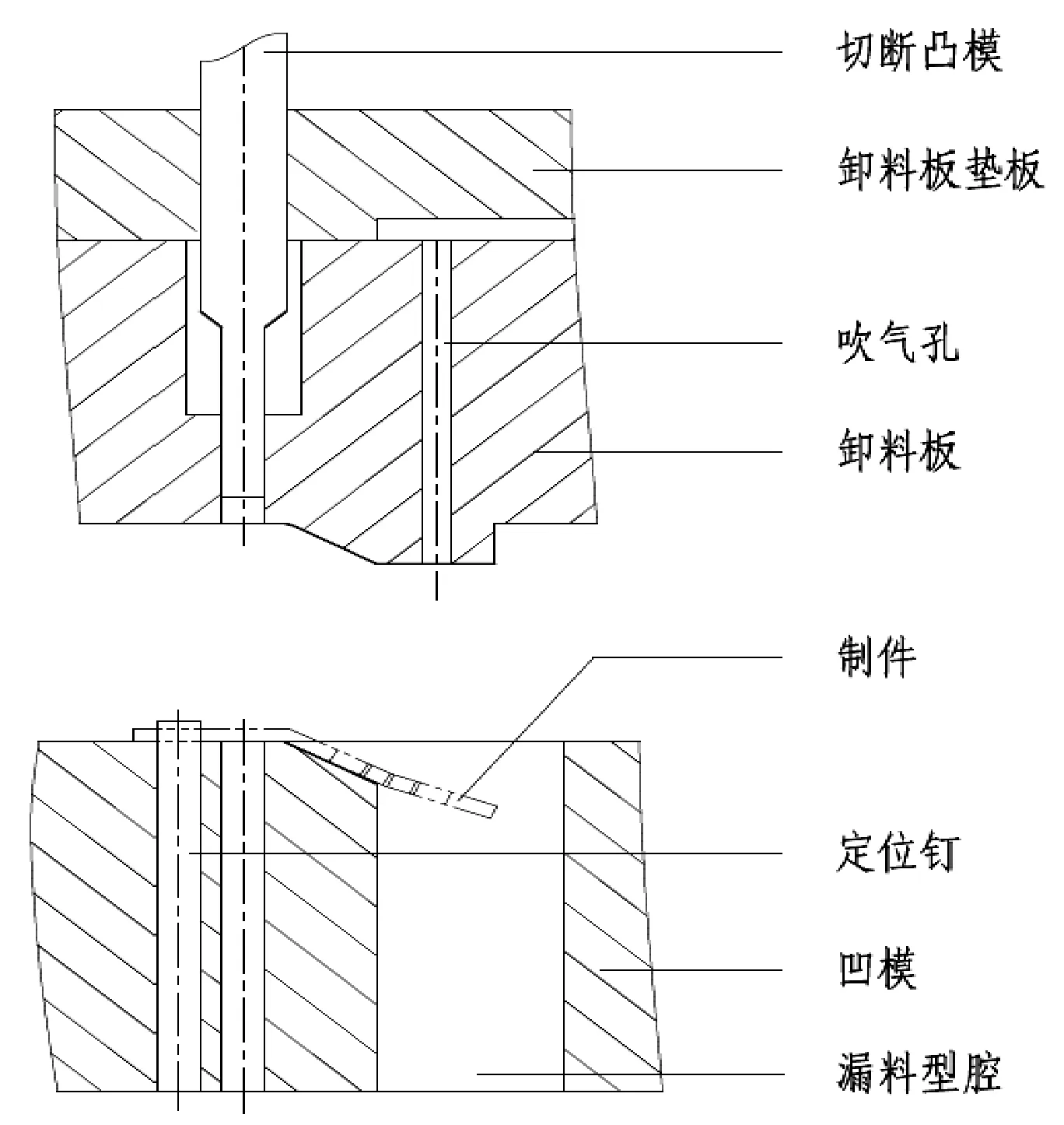

優化設計的切斷模結構簡圖如圖4所示,切斷模主要由切斷凸模、卸料板墊板、卸料板、凹模、定位釘組成。與優化前的結構相比,壓彎件沿X軸鏡像之后進行切斷,通過加高部分的兩個孔定位,然后進行切斷。壓彎件沿X軸鏡像之后進行切斷為模具設計的關鍵,因為這樣設計時,凹模、卸料板上的角度可以設計得和壓彎件最終角度尺寸一致,卸料板先進行壓料,切斷凸模繼續下行對壓彎件進行切斷,然后模具閉合,卸料板及凹模一起作用對壓彎件進行整形,即切斷整形,可解決壓彎件切斷圓角面較大及角度發生變化的問題。模具打開,壓彎件切斷后在壓縮空氣的作用下可通過漏料型腔實現自動卸料。優化后切斷模切斷的壓彎件如圖5所示,壓彎件輪廓清晰,切斷圓角面較小且角度相比切斷前未發生變化。

切斷前 切斷后

圖4 優化設計切斷模結構簡圖

圖5 優化設計切斷模切斷的壓彎件在20倍顯微鏡下的局部投影圖

3 模具工作過程

如圖4所示的切斷模結構簡圖,因其余部分為本行業內熟知的知識,不做詳細繪制,需要說明卸料板上方是有持續的彈簧彈力。模具安裝在沖床上,沖床處于上死點時,操作者采用鑷子把壓彎后的壓彎件放入切斷模中的兩顆定位釘進行定位;沖床滑塊下行,卸料板首先接觸壓彎件,卸料板在彈簧的作用下對壓彎件的兩條直邊進行壓料,壓料壓住了與成型有關的兩條重要邊;滑塊繼續下行,切斷凸模伸出卸料板,對壓彎件加高部分進行切斷;滑塊繼續下行至下死點即模具閉合時,卸料板及凹模同時作用,對壓彎件進行整形;滑塊上行至上死點,完成一個工作循環,操作者采用鑷子把壓彎件加長部分從定位釘中取出,壓彎件從漏料型腔自動卸料,以此往復進行下一個工作循環。

4 模具結構設計思路

用常規切斷模生產的壓彎件,切斷后壓彎件角度發生變化、切斷圓角面較大,這個是目前切斷模無法解決的難題,也是本次優化設計的難點技術。針對這一條優化設計目標,優化的目的就是切斷后的零件,角度不能發送變化、消除切斷圓角面。角度不能發送變化,思路則新增一個整形工步,且整形工步不能單獨存在,而是切斷時與整形設計為同一工步;消除切斷圓角面,思路則是切斷時必須進行充分壓料。集合上述兩點思路,使該壓彎件按圖4的切斷方式進行切斷,可達到設計預期的要求。

5 級進模設計

因壓彎件處于研發階段時,壓彎件形狀、尺寸未定型,不適合級進模生產,通常采用單工序模具進行生產。單工序模具生產,其優點是模具設計制造成本低、周期短,能以最快的速度滿足研制需求;假如壓彎件形狀、尺寸要更改,單工序模具相應更改也是很節約成本及時間的。但是單工序生產本身存在缺點是工序長、占用的設備多、工人的勞動強度大、生產成本高,生產效率低,僅適合小批量的生產模式。隨著壓彎件研發定型,單工序不再適應生產,因此需要一付級進模來滿足生產需求。

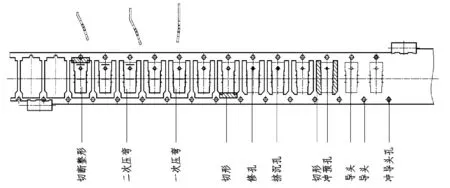

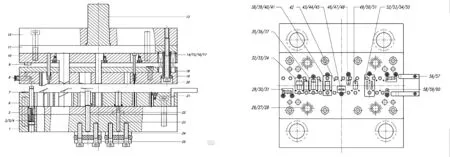

通過對切斷整形模的原理進行分析,切斷整形完全可以引出級進模中。引入級進模中最主要的優點是可以消除定位釘的定位誤差,進一步提升零件質量,還能極大提升生產效率。級進模排樣圖如圖6所示,級進模結構如圖7所示,模具的主要工步有沖孔、切形、打扁、擠沉孔、一次壓彎、二次壓彎、切斷整形。其中,打扁工序是為了消除原材料厚度誤差在壓彎時產生的不穩定因素;切斷整形則是級進模中的關鍵,條料通過導頭精定位,切斷前加長的彎曲邊長在條料上始終保持位置精確,以至于切斷后壓彎件尺寸不會出現定位所產生的誤差。級進模可用送料機進行自動送料,壓彎件切斷后在壓縮空氣的作用下可自動卸料,整個生產可實現全自動生產。以上是該級進模設計的關鍵,其余通用部分是本行業熟知的知識,不再一一闡述。

圖6 級進模排樣圖

1 底座;2 浮料釘;3 彈簧;4 螺塞;5 凹模墊板;6凹模;7限位柱;8快接頭 9限位柱;10凸模固定板;11 凸模墊板;12 上托;13 沖頭把;14 套管;15 墊圈;16螺釘;17 彈簧;18卸料板墊板;19 卸料板;20 打扁凸模;21 螺釘;22頂桿;23 頂桿;24/25 夾板;26內導柱;27/28 內導套;29側刃;30側刃鑲件;31側刃擋塊;32/33 切斷整形鑲件;34整形凸模;35/36 二次壓彎鑲件;37 二次壓彎凸模;38/39/40一次壓彎鑲件;41一次壓彎凸模;42導頭;43切形鑲件;44 切形凸模 45 切形凸模固定塊 46 修孔鑲件;47 修孔凸模 48 修孔凸模固定塊;49擠沉孔鑲件;50 擠沉孔凸模;51擠沉孔凸模墊板;52 沖預孔鑲件;53 切形凸模;54沖預孔凸模;55切形凸模固定塊;56/57 側面導板;58 沖導頭孔鑲件;59沖導頭孔凸模;60沖導頭孔凸模固定塊

6 結束語

對于彎曲邊長h<2.5倍材料厚度t的類似壓彎件,通過上述單工序模具或級進模均能實現生產,具體選擇小批量生產的單工序模具還是大批量生產的級進模,由具體情況而定。該類壓彎件成型的關鍵是切斷、整形工步的集成,使生產出來的壓彎件質量好,效率高。可為此類壓彎件成型工藝和模具設計提供借鑒。