電連接器用透明有機硅固化膠的灌封性能驗證

付祎晨,韓繼先,郝健男,青 春,姜睿智,全 震,趙 晴

(沈陽興華航空電器有限責任公司,遼寧沈陽,110144)

1 引言

灌封[1]作為一種操作工藝,是將液態的灌封材料用機械或手工方式灌入元器件內,在室溫或加熱條件下固化,將各個零件粘接在一起,形成一個整體結構,避免元件、線路直接暴露于環境中,進而實現對元器件的密封和保護。灌封可以減少外界有害的物質進入電子產品,比如塵埃、水分、鹽霧、酸性氣體等對器件的侵入、損傷,從而提高產品整體的耐環境能力。灌封材料還可以支撐和固定產品零部件,加強產品的抗振動沖擊性能,提高產品的抗電強度,具有操作簡便、低成本、適用范圍廣等優點,廣泛應用于電子、航空航天、軍工等行業。[2]

有機硅灌封膠的硅氧鍵主鏈結構使其具有優秀的改性能力和電氣絕緣能力,是應用最廣泛的合成高分子膠粘劑材料之一。有機硅材料固化后為彈性體,固化時不吸熱、不放熱,固化后不收縮,因此灌封在電子元器件內可以起到很好的抗沖擊作用。此外,有機硅灌封膠具有耐高低溫、機械性能、耐候、電絕緣、化學穩定性等一系列優良性能,是極好的灌封材料。在有機硅灌封膠中,透明灌封膠固化后成為透明彈性體,可清晰地觀察產品的灌封過程;膠層里所封裝的元器件清晰可見,便于檢測和返修,從而進行質量控制。

電連接器作為各型號裝備中的基礎機電元件,可實現型號與地面設備以及級間電路的快速連接和分離,在型號的電氣和控制系統中數量眾多,是傳遞電能和信號必不可少的接口元件[3]。為檢驗透明灌封膠對電連接器產品的密封作用,本文參考GJB 1217A-2009 電連接器試驗方法,進行了一系列透明灌封膠-電連接器的環境試驗,以驗證透明有機硅灌封膠的灌封適用性。

2 有機硅灌封膠的選取及試驗

2.1 灌封膠的理化性能對比

我們希望灌封膠具有優良的電絕緣性能、較高的力學強度、較好的粘接性、良好的流動性和施工工藝性,能滿足電子元件對介電性能和力學性能的要求,且適合于大規模生產和應用。因此,通過對比12種國產室溫硫化硅橡膠灌封膠的技術指標,初步選取了8種膠樣進行試驗。按照8種灌封膠技術說明書的固化條件進行固化操作,對灌封膠理化性能試樣進行了力學性能和電學性能測試,測試結果如表1所示。

基于八種灌封膠的性能測試結果對比及膠液應用在電連接器的灌封要求,本文從表1所示的國產膠中選取了D和G兩種流動性好、力學和電學性能較好的膠液進行連接器成品環境試驗。兩種灌封膠的性能指標及測試方法如表2所示。

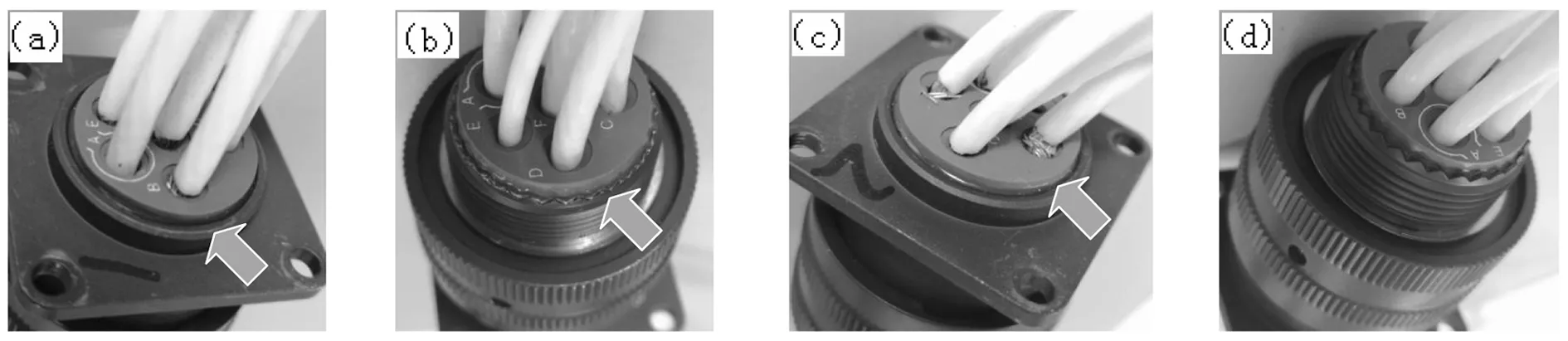

表1 灌封膠的性能對比

表2 灌封膠的性能指標和測試方法

2.2 灌封膠的環境試驗項目

灌封膠作為電連接器在尾部實現粘接和密封的手段,直接影響電連接器的環境適應性。在電連接器環境試驗的眾多項目中,本文選取的與膠粘劑的灌封性能相關的試驗項目如表3所示。

3 試驗過程

3.1 溫度沖擊試驗

本實驗選取JY型電連接器,試驗前連接器已接線、插合并接好尾部附件。我們對連接器和固化好的兩種膠樣進行了溫度沖擊試驗,溫度范圍為 ~ ,循環次數為5次,高溫及低溫保持時間各1h,試驗總時長為10h。

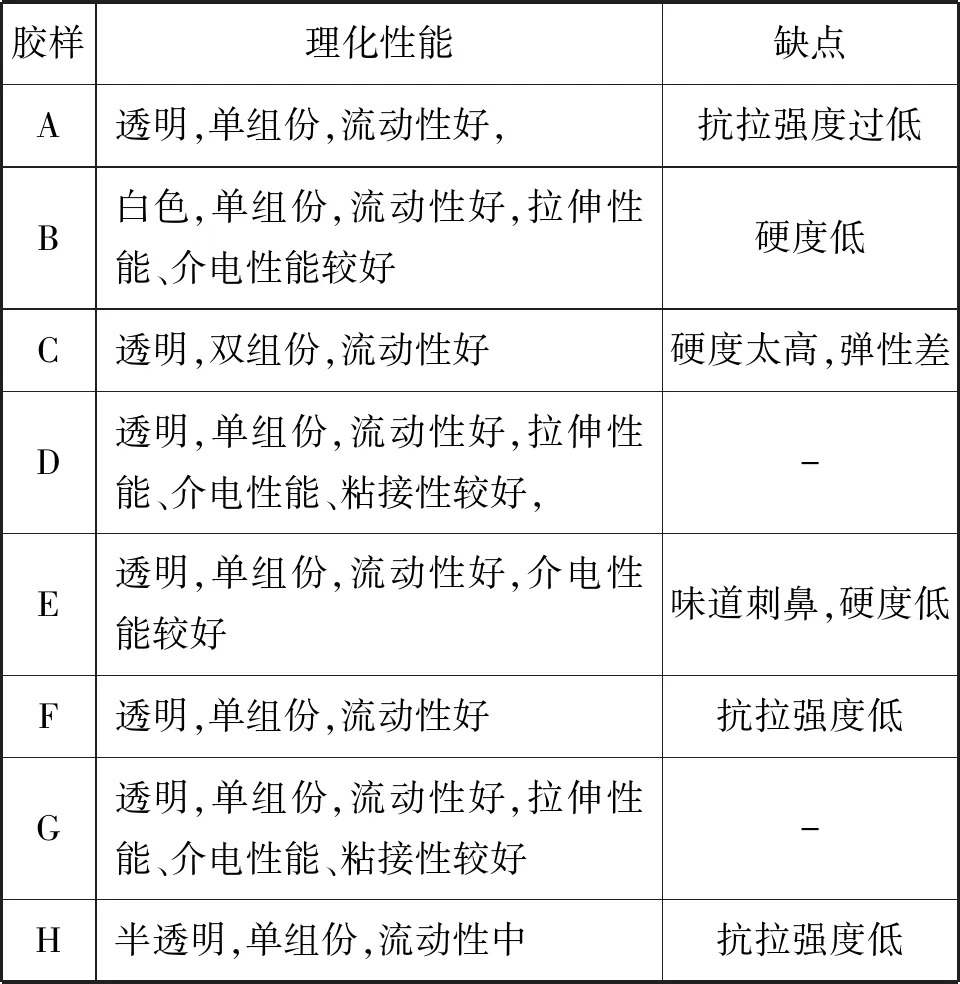

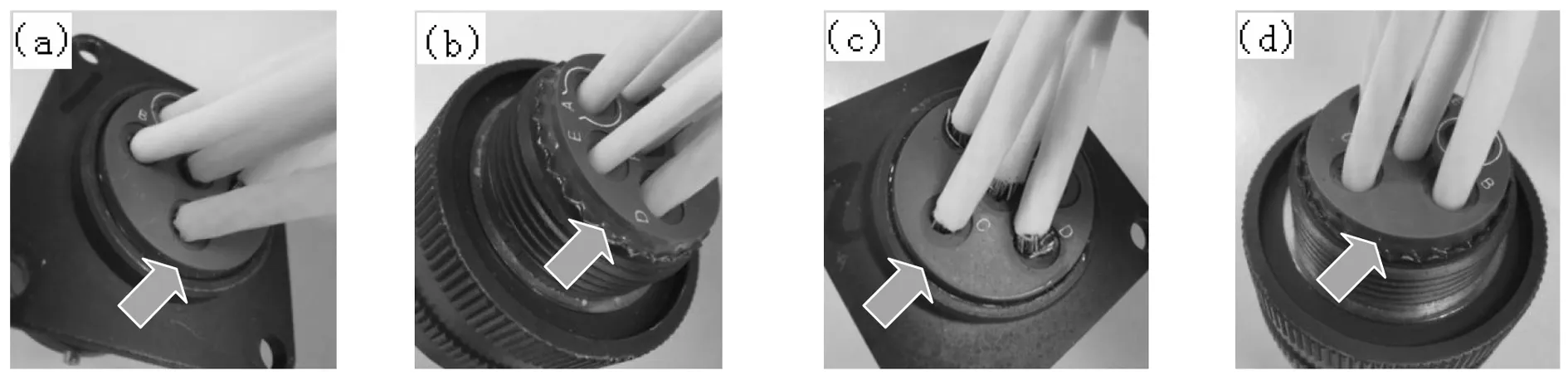

施膠位置如圖1中箭頭所指,溫沖試驗后,經外觀檢查,灌封兩種膠液后的連接器產品均無異常,連接器尾部粘接良好,插頭和插座尾部灰色封線體與軍綠色殼體之間粘接牢固,灌封膠在經受高溫-低溫沖擊后無松動、開裂、起泡或脫落現象,兩種灌封膠的粘接強度均可滿足總體的可靠性要求,如圖1所示。

(a)灌封D膠的插座尾部 (b)灌封D膠的插頭尾部 (c)灌封G膠的插座尾部 (d)灌封G膠的插頭尾部

3.2 振動試驗

經溫度沖擊試驗后,我們對四組灌封膠-連接器進行了高溫振動試驗,振動方法為正弦振動,高溫溫度為175℃±5℃,功率頻譜密度為1.0G2/Hz,總加速度均方根值為41.7G,振動時間橫向8h,縱向8h,共16h。

3.3 沖擊試驗

經振動試驗后,電連接器承受了規定脈沖的沖擊試驗,脈沖為半正弦波,加速度為2940m/s2±441 m/s2,脈沖持續時間為3ms±1ms,導線束的夾緊點位于距電連接器的尾部200mm處。

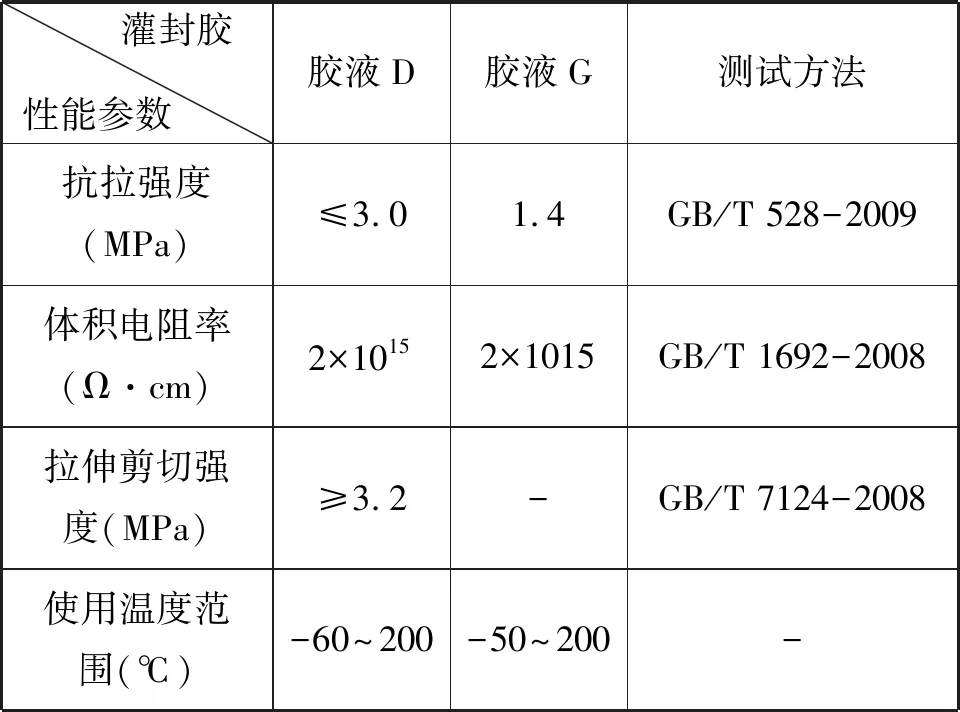

灌封了膠液的兩套電連接器接連經振動、沖擊試驗后均正常,封線體未松動、脫出,粘接良好,灌封膠未出現異常,如圖2所示。

(a)灌封D膠的插座尾部 (b)灌封D膠的插頭尾部 (c)灌封G膠的插座尾部 (d)灌封G膠的插頭尾部

3.4 耐濕試驗

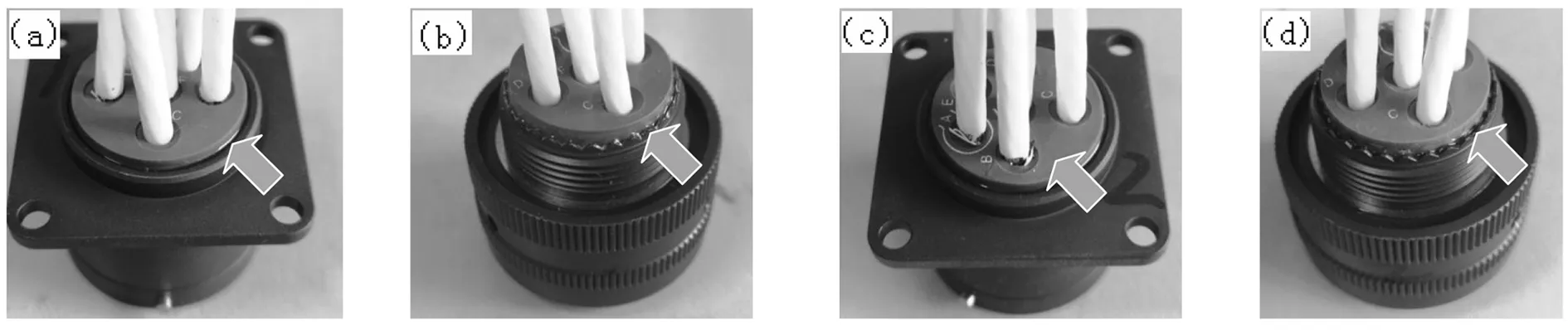

經沖擊試驗后,我們對電連接器進行了交變濕熱試驗。灌封膠-連接器承受了10次連續循環。循環結束后,灌封膠外觀良好,未出現脫落、開裂、松動,電連接器尾部結構粘接牢固,如圖3所示。

(a)灌封D膠的插座尾部 (b)灌封D膠的插頭尾部 (c)灌封G膠的插座尾部 (d)灌封G膠的插頭尾部

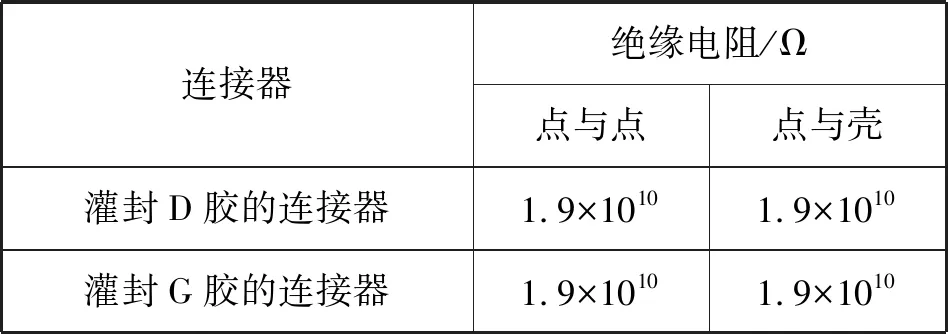

在最后一次循環中,電連接器在承受高濕度、試驗箱溫度達(20±5)℃,并觀察到電連接器有凝露時,測量的絕緣電阻如表4所示。

表4 絕緣電阻

由表4中數據可知,測試點與點、點與殼之間的絕緣電阻數量級均為十億級,遠高于試驗標準中1×108Ω的絕緣電阻要求,電連接器未出現擊穿、漏電現象,可見灌封了D、G膠粘劑的連接器均可滿足使用需求。

4 灌封膠試驗前后性能分析

4.1 拉伸剪切強度分析

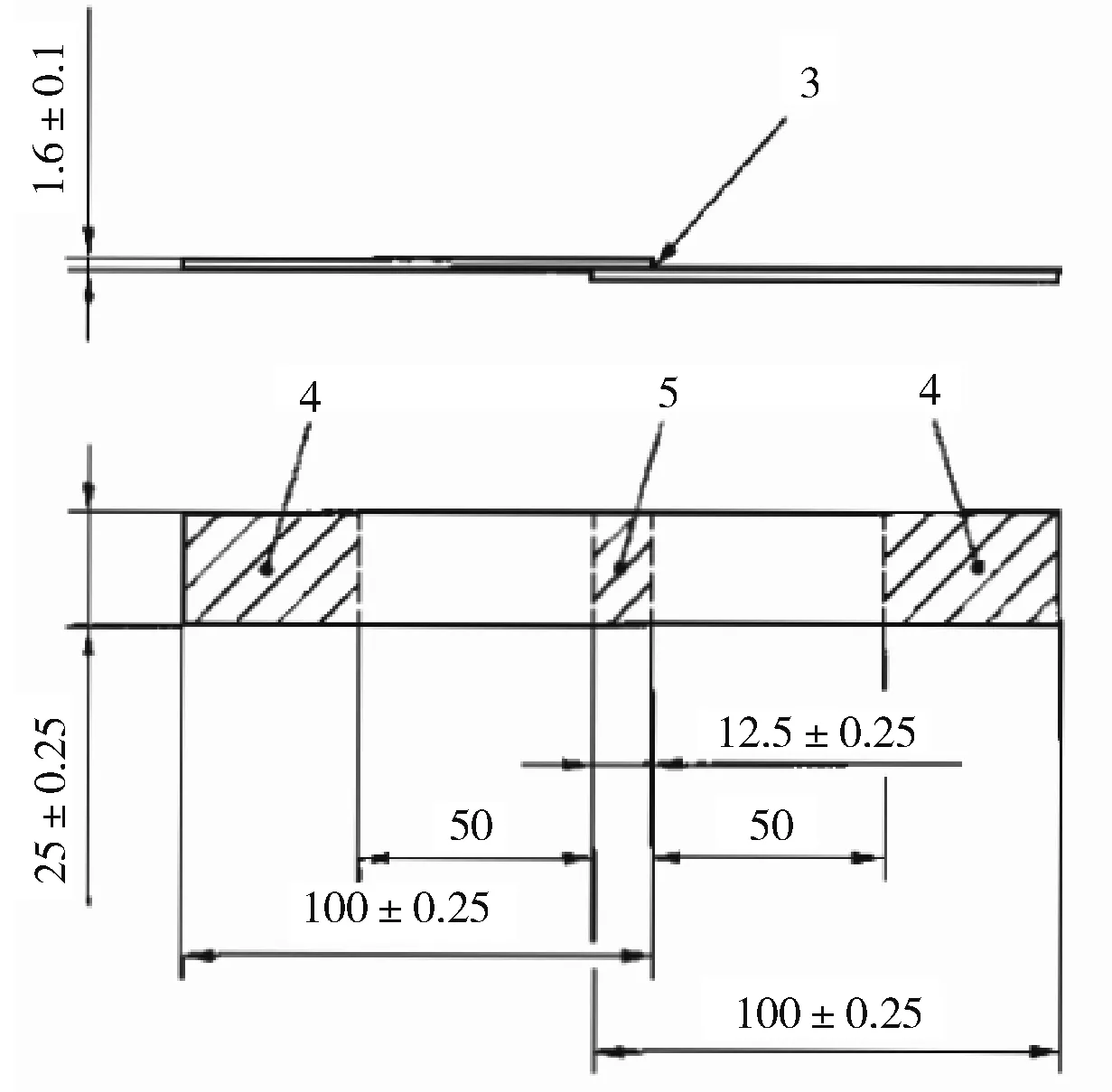

為衡量灌封膠的粘接性,本文選取了拉伸剪切強度作為性能檢驗指標。剛性材料用膠粘劑的拉伸剪切強度是在平行于粘接面且在試樣主軸方向上施加一拉伸力,至粘接試樣破壞時,測出的剛性材料搭接粘接處的剪切應力,以測試粘接體系的強度性能。拉伸剪切強度試驗與灌封膠在連接器內的實際受力情況相類似。拉伸剪切強度越大,灌封膠的粘接性越好。拉伸剪切強度測試示意圖如圖4所示。

圖4 拉伸剪切強度測試圖

為對比灌封膠試驗前后的性能,本文將常溫條件下未經環境試驗的灌封膠拉伸剪切強度、經受溫度沖擊后的灌封膠拉伸剪切強度,和經受溫沖、耐濕試驗項目后的灌封膠拉伸剪切強度進行了數據梳理,如圖5所示。為驗證D、G兩種膠液試驗前后的性能,本文將化工行業標準HG/T 3947-2007《單組份室溫硫化有機硅膠黏劑/密封劑》中要求的技術指標與D、G膠試驗數據進行了對比。由圖5中的試驗數據可知,兩種國產灌封膠的拉伸剪切強度在環境試驗前、后均高于HG/T 3947-2007中要求的拉伸剪切強度值,均可滿足產品的實際使用要求。

其中,G膠在試驗前常溫測試中的拉伸剪切強度最高,超過3MPa。拉伸剪切強度對溫度的變化十分敏感,當溫度升高,硅橡膠膠液中的聚硅氧烷分子鏈會發生分解、斷裂,膠液自身的強度因此變小,粘接性變差,拉伸剪切強度也隨之變低[4]。而G膠的拉伸剪切強度在經受高低溫度沖擊后仍可保持住較好的力值,標志著G膠良好的耐溫性。

此外,濕度也是影響拉伸剪切強度的重要因素。當大量水分子沿著親水性的鋁合金表面滲透到整個膠接界面,一方面水分子會取代膠粘劑分子在鋁合金表面的物理吸附,另一方面水分子會破壞聚合物中的高分子鍵,從而引起粘接強度的大幅下降。由圖5可知,D、G兩種膠液經過溫沖和耐濕試驗后,兩種膠的拉伸剪切強度均高于HG/T 3947-2007要求的強度值,粘接性能良好。其中G膠經過環境試驗后的拉伸剪切強度最高,超過了2MPa,在三種灌封膠液中的粘接性最穩定。

圖5 試驗前和試驗后的拉伸剪切強度

4.2 體積電阻率分析

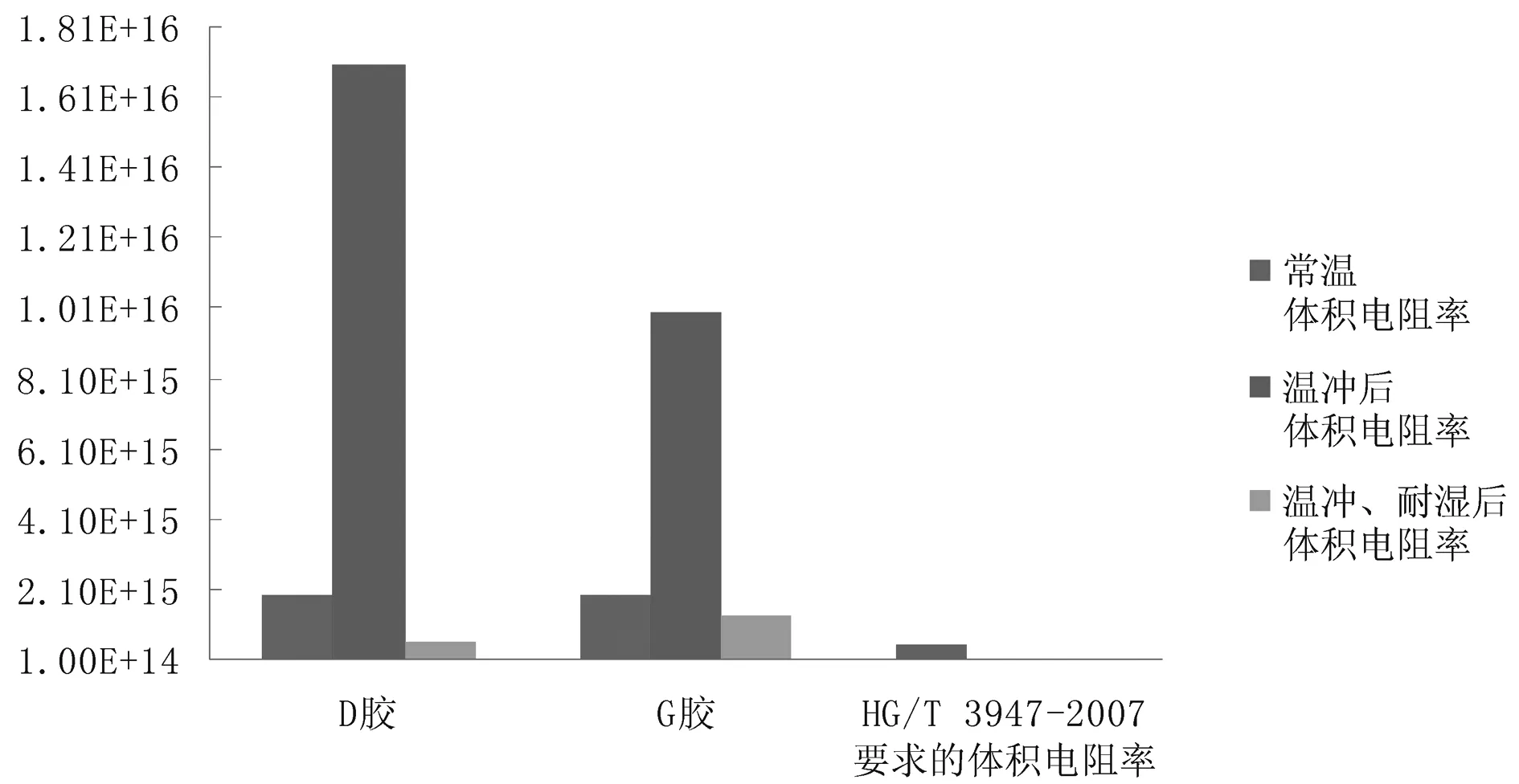

體積電阻率是膠料每單位體積對電流的阻抗,可以表征材料的電性能。體積電阻率越高,材料的絕緣性越好。根據產品的實際情況,連接器產品的絕緣電阻一般為5000MΩ,換算成絕緣電阻率為5×1011Ω·cm。D、G兩種國產灌封膠的測試結果和HG/T 3947-2007中要求的體積電阻率如圖6所示,由圖可見在試驗前后,兩種國產膠的體積電阻率均高于絕緣電阻率3~5個數量級,符合產品對絕緣電阻率的使用要求。

圖6 試驗前和試驗后的體積電阻率

國產灌封膠D與G的常溫體積電阻率屬于同一數量級(1015Ω·cm),經過溫沖試驗后體積電阻率均提高了一個數量級,這可能是因為體積電阻率試片尺寸較大,試片直徑為Φ100mm、厚度為1mm±0.2mm,常溫固化不足以使交聯反應進行完全,溫度沖擊的高溫階段加劇固化程度,增加了膠層的交聯密度[5],使膠粘劑聚合物中的內應力得到了弛豫,進而使體系中的氣泡、空隙等缺陷減少,阻隔了導電通路的形成,從而增大了體積電阻率,提高了膠粘劑的絕緣性。

經過耐濕試驗后,兩種國產膠粘劑的體積電阻率有所下降。在潮濕環境中,膠粘劑吸水達到飽和,而測試環境的濕度低于試驗箱,膠粘劑中的水分因此蒸發,導致在膠粘劑中形成許多微觀氣孔[6],環境中的雜質及水分進入氣孔形成了導電通道,膠粘劑的體積電阻率因此大幅降低。而G膠經過溫沖和耐濕試驗后,體積電阻率可達到1015Ω·cm,較D膠和HG/T 3947-2007要求的體積電阻率高出一個數量級,標志著其優秀的電絕緣性能。

5 結論

連接器尾部灌封是一種增加連接器產品可靠性的重要工藝手段。在連接器的服役期,對產品尾部的有效灌封可以保證連接器對絕緣、密封性能的需要,因此對灌封材料有耐溫性、絕緣性、粘接性等要求。通過對國產灌封膠應用在連接器產品的環境試驗結果分析,G膠的灌封較好地保證了連接器的可靠性,在粘接強度、密封效果和電絕緣性方面,G膠相對D膠和HG/T 3947-2007中要求的技術指標都有明顯的優勢,符合連接器產品規定和對使用條件的要求。