基于SPD 5.0的舾裝快速出圖系統開發及應用

任 偉,吳泰峰,周 彬

(中船澄西船舶修造有限公司,江蘇 江陰 214433)

0 引 言

船舶舾裝件由于其具有種類多樣、結構復雜多變、小批量制作等特征,船廠通常會采用外協外包的方式進行采購,以降低生產工時消耗。隨著船舶所有人對舾裝件精品化需求的不斷提升及船廠對舾裝件成本的壓降,舾裝件供應出現周期保障困難、質量良莠不齊及價格成本波動較大等情況。對此,部分船廠為加強舾裝件周期、質量及成本管控,重新將舾裝件回廠制作。與外協外購相比,回廠制作需要重點考慮舾裝件采購原材料的利用率及舾裝件出圖顆粒度,這會增加舾裝設計師的工作量。在保證設計周期、產品設計質量的前提下,如何提高舾裝設計圖紙出圖效率是亟待解決的問題。

目前,針對舾裝件快速出圖的研究主要集中于Tribon、造船及海工設計系統(AVEVA Marine)及CATIA V6等軟件。陳飛亞[1]提出利用Tribon模型及數據實現舾裝件的快速出圖方法及系統的研究開發;盧永進等[2]基于CATIA V6平臺,以典型船舶產品幾何結構為基礎,建立完整結構標準件和結構件模板;韓國大宇公司對Tribon的Structure Modelling模塊進行二次開發,在符合舾裝設計特點的前提下,使建模與出圖實現同步。

船舶產品設計(Ship Product Design,SPD)軟件是可滿足船體結構、機裝、電裝、居裝和甲裝等專業設計的三維全數字化產品模型軟件平臺[3],可生成和輸出所有管子設計的資料,包括管子零件圖、支架零件圖、管子安裝圖、管子開孔圖、復板制作圖、管子托盤管理表、螺栓螺母清單及墊片匯總表等[4]。由于舾裝件種類多、標準不統一等,SPD現有舾裝件出圖功能不支持其快速出圖。

1 制約舾裝件快速出圖的主要因素

1.1 舾裝件出圖模式與SPD軟件出圖機制不匹配

舾裝件出圖模式分為如下步驟:(1)在SPD系統中實現舾裝件三維模型的完整性建模;(2)在完成模型評審后,根據舾裝件完整性要求將修正完善的模型劃歸至對應階段的舾裝件托盤;(3)系統自動生成對應托盤下的零件生產制作圖紙;(4)導出繪圖交換文件(DXF)文件中的零件表述視圖剖面,并手工標注、繪制零件明細表;(5)對圖紙零件信息進行歸類、整理,手工匯總形成對應托盤表及材料限額表。通過上述流程分析,大部分手工工作量集中于圖紙的后處理階段,SPD僅提供零件外形,并通過DXF文件導出,零件明細、部件明細、托盤管理表及材料限額表均需要設計人員手動完成,效率及準確率難以保證。

SPD舾裝件出圖借鑒管子零件圖的“一件一圖”機制。由于管子零件相對規則,管子零件圖基本達到全自動化標注水平,無須設計師手動干預。相比而言,舾裝零件結構的復雜程度大幅超過管系零件,無法實現復雜零件的自動化標注。面對舾裝件的多品種、小批量特征,按照“一件一圖”模式會產生大量重復性手動標注及材料統計工作。

1.2 制作圖材料明細解構不徹底

舾裝件制作圖除零件輪廓圖及相應標注外,還包括材料明細欄、標題欄、圖名、圖號、頁碼及特殊說明信息,其中:材料明細欄由序號、材料名稱、材料規格、標準號、數量、材質、質量及備注等信息組成,包含制作該零件的所有物料信息。

SPD現有的出圖機制無法對多引用體參數化部件進行材料拆解,例如一段欄桿的材料明細描述僅止于立柱及欄桿扶手等零件的描述,對制作零件所使用的物料用量卻未生成,這是導致設計師工作量提升的一項關鍵影響因素。

1.3 舾裝件標準化和數字化集成度不高

船舶行業關于舾裝件的生產設計標準為數甚少,在設計時往往需要根據船舶所有人的需求,對規格書進行修改或備注,處于相對較為被動的狀態。由于相應標準的缺失,設計的可延續性遭到破壞,設計師的工作量有增無減。據統計,德國標準化學會(DIN)85%的工作量花費在制定國際標準和歐洲標準上,而我國采用國際標準或國外先進標準的采標率低于韓國[5]。

標準化文件的執行往往依賴信息化技術手段的支撐,但目前標準更關注文件的制定,而相應的標準三維模型庫是否建立、各設計院和船廠的標準三維模型庫是否統一、各設計軟件之間可否協同卻鮮有涉及。

2 舾裝快速出圖系統開發

2.1 系統需求分析及總體設計

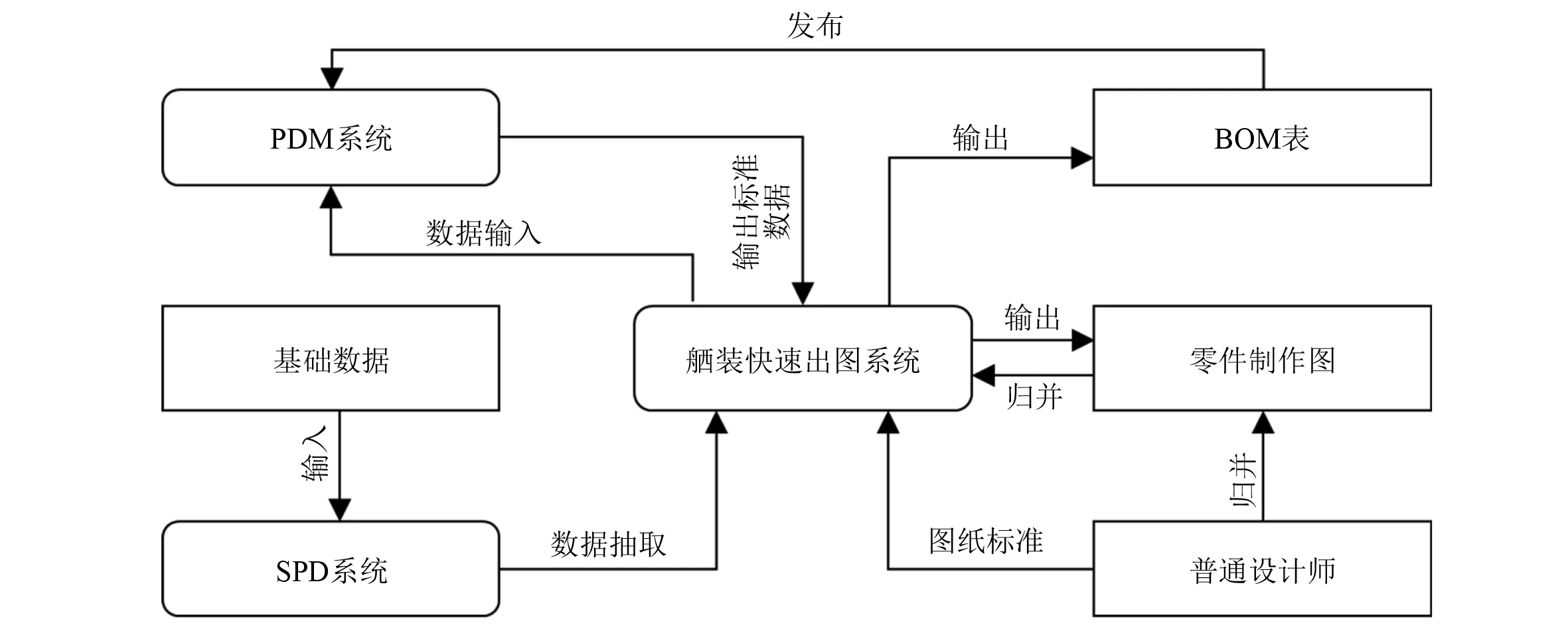

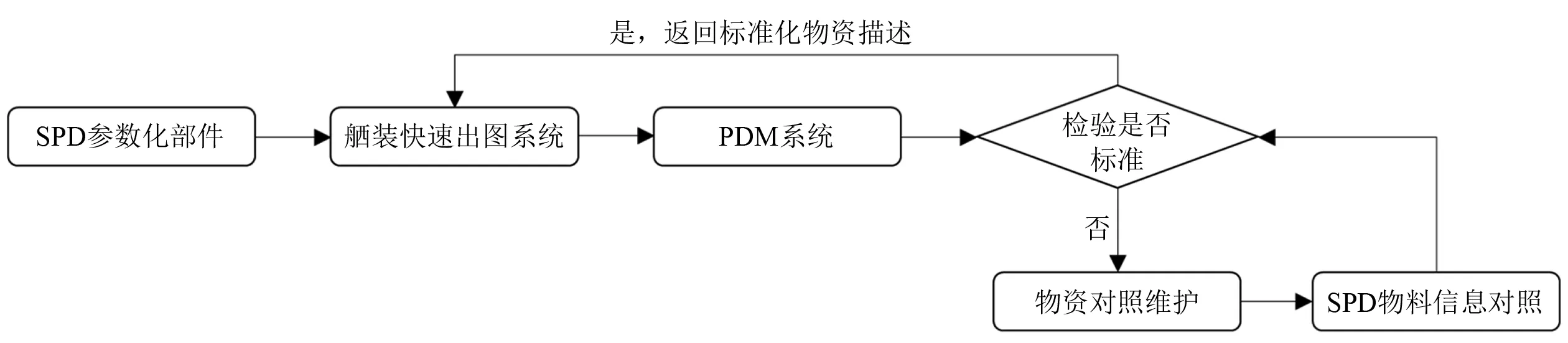

為解決SPD系統直接繪制舾裝件設計圖紙過程中的不足,滿足公司對舾裝件精細化管理要求,開發舾裝快速出圖系統。該系統數據流如圖1所示。快速出圖系統數據流是指在SPD系統中建立的模型及模型信息存儲在SPD數據庫中,這些信息通過給定的應用程序編程接口(Application Programming Interface,API)訪問獲取,經出圖系統預處理及產品數據管理(Product Data Management,PDM)系統數據標準化后,返回至零件制作圖,通過設計師交互修改、歸并相應數據,輸出完整托盤數據及物料清單(Bill of Material,BOM)表限額數據,最終通過PDM系統實現設計數據的發布。

圖1 舾裝快速出圖系統數據流

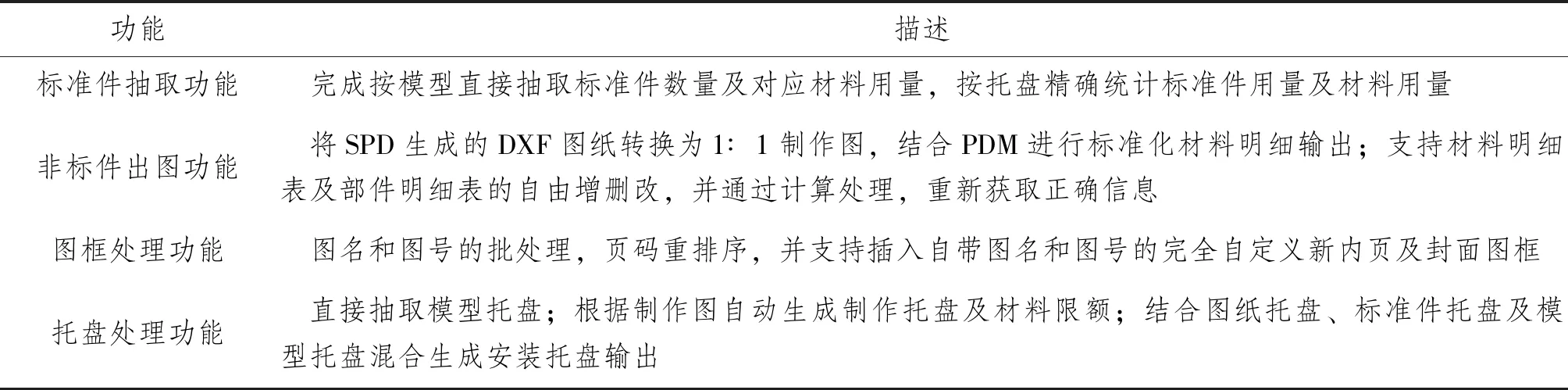

系統具有4個主要功能:標準件抽取功能、非標件出圖功能、圖框處理功能、托盤處理功能,其功能結構如圖2所示,主要功能如表1所示。

表1 系統主要功能

圖2 系統功能結構

2.2 舾裝標準件功能開發

功能開發由舾裝標準化設計數字化工作引申而來。從SPD系統應用角度而言,充分利用SPD基于參數化部件的舾裝標準三維部件庫功能,大幅降低標準三維部件庫的建設和維護時間。從開發角度而言,解決標準部件無法批量統計和制作材料無法輸出的問題。

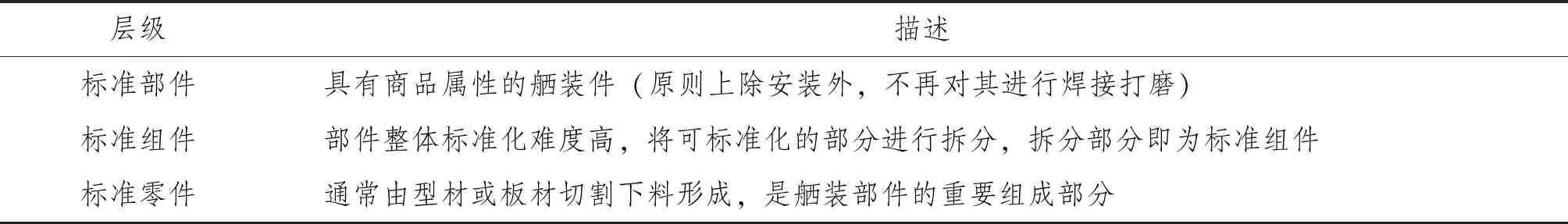

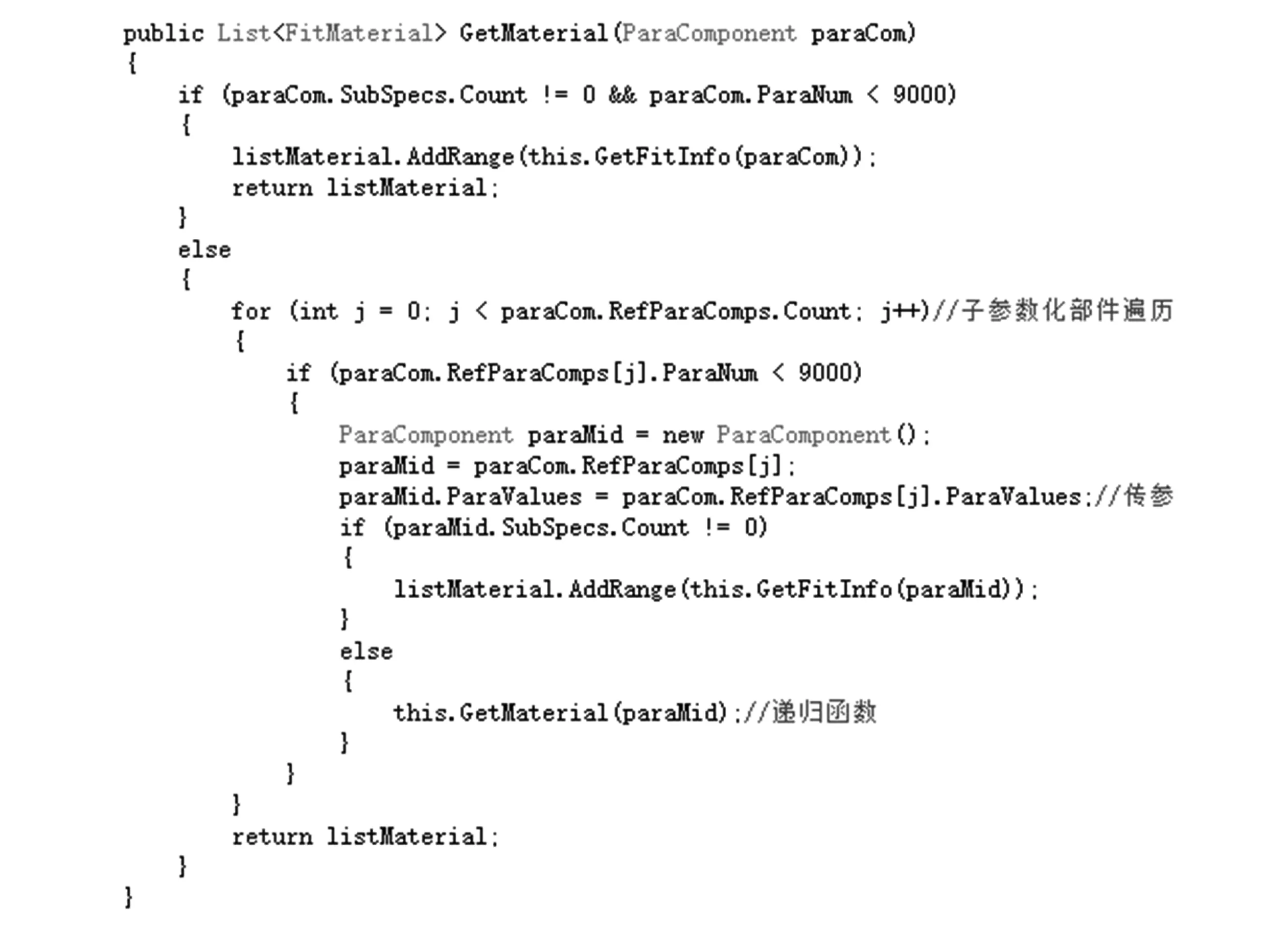

2.2.1 舾裝標準件編碼定義

為進一步擴大舾裝標準化范圍,需要將舾裝標準件進行分級,如表2所示。鑒于舾裝標準件的數字化設計需求,需要對各層級的舾裝標準件進行編碼,編碼規則如圖3所示,包含標準件識別碼“S”、零件層級碼、部件代號碼及簡易規格,其中:零件層級碼框中分別填入“S”(部件)、“A”(組件)和“P”(零件)。

表2 舾裝標準件層級

圖3 舾裝標準件編碼規則

2.2.2 舾裝標準件抽取功能開發

標準件抽取分為2個階段:(1)預估期,直接框選模型,拉取所選模型中的標準件具體用量;(2)校核期,需要按實際下發托盤統計最終標準件使用數量,校核前期下發的預估清單數量,實現標準件管理的多退少補。

SPD 5.0目前提供SpdCustomization.dll和SpdArxCustomization這2個dll文件作為數據接口。前者可有效提取標準部件的各類屬性,其中:MddRec模型記錄基類的派生類,MddSstru模型記錄舾裝標準件的關鍵屬性“標準部件號”;通過該類實例化對象的遍歷,結合語言集成查詢(LINQ)查詢可快速按層級獲取標準件具體用量。后者提供圖形平臺的相關操作,例如框選等操作,主要應用磁頭磁盤組件(HDA)類的GetSelection()方法,等待用戶在屏幕上的選擇。通過上述的接口實現,基本可滿足標準件抽取功能的開發。

2.3 舾裝件制作圖出圖功能開發

由于SPD暫未提供相關圖形的接口文件,制作圖出圖只能通過對輸出的DXF圖紙二次加工、混合模型屬性以達到自動化出圖的效果。制作圖出圖功能是系統的核心功能,該功能的實現彌補SPD舾裝件出圖的主要缺點,使舾裝件模型的重用性得到根本改善,減輕設計師的工作負荷。

2.3.1 DXF文件轉化

轉化流程如下:(1)遍歷DXF文件內所有圖形,若圖形為長方形且長度與標準SPD圖框外框長度一致,則記錄該長方形的幾何最小點及最大點;(2)在記錄的長方形范圍內遍歷所有帶“:”的字符,并通過正則表達式@"dd*:dd*"判別是否為該圖紙的比例,若是則進行記錄;(3)調取本地標準制作圖圖框,比例設置為記錄值,將DXF標準圖框內顏色為96號的舾裝件圖形放大至記錄的比例,并移動至新插入的圖框范圍內;(4)將圖框內虛線比例同比放大,并改變其顏色為6號,便于區分;(5)1個圖框處理結束,重復上述動作直至整個DXF文件中所有圖框處理完畢。

2.3.2 材料明細拆解技術

三維部件庫是SPD舾裝專業的設計基礎,沒有相關專業部件庫設計師難以快速建模。基于該需求,SPD提供基于零件特征的參數化建模系統,可實現三維部件庫的快速搭建。在滿足模型快速建模的基礎上,支持模型零件屬性定義,其定義包括:(1)部件規格($SPEC),記錄該參數化部件的名稱及簡易規格;(2)型材規格($MSPEC),記錄該參數化部件所使用物料的名稱及簡易規格;(3)型材長度($LENS),記錄該參數化部件所使用物料的長度(不為0表示材料以米數為計量單位);(4)型材數量($NUMS),記錄該參數化部件所使用物料的件數(配合$LENS使用,區分計量單位);(5)型材質量($WETS),記錄該參數化部件所使用物料的質量;(6)型材材質($MAT),記錄該參數化部件所使用物料的材質。

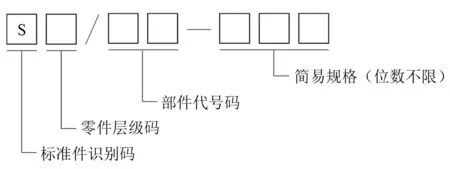

目前SPD舾裝件系統抽取的物料信息為$SPEC信息,非物料屬性,無法滿足設計師對材料明細的需求。因此需要將物料的相關屬性與模型圖紙相結合才能滿足設計出圖。SPD參數化建模支持搭積木式嵌套疊加引用,將復雜部件拆分為若干簡單部件,最終通過引用方式將復雜部件搭建起來。舾裝件參數化部件層級如圖4所示。

圖4 舾裝件參數化部件層級

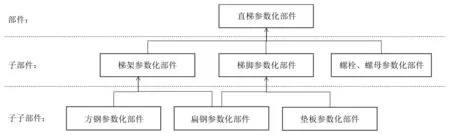

針對這種復雜部件材料明細,若繼續采用在頂層參數化部件寫材料屬性,會給參數化建模人員帶來較大難題,材料種類、規格過多,編寫難度呈幾何倍數遞增。經與SPD公司技術溝通,實現通過遞歸方式獲取復雜部件的材料屬性。其邏輯如下:在第一層部件下搜尋是否含有$MSPEC,若含有則跳出遞歸,提取對應層級的參數化部件材料屬性,若無則繼續向下一層搜尋$MSPEC,直至找到$MSPEC停止遞歸,并返回對應層級的材料屬性。其關鍵核心代碼如圖5所示。

圖5 材料遞歸核心代碼截圖

通過上述方式,可有效解決復雜部件物料屬性編寫困難的問題,參數化建模人員僅需要考慮基礎部件的材料屬性,上層部件在調用底層部件時會自動獲取底層對應的材料屬性,此舉可大幅降低參數化部件庫的維護難度,提升參數化部件建模效率。

2.3.3 材料標準化功能開發

參數化部件的材料描述有時與物資實際采購的描述存在差異,一般船廠會采用標準物資編碼對物資進行標準化描述,而公司選用的是標準物資信息。該模式的優點是免除編碼的序列化及反序列化,所見即所得,且利于統一各制造階段標準化產品描述;缺點是維護成本高,設計容錯性較低,若無相應的標準信息化手段則難以實行。

為進一步提升材料明細編制的準確性,確保每條物料信息均為標準化描述,在生成明細表時需要從PDM系統中拉取對應物資的標準化描述,自動填入明細欄。材料標準化流程如圖6所示。

圖6 材料標準化描述流程

2.4 圖名和圖號自動查詢功能開發

目前公司發布的生產設計圖紙編碼包含中間產品代碼、作業類別碼、主輔工種、作業階段、序號、設計專業碼及圖紙類別代碼,其編碼位數達13位,設計師無法單純依靠規則手動編碼,必須憑借相應的信息化手段自動檢索對應圖名和圖號。

SPD 5.0強調以區域化設計為指導,以中間產品為導向,應用成組技術相似原理將區域內的舾裝件分解為特征相似的中間產品族(托盤)作為出圖的基本單位,對應需要增加其圖名和圖號。

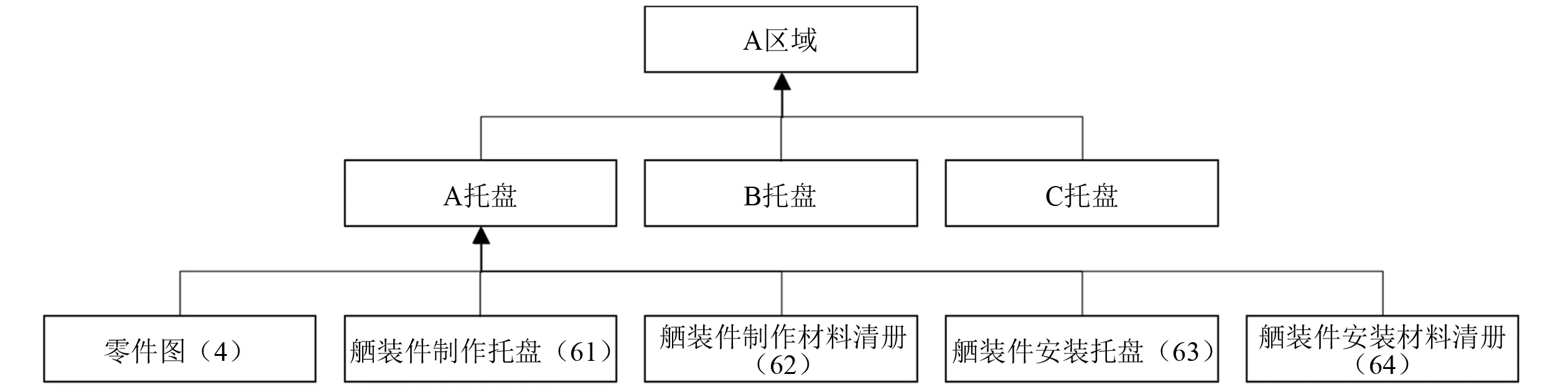

圖名和圖號與區域和托盤的邏輯關系如圖7所示,在區域下對應多個托盤,在每個托盤下對應零件圖、制作托盤、制作材料清冊、安裝托盤及安裝材料清冊,每份圖紙對應1個圖名和圖號。這些信息均存儲在SPDT_G_MAN_DWGNO(圖號)SQL數據表中。通過結構化查詢語言(SQL)查詢語句string sql="Select type from SPDT_G_MAN_PLAT where CODE='"+recspart.Pallet+"'and ZYIDX='7'";,即可根據托盤圖紙類型查詢對應的圖名和圖號。

圖7 圖名和圖號與區域和托盤的邏輯關系

2.5 各類BOM表抽取功能開發

在原有設計模式下,設計師在編制舾裝件制作托盤表及制作材料清冊時需要根據制作圖標題欄、部件明細表及材料明細表手工二次輸入,存在大量手動重復性工作。利用計算機輔助設計(CAD)超級屬性塊記錄標題欄、部件明細欄和材料明細欄內的舾裝件屬性及相關的材料屬性,可有效解決重復性輸入問題。利用標題欄的位置屬性可快速定位至位于同一圖框的部件明細欄,結合這2個屬性塊可快速獲取整個制作托盤明細。同樣,利用標題欄定位可快速獲取同一圖框的材料明細欄,結合在部件明細欄中計算的部件總數與材料明細數量相乘,可快速獲取整個圖紙的制作材料清冊。

3 舾裝快速出圖系統的實船應用

為驗證該系統的出圖效果,以公司第四代82 000 t散貨船生產設計項目為例,應用該系統實現該船舾裝件相關圖紙的快速繪制。舾裝快速出圖系統功能概況如圖8所示,采用較為流行的Ribbon界面,便于設計師快速上手。

圖8 舾裝快速出圖系統功能概況

3.1 標準件抽取應用

標準件抽取支持直接在相關模型中直接框選,自動統計各類舾裝標準件數量及材料用量,便于在前期統計標準件的使用情況,及時下發車間完成相應標準件的庫存儲備量,改變原有小批量、多批次制作現狀,實現集中制作,提升材料利用率,降低用工成本。標準件快速抽取功能如圖9所示。第一批次的舾裝標準件制作預估清冊已下發,累計標準件質量為37.63 t,按全船舾裝件總質量為191.60 t計算,舾裝件標準化率升至19.64%。與第三代82 000 t散貨船項目標準件質量為8.30 t相比,提升353.37%。該系統的成功推廣為舾裝標準化設計帶來足夠的持續上升空間。

圖9 標準件快速抽取功能截圖

3.2 非標件出圖應用

將需要出圖的舾裝件圖紙通過DXF輸出,結合圖紙處理功能,批量自動生成對應1∶1制作圖。

圖紙處理功能如圖10所示。生成的材料明細及部件明細可支持自由增刪改,突破SPD“一件一圖”機制,支持1張圖紙對應多個部件,尤其對左右舷對稱制作起到關鍵作用,大幅降低出圖工作量。

圖10 圖紙處理功能截圖

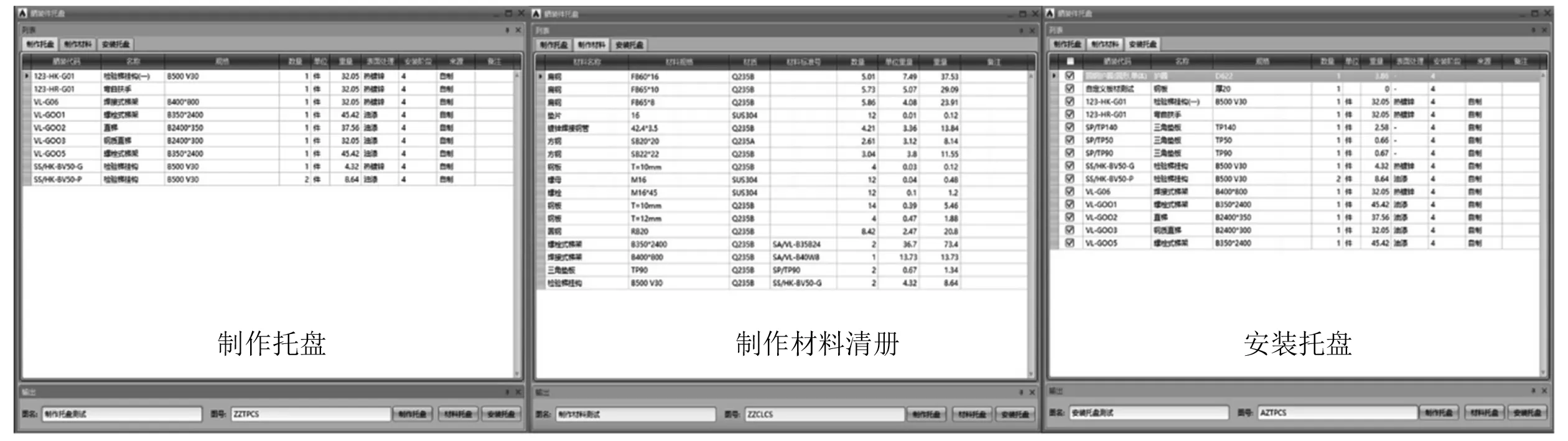

3.3 舾裝件托盤輸出應用

通常舾裝件托盤包括制作托盤、制作材料清冊及安裝托盤。制作托盤分為2部分內容:(1)直接從制作圖內的超級屬性塊中提取;(2)直接從當前模型對應的托盤中抽取相應標準部件的數量,最終合并成相應的制作托盤。制作材料清冊分為2部分內容:(1)制作圖中的材料屬性抽取;(2)對應托盤下的標準零件及組件。將前面的制作托盤與模型托盤進行對比,去除重復件號,保留下來的即為安裝托盤。舾裝件托盤輸出功能如圖11所示。結合圖名和圖號系統,在切換選項卡時根據不同標簽選取對應的圖名和圖號,后期直接生成對應的自定義托盤圖紙。EXCEL托盤輸出功能如圖12所示。

圖11 舾裝件托盤輸出功能截圖

圖12 EXCEL托盤輸出功能截圖

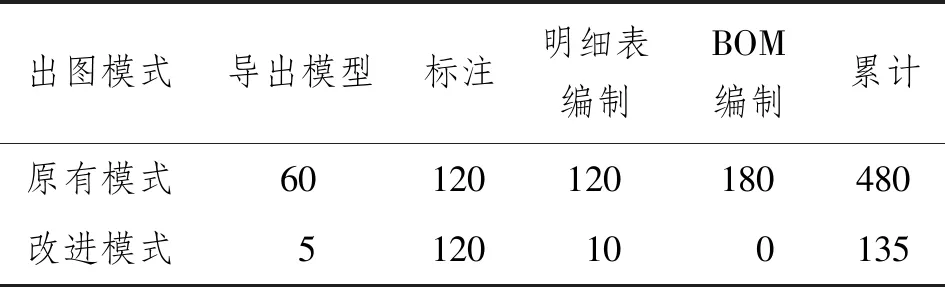

目前系統正常運行,與原有模式相比,設計師在圖紙的后處理階段工作僅剩下視圖位置調整、部分標注及特殊說明。系統應用性能數據分析(以單分段出圖為例)如表3所示。在圖紙后處理階段,系統對舾裝件出圖效率的提升較為明顯,在一定程度上提高舾裝件的標準化和自動化程度。

表3 系統應用性能數據分析 min

4 結 語

SPD是造船行業唯一一款全自主研發的國產船舶CAD軟件,具有二次開發工具和多種數據格式接口,滿足用戶單位提取相關設計管理信息。通過對舾裝件設計圖紙內容進行分析,找到出圖效率堵點,提出解決方案及其實施路徑,借助SPD二次開發接口完成舾裝快速出圖系統開發,最終通過實船驗證,切實提升舾裝件的標準化和自動化出圖水平。目前國內對SPD二次開發的相關研究處于起步階段,通過對SPD二次開發接口的初步應用提升舾裝件設計出圖階段的效率,但仍有很多問題需要進一步探索和完善,為共同提升國產船舶三維CAD軟件競爭力而努力。