連續(xù)纖維增強(qiáng)熱塑性預(yù)浸料制備工藝與發(fā)展趨勢(shì)

劉延寬,顧子琛,2,王志平

(1.中國(guó)民航大學(xué)天津市民用航空器適航與維修重點(diǎn)實(shí)驗(yàn)室,天津 300300;2.國(guó)家知識(shí)產(chǎn)權(quán)局專利審查協(xié)作天津中心,天津 300300)

0 前言

纖維增強(qiáng)樹(shù)脂基復(fù)合材料(FRP)是以高性能纖維與樹(shù)脂復(fù)合而成的材料,具有較高的比強(qiáng)度和比剛度,同時(shí)具有耐高溫、耐腐蝕等特點(diǎn)。在航空航天領(lǐng)域,其憑借較高的可設(shè)計(jì)性和可整體成型特點(diǎn)得到了廣泛的應(yīng)用[1],尤其是在近40年來(lái),復(fù)合材料相關(guān)技術(shù)逐漸走向成熟,在民用航空領(lǐng)域,復(fù)合材料已逐漸代替鋁合金、鈦合金等金屬材料,使飛機(jī)在保證其結(jié)構(gòu)強(qiáng)度的同時(shí)達(dá)到減重的目的,進(jìn)而提高燃油效率與運(yùn)輸能力[2]。近年來(lái),熱塑性復(fù)合材料得到長(zhǎng)足的發(fā)展。在電動(dòng)汽車領(lǐng)域,熱塑性材料成為輪轂、車門的整體成型材料;在航空航天領(lǐng)域,熱塑性復(fù)合材料同樣被用于飛機(jī)和航天器的次承力結(jié)構(gòu)與非承力結(jié)構(gòu)部件中。同時(shí),環(huán)境問(wèn)題現(xiàn)已經(jīng)成為國(guó)際共識(shí),熱塑性復(fù)合材料作一種為可回收材料,其低能耗成型工藝順應(yīng)了當(dāng)前發(fā)展潮流。重新審視目前應(yīng)用廣泛的熱固性復(fù)合材料發(fā)現(xiàn)其已經(jīng)不能滿足航空工業(yè)的要求[3],熱塑性復(fù)合材料越來(lái)越多地成為了航空領(lǐng)域應(yīng)用的首選與主要研究對(duì)象。這是因?yàn)椋海?)熱塑性樹(shù)脂更高的熔點(diǎn)使FRP具有更高的使用溫度;(2)熱塑性樹(shù)脂內(nèi)部氧化交聯(lián)程度較低,因此相比于熱固性FRP,熱塑性FRP具有更高的損傷容限;(3)熱處理對(duì)熱塑性樹(shù)脂的性能影響較小,因此其可重復(fù)加工成型;(4)熱塑性預(yù)浸料的存儲(chǔ)對(duì)環(huán)境要求較低,可在常溫環(huán)境中儲(chǔ)存。

復(fù)合材料低成本制造技術(shù)是現(xiàn)階段國(guó)內(nèi)外主要關(guān)注的問(wèn)題之一,尤其在熱塑性復(fù)合材料的成型制備過(guò)程中,預(yù)浸料是不可或缺的一環(huán)。預(yù)浸料用于將復(fù)雜的樹(shù)脂浸漬過(guò)程和成形步驟分開(kāi),因此可以大幅提高自動(dòng)化程度和生產(chǎn)率[4]。熱塑性預(yù)浸料在其生產(chǎn)過(guò)程中對(duì)生產(chǎn)工藝具有很高的要求,而傳統(tǒng)的熱塑性預(yù)浸料生產(chǎn)方法大多根據(jù)熱固性預(yù)浸料的加工方法演變而來(lái),但是與常溫下即為液態(tài)的熱固性樹(shù)脂不同,熱塑性預(yù)浸料的生產(chǎn)往往要求更高的溫度,如熱塑性聚酰亞胺、聚苯硫醚(PPS)、聚醚醚酮(PEEK)等航空工業(yè)中較為常用的熱塑性樹(shù)脂的加工溫度范圍需達(dá)到300~400 ℃[5],高溫下熔體的黏度在100 Pa·s以上。通常情況下,復(fù)合材料的力學(xué)性能會(huì)受到其制備過(guò)程中樹(shù)脂對(duì)纖維材料的浸漬程度的影響,但上述熱塑性樹(shù)脂在高溫狀態(tài)下具有較高的黏度,使其無(wú)法實(shí)現(xiàn)對(duì)纖維的充分浸漬。因此,如何提高樹(shù)脂對(duì)纖維的浸漬率是熱塑性預(yù)浸料制備工藝需解決的一大難題。

結(jié)合目前國(guó)內(nèi)外的研究現(xiàn)狀,熱塑性預(yù)浸料的制備方法可歸納為兩大類。第一類為預(yù)浸漬方法,這一類方法旨在直接提高樹(shù)脂對(duì)纖維材料的浸漬率,通常借助高溫或溶劑的作用來(lái)實(shí)現(xiàn),這類方法又可分為熱熔浸漬法[6?7]和溶液浸漬法[8?9]。第二類為預(yù)成型方法,這類方法是根據(jù)熱塑性樹(shù)脂的物化性質(zhì)衍生出的制備工藝,如粉末工藝[10?11]、混編工藝[12?13]、原位聚合工藝[14?15]、薄膜堆疊工藝[16?18]等。本文總結(jié)和對(duì)比了國(guó)內(nèi)外連續(xù)纖維增強(qiáng)熱塑性預(yù)浸料的主流浸漬及成型工藝,對(duì)熱塑性預(yù)浸料成型模具的設(shè)計(jì)與應(yīng)用進(jìn)行了討論,闡述了熱塑性預(yù)浸料的發(fā)展現(xiàn)狀,并對(duì)連續(xù)纖維增強(qiáng)熱塑性預(yù)浸料制備工藝未來(lái)的發(fā)展方向進(jìn)行了分析和展望。

1 纖維增強(qiáng)熱塑性預(yù)浸料制備工藝

1.1 熱熔浸漬工藝

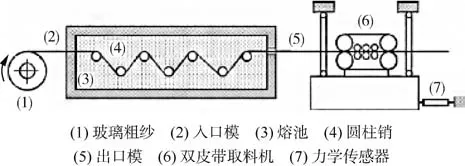

熱熔浸漬工藝是一種利用樹(shù)脂熔體直接浸漬纖維材料的浸漬方法。該法首先對(duì)樹(shù)脂進(jìn)行升溫加熱,當(dāng)溫度達(dá)到樹(shù)脂材料的熔點(diǎn)以上時(shí)樹(shù)脂進(jìn)入熔融狀態(tài),此時(shí)將樹(shù)脂浸漬到纖維材料的表層,纖維通過(guò)牽引輥的牽引進(jìn)入熱軋輥,樹(shù)脂在壓力輥的擠壓下可以充分滲進(jìn)到纖維絲束中。熱熔浸漬工藝的示意圖見(jiàn)圖1。在制備過(guò)程中,樹(shù)脂的浸漬過(guò)程可分為以下兩個(gè)尺度,首先為纖維束與束間的空隙,其次是纖維單絲間的空隙,而纖維單絲間存在的空隙數(shù)量級(jí)只有微米級(jí)[4]。這種方法制備熱塑性預(yù)浸料需要注意的是,牽引過(guò)程中纖維由于受到不均勻的張力而導(dǎo)致的集束行為可能會(huì)造成預(yù)浸料存在樹(shù)脂富集區(qū)域,因此針對(duì)樹(shù)脂熔體在纖維材料內(nèi)部浸漬行為的研究成為了熱熔浸漬工藝研究中的重點(diǎn),并基于Darcy定律發(fā)展出了不同的熔融浸漬理論。

圖1 熱熔浸漬工藝示意圖Fig.1 Schematic diagram of hot?melt impregnation process

Ren等[19]基于Darcy定律的理論,再借助Reynold方程建立模型,通過(guò)模型所體現(xiàn)的楔形區(qū)域壓力分布與浸漬效果成功預(yù)測(cè)了工藝參數(shù)對(duì)纖維束浸漬度的影響。結(jié)果表明,可采取兩種方式提高纖維束的浸漬度,一是升高加工溫度與增大纖維絲束半徑,二是降低牽引速度和減小纖維絲束半徑。但是需要注意的是,在第一種方法中由于溫度過(guò)高會(huì)造成樹(shù)脂的氧化交聯(lián)甚至熱解[5],所以浸漬過(guò)程中所選擇的溫度區(qū)間不宜過(guò)高。由此可見(jiàn),在熱熔浸漬制備熱塑性預(yù)浸料的工藝過(guò)程中,達(dá)到纖維材料的完全浸漬所需的時(shí)間與所選取的加工條件和纖維絲束半徑有關(guān)。Kim等[20]研究了在封閉的模具中以循環(huán)壓縮的方式向纖維織物注射樹(shù)脂進(jìn)行浸漬的可行性,通過(guò)研究不同工藝溫度、壓縮壓力、循環(huán)次數(shù)對(duì)纖維絲束的浸漬質(zhì)量的影響,發(fā)現(xiàn)熱熔浸漬工藝過(guò)程中樹(shù)脂的流動(dòng)遵循Darcy定律,如式(1)所示:

Kxy——纖維在織物平面內(nèi)的滲透性張量,m

μ——樹(shù)脂黏度,Pa·s

P——樹(shù)脂壓力,Pa

總浸漬時(shí)間按式(2)計(jì)算:

式中 tfill——總浸漬時(shí)間,s

Vf——纖維體積分?jǐn)?shù),%

l——試樣的厚度,m

Kz——纖維在預(yù)浸料厚度方向的滲透性張量,m2

Pcomp——浸漬壓力,Pa

實(shí)驗(yàn)結(jié)果表明,溫度每升高20℃,總浸漬時(shí)間可縮短約30%。同時(shí),根據(jù)式(2)可知,雖然有效提高浸漬壓力可縮短總浸漬時(shí)間,但如果纖維材料所受浸漬壓力過(guò)大,滲透性值會(huì)隨著纖維體積比的增大而降低。而同樣通過(guò)觀察式(2)可知,滲透性值的降低會(huì)同時(shí)增加總浸漬時(shí)間,所以在熱熔浸漬工藝中要盡量避免出現(xiàn)過(guò)高或過(guò)低的壓力。

1.2 溶液浸漬工藝

由1.1節(jié)中討論的工藝可知,雖然溫度的升高可以提高樹(shù)脂對(duì)纖維的浸漬效果,但是熱塑性樹(shù)脂的高黏度在浸漬過(guò)程中所帶來(lái)的問(wèn)題并沒(méi)有得到根本的解決,溶液浸漬工藝(圖2)的發(fā)展在一定程度上解決了這一問(wèn)題。溶液浸漬工藝的原理是將樹(shù)脂溶解在特定的溶劑中形成黏度較低的溶液,纖維束通過(guò)盛有這種低黏度溶液的浸漬池并被充分浸漬,之后再經(jīng)過(guò)烘箱進(jìn)行烘烤使溶劑在高溫下蒸發(fā),最后再通過(guò)電弧加熱的方式使樹(shù)脂進(jìn)一步浸漬纖維,形成最終熱塑性預(yù)浸料。這種溶液浸漬工藝由于其溶液具有較低的黏度,相比于熱熔浸漬工藝對(duì)纖維材料具有更好的浸漬效果。

圖2 溶液浸漬工藝示意圖[21]Fig.2 Schematic diagram of solution impregnation process[21]

通常非晶型樹(shù)脂如聚醚酰亞胺(PEI)、聚醚砜(PES)等可溶解在低沸點(diǎn)的溶劑中,但是如PEEK、PPS等半結(jié)晶型樹(shù)脂很難溶解于溶劑,溶液浸漬的難點(diǎn)在于溶劑的選擇。Wu等[22]通過(guò)實(shí)驗(yàn)證明環(huán)戊酮/丙酮的混合物體系是PES的理想溶劑。Li等[21]通過(guò)N?二甲基乙酰胺溶液浸漬方式獲得了碳纖維增強(qiáng)基聚芳醚砜酮(PPESK/CF)預(yù)浸料,研究表明樹(shù)脂溶液自身的溫度同樣對(duì)浸漬效果具有影響,溫度越高,樹(shù)脂溶液的黏度越低,越有利于對(duì)纖維材料的浸漬。蹇錫高等[23]研究了連續(xù)纖維增強(qiáng)雜萘聯(lián)苯共聚芳醚砜共混樹(shù)脂復(fù)合材料的制備方法,這種方法中有機(jī)溶劑在導(dǎo)輥的牽引下經(jīng)熱流烘干通道(120~280℃)被烘干去除,隨后浸漬有樹(shù)脂的纖維材料經(jīng)自然冷卻得到預(yù)浸料。

雖然以上溶液浸漬工藝能夠有效降低熱塑性樹(shù)脂的黏度,但是也存在諸多缺點(diǎn),如部分熱塑性樹(shù)脂較難溶于溶劑、溶劑烘干過(guò)程造成的環(huán)境污染等,同時(shí)制備完成后樹(shù)脂中殘余的有機(jī)溶劑會(huì)提高預(yù)浸料內(nèi)部的孔隙率,尤其是在纖維與樹(shù)脂界面處存在的孔隙會(huì)嚴(yán)重影響最終制備的復(fù)合材料的相關(guān)力學(xué)性能[24]。

1.3 粉末工藝

除了熱熔浸漬和溶液浸漬兩種預(yù)浸漬方法外,國(guó)內(nèi)外研究學(xué)者還進(jìn)行了一系列預(yù)成型方法制備熱塑性預(yù)浸料的研究,粉末法是其中較為常見(jiàn)的一種工藝方法。

1.3.1 濕法粉末浸漬

濕法粉末浸漬工藝的核心材料是高質(zhì)量、小顆粒、粒徑均勻分布的樹(shù)脂粉末,將這種樹(shù)脂粉末與表面活性劑、水等物質(zhì)混合形成均勻分散的懸浮液。當(dāng)纖維絲束進(jìn)入懸浮液之后,樹(shù)脂粉末會(huì)借助于表面活性劑的作用附著在纖維表面,最后通過(guò)高溫加熱的方式將水分蒸發(fā)形成預(yù)浸料[25]。Chen等[26]利用該方法,同時(shí)借助于建立浸漬模型與工藝參數(shù)控制相結(jié)合的方式成功制備了PEEK/CF預(yù)浸料,結(jié)果表明在PEEK材料的加工溫度范圍內(nèi)(300~400℃),PEEK熔體的流動(dòng)速率隨成型壓力的升高而增大,流動(dòng)速率的增大意味著樹(shù)脂黏度的降低,有利于提升樹(shù)脂對(duì)纖維的浸漬水平。Zhu等[27]通過(guò)濕法粉末浸漬制備連續(xù)碳纖維增強(qiáng)聚醚醚酮預(yù)浸料,研究了工藝參數(shù)對(duì)預(yù)浸料的樹(shù)脂/纖維比和拉伸強(qiáng)度的影響。結(jié)果表明,提高拉伸速度和PEEK懸浮液濃度可提高預(yù)浸料中的樹(shù)脂含量。力學(xué)性能研究表明,預(yù)浸料的拉伸強(qiáng)度隨加工溫度和纖維含量增加而顯著提高,當(dāng)溫度由320℃提升至350℃時(shí),PEEK/CF預(yù)浸料的拉伸強(qiáng)度由1 466 Mpa提高到1 732 Mpa,提高了18.15%。不同加工溫度下的PEEK/CF預(yù)浸料截面SEM照片如圖3所示,350℃下浸漬效果顯著增強(qiáng),界面黏附性較好。

圖3 不同加工溫度下的PEEK/CF預(yù)浸料截面SEM照片[27]Fig.3 SEM images of PEEK/CF prepreg cross?sections at different processing temperature[27]

1.3.2 干法粉末浸漬

干法粉末浸漬工藝通常利用靜電吸附原理使纖維和樹(shù)脂粉體所帶電荷相反,這種方法通常需要結(jié)合流化床技術(shù)來(lái)實(shí)現(xiàn),因此也叫做靜電粉末硫化技術(shù)。在靜電力和空氣動(dòng)力的作用下,被離子轟擊而附帶電荷的樹(shù)脂顆粒會(huì)附著在纖維上,之后再被牽引入對(duì)流烘箱中,粉末顆粒在高溫下實(shí)現(xiàn)對(duì)纖維的浸漬[28?29]。Goud等[30]通過(guò)研究發(fā)現(xiàn),在這種工藝過(guò)程中需注意控制空氣流速,過(guò)快的氣流會(huì)將已經(jīng)附著在纖維表面的樹(shù)脂顆粒吹落,同時(shí)也會(huì)出現(xiàn)粉末顆粒堵塞電暈尖端的情況,進(jìn)而影響樹(shù)脂顆粒的帶電性能,導(dǎo)致最終制備的預(yù)浸料中樹(shù)脂的質(zhì)量分?jǐn)?shù)偏低。在1~5 m/min范圍內(nèi)增加纖維的牽引速度,同樣會(huì)導(dǎo)致樹(shù)脂質(zhì)量分?jǐn)?shù)的減小,而一個(gè)穩(wěn)定的硫化床壓力通常為0.5 MPa,此時(shí)硫化空氣向上運(yùn)動(dòng)時(shí)恰好能夠克服樹(shù)脂粉末顆粒間的引力和黏聚力。

同樣需要注意的是,無(wú)論是濕法粉末浸漬還是干法粉末浸漬,其對(duì)粉末粒子的直徑都具有較高的要求,原則上樹(shù)脂粉末的直徑要小于所選取的碳纖維直徑,這樣才能保證粉末粒子能夠更好地進(jìn)入到纖維之間的空隙中。干法粉末浸漬方法比較容易控制所制備的預(yù)浸料中樹(shù)脂層的厚度,但這種方法也有明顯的缺點(diǎn),即通過(guò)靜電吸附的樹(shù)脂粉末只能集中在纖維織物或纖維束的表面,期相比于濕法粉末浸漬并不能充分地滲透到絲束之中。

1.4 薄膜堆疊工藝

薄膜堆疊工藝的流程可以概括為:(1)均勻穩(wěn)定的樹(shù)脂膜制備;(2)樹(shù)脂膜熱熔浸漬纖維;(3)預(yù)浸料冷卻纏繞收卷[31]。薄膜堆疊工藝要求樹(shù)脂膠膜穩(wěn)定、均勻,通常厚度在0.03 mm,而在國(guó)際市場(chǎng),膠膜價(jià)格甚至高于熱塑性預(yù)浸料的價(jià)格。織物和聚合物的交替排列減少了浸漬過(guò)程中的滲透長(zhǎng)度。樹(shù)脂膜的浸漬行為首先發(fā)生在纖維束之間,然后再進(jìn)一步滲透到纖維束內(nèi)部(纖維之間),通常情況下,這一過(guò)程可通過(guò)增大壓力來(lái)實(shí)現(xiàn),但需要注意的是,隨著壓力的增大,纖維之間的空隙會(huì)隨之減小,空隙的減小導(dǎo)致了樹(shù)脂在纖維之間滲透能力的下降,進(jìn)而影響了樹(shù)脂在纖維束內(nèi)部的流動(dòng)性[32],因此適當(dāng)?shù)某尚蛪毫κ峭ㄟ^(guò)薄膜堆疊工藝實(shí)現(xiàn)熱塑性預(yù)浸料制備的關(guān)鍵。Grouve等[33]將薄膜浸漬分為預(yù)熱、浸漬和冷卻3個(gè)階段,預(yù)熱溫度為300℃,浸漬壓力為4 MPa,根據(jù)以上工藝參數(shù)制備的PPS/CF層合板的微觀組織結(jié)構(gòu)如圖4所示。研究人員發(fā)現(xiàn),隨壓力的增加,圖4中所示的孔隙尺寸和數(shù)量均有所減少,但是溫度的升高對(duì)孔隙的尺寸和數(shù)量并沒(méi)有影響,但隨著加工溫度的升高剪切強(qiáng)度有所下降。同時(shí),成型時(shí)間的增加對(duì)力學(xué)性能沒(méi)有影響。另外,作者認(rèn)為在較高的溫度下,聚合物的降解變性是導(dǎo)致層合板力學(xué)性能下降的主要原因。

圖4 CF/PPS層壓板截面顯微照片[33]Fig.4 Cross?sectional micrographs of CF/PPS sulfide laminates[33]

阮春寅等[34]以PPS為研究對(duì)象,采用薄膜堆疊法制備了PPS/CF預(yù)浸料,并通過(guò)熱壓成型的方式得到復(fù)合材料層壓板。結(jié)果表明,當(dāng)提高預(yù)浸料成型溫度,層壓板性能呈上升趨勢(shì),在340℃開(kāi)始PPS出現(xiàn)交聯(lián)過(guò)度現(xiàn)象,同時(shí)黏度急劇增加。在層合板的抗沖擊實(shí)驗(yàn)中,由凹坑深度表征抗沖擊能力,PPS/CF層壓板單位厚度沖擊能量為4.7 J/mm,沖擊后剩余壓縮強(qiáng)度為120 MPa。國(guó)外學(xué)者還采用更加輕量化超聲波技術(shù)實(shí)現(xiàn)了樹(shù)脂的浸漬過(guò)程[35],超聲波技術(shù)可以使聚丙烯樹(shù)脂薄膜不斷浸透玻璃纖維織物,通過(guò)調(diào)整接觸壓力、焊接時(shí)間和振幅等浸漬參數(shù),確定了所用起始材料理想浸漬結(jié)果的工藝范圍,結(jié)果顯示在完全浸漬的程度下,節(jié)能效率達(dá)60%以上。

1.5 混編工藝

熱塑性預(yù)浸料的混編成型工藝是指將熱塑性樹(shù)脂以纖維的形式與增強(qiáng)纖維按照一定的比例均勻混合編制,形成混合纖維束或混合織物,其混編方式如圖5所示。混合纖維預(yù)浸料相比于上述其他材料,具有良好的懸垂性、柔順性、鋪覆性,其最大的優(yōu)點(diǎn)是可以直接應(yīng)用于復(fù)雜構(gòu)件的復(fù)合材料成型[36]。在混纖過(guò)程中,張力不均導(dǎo)致纖維絲束無(wú)法避免地?cái)鄵p,影響成型的質(zhì)量。研究者們[37]以包纏紗的編織方式來(lái)減少纖維損壞,利用熱塑性樹(shù)脂絲束以纏繞的方式在增強(qiáng)纖維周圍形成覆蓋層,形成了以碳纖維為紗芯的具有包纏結(jié)構(gòu)的纖維紗。這種包纏結(jié)構(gòu)纖維紗具有良好的柔順性,針對(duì)其紗線的二次加工可以成型任意形狀的的預(yù)浸料,同時(shí)熱塑性樹(shù)脂所形成的覆蓋層為碳纖維提供了良好的保護(hù)。劉川等[38]通過(guò)這種方式制備了混合纖維PEEK/CF預(yù)浸料,成功解決了PEEK的高黏度在預(yù)浸料制備過(guò)程中難以浸漬碳纖維絲束的問(wèn)題。

圖5 混編成型工藝的混編方式Fig.5 Mixed knitting method of mixed knitting molding process

安學(xué)峰等[39]同樣通過(guò)混編的方式制備了PEEK/CF柔性預(yù)浸料,并使用這種預(yù)浸料成功制備了具有一定彎折結(jié)構(gòu)的典型件,證明了混編預(yù)浸料的柔順性特點(diǎn)。Diao等[40]在此基礎(chǔ)上研究了通過(guò)混編PEEK/CF預(yù)浸料所制備的復(fù)合材料的疲勞性能,發(fā)現(xiàn)成型后的復(fù)合材料具有較高的拉伸性能且內(nèi)部實(shí)驗(yàn)無(wú)明顯孔隙。

1.6 原位聚合工藝

浸漬工藝大多采用高溫、熱壓的成型方式,因此在液壓和電加熱過(guò)程中所產(chǎn)生的高溫必然需要消耗大量能量,且產(chǎn)熱過(guò)程效率極低。隨著熱塑性樹(shù)脂浸漬技術(shù)的發(fā)展,研究者們提出了新型的浸漬技術(shù)——原位聚合。原位聚合工藝中聚合物最初以小分子單體形式存在,由于低聚物具有較低的黏度,其對(duì)纖維的浸漬效果更好,這樣可以先借助低聚物對(duì)纖維浸漬完成后,再在纖維表面通過(guò)聚合反應(yīng)形成高分子聚合物。在眾多原位聚合工藝中,己內(nèi)酰胺的陰離子聚合得到了廣泛的應(yīng)用[41]。研究表明,聚酰胺基體具有良好的熱穩(wěn)定性和拉伸性能。劉傳奇等[42]用甲基丙烯酸甲酯等多種材料在紫外燈下固化制備聚丙烯酸酯/玻璃纖維預(yù)浸料。示差掃描量熱結(jié)果顯示,在玻璃纖維表面了生成非晶聚合物。同時(shí),材料的拉伸強(qiáng)度和拉伸模量最高可達(dá)861.4 GPa和49.9 GPa。另外,原位聚合工藝并不適用于在航空航天領(lǐng)域廣泛應(yīng)用的PPS、PEEK等熱塑性預(yù)浸料的生產(chǎn),國(guó)內(nèi)相關(guān)研究也主要圍繞聚丙烯等通用塑料或熱塑性聚酯類展開(kāi),少見(jiàn)碳纖維增強(qiáng)工程塑料方面的研究。

綜上所述,在以上幾種常見(jiàn)的熱塑性預(yù)浸料制備工藝中,航空航天領(lǐng)域常用的高性能熱塑性樹(shù)脂基復(fù)合材料(如PPS、PEEK、PEI等)多采用熱熔浸漬法、粉末法、薄膜堆疊法、混編法來(lái)進(jìn)行制備[43?45],其中熱熔浸漬工藝在技術(shù)、設(shè)備、模具等方面都最為成熟,適合大批量的工業(yè)化生產(chǎn),但該方法由于對(duì)溫度壓力要求較高,并不是一種綠色環(huán)保的工藝方法;而粉末法與混編法對(duì)設(shè)備的要求較為簡(jiǎn)單,尤其是混編法所制備的預(yù)浸料含膠量均勻可控,但這兩種方法目前在我國(guó)均不適于大批量生產(chǎn)。

2 制備模具的設(shè)計(jì)與應(yīng)用

纖維增強(qiáng)熱塑性預(yù)浸料制備中所使用的浸漬模具及裝備也十分重要,尤其是浸漬模具的結(jié)構(gòu)設(shè)計(jì)是保證熱塑性預(yù)浸料質(zhì)量的關(guān)鍵。預(yù)浸料制備工藝中,熱熔浸漬工藝對(duì)浸漬設(shè)備與模具的要求最高,其模具的設(shè)計(jì)與應(yīng)用直接影響熱塑性預(yù)浸料的制備水平[46]。熱熔浸漬工藝最常用的模具類型為熔池式模具(圖1),其原理為纖維束由牽引作用穿過(guò)充滿熔融樹(shù)脂的模具內(nèi)腔熔池,進(jìn)而實(shí)現(xiàn)樹(shù)脂對(duì)纖維絲束的浸漬[47]。模具內(nèi)熔池的構(gòu)型是提高預(yù)浸料性能的關(guān)鍵因素,孫立坤等[48]分別設(shè)計(jì)了一套輥系結(jié)構(gòu)和一套齒系結(jié)構(gòu)的熔池式浸漬模具,實(shí)驗(yàn)結(jié)果表明,相比于輥系結(jié)構(gòu)熔池模具,齒系結(jié)構(gòu)模具的樹(shù)脂浸漬效果和纖維分散效果更好。目前,齒系浸漬模具已成為熱熔浸漬工藝制備熱塑性預(yù)浸料的主要模具結(jié)構(gòu)。陳劍昭等[49]在此基礎(chǔ)上進(jìn)一步優(yōu)化了齒系浸漬模具的結(jié)構(gòu)設(shè)計(jì),其分別設(shè)計(jì)了一種波浪形模具和一種斜齒形模具(圖6),并通過(guò)數(shù)學(xué)建模與試驗(yàn)驗(yàn)證相結(jié)合的方式測(cè)試了兩種模具結(jié)構(gòu)對(duì)所制備的玻璃纖維熱塑性預(yù)浸料本證特性(孔隙率、纖維分布等)及力學(xué)性能的影響。結(jié)果表明,斜齒形模具的多楔形區(qū)結(jié)構(gòu)可以有效降低預(yù)浸料孔隙率并提高纖維分散度;而對(duì)于波浪形模具,由于其拐點(diǎn)的圓角半徑較大,不存在楔形區(qū)域,其制備的預(yù)浸料纖維斷裂率相比于斜齒形模具更低,進(jìn)而有效提高了預(yù)浸料的拉伸性能。

圖6 兩種不同類型的齒系結(jié)構(gòu)模具示意圖[49]Fig.6 Schematic diagram of two different types of tooth?shape structure molds[49]

此外,國(guó)內(nèi)外研究學(xué)者也針對(duì)傳統(tǒng)熔池結(jié)構(gòu)進(jìn)行了優(yōu)化設(shè)計(jì),如圖1所示的熔池內(nèi)部加入了固定的圓柱銷,其作用一是可進(jìn)一步擠壓樹(shù)脂進(jìn)入纖維束內(nèi)部,二是使纖維在浸漬過(guò)程中更加均勻地分散,三是增加了浸漬時(shí)間[50]。Dyksterhouse等[51]在熔池前增設(shè)了纖維預(yù)熱裝置,同樣有效提高了樹(shù)脂對(duì)纖維的浸漬程度。日本Prime Polymer公司設(shè)計(jì)的熱熔浸漬模具具有多個(gè)樹(shù)脂注入口,提高了樹(shù)脂對(duì)纖維浸漬的均勻性和浸漬效率[52]。

3 纖維增強(qiáng)熱塑性預(yù)浸料發(fā)展現(xiàn)狀

3.1 熱塑性預(yù)浸料的產(chǎn)業(yè)化發(fā)展

熱塑性樹(shù)脂依據(jù)不同加工溫度和結(jié)晶形態(tài)適合不同的工藝方法。國(guó)內(nèi)航空熱塑性復(fù)合材料的發(fā)展還處于起步階段,有統(tǒng)計(jì)70%以上的復(fù)合材料以預(yù)浸料為原材料制備而成,這在降低復(fù)合材料制造成本,提高成型質(zhì)量方面發(fā)揮了巨大作用。以熱塑性預(yù)浸料在民用飛機(jī)領(lǐng)域的應(yīng)用為例,目前PEEK/CF混編工藝已被廣泛應(yīng)用于波音、空客等主流飛機(jī)的客艙內(nèi)飾、勤務(wù)門等部件的生產(chǎn)制造;而粉末法PPS/CF制備工藝在空客A380的發(fā)動(dòng)機(jī)塔架蓋板、副翼肋、機(jī)翼前緣等部位得到了廣泛的應(yīng)用;同時(shí)大尺寸PEI/CF熱熔浸漬預(yù)浸料的制備也被成功應(yīng)用于窄體客機(jī)的貨艙地板[53?55]。但目前的高性能熱塑性預(yù)浸料生產(chǎn)廠家均分布在歐美各國(guó),同時(shí)嚴(yán)格的封鎖禁運(yùn)政策制約了我國(guó)熱塑性復(fù)合材料的發(fā)展[56]。因此著力發(fā)展擁有自主知識(shí)產(chǎn)權(quán)的熱塑性預(yù)浸料制備方法與工藝是目前我國(guó)復(fù)合材料領(lǐng)域亟待解決的難題之一。

3.2 熱塑性預(yù)浸料的多樣化發(fā)展

傳統(tǒng)浸漬工藝的共同點(diǎn)是大多采用高溫、熱壓的方式,使用液壓和電加熱產(chǎn)生必要的高溫和壓力需要消耗大量的能量,尤其是產(chǎn)生液壓的過(guò)程效率較低。隨著熱塑性樹(shù)脂預(yù)浸漬技術(shù)的不斷發(fā)展,其伴隨著的高耗能、高污染缺點(diǎn)越來(lái)越明顯,發(fā)展輕量化浸漬技術(shù)可以有效降低前期設(shè)備投入成本。因此,從經(jīng)濟(jì)和生態(tài)方面出發(fā),超聲波浸漬技術(shù)、原位聚合浸漬技術(shù)、激光原位固化技術(shù)等方向的研究將成為熱點(diǎn)[57]。

在近20年來(lái),從生物質(zhì)中提取纖維素基植物纖維作為聚合物基質(zhì)的增強(qiáng)材料的需求不斷增加。生物質(zhì)纖維及其復(fù)合材料的逐漸興起是因?yàn)槠渚哂械兔芏取⒏咝阅堋o(wú)磨損性、高填充量、可再生性等特性。國(guó)外研究人員嘗試將麥秸切割成4~5 cm的長(zhǎng)度,通過(guò)化學(xué)和機(jī)械加工方法將其與聚丙烯樹(shù)脂混合制備麥秸纖維增強(qiáng)聚丙烯預(yù)浸料[58],經(jīng)過(guò)測(cè)試成型后的熱塑性聚丙烯復(fù)合材料力學(xué)性能良好,表明麥秸纖維可作為熱塑性預(yù)浸料的潛在增強(qiáng)材料。新材料如亞麻纖維、生物質(zhì)樹(shù)脂可利用生物或化學(xué)分解處理,環(huán)境友好型預(yù)浸料將成為升值價(jià)值巨大的新興材料。

1991年,碳納米管(CNT)被人們發(fā)現(xiàn),CNT獨(dú)特的結(jié)構(gòu)賦予了它獨(dú)特的性質(zhì),其彈性模量可達(dá)到1 TPa,電導(dǎo)率為1 000~2 000 S/cm,強(qiáng)度是鋼的100倍,而密度只有鋼的1/6。作為納米填充材料可以顯著改善樹(shù)脂基復(fù)合材料的導(dǎo)熱、導(dǎo)電、力學(xué)性能[59?60]。國(guó)外研究人員將預(yù)浸料包裹在圓筒上,穿過(guò)含有CNT矩陣的Si基板,通過(guò)機(jī)械轉(zhuǎn)移的方式直接實(shí)現(xiàn)了CNT與預(yù)浸料的復(fù)合[61]。

三維連續(xù)編織織物增強(qiáng)復(fù)合材料是目前熱塑性復(fù)合材料制備領(lǐng)域最先進(jìn)的前沿技術(shù),其可歸類為熱塑性預(yù)浸料/復(fù)合材料的增材制造成型,目前該技術(shù)可制備碳纖維、玻璃纖維增強(qiáng)聚酰胺6、PEEK、聚乳酸等熱塑性復(fù)合材料[55]。其成型工藝可分為兩種:預(yù)浸漬和實(shí)時(shí)浸漬[62]。預(yù)浸漬技術(shù)是指在三維連續(xù)編織之前使用熱塑性樹(shù)脂對(duì)纖維織物進(jìn)行預(yù)浸漬,然后根據(jù)預(yù)先確定的3D構(gòu)型對(duì)浸漬了樹(shù)脂的纖維材料進(jìn)行打印成型;實(shí)時(shí)浸漬是指直接將連續(xù)干纖維織物送入到3D打印噴頭內(nèi),由噴頭內(nèi)的熱塑性樹(shù)脂對(duì)纖維織物進(jìn)行浸漬并打印編織成型。三維連續(xù)編織織物增強(qiáng)預(yù)浸料/復(fù)合材料由于采用了整體成型的3D打印技術(shù),有效解決了采用傳統(tǒng)方法制備熱塑性預(yù)浸料/復(fù)合材料容易出現(xiàn)的分層問(wèn)題,且一次性成型的特點(diǎn)省去了傳統(tǒng)熱塑性復(fù)合材料成型后的機(jī)械加工等工作,因而具有更高的比強(qiáng)度和比剛度,以及更優(yōu)異的抗沖擊、抗疲勞性能。此外,三維連續(xù)編織織物增強(qiáng)復(fù)合材料可適用于復(fù)雜異型構(gòu)件快速成型的特點(diǎn)也使其逐漸受到了航空航天領(lǐng)域的青睞[63]。

此外,隨著熱塑性預(yù)浸料制備方法的不斷發(fā)展與完善,越來(lái)越多高性能的熱塑性預(yù)浸料可以應(yīng)用到光電領(lǐng)域,功能的多樣化使其從航空領(lǐng)域向其它方向延伸。

4 結(jié)語(yǔ)

(1)目前,國(guó)內(nèi)外較為成熟的連續(xù)纖維增強(qiáng)熱塑性預(yù)浸料制備方法有熱熔浸漬法、溶液浸漬法、粉末法、薄膜堆疊法、混編法、原位聚合法等。其中,熱熔浸漬法與溶液浸漬法通常借助高溫或溶液的作用來(lái)實(shí)現(xiàn),這兩種方法制備的熱塑性預(yù)浸料質(zhì)量受樹(shù)脂熔融狀態(tài)、纖維分散均勻程度的影響,因此工藝溫度、壓力、纖維半徑等因素需重點(diǎn)考慮。同樣受溫度、壓力作用影響明顯的還有薄膜堆疊工藝。粉末工藝中無(wú)論是濕法粉末浸漬還是干法粉末浸漬,對(duì)樹(shù)脂顆粒的粒徑大小、顆粒尺寸分布均勻程度均具有較高的要求。混編工藝制備熱塑性預(yù)浸料由于具有良好的柔順性,適合復(fù)雜構(gòu)型復(fù)合材料的成型。而原位聚合工藝相比于其他需要高溫高壓的預(yù)浸料制備方法更加綠色環(huán)保,但該工藝并不適用于航空航天領(lǐng)域?qū)τ跓崴苄詮?fù)合材料的要求。

(2)連續(xù)纖維增強(qiáng)熱塑性預(yù)浸料制備過(guò)程中模具的設(shè)計(jì)與應(yīng)用是保證熱塑性預(yù)浸料質(zhì)量的關(guān)鍵因素,本文著重討論了對(duì)模具要求最高的熱熔浸漬工藝中,模具的結(jié)構(gòu)設(shè)計(jì)與優(yōu)化對(duì)熱塑性預(yù)浸料制備水平的影響。模具內(nèi)部的熔池結(jié)構(gòu)會(huì)直接影響預(yù)浸料的孔隙率、纖維斷裂率、力學(xué)性能等參數(shù)指標(biāo)。同時(shí),在熔池內(nèi)部加入固定輥或在纖維進(jìn)入熔池前進(jìn)行預(yù)熱也可以有效提高樹(shù)脂的浸漬效率。

(3)隨著我國(guó)航空航天產(chǎn)業(yè)的蓬勃發(fā)展以及國(guó)際環(huán)境對(duì)我國(guó)航空產(chǎn)業(yè)的進(jìn)一步技術(shù)封鎖,熱塑性復(fù)合材料在我國(guó)航空航天技術(shù)中必將扮演更為重要的角色。當(dāng)前我國(guó)熱塑性復(fù)合材料市場(chǎng)正處在上升階段,對(duì)熱塑性預(yù)浸料的研究工作需要不斷深入。國(guó)內(nèi)相關(guān)研究應(yīng)著眼于實(shí)際生產(chǎn),結(jié)合國(guó)際前沿摸索出熱塑性預(yù)浸料的制備工藝,完善不同工藝條件下的質(zhì)量評(píng)價(jià)標(biāo)準(zhǔn),為今后連續(xù)纖維增強(qiáng)熱塑性預(yù)浸料的國(guó)產(chǎn)化提供理論支持。