基于可調(diào)儲(chǔ)液缸的再生制動(dòng)電液分配控制策略*

陳志成,朱 冰,趙 健,吳 堅(jiān),宋東鑒,杜金朋

(吉林大學(xué),汽車仿真與控制國(guó)家重點(diǎn)實(shí)驗(yàn)室,長(zhǎng)春 130022)

前言

為緩解日益加劇的能源危機(jī)和環(huán)境污染問題,電動(dòng)汽車近年來得到大力關(guān)注和發(fā)展。然而由于電池技術(shù)和車輛行駛安全性的約束,里程焦慮成為制約電動(dòng)汽車進(jìn)一步普及的重要因素。制動(dòng)系統(tǒng)作為汽車安全性最關(guān)鍵的一環(huán),不僅能為駕駛員提供基礎(chǔ)制動(dòng)功能,還能與驅(qū)動(dòng)電機(jī)配合,使用再生制動(dòng)技術(shù)回收部分制動(dòng)能量,提高電動(dòng)車?yán)m(xù)駛里程。為此,許多學(xué)者針對(duì)不同構(gòu)型的液壓制動(dòng)系統(tǒng)和再生制動(dòng)電液分配控制方案展開了研究。

根據(jù)駕駛員輸入的制動(dòng)踏板力是否在制動(dòng)輪缸中形成制動(dòng)壓力,可以將常見的液壓制動(dòng)系統(tǒng)劃分為解耦式和非解耦式兩種制動(dòng)構(gòu)型。一方面,非解耦式制動(dòng)系統(tǒng)如常見的真空助力器、博世的iBooster 等構(gòu)型難以獨(dú)立實(shí)現(xiàn)再生制動(dòng)電液分配控制。文獻(xiàn)[8]中針對(duì)自行設(shè)計(jì)的非解耦式電控助力制動(dòng)系統(tǒng),提出采用基于電子穩(wěn)定系統(tǒng)(electronic stability program,ESP)的再生制動(dòng)電液分配控制策略。通過控制ESP將駕駛員輸入形成的制動(dòng)液壓力存儲(chǔ)至ESP 的低壓蓄能器,配合驅(qū)動(dòng)電機(jī)的回饋制動(dòng)力矩實(shí)現(xiàn)踏板感覺良好的再生制動(dòng)電液協(xié)同控制效果。與之類似,文獻(xiàn)[9]中也通過調(diào)用ESP 控制,為其設(shè)計(jì)的機(jī)-電-液串行再生制動(dòng)系統(tǒng)解耦了因駕駛員輸入形成的制動(dòng)壓力。另一方面,解耦式制動(dòng)系統(tǒng)如普銳斯的電子液壓制動(dòng)系統(tǒng)、德國(guó)大陸集團(tuán)的MKC1 等構(gòu)型通過增添制動(dòng)踏板感覺模擬器隔離駕駛員和制動(dòng)輪缸之間的接觸,簡(jiǎn)化了再生制動(dòng)電液分配控制方案的設(shè)計(jì)。文獻(xiàn)[11]中針對(duì)自行設(shè)計(jì)的解耦式集成電子液壓制動(dòng)系統(tǒng)提出了一種動(dòng)態(tài)條件下的再生制動(dòng)協(xié)調(diào)控制策略,成功地為不同制動(dòng)強(qiáng)度需求的工作模式設(shè)計(jì)了可靠的液壓制動(dòng)與再生制動(dòng)的動(dòng)態(tài)切換機(jī)制。盡管上述研究均為制動(dòng)系統(tǒng)的電液分配控制提供了思路,但是調(diào)用ESP 進(jìn)行輪缸壓力解耦、設(shè)計(jì)解耦式制動(dòng)系統(tǒng)新構(gòu)型等方法,都存在研發(fā)成本與產(chǎn)品成本較高的問題,這對(duì)于很多小型電動(dòng)車企業(yè)無疑是巨大的負(fù)擔(dān)。

考慮到小型電動(dòng)車主要在城市通勤中使用,根據(jù)新歐標(biāo)測(cè)試循環(huán)(new European driving cycle,NEDC)工況可知,0.15以下小制動(dòng)強(qiáng)度的再生制動(dòng)功能就能滿足這些低成本小型電動(dòng)車的實(shí)際使用需求,因此,本文中采用了一種部分解耦液壓制動(dòng)構(gòu)型,以此為基礎(chǔ)設(shè)計(jì)了再生制動(dòng)電液分配策略及液壓解耦控制策略。該方案只須在傳統(tǒng)真空助力器制動(dòng)系統(tǒng)的基礎(chǔ)上增設(shè)一套活塞式可調(diào)儲(chǔ)液缸即可實(shí)現(xiàn)小制動(dòng)強(qiáng)度下的踏板解耦,對(duì)原車制動(dòng)系統(tǒng)改動(dòng)小,成本低廉,適合低成本小微電動(dòng)車對(duì)制動(dòng)系統(tǒng)的需求。

本文中提出的控制策略如下:首先,引入再生制動(dòng)電液分配策略,通過對(duì)駕駛員制動(dòng)意圖的辨識(shí)和再生制動(dòng)力的約束,實(shí)現(xiàn)再生制動(dòng)力的分配;其次,設(shè)計(jì)踏板解耦決策策略,根據(jù)低成本小型電動(dòng)車的小減速再生制動(dòng)需求,確定可調(diào)儲(chǔ)液缸不同的工作階段和設(shè)計(jì)對(duì)應(yīng)階段合適的目標(biāo)活塞位移,降低該構(gòu)型制動(dòng)系統(tǒng)進(jìn)行電液分配控制時(shí)對(duì)真空助力器基礎(chǔ)助力特性的影響;最后,設(shè)計(jì)考慮機(jī)構(gòu)摩擦阻力和小阻尼特性的底層雙閉環(huán)可調(diào)儲(chǔ)液缸控制策略,并引入弱磁控制提升電機(jī)轉(zhuǎn)速。基于dSPACE 產(chǎn)品成功改裝了實(shí)車平臺(tái)用于算法的測(cè)試驗(yàn)證。試驗(yàn)結(jié)果表明,設(shè)計(jì)的電液分配控制策略能夠在0.15以下的制動(dòng)強(qiáng)度范圍內(nèi)實(shí)現(xiàn)良好的再生制動(dòng)電液協(xié)同控制性能。

1 基于可調(diào)儲(chǔ)液缸的制動(dòng)系統(tǒng)解耦方案

從生產(chǎn)成本和實(shí)際使用角度出發(fā),小型電動(dòng)汽車對(duì)再生制動(dòng)系統(tǒng)構(gòu)型和電液分配控制策略有以下幾點(diǎn)要求:

(1)減少對(duì)原車制動(dòng)系統(tǒng)結(jié)構(gòu)的改動(dòng)和與其它車輛控制系統(tǒng)的關(guān)聯(lián);

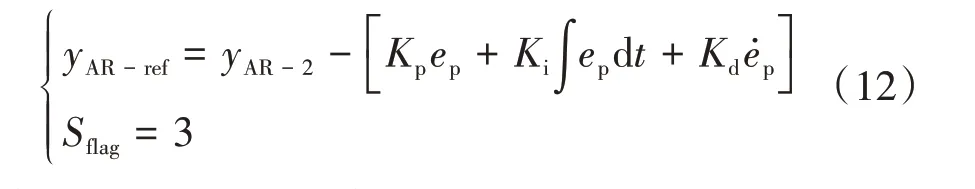

(2)維持再生制動(dòng)過程中制動(dòng)踏板輸入特性與常規(guī)制動(dòng)相類似,提高一定的駕駛感受;

(3)需要有0.15以下減速度范圍內(nèi)的再生制動(dòng)強(qiáng)度覆蓋日常城市通勤工況。

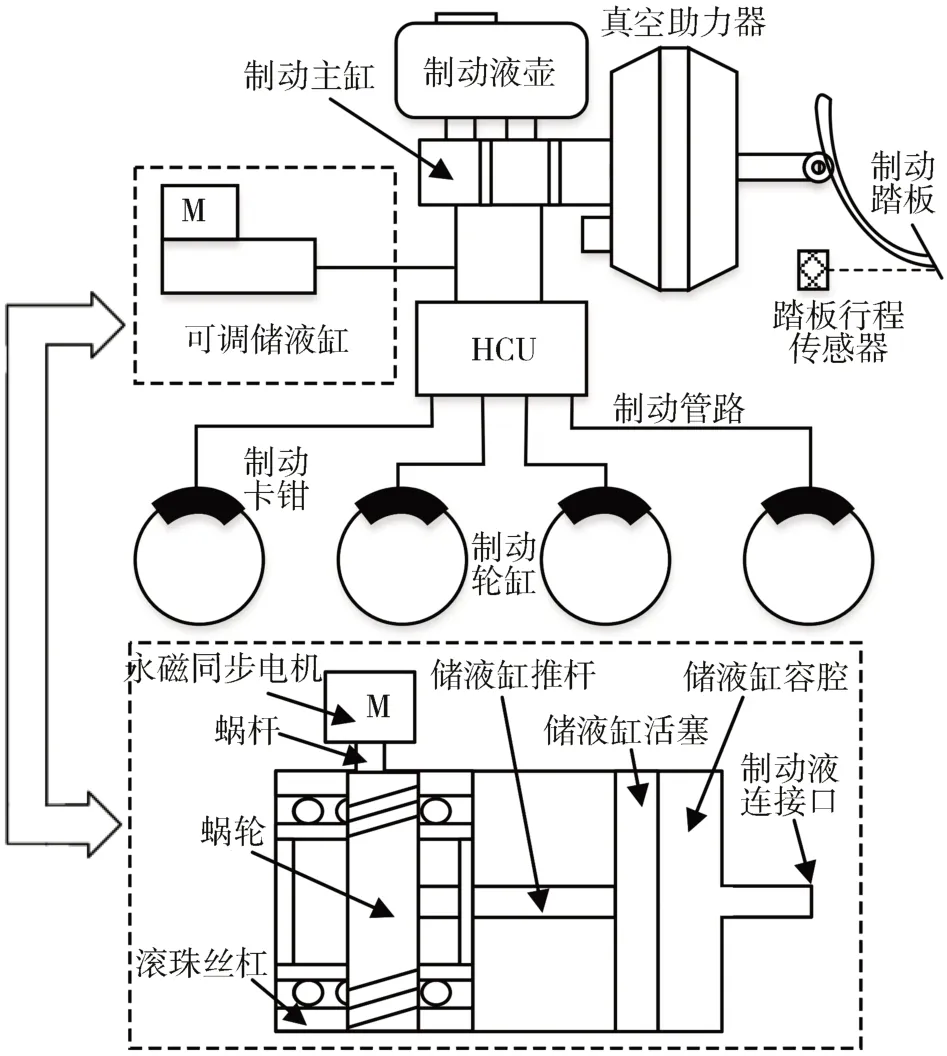

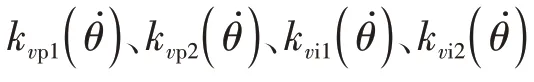

為滿足上述小型電動(dòng)汽車的再生制動(dòng)要求(1),本文中提出了一種在傳統(tǒng)真空助力器制動(dòng)系統(tǒng)上增設(shè)活塞式可調(diào)儲(chǔ)液缸的部分解耦構(gòu)型方案,如圖1所示。可調(diào)儲(chǔ)液缸由永磁同步電機(jī)、蝸輪蝸桿+滾珠絲杠減速機(jī)構(gòu)、儲(chǔ)液缸活塞組成。通過活塞位移的控制可以實(shí)現(xiàn)容腔容量的主動(dòng)調(diào)節(jié)。儲(chǔ)液缸有接口連接到原車制動(dòng)主缸的任一腔接口上。此外,須增設(shè)一個(gè)踏板行程傳感器用于感知駕駛員制動(dòng)意圖。需要說明的是,盡管圖1 中標(biāo)示液壓控制單元(hydraulic control unit,HCU),本方案也適用于未裝備ESP或ABS的液壓制動(dòng)系統(tǒng)。

圖1 基于可調(diào)儲(chǔ)液缸的制動(dòng)系統(tǒng)解耦方案示意圖

該構(gòu)型制動(dòng)系統(tǒng)的工作原理說明如下:

(1)再生制動(dòng)未介入時(shí),可調(diào)儲(chǔ)液缸始終保持其活塞在初始位置不動(dòng),儲(chǔ)液缸容積為0,避免制動(dòng)液流入,駕駛員踩下制動(dòng)踏板,在真空助力器的伺服力幫助下,將制動(dòng)主缸中的制動(dòng)液壓入制動(dòng)輪缸,從而產(chǎn)生制動(dòng)壓力;

(2)再生制動(dòng)介入時(shí),可調(diào)儲(chǔ)液缸控制永磁同步電機(jī)轉(zhuǎn)動(dòng),通過蝸輪蝸桿和滾珠絲杠傳動(dòng)機(jī)構(gòu)改變儲(chǔ)液缸活塞位置,增大可調(diào)儲(chǔ)液缸容積形成一個(gè)低壓腔,使制動(dòng)主缸輸出的制動(dòng)液流入可調(diào)儲(chǔ)液缸,而不進(jìn)入制動(dòng)輪缸,從而實(shí)現(xiàn)解耦而不產(chǎn)生制動(dòng)壓力,在此階段由驅(qū)動(dòng)電機(jī)回饋制動(dòng)轉(zhuǎn)矩實(shí)現(xiàn)整車制動(dòng);

(3)當(dāng)制動(dòng)強(qiáng)度需求達(dá)到該制動(dòng)系統(tǒng)峰值時(shí),可調(diào)儲(chǔ)液缸逐漸減小其容積,將存儲(chǔ)的制動(dòng)液擠回原有制動(dòng)管路中,形成匹配制動(dòng)減速度需求的制動(dòng)液壓力。

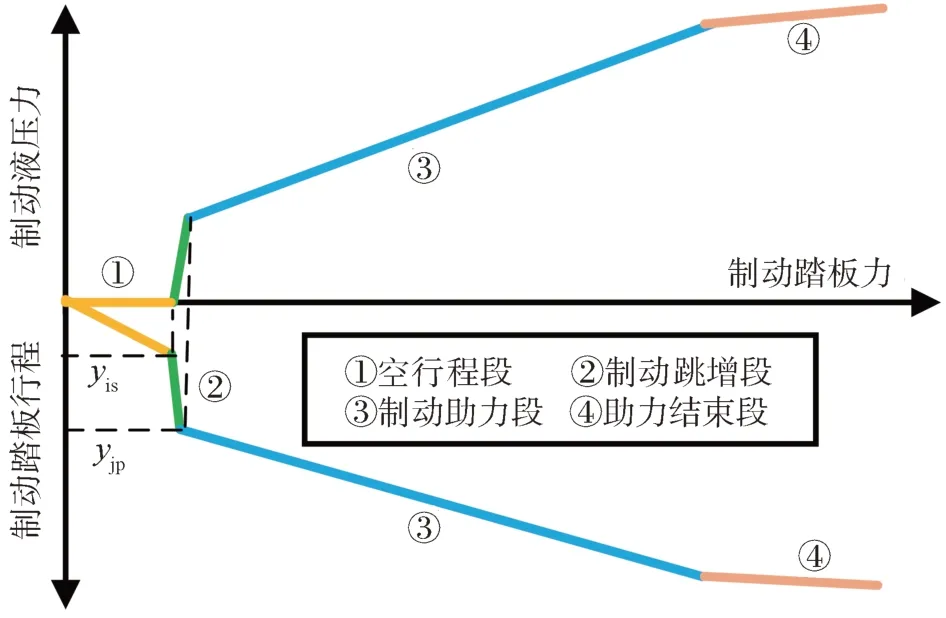

真空助力器在整個(gè)制動(dòng)過程中仍然正常工作,會(huì)形成如圖2 所示的基礎(chǔ)助力特性曲線。各階段的主要工作特點(diǎn)為:(1)空行程段,制動(dòng)踏板力和制動(dòng)踏板行程增加,但是制動(dòng)液壓力基本不變;(2)制動(dòng)跳增段,制動(dòng)踏板力基本不變,制動(dòng)踏板行程和制動(dòng)液壓力增加;(3)制動(dòng)助力段,制動(dòng)踏板力分別與制動(dòng)踏板行程和制動(dòng)液壓力增加呈一定比例關(guān)系;(4)助力結(jié)束段,制動(dòng)踏板力增加,制動(dòng)踏板行程和制動(dòng)液壓力幾乎不變。

圖2 真空助力器基礎(chǔ)助力特性曲線

根據(jù)真空助力器的工作原理可知,制動(dòng)跳增段內(nèi)制動(dòng)踏板力還未與真空助力器內(nèi)部反饋盤接觸,此時(shí)幾乎不變的制動(dòng)踏板力主要用于克服踏板回位彈簧的作用。因此,在制動(dòng)踏板行程大于制動(dòng)空行程時(shí)進(jìn)入再生制動(dòng)電液分配控制,在制動(dòng)踏板行程大于制動(dòng)跳增段最大行程時(shí)退出再生制動(dòng)電液分配控制,并不會(huì)改變后續(xù)制動(dòng)踏板力大小,制動(dòng)踏板輸入特性與常規(guī)制動(dòng)類似,因此匹配使用要求(2)的條件。此外,針對(duì)本文后續(xù)使用的小型電動(dòng)車,通過實(shí)車制動(dòng)測(cè)試可知,在駕駛員制動(dòng)踏板行程達(dá)到11 mm 時(shí),可調(diào)儲(chǔ)液缸控制活塞移動(dòng)約3 mm,可以增加約1.2 mL 容積,對(duì)應(yīng)可解耦約1.7 MPa 的制動(dòng)壓力,能與整車0.15左右的再生制動(dòng)減速度匹配,滿足使用要求(3)。

2 基于可調(diào)儲(chǔ)液缸的再生制動(dòng)電液分配控制策略設(shè)計(jì)

2.1 再生制動(dòng)電液分配控制策略架構(gòu)

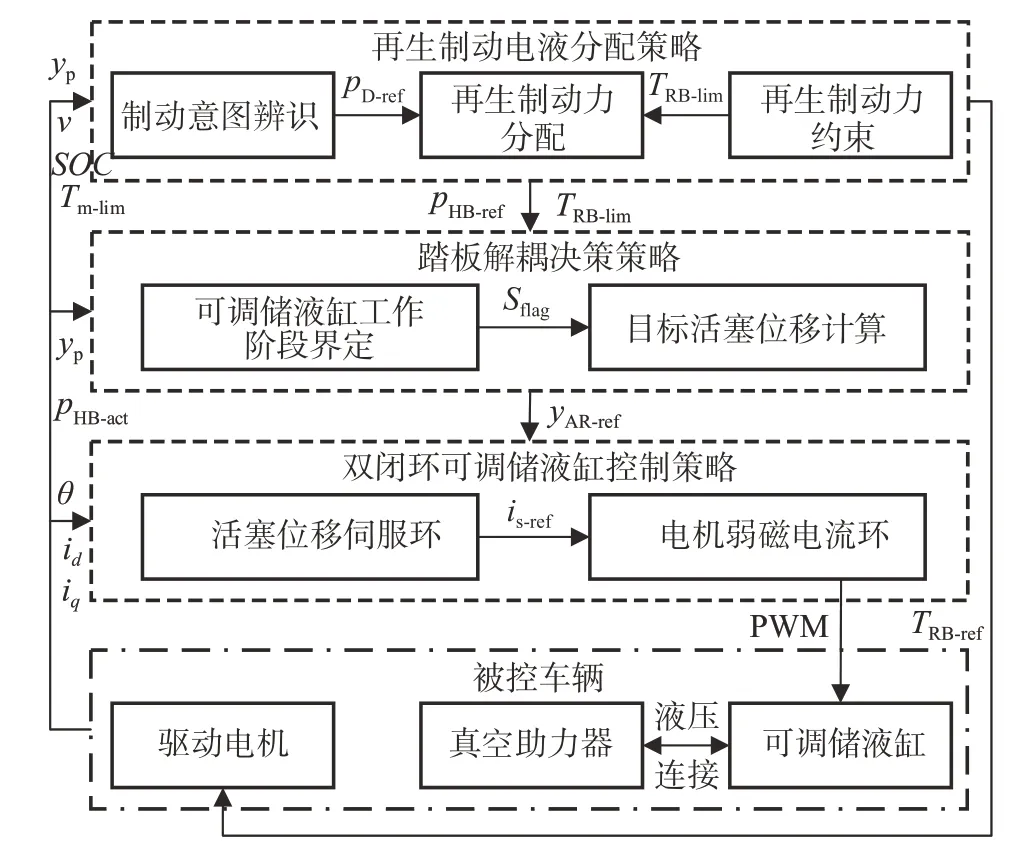

針對(duì)本文提出的基于可調(diào)儲(chǔ)液缸的制動(dòng)系統(tǒng)構(gòu)型,設(shè)計(jì)了如圖3 所示的再生制動(dòng)電液分配控制策略架構(gòu)。具體說明如下:

圖3 再生制動(dòng)電液分配控制策略架構(gòu)

(1)頂層再生制動(dòng)電液分配策略根據(jù)制動(dòng)踏板行程、車速、電池荷電狀態(tài)和再生制動(dòng)約束轉(zhuǎn)矩,制定制動(dòng)意圖辨識(shí)和再生制動(dòng)力約束,獲得駕駛員目標(biāo)制動(dòng)總壓力和實(shí)際可用最大再生制動(dòng)轉(zhuǎn)矩;根據(jù)二者之間的關(guān)系,實(shí)現(xiàn)再生制動(dòng)力分配,輸出目標(biāo)制動(dòng)主缸壓力和驅(qū)動(dòng)電機(jī)的目標(biāo)轉(zhuǎn)矩。

(2)踏板解耦決策策略基于真空助力器的基礎(chǔ)助力特性分析,決策出可調(diào)儲(chǔ)液缸工作階段,輸出其工作階段標(biāo)志位;根據(jù)實(shí)際制動(dòng)主缸液壓力、y、、之間的輸入關(guān)系,求解可調(diào)儲(chǔ)液缸不同工作階段內(nèi)適宜的目標(biāo)活塞位移。

(3)底層雙閉環(huán)可調(diào)儲(chǔ)液缸控制策略首先根據(jù)永磁同步電機(jī)轉(zhuǎn)角和,設(shè)計(jì)考慮機(jī)構(gòu)摩擦阻力和小阻尼特性的活塞位移伺服環(huán)控制器,輸出總目標(biāo)電機(jī)電流;電機(jī)弱磁電流環(huán)對(duì)進(jìn)行分配,并根據(jù)實(shí)際勵(lì)磁軸和轉(zhuǎn)矩軸的電流i和i計(jì)算求解永磁同步電機(jī)目標(biāo)勵(lì)磁軸和轉(zhuǎn)矩軸電壓u和u。

2.2 再生制動(dòng)電液分配策略

一般情況下,驅(qū)動(dòng)電機(jī)的實(shí)際可用最大再生制動(dòng)轉(zhuǎn)矩受車速和電池荷電狀態(tài)的影響。

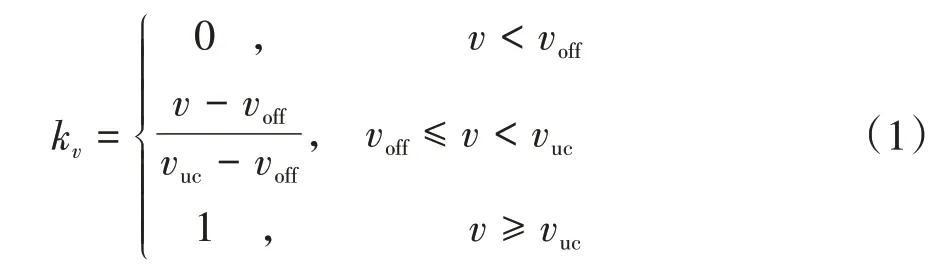

在車速較低時(shí),驅(qū)動(dòng)電機(jī)的實(shí)際轉(zhuǎn)矩存在較大波動(dòng),因此設(shè)計(jì)車速約束因子k為

式中:表示再生制動(dòng)退出時(shí)的車速;表示再生制動(dòng)不受車速約束時(shí)的門限值。

在較大時(shí),對(duì)電池繼續(xù)充電會(huì)影響其壽命和使用安全。因此設(shè)計(jì)電池荷電狀態(tài)約束因子k為

式中:表示再生制動(dòng)退出時(shí)的電池荷電狀態(tài);表示再生制動(dòng)不受電池荷電狀態(tài)約束時(shí)的門限值。

為減小再生制動(dòng)對(duì)真空助力器的基礎(chǔ)助力特性影響,本文僅在真空助力器的制動(dòng)跳增段進(jìn)行再生制動(dòng)。因此,設(shè)計(jì)了踏板行程約束因子為

式中:表示再生制動(dòng)退出時(shí)的制動(dòng)踏板行程,且根據(jù)上文分析可知本文設(shè)計(jì)=;表示再生制動(dòng)不受制動(dòng)踏板行程約束時(shí)的門限值。

最終,根據(jù)約束條件可以獲得實(shí)際可用最大再生制動(dòng)轉(zhuǎn)矩為

式中表示再生制動(dòng)約束轉(zhuǎn)矩。

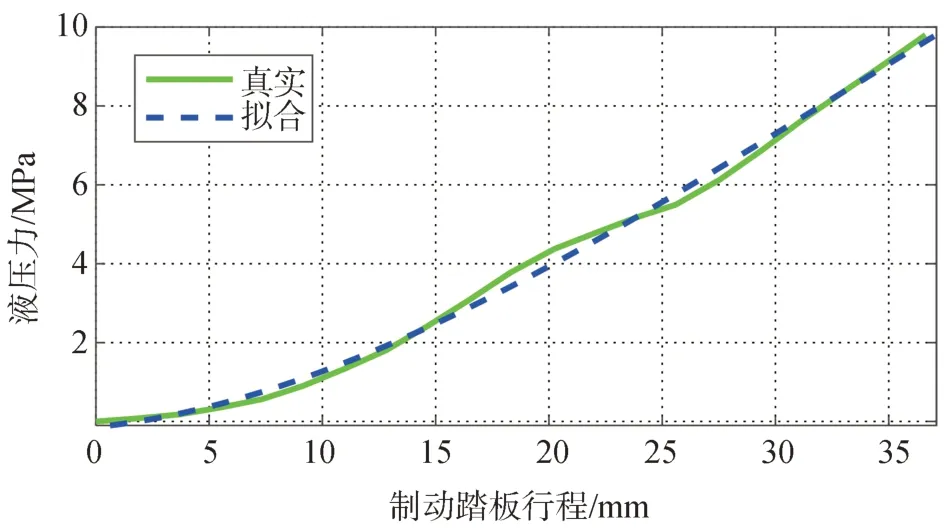

駕駛員的制動(dòng)意圖可以根據(jù)目標(biāo)車制動(dòng)系統(tǒng)輸入輸出特性進(jìn)行擬合,如圖4 所示。則駕駛員目標(biāo)制動(dòng)總壓力為

圖4 目標(biāo)車制動(dòng)系統(tǒng)輸入輸出特性

式中參數(shù)擬合結(jié)果為:= -9.17 × 10,= 8.99 ×10和= 6.06 × 10。

為便于后面分析,將駕駛員目標(biāo)制動(dòng)總壓力換算為駕駛員目標(biāo)制動(dòng)總轉(zhuǎn)矩,即

式中、分別表示車輛前、后輪制動(dòng)效能因素。

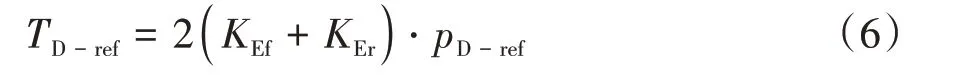

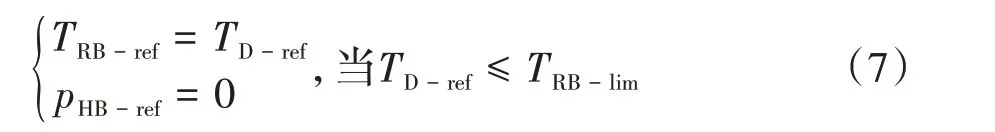

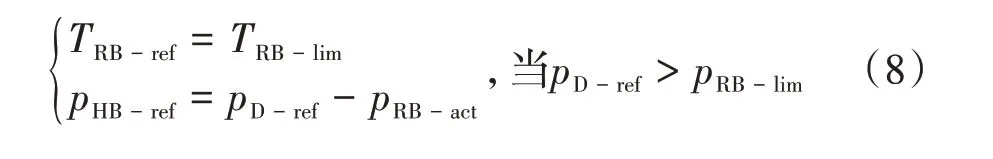

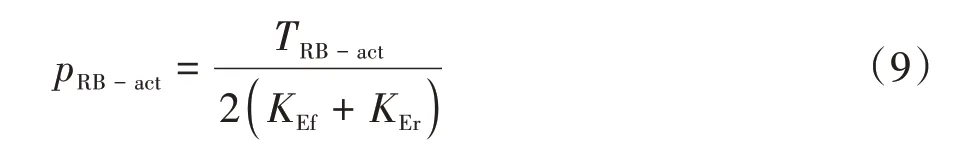

基于上述結(jié)果,對(duì)設(shè)計(jì)的再生制動(dòng)力分配策略說明如下:

(1)當(dāng)駕駛員目標(biāo)制動(dòng)總轉(zhuǎn)矩不大于各項(xiàng)約束下的實(shí)際可用最大再生制動(dòng)轉(zhuǎn)矩時(shí),目標(biāo)制動(dòng)主缸壓力為0,驅(qū)動(dòng)電機(jī)的目標(biāo)轉(zhuǎn)矩=。此時(shí)僅有再生制動(dòng)參與整車制動(dòng)過程,即

(2)當(dāng)駕駛員目標(biāo)制動(dòng)總轉(zhuǎn)矩大于各項(xiàng)約束下的實(shí)際可用最大再生制動(dòng)轉(zhuǎn)矩時(shí),目標(biāo)制動(dòng)主缸壓力為駕駛員目標(biāo)制動(dòng)總壓力和電機(jī)等效回饋制動(dòng)壓力之差,驅(qū)動(dòng)電機(jī)的目標(biāo)轉(zhuǎn)矩=。此時(shí),再生制動(dòng)和液壓制動(dòng)均參與整車制動(dòng)過程,即

式中表示電機(jī)實(shí)際回饋制動(dòng)轉(zhuǎn)矩。

2.3 踏板解耦決策策略

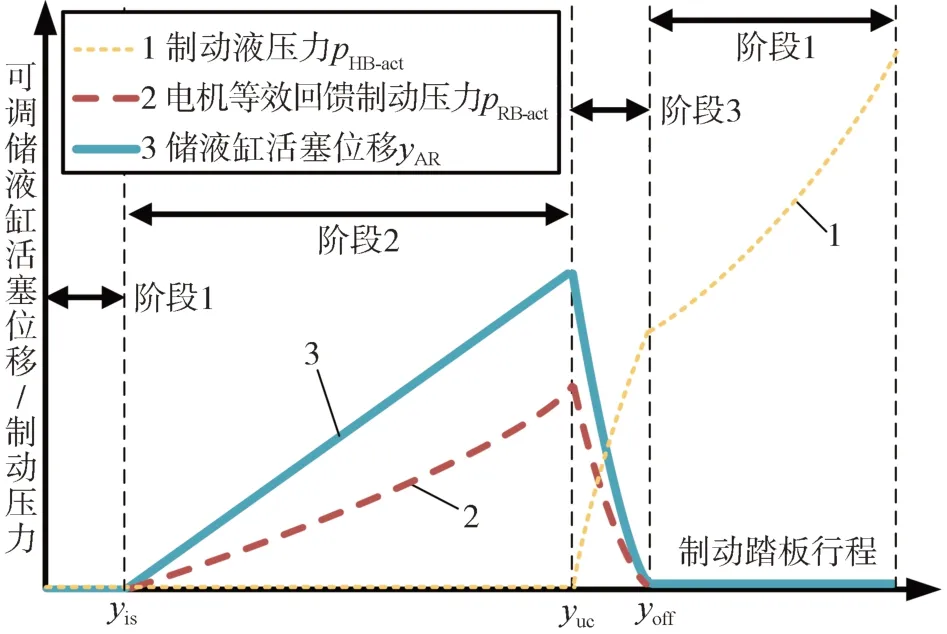

本文設(shè)計(jì)的可調(diào)儲(chǔ)液缸踏板解耦決策過程如圖5 所示。主要包含可調(diào)儲(chǔ)液缸不工作階段(對(duì)應(yīng)= 1,稱為階段1)、可調(diào)儲(chǔ)液缸增容階段(對(duì)應(yīng)= 2,稱為階段2)、可調(diào)儲(chǔ)液缸減容階段(對(duì)應(yīng)= 3,稱為階段3)。假設(shè)實(shí)際可用最大再生制動(dòng)轉(zhuǎn)矩的絕對(duì)值||>0,下面對(duì)可調(diào)儲(chǔ)液缸不同工作階段說明如下。

圖5 可調(diào)儲(chǔ)液缸踏板解耦決策過程示意圖

(1)不工作階段:駕駛員輸入制動(dòng)踏板行程小于制動(dòng)空行程或大于再生制動(dòng)退出時(shí)的制動(dòng)踏板行程,再生制動(dòng)完全退出,此時(shí)可調(diào)儲(chǔ)液缸不工作,保持初始狀態(tài),即

式中為可調(diào)儲(chǔ)液缸工作階段標(biāo)志位。

(2)增容階段:超過制動(dòng)空行程后,電機(jī)回饋制動(dòng)轉(zhuǎn)矩介入。為控制制動(dòng)液壓力為0,設(shè)定可調(diào)儲(chǔ)液缸進(jìn)行增容時(shí)活塞位移跟隨變化,即

式中:表示活塞位移修正系數(shù),其值略大于可調(diào)儲(chǔ)液缸活塞與主缸活塞的截面積之比;表示制動(dòng)踏板杠桿比。

(3)減容階段:繼續(xù)增大,超過再生制動(dòng)不受制動(dòng)踏板行程約束時(shí)的門限值后,再生制動(dòng)逐漸退出。可調(diào)儲(chǔ)液缸控制其活塞位移逐漸減小,排出存儲(chǔ)的制動(dòng)液,逐漸增大的制動(dòng)液壓力,補(bǔ)償逐漸降低的電機(jī)回饋制動(dòng)轉(zhuǎn)矩。考慮可調(diào)儲(chǔ)液缸減容時(shí)須進(jìn)行壓力調(diào)節(jié),因此引入壓力閉環(huán):

式中:=-表示壓力跟隨誤差;、和表示壓力環(huán)控制參數(shù);表示階段2 結(jié)束時(shí)的活塞位移。

最終,根據(jù)實(shí)車制動(dòng)特性測(cè)試,確定再生制動(dòng)不受制動(dòng)踏板行程約束時(shí)的門限值為11.0 mm,再生制動(dòng)退出時(shí)的制動(dòng)踏板行程為13.0 mm。

2.4 可調(diào)儲(chǔ)液缸控制策略

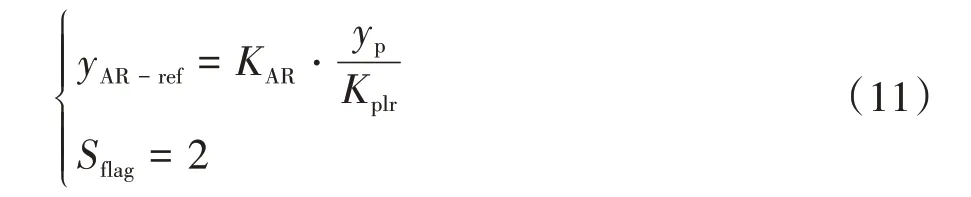

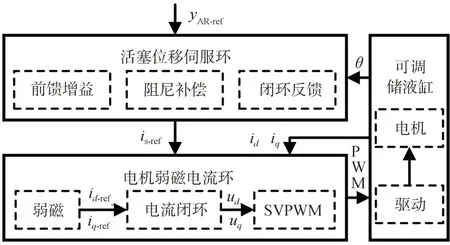

圖6 為雙閉環(huán)可調(diào)儲(chǔ)液缸控制策略簡(jiǎn)圖。關(guān)于永磁同步電機(jī)的矢量控制(space vector pulse width modulation,SVPWM)和相應(yīng)的矢量變換公式可以查閱文獻(xiàn)[13]。

圖6 雙閉環(huán)可調(diào)儲(chǔ)液缸控制策略結(jié)構(gòu)簡(jiǎn)圖

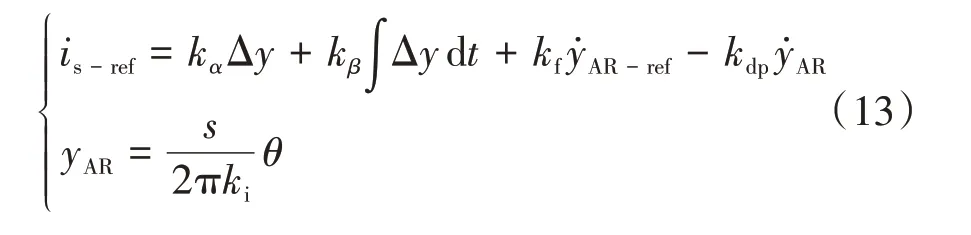

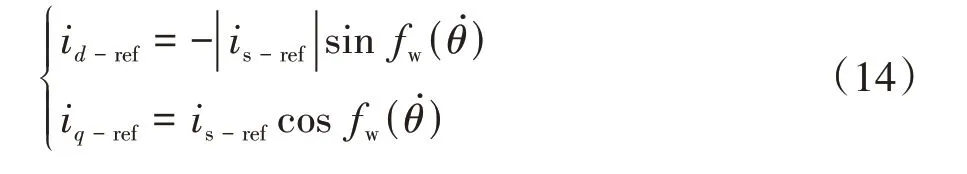

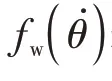

為幫助可調(diào)儲(chǔ)液缸克服機(jī)構(gòu)摩擦阻力,在活塞位移伺服環(huán)控制中引入前饋控制增益。考慮到可調(diào)儲(chǔ)液缸系統(tǒng)阻尼較小,引入阻尼補(bǔ)償增益避免系統(tǒng)發(fā)生振蕩。最終設(shè)計(jì)的活塞位移伺服環(huán)控制律為

式中:表示總目標(biāo)電機(jī)電流;k和k表示位移伺服控制器參數(shù);Δ表示可調(diào)儲(chǔ)液缸活塞跟蹤誤差,Δ=-,表示可調(diào)儲(chǔ)液缸活塞的目標(biāo)位移;表示絲杠導(dǎo)程;表示蝸輪蝸桿傳動(dòng)比。

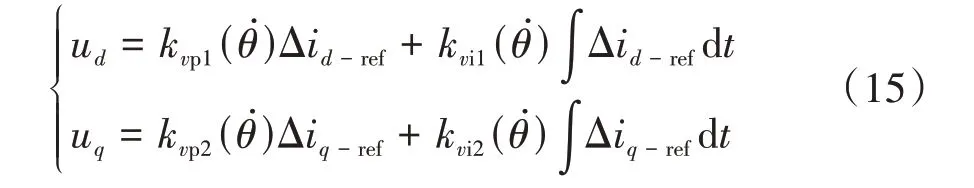

本文中采用手工標(biāo)定的弱磁前饋角實(shí)現(xiàn)電機(jī)弱磁控制,對(duì)總目標(biāo)電機(jī)電流進(jìn)行分配獲得目標(biāo)勵(lì)磁軸和轉(zhuǎn)矩軸的電流i和i為

為滿足不同工況需求,根據(jù)永磁同步電機(jī)轉(zhuǎn)速變化設(shè)計(jì)變?cè)鲆娴碾姍C(jī)電流閉環(huán)控制器:

3 實(shí)車試驗(yàn)

3.1 實(shí)車試驗(yàn)平臺(tái)

針對(duì)企業(yè)提供的某款裝有電動(dòng)真空助力器的小型電動(dòng)車,進(jìn)行活塞式可調(diào)儲(chǔ)液缸的改裝。圖7 所示為搭建的實(shí)車試驗(yàn)平臺(tái)結(jié)構(gòu)簡(jiǎn)圖。具體說明如下:①上位機(jī)Host PC 通過以太網(wǎng)與控制器MicroAutoBoxⅡ?qū)崿F(xiàn)通信;②MicroAutoBoxⅡ?qū)崟r(shí)運(yùn)行控制策略,采集電機(jī)電流與轉(zhuǎn)角信號(hào)、制動(dòng)踏板行程傳感器信號(hào)和車輛信號(hào)(包含車速、驅(qū)動(dòng)電機(jī)轉(zhuǎn)矩、制動(dòng)主缸壓力等信號(hào));向驅(qū)動(dòng)器RapidPro 發(fā)送脈沖調(diào)制(pulse width modulation,PWM)控制信號(hào),向車輛發(fā)送驅(qū)動(dòng)電機(jī)的目標(biāo)轉(zhuǎn)矩信號(hào);③RapidPro根據(jù)控制器請(qǐng)求,調(diào)節(jié)輸出的電機(jī)三相電壓,控制可調(diào)儲(chǔ)液缸工作;④駕駛員在被控車輛中進(jìn)行制動(dòng)操作;可調(diào)儲(chǔ)液缸根據(jù)三相電壓大小調(diào)整其容積,配合實(shí)車制動(dòng)轉(zhuǎn)矩控制,實(shí)現(xiàn)制動(dòng)能量回收功能。

圖7 實(shí)車試驗(yàn)平臺(tái)結(jié)構(gòu)簡(jiǎn)圖

3.2 小制動(dòng)踏板行程試驗(yàn)

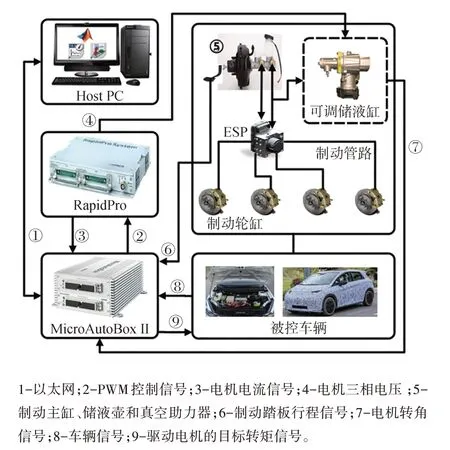

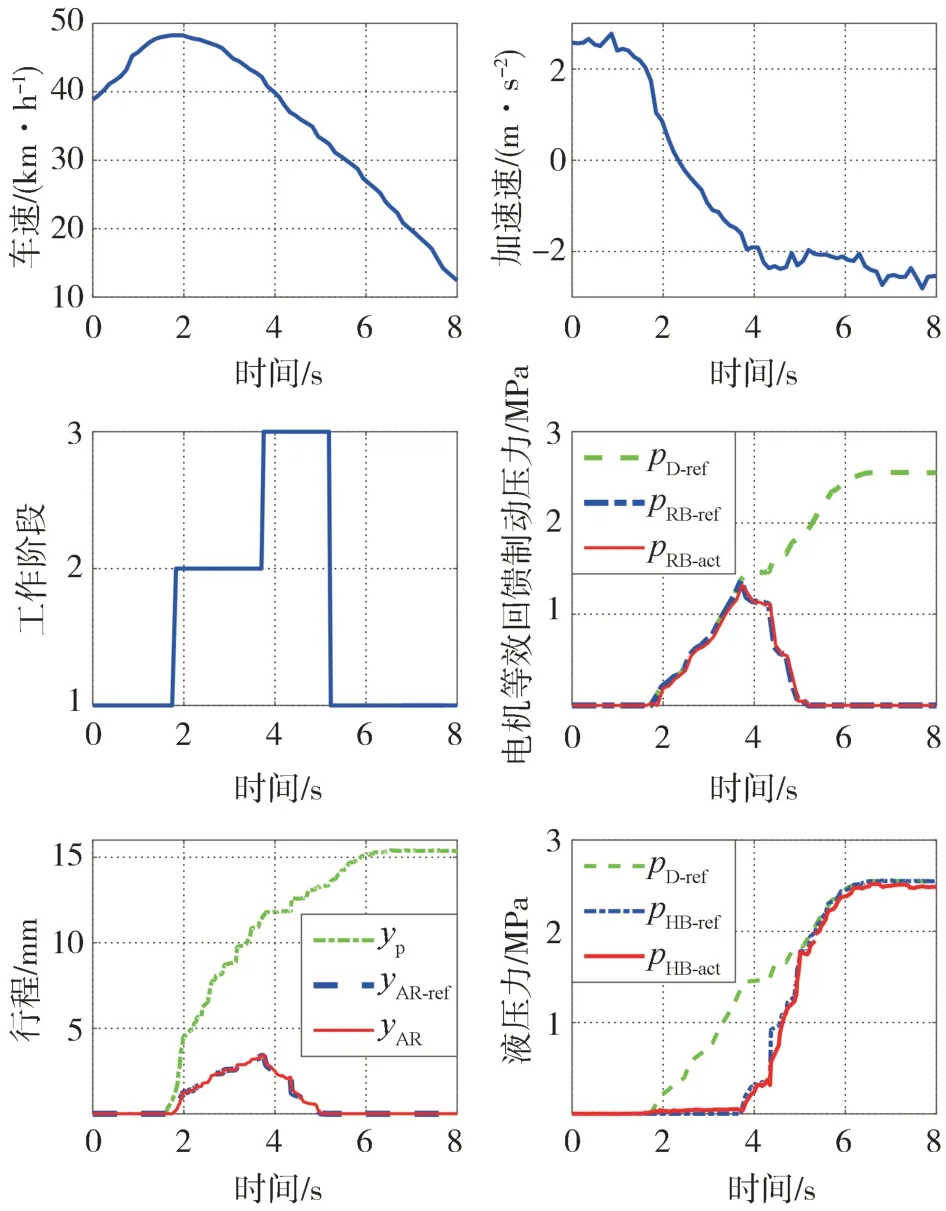

小制動(dòng)踏板行程的試驗(yàn)工況為車速20 km/h 左右,控制制動(dòng)踏板行程始終小于11.0 mm。最終試驗(yàn)結(jié)果如圖8 所示,依次展示了車速、加速度、可調(diào)儲(chǔ)液缸工作階段、電機(jī)等效回饋制動(dòng)壓力、關(guān)鍵部件行程和液壓力曲線。

圖8 小制動(dòng)踏板行程性能測(cè)試曲線

從圖8 可以看出,行車過程中車速和加速度變化平緩。由于制動(dòng)踏板行程<11.0 mm,可調(diào)儲(chǔ)液缸工作狀態(tài)僅在階段1 和階段2 內(nèi)變化。駕駛員目標(biāo)制動(dòng)總壓力全部由電機(jī)等效回饋制動(dòng)壓力提供。為控制實(shí)際制動(dòng)主缸壓力為0,在階段2 中(0.9~2.4 s)設(shè)計(jì)的算法輸出的可調(diào)儲(chǔ)液缸活塞的目標(biāo)位移跟隨制動(dòng)踏板行程移動(dòng)。整個(gè)制動(dòng)過程中,可調(diào)儲(chǔ)液缸活塞位移跟隨良好,跟蹤誤差幾乎為0;制動(dòng)主缸壓力跟隨誤差較小,約為0.05 MPa左右,幾乎可以忽略。

3.3 中等制動(dòng)踏板行程試驗(yàn)

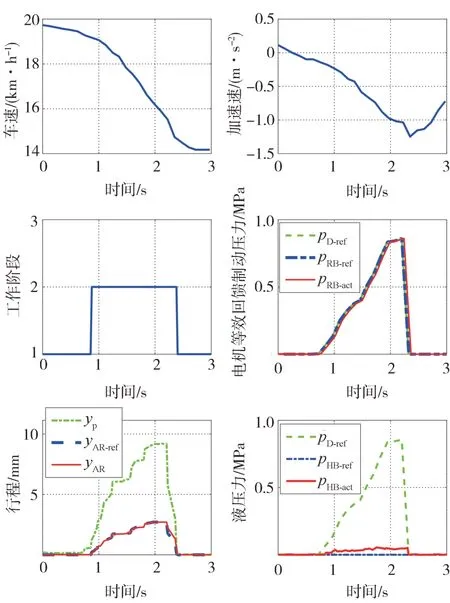

中等制動(dòng)踏板行程的試驗(yàn)工況為初始車速40 km/h 左右,駕駛員最終控制制動(dòng)踏板行程介于11.0和13.0 mm之間,試驗(yàn)結(jié)果如圖9所示。

圖9 中制動(dòng)踏板行程性能測(cè)試曲線

由圖9 可知,駕駛員在約0.9 s時(shí)踩下制動(dòng)踏板,2.1 s 左右制動(dòng)踏板行程達(dá)到11.0 mm。可調(diào)液壓缸在0.9~2.1 s 左右,從階段1 切換至階段2 工作,該過程與圖8類似。此外,在2.1 s左右,可調(diào)儲(chǔ)液缸的儲(chǔ)液容積達(dá)到最大。該時(shí)刻的整車制動(dòng)減速度為該構(gòu)型制動(dòng)系統(tǒng)最大再生制動(dòng)強(qiáng)度,約為0.16左右。在2.1 s 以后,大于11.0 mm,可調(diào)儲(chǔ)液缸工作模式由階段2 切換至階段3 工作,車速和加速度變化平順。此時(shí),再生制動(dòng)逐漸退出,駕駛員目標(biāo)制動(dòng)總壓力由電機(jī)等效回饋制動(dòng)壓力和液壓力共同提供。因此在階段3 內(nèi)可調(diào)儲(chǔ)液缸活塞的位移逐漸減小,將容腔中的制動(dòng)液排向原有制動(dòng)系統(tǒng),使實(shí)際制動(dòng)主缸液壓力逐漸增大,能夠跟隨目標(biāo)制動(dòng)主缸壓力而變化。整個(gè)制動(dòng)過程可調(diào)儲(chǔ)液缸精確地控制其活塞位移跟隨移動(dòng),最大位移跟蹤誤差僅為0.3 mm。在階段3 的壓力閉環(huán)控制中,壓力跟隨誤差僅為0.1 MPa。

3.4 大制動(dòng)踏板行程試驗(yàn)

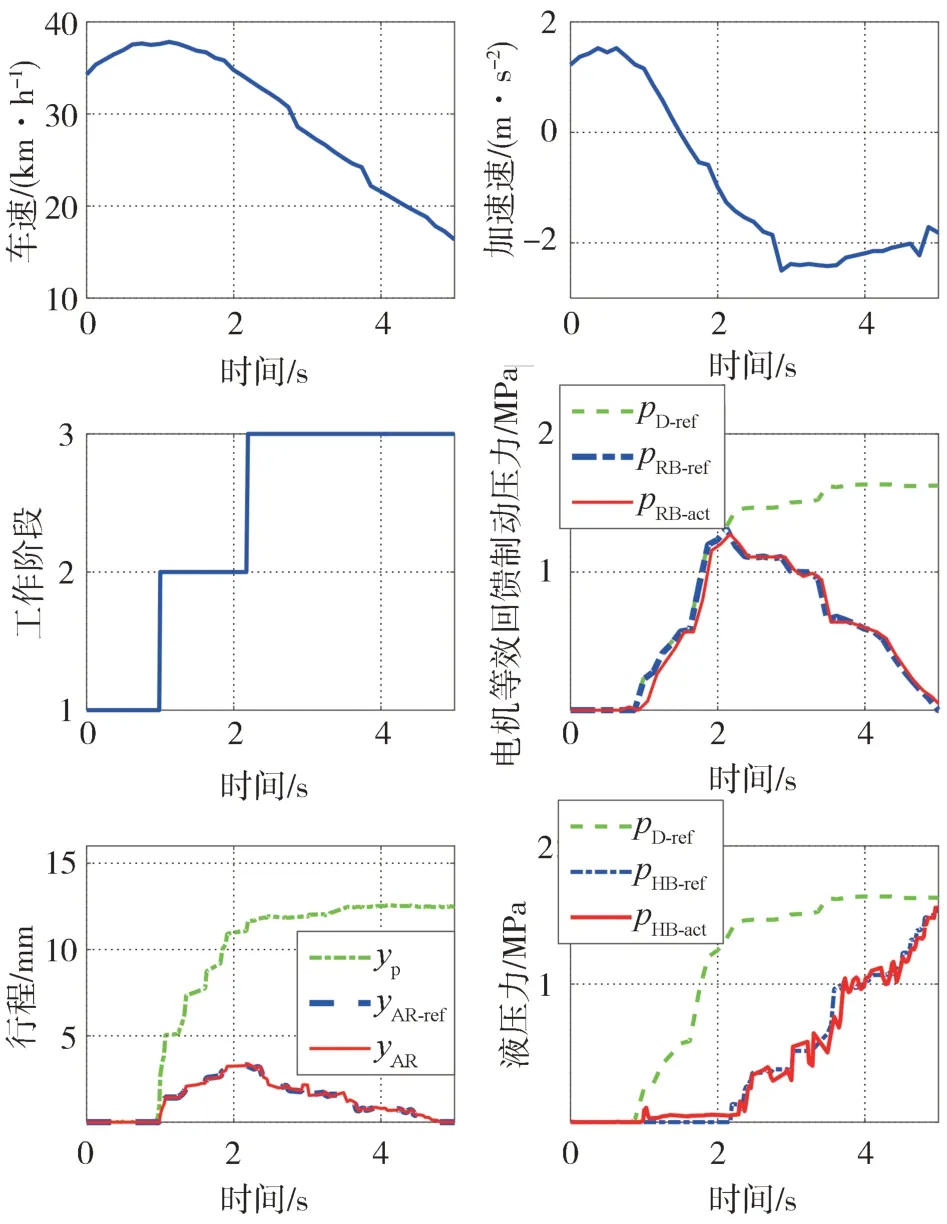

大制動(dòng)踏板行程的試驗(yàn)工況為初始車速50 km/h 左右,駕駛員踩下制動(dòng)踏板,且最終實(shí)際制動(dòng)踏板行程超過13.0 mm,試驗(yàn)結(jié)果如圖10所示。

由圖10 可知,從試驗(yàn)測(cè)試開始到3.8 s 左右,制動(dòng)踏板行程達(dá)到11.0 mm,可調(diào)儲(chǔ)液缸工作狀態(tài)從階段1 切換至階段2,該過程與圖8 類似。在3.8 s 左右,制動(dòng)液壓力幾乎為0,整車0.16左右的制動(dòng)減速度全部由電機(jī)等效回饋制動(dòng)壓力提供。3.8~5.1 s 左右,繼續(xù)增大至介于11.0 和13.0 mm 之間,可調(diào)儲(chǔ)液缸工作狀態(tài)處于階段3,此時(shí)的工作過程與圖9 類似。至此,說明了基于此制動(dòng)構(gòu)型設(shè)計(jì)的再生制動(dòng)電液分配控制策略具有較好的一致性。在5.1 s 時(shí),實(shí)際制動(dòng)踏板行程即將超過13.0 mm,此時(shí)可調(diào)儲(chǔ)液缸的工作狀態(tài)由階段3恢復(fù)到階段1,即可調(diào)儲(chǔ)液缸在5.1 s 后不再工作,駕駛員目標(biāo)制動(dòng)總壓力完全由實(shí)際制動(dòng)主缸壓力提供,與常規(guī)制動(dòng)相同,滿足使用要求(2)的條件。整個(gè)制動(dòng)過程可調(diào)儲(chǔ)液缸活塞位移控制良好,車速和加速度變換較為平緩,滿足實(shí)際使用要求。

圖10 大制動(dòng)踏板行程性能測(cè)試曲線

4 結(jié)論

為匹配低成本小型電動(dòng)車企業(yè)的小制動(dòng)強(qiáng)度再生制動(dòng)的需求,提出了一種基于活塞式可調(diào)儲(chǔ)液缸的再生制動(dòng)系統(tǒng)并設(shè)計(jì)了相應(yīng)的電液分配控制策略。首先,再生制動(dòng)電液分配策略實(shí)現(xiàn)了駕駛員制動(dòng)意圖辨識(shí)和再生制動(dòng)力的約束與分配;踏板解耦決策策略界定了可調(diào)儲(chǔ)液缸不同的工作階段,確定了適合各階段的目標(biāo)活塞位移;底層雙閉環(huán)可調(diào)儲(chǔ)液缸控制策略考慮了機(jī)構(gòu)摩擦阻力和小阻尼特性,并引入弱磁控制提升電機(jī)轉(zhuǎn)速。通過搭建的實(shí)車平臺(tái)進(jìn)行算法驗(yàn)證。結(jié)果表明,基于該制動(dòng)構(gòu)型設(shè)計(jì)的再生制動(dòng)電液分配控制策略,能夠?qū)崿F(xiàn)在0.15以下減速度范圍內(nèi)性能良好、一致性較高的再生制動(dòng)電液協(xié)同控制效果。