基于變頻電子技術的循環水除垢系統設計與實現

陳美同

(吉林工業職業技術學院經管與藝術學院,吉林 吉林 132013)

1 引言

循環水在運行中會沉析出大量附著于設備和管道內壁上的溶解鹽類,這種沉析物稱為水垢。水垢的存在和堆積會直接或間接地對循環水系統內金屬設備帶來危害,其中熱交換器的傳熱效率會被明顯降低,從而導致管道堵塞。循環水還會直接或間接地對循環水系統內部金屬設備進行腐蝕,導致設備管道穿孔,從而影響安全生產。因此,為了讓設備正常安全可靠運行,必須定期處理循環水系統中的積垢堆垢問題。以往處理循環水水垢的傳統方法是以添加化學制劑為主,這種方法投入的資金多,還需要經常維護,并且設備維護環境惡劣,一旦管理不善又會腐蝕管道,這些都會造成對環境污染。

2 循環水系統水垢的危害

2.1 造成腐蝕

循環水系統中積存的水垢附著在管壁的表面,如果長期堆積容易導致堆積層下的金屬和管壁形成濃差電池,造成垢下腐蝕。

2.2 降低導熱性

循環水系統的主要功能是進行熱交換,所形成的水垢會導致設備的導熱性下降。垢體厚度一旦長期增加,熱量則不易傳導出去,而為了實現預期目標,就要消耗大量燃料,不僅造成浪費,還會面臨由于垢體堆積帶來的管壁爆裂隱患。從導熱系數來看,碳酸鈣垢的導熱系數在0.58~6.96 W/(m·K)之間,銅的導熱系數在362~383 W/(m·K)之間,而水垢的導熱系數相當于一般常見金屬導熱的幾十分之一乃至幾百分之一[1]。

2.3 縮短使用壽命

當所形成的水垢長期堆積在管壁后,極易引起設備腐蝕。這就需要對設備進行化學清洗,如果所使用的化學清洗方法不當,會對設備造成不同程度的腐蝕,從而縮短循環水系統的使用壽命。

3 變頻電子技術除垢防垢原理

3.1 除垢防垢工作原理

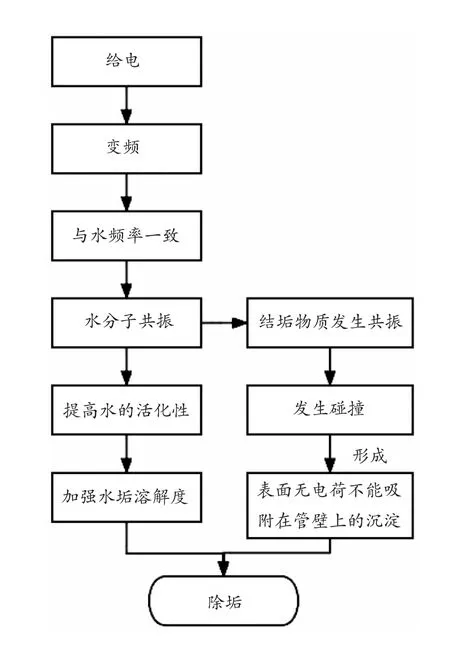

碳酸鈣在水中的溶解度較低,導致水垢容易沉淀,并附著在管道的內壁上。變頻電子技術利用循環水系統的高頻電場,通過其固有水頻率引起水分子共振,而共振的結果是增加了水分子的偶極矩,提高了Ca2+、Mg2+、CO32-等的水化能力,起到了阻垢作用[2-5]。在高頻電磁場的作用下,原有晶體逐漸變軟、脫落、溶解,從而達到了除垢的目的。圖1為高頻電子除垢流程。

圖1 高頻電子除垢流程

3.2 系統設計方案

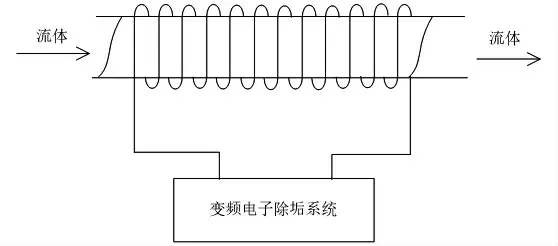

該設計的核心是設計出一套頻率可調的高頻電子除垢系統,如圖2所示在試驗時,將導線螺旋式纏繞在測試的外管上,導線的兩端接電子處理裝置的輸出端,當水流過管道時會受到電磁場的處理,就可以實現除垢的目的。

圖2 除垢設計原理圖

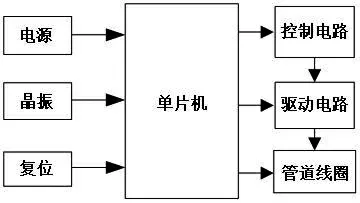

該設計先通過C8051 單片機輸出頻率可調的方波信號,再將方波信號從PWM端輸入到控制芯片HIP4081,然后通過控制芯片HIP4081導通H 橋驅動電路,使H 橋電路驅動管道線圈工作,從而產生交變磁場,所構成框圖如圖3所示。單片機為輸入模塊,控制芯片HIP4081 為控制模塊,H 橋驅動電路為驅動模塊,管道線圈為輸出模塊。

圖3 除垢設計構成框圖

3.3 單片機模塊

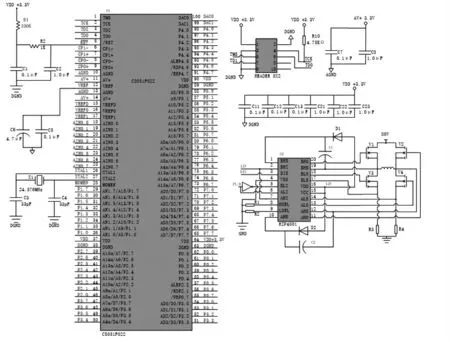

C8051F022 單片機主控單元電路由單片機最小系統和在線仿真器電路系統(JTAG)構成,如圖4所示。單片機最小系統由電源電路、復位電路、晶振時鐘電路及MCU芯片組成,8 M晶振電路是系統時鐘,通過PLL 鎖相環進行倍頻,每個器件再根據自身的始終要求進行分頻使用。

圖4 單片機最小系統

3.3.1 單片機最小系統

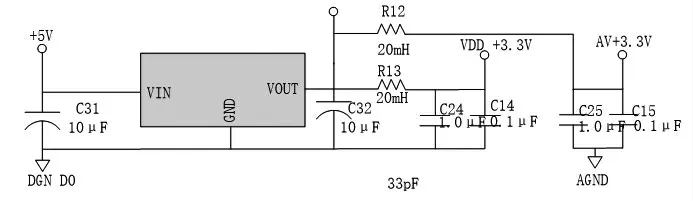

(1)電源電路

為單片機提供的電源電壓范圍+2.7~+3.6 V,可以保證單片機正常穩定運行,單片機電源電路如圖5所示。供電電源都配有去耦電容,減少高低頻干擾信號,使得供電電源輸出的電壓更加平穩無紋波。

圖5 電源電路圖

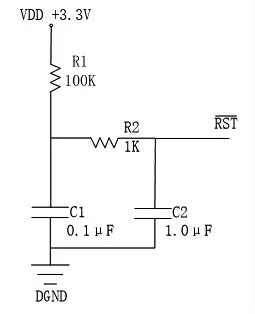

(2)復位電路

用于產生復位信號,通過RST引腳送入單片機,進行復位操作,如圖6所示。

圖6 單片機復位電路圖

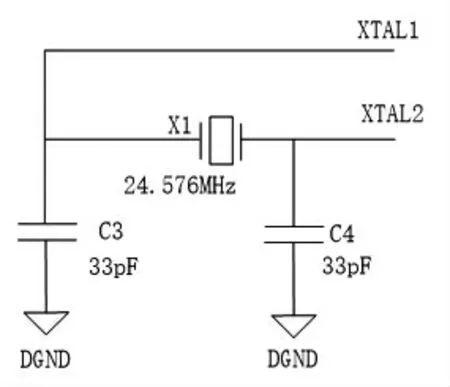

(3)晶振時鐘電路

每一個微處理器(MCU)都有一個內部的晶體振蕩器和一個外部的晶體振蕩器驅動電路,每一個振蕩器驅動電路都可以產生系統時鐘。MCU可以從外部晶體振蕩器或內部晶體振蕩器啟動運行,也可以使用內部振蕩器控制寄存器(OSCICN)中的系統時鐘源選擇位(CLKSL)在兩個晶體振蕩器之間切換。其中,外部晶體振蕩器需要一個并行方式的晶體、外部諧振器、RC網絡或電容連接到MCU的XTAL1/XTAL2,單片機晶振時鐘電路如圖7所示。

圖7 單片機晶振時鐘電路圖

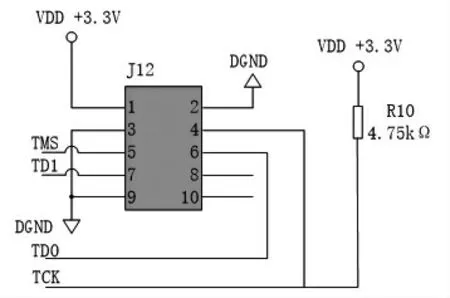

3.3.2 JTAG 電路

C8051F022 系列單片機擁有邊界掃描和在線調試功能,通過4 個引腳的JTAG 端與上位機進行連接就能實現全速的、非侵入式系統在線調試。JTAG 仿真電路如圖8所示。

圖8 J TAG電路圖

3.4 控制模塊

控制模塊是該裝置的核心部分,通過C8051F022 微控制器輸出頻率可調的方波信號傳輸給控制芯片HIP4081,掃頻方波信號頻率范圍是0~600 kHz,頻率可調節,外加的驅動電路用來放大控制電路產生的信號,達到帶負載目的。

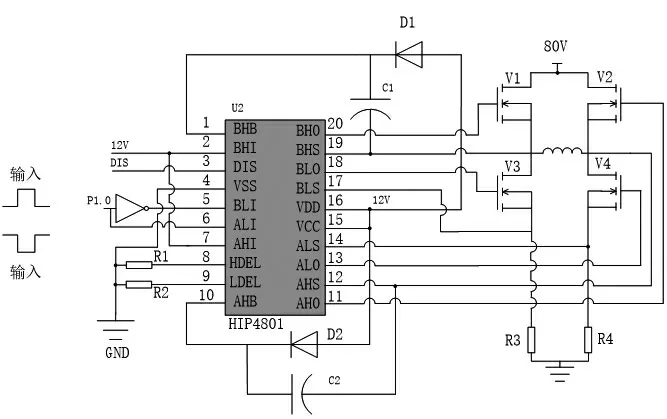

3.5 驅動模塊

驅動電路是變頻電子除垢系統的重要環節,采用性能好的驅動電路可以縮短開關管的關斷時間,以減小開關損耗,因此對變頻電子除垢系統的運行效率、可靠性和安全性都有重要的意義。驅動電路的任務主要是將C8051 產生的PWM信號按照要求轉換為加在開關管控制端和公共端之間的信號,使該信號可以使開關管開通或關斷。

本研究中的循環水系統,采用H 橋驅動電路滿足了驅動大功率負載的要求。如圖9所示,H 橋驅動電路中有2 組4 個N 型MOSFET,這種結構可以有效降低內阻,較易實現參數匹配[2]。MOSFET 驅動電路的4 個MOS 管選擇IRFB260N,橋臂上的4 個場效應管V1、V2、V3、V4 相當于四個開關,可以開通和關斷電路,HIP4081 通過先進的自舉電路,使每對MOSFET(V2 和V4、V1 和V3)共用一片HIP4081,如V2和V4 用一路電源,V1 和V3 用一路電源。這樣既優化了設計,又提高了系統的可靠性。

圖9 驅動電路圖

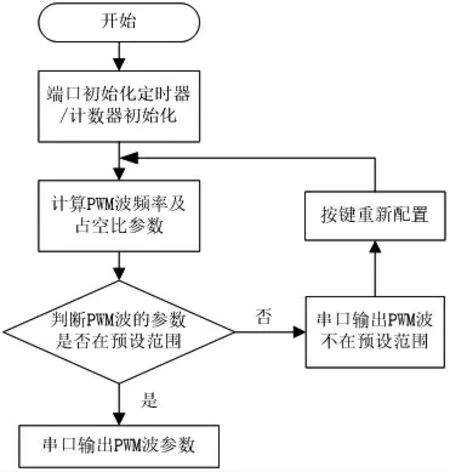

3.6 代碼設計

電磁防垢除垢電路程序流程圖如圖10所示。本系統選用16 位定時器/計數器,工作模式為占空比和頻率均可調的相位修正PWM,該模式下的PWM頻率f 可由如公式(1)所示。

圖10 電路程序流程圖

式中:—時鐘頻率(單位:Hz),N—預分頻因子(18、64、256 或1024),TOP—計數器計數序列的最大值(取值為固定值0x00FF、0x01FF、0x03FF,或存儲于寄存器OCR1A 或ICR1 里的數值)。

4 實驗與分析

由于循環水中的Ca2+、Mg2+濃度相對較高,并且水垢形成需要較長時間,為了方便實驗研究除垢防垢效果,實驗中配制CaCO3、Ca(HCO3)2溶液。為增加CaCO3沉析量,CaCO3、Ca(HCO3)2溶液采用過量無水CaCl2和NaHCO3進行配制。

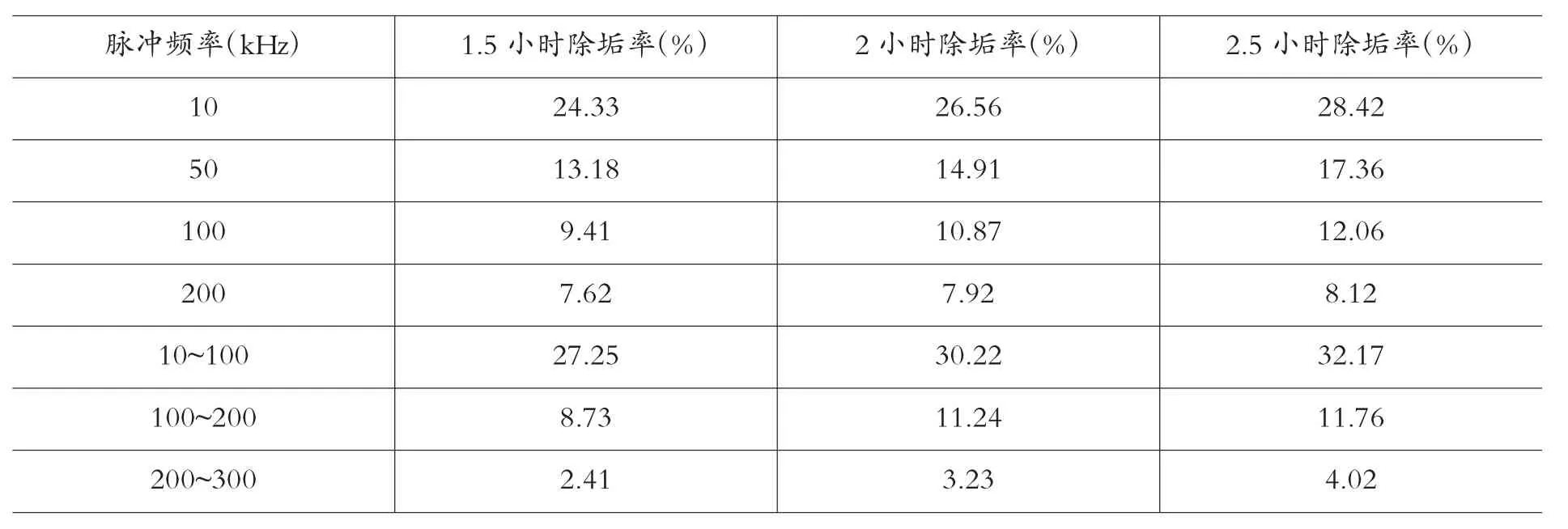

為測試頻率對除垢效果的影響,采用對比法開展實驗,用電子天平分別稱量、記錄兩個100 mL 空量筒的質量,并分別標記為1 號和2 號。第一組,取100 mL Ca(HCO3)2溶液倒入1 號量筒中,在1 號量筒中間位置纏繞線圈20 匝,線圈兩端接脈信號,再將1 號量筒放入水槽中;第二組,將2 號量筒中加入100 mL Ca(HCO3)2,不加線圈,直接放入水槽中。開啟電源進行測試,設定輸出頻率10 kHz、50 kHz、100 kHz、200 kHz,1~100 kHz、100~200 kHz、200~300 kHz,分別在1.5 小時、2 小時和2.5 小時后倒出兩組量筒中的溶液,留下沉淀,晾干后稱筒重,使用除垢率Y表示除垢效果,如公式(2)所示,最終得到的實驗結果如表1所示。

表1 除垢率實驗結果

式中:m1 為未處理水樣結垢質量(單位:g),m0 為處理水樣結垢質量(單位:g)。

從表1中實驗結果可以看出,頻率范圍一定時,截止到2.5 小時除垢率較高,除垢效果較好;當使用時間一致時,掃頻范圍在10~100 kHz 內的除垢率較高;當掃頻范圍超過100 kHz,除垢率下降。

5 結語

本設計以頻率可調的變頻電子系統為例,采用單片機C8051F022 實現該功能,并通過除垢率實驗,驗證了所提方法的有效性。不僅循環水處理技術在工業、石油、化工等領域應用前景廣闊,變頻電子循環水處理系統更是具有節能環保、減少資金投入等特點。因此,在全球倡導綠色環保節能的大環境下,高頻電子除垢技術應用于循環水系統,有利于推動企業走向綠色、低碳、循環的高質量發展道路。