基于MOCVD三步生長的GaAs/Si外延技術

王嘉賓, 王海珠*, 劉偉超, 王曲惠, 范 杰, 鄒永剛, 馬曉輝

(1. 長春理工大學 重慶研究院, 重慶 401135;2. 長春理工大學 高功率半導體國家重點實驗室, 吉林 長春 130022)

1 引 言

大數據時代的到來極大地振興了集成電路的發展,而且對其提出了更高的要求,即具有更加快速高效的獲取與處理信息的能力[1]。硅基光電子可以實現光互聯,突破傳統電互聯導致的延時和功耗方面的瓶頸[2]。然而,Si是間接帶隙半導體材料,不具有良好的發光性能。通過單片集成的方式,Si上異質外延Ⅲ-V族半導體材料進而實現硅光子芯片上Ⅲ-Ⅴ材料激光器的制作成為近年來實現硅基片上光源的研究熱點[3-6]。而且單片集成方式可以與硅光子工藝同步縮小線寬,在大規模光子集成芯片的研制中具有巨大潛力,成為硅光子技術的主要方向[7]。并且在制造激光器、光電探測器、太陽能電池等傳統Ⅲ-Ⅴ器件時,硅基砷化鎵(GaAs-on-Si)晶圓在取代昂貴的GaAs晶圓方面具有巨大的市場潛力[8]。因此,針對Si上異質外延高質量的GaAs材料的研究十分重要。

然而,Si 與GaAs材料間的匹配存在以下三個問題[9]:(1)具有較大的晶格失配,可以達到4%左右,因此,在Si上異質外延生長GaAs時會出現應力弛豫所產生的高密度穿透位錯;(2)具有較大熱失配,可以達到59%左右,產生的熱應力會導致進一步的晶格失配,最后產生微裂縫;(3)材料極性/非極性界面將導致反相疇,反相疇是一種平面位錯,會產生非輻射復合中心,降低晶體質量。在過去三十多年間,許多提升GaAs/Si異質外延層晶體質量的方法陸續被提出,其中包括多步生長法[10-11]、循環熱退火法[12]、應變超晶格位錯阻擋層[13-15]、量子點位錯阻擋層[16]、選擇性區域生長[17-18]、使用Ge、SiGe緩沖層[19-20]等方法,并取得了令人稱贊的實驗結果。2015年,中國香港科技大學Li等[18]通過干法刻蝕,實現了Si(001)襯底上二氧化硅條紋圖案,之后利用KOH溶液濕法刻蝕在溝槽底部形成Ⅴ型槽(111)面。在(001)Ⅴ型槽Si襯底上生長切面光滑和低缺陷密度的砷化鎵納米線,在納米線中生長出大面積的GaAs薄膜,生長2 μm厚度的GaAs薄膜的搖擺曲線[110]方向峰值半高寬(FWHM)為154″。2016年,北京郵電大學胡海洋等[16]利用金屬有機化學氣相沉積(MOCVD)技術,優化了多層InAs/GaAs量子點位錯阻擋層的生長條件,采用三步生長法結合量子點位錯阻擋層的方式提高GaAs晶體質量,生長3 μm厚度GaAs的腐蝕坑密度(EPD)為9×105cm-2。同年,中科院半導體所劉廣政等[11]利用MBE技術,采用四步生長法在硅襯底上生長GaAs材料,與兩步生長法相比顯著減少了穿透位錯,中間兩層的低溫、高溫GaAs緩沖層保護不穩定的成核層,提升了GaAs晶體質量與表面形貌,生長厚度1 μm的GaAs外延層表面粗糙度為2.1 nm,由XRD FWHM估算的穿透位錯為1.9×107cm-2。2019年,米蘭工業大學Ballabio等[20]在深溝槽的Si圖形化襯底上利用低能等離子體增強化學氣相沉積(LEPECVD)生長懸浮的厚Ge層,利用遷移增強外延(MEE)和分子束外延(MBE)沉積GaAs薄膜,其表面5 μm×5 μm區域均方根粗糙度為2.2 nm。光致發光測量結果表明,在該砷化鎵層上實現的AlGaAs/GaAs量子阱結構具有良好的均勻性和較高的光學質量。毫無疑問,不處理襯底表面圖案且僅使用一種設備外延的方案是更加經濟與簡單的,為了獲得高晶體質量外延層,這對GaAs/Si異質外延中初始階段GaAs外延層的生長提出了更高要求,因此針對GaAs/Si異質外延的低溫成核層的研究極具意義。同時,本文為了進一步獲得高質量硅基砷化鎵薄膜,通過MOCVD技術,利用優化后的GaAs低溫成核層的生長條件,分析并驗證采用三步生長及循環熱退火方法對Si襯底直接外延生長GaAs材料表面形貌和晶體質量的影響。

2 實 驗

利用德國AIXTRON公司的200/4型MOCVD開展GaAs/Si異質外延生長研究。以三甲基鎵(TMGa)為Ⅲ族源,砷烷(AsH3)為Ⅴ族源,氫氣(H2)作為載氣,反應室壓力保持在10 000 Pa(100 mbar)的條件下進行生長實驗。外延生長采用Si(100)偏向<011>晶向4°襯底,用來抑制反相疇的形成。生長前需要對Si襯底進行去氧化處理,否則非晶狀氧化層會嚴重影響GaAs外延層的生長質量。首先,將Si襯底用10%氫氟酸溶液漂洗30 s,可以去除表面大部分的氧化物。經氮氣吹干后送入反應室,在750 ℃下退火/烘烤15 min,使剩余氧化物解吸。

在生長過程中,GaAs低溫成核層(Low temperature GaAs nucleation layer,LT-GaAs layer)在390 ℃下通入AsH3流量4.5×10-3mol/min、TMGa流量1.8×10-5mol/min,GaAs高溫外延層(High temperature GaAs epilayer)和更高溫度GaAs外延層(Higher-temperature GaAs epilayer)在600 ℃/650 ℃下通入AsH3流量2.7×10-3mol/min、TMGa流量4.1×10-5mol/min。

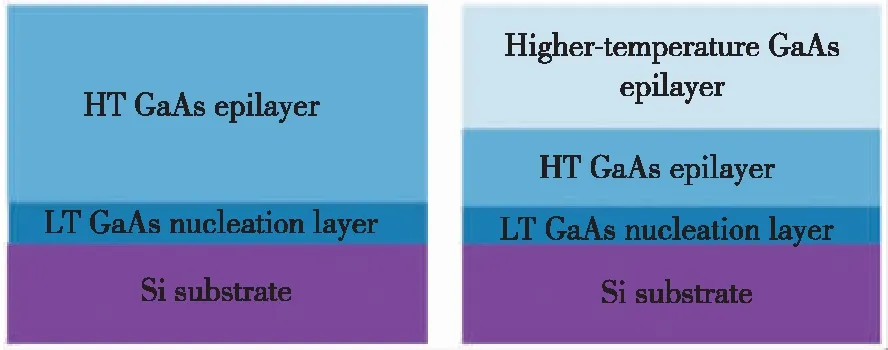

為了確定低溫成核層最佳生長厚度以及對比研究GaAs/Si兩步生長和三步生長對GaAs晶體質量的影響,設計了如圖1所示的兩種外延結構。其中詳細的生長參數如表1所示。利用兩步生長結構生長樣品,高溫外延層生長溫度為600 ℃,厚度為1 000 nm。低溫成核層生長時間為0~122 min,對低溫成核層生長時間為12,42,62 min的樣品分別編號為A1、A2、A3。設計樣品A4、A5分別與樣品A1、A3對比,研究增加高溫外延層厚度對GaAs外延層生長質量的影響。樣品B1采用三步生長結構,其中低溫成核層生長時間為62 min,高溫外延層和更高溫度外延層生長溫度分別為600 ℃和650 ℃,厚度分別為500 nm和1 500 nm。在A5、B1生長過程結束后進行循環熱退火(Thermal cycle annealing,TCA)的樣品編號C1、C2。每個TCA步驟包括三個周期,在每個周期內將GaAs/Si晶圓加熱到740 ℃并保持5 min,然后降溫至370 ℃并保持5 min。并且整個循環熱退火過程在AsH3、H2混合氣體的氛圍中進行。

注1 GaAs兩步生長(左)和三步生長(右)外延結構示意圖

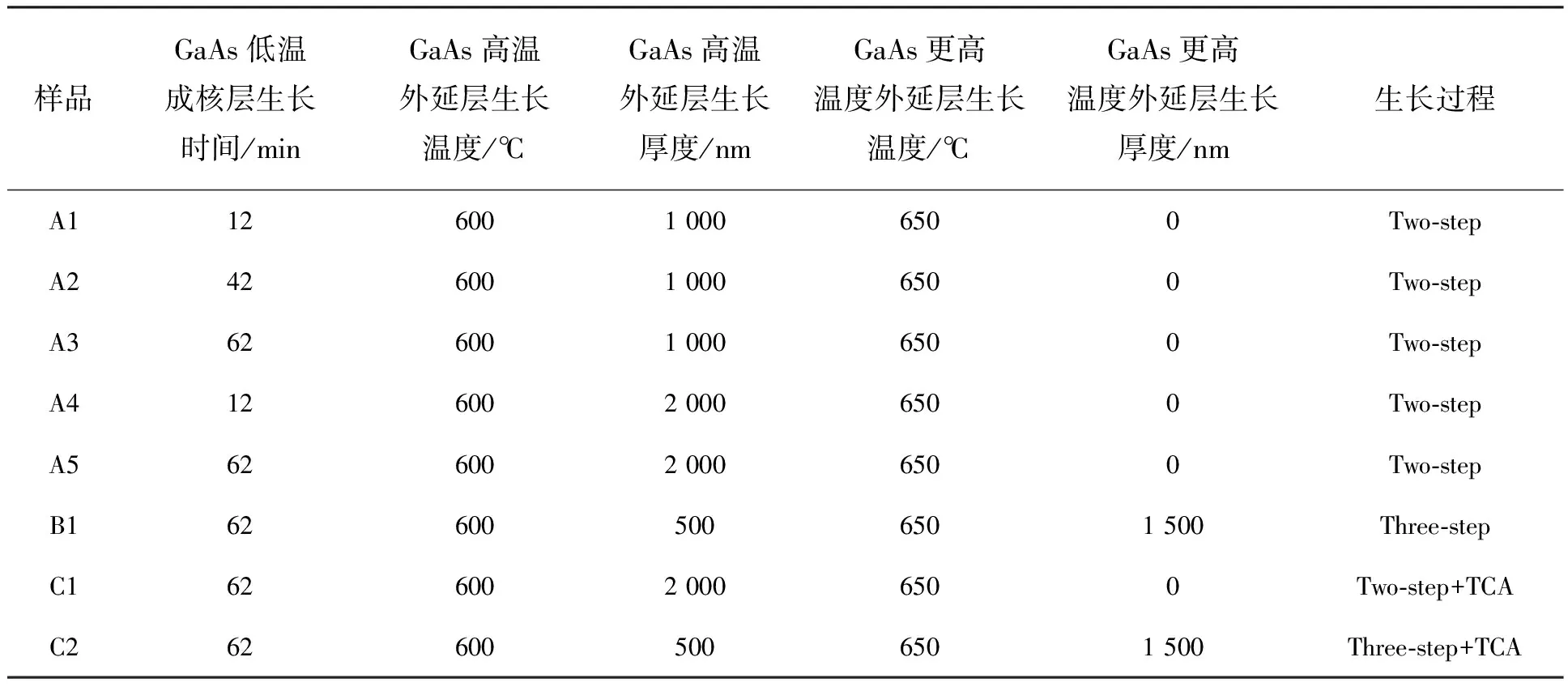

表1 實驗樣品生長結構參數

本文采用臺階儀(Alpha-Step D-300)對樣品表面粗糙度進行初步表征。利用原子力顯微鏡(AFM,Bruker ULTIMODE8)表征GaAs/Si外延層的表面形態。利用掃描電子顯微鏡(SEM,FEI QUANTA FEG250)表征樣品截面特征。通過高分辨率X射線衍射(HRXRD,Bruker D8 DISCOVER)ω掃描測量GaAs(004)衍射峰的FWHM值,評估GaAs晶體質量;通過ω-2θ掃描衍射峰間距評估GaAs與Si間的殘余應力。

3 結果與討論

3.1 低溫成核層生長時間選取

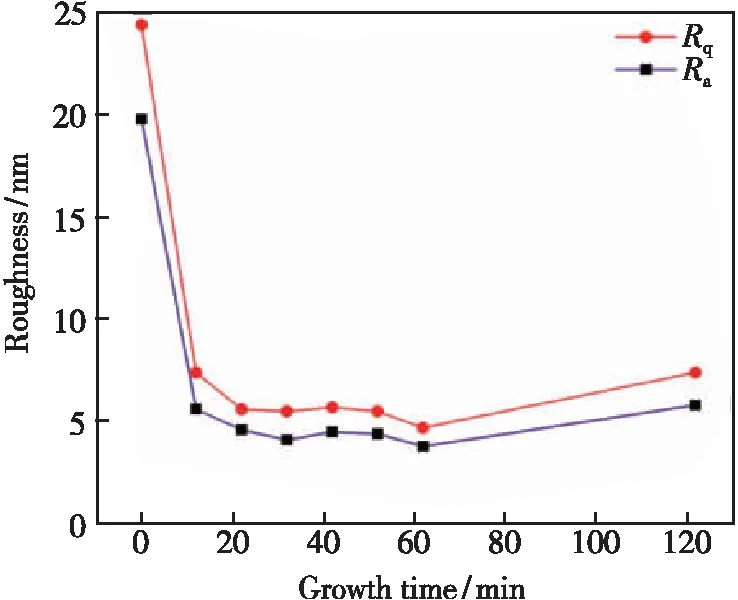

為了檢驗不同低溫成核層厚度下生長的GaAs薄膜材料的質量,采用兩步生長結構探究不同低溫生長厚度對GaAs外延質量的影響。采用臺階儀對樣品表面粗糙程度進行初步表征,生長樣品的表面均方根粗糙度(Rq)、平均粗糙度(Ra)與GaAs低溫成核層生長時間的關系如圖2所示。由圖可知,隨著生長時間的增加,樣品的表面粗糙度先減小后增大。當低溫成核層生長時間為0 min時,獲得的GaAs材料的表面粗糙度最大,約為其他樣品的3~5倍。這是因為在Si上直接生長GaAs高溫外延層最初的生長機制是島狀生長模式[21],較高的生長溫度導致反應源裂解率和結合效率提升,原子遷移率和擴散距離增大,Si上GaAs快速形成尺寸較大且密度較小的島嶼,隨著生長厚度的增加,形成了肉眼可觀察到的霧狀表面。然而隨著低溫成核層的介入,較低的生長溫度導致原子擴散距離減小,形成了小尺寸、高密度的GaAs島。在適當的時間,島與島之間可以很好地合并生長,在本文中成核層生長時間為62 min的樣品具有最好的表面形貌。然而,隨著生長時間增加到122 min,過厚的GaAs低溫成核層會使樣品表面質量惡化。

注2 樣品的表面均方根粗糙度(Rq)和算數平均粗糙度(Ra)與GaAs低溫成核層生長時間的關系

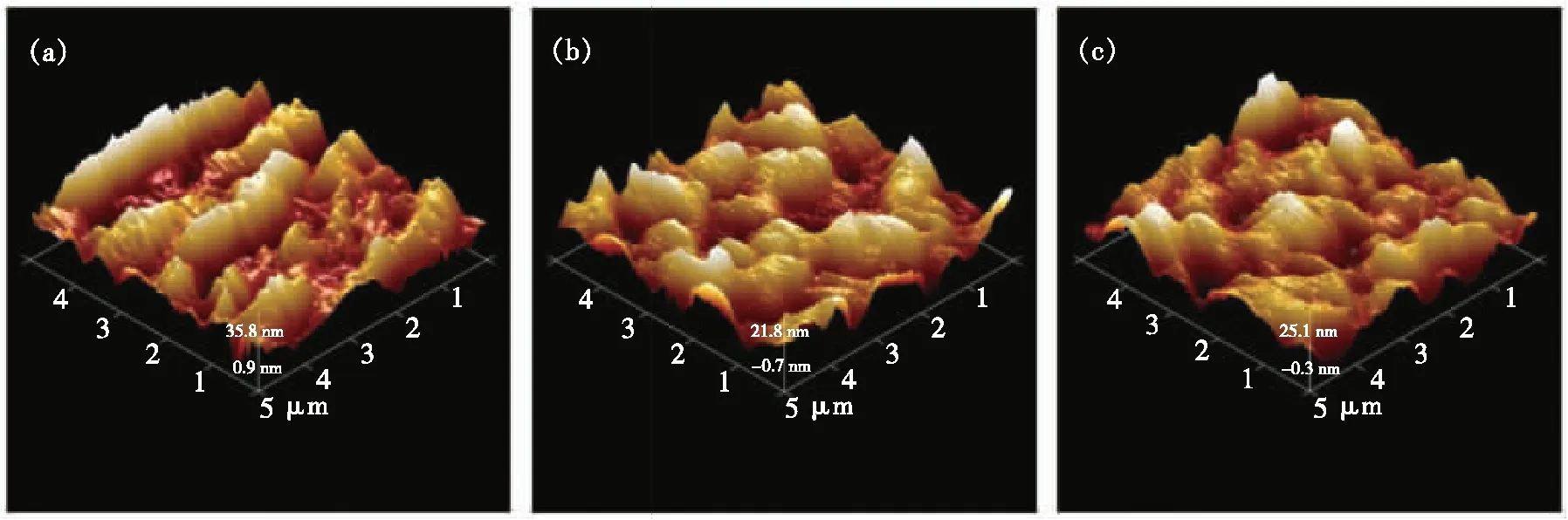

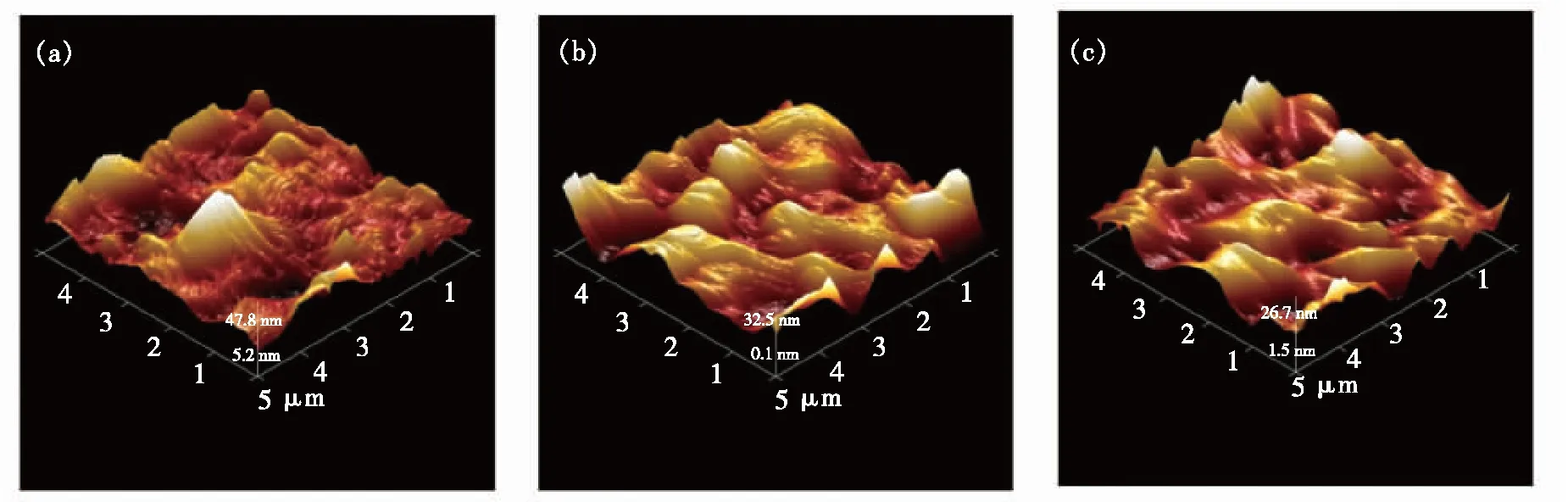

為了進一步觀察GaAs低溫成核層生長厚度對樣品表面形貌的影響,我們對樣品進行了AFM掃描。圖3 (a)、(b)、(c)分別為樣品A1、A2、A3的5 μm×5 μm AFM圖像,對應低溫成核層生長時間為12,42,62 min。不同樣品均方根粗糙度分別為10.1,6.69,6.79 nm。從AFM圖像中可以觀察到,隨著GaAs成核層生長厚度的增加,GaAs外延層表面的大尺寸島嶼逐漸減少,在低溫成核層生長時間62 min時,圖像中出現了大面積較為平坦的區域。

注3 不同生長時間(12,42,62 min)的低溫成核層5 μm×5 μm AFM測試圖像

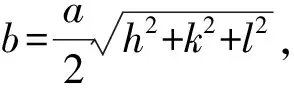

低表面粗糙度和低缺陷密度是Si上生長GaAs材料所期望具有的特征,為了觀察樣品表面粗糙度隨生長厚度增長的變化,制備了高溫外延層厚度為2 000 nm的樣品A4、A5。圖4(a)、(b)分別是樣品A4、A5的AFM圖像,低溫成核層生長時間為12 min、62 min的樣品表面均方根粗糙度分別為18.8 nm、14.6 nm。隨著高溫外延層厚度的增加,低溫成核層生長時間為12 min的樣品表面粗糙度依然大于62 min的樣品表面粗糙度。這說明在生長過程中初始GaAs的表面粗糙程度決定之后生長的GaAs表面形貌,62 min的低溫成核層生長時間顯然可以使兩步生長樣品具備較為平滑的表面。同時我們注意到,隨著生長厚度增加,樣品表面粗糙度也有所增加。這是由于低溫成核層形成的島嶼沒有完全合并成近似的平面,隨著生長的繼續進行,GaAs表面島嶼相互匯集致使密度進一步減小,尺寸進一步增大,從而導致表面形貌隨著生長厚度的增加而惡化。

為了評估表面粗糙度相近的樣品A1、A2,我們對樣品進行了XRDω掃描測試。如圖4(c)所示,從XRD測量GaAs(004)搖擺曲線中可以看到,低溫成核層生長時間為42 min和62 min時,搖擺曲線半峰寬(FWHM)分別為727″和707″。通過XRD的FWHM值評估晶體的穿透位錯密度(TDD),可以非常直觀地反映材料的結晶質量,兩者關系可以用公式(1)表示[22]:

(1)

然而,通過公式(1)的計算,兩個樣品中仍然具有108cm-2量級的穿透位錯密度。通過比較樣品A3、A5的XRDω掃描FWHM值,測試結果如表2所示,增加高溫外延層厚度可以實現晶體質量的改善。為了進一步降低穿透位錯密度,本文通過采用確定的低溫成核層生長時間62 min,在增加高溫外延層厚度的基礎上采用三步生長、循環熱退火等方法進一步提升晶體質量。

注4 (a)~(b)樣品A4、A5的AFM圖像;(c)樣品A2、A3的GaAs(004)XRD ω掃描搖擺曲線;(d)Si上生長62 min GaAs低溫成核層的截面圖像。

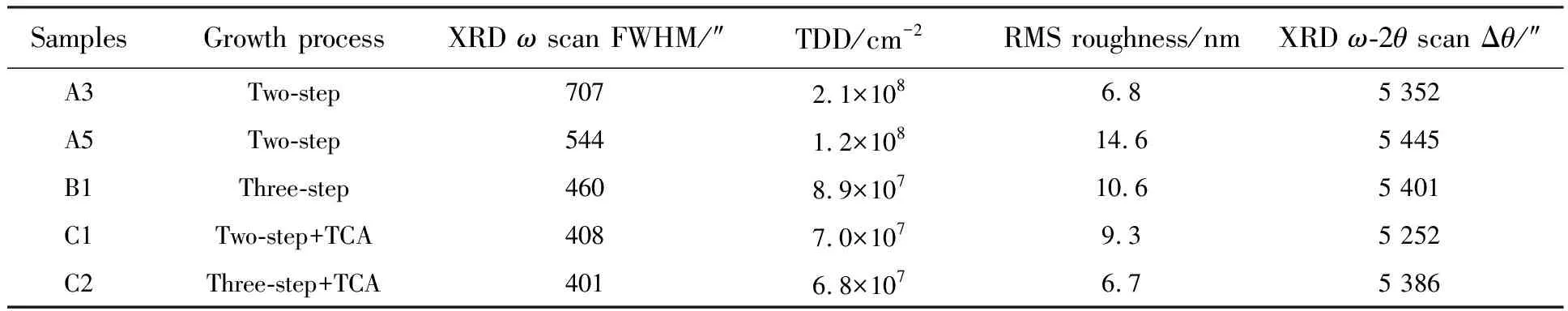

表2 不同生長過程的樣品的XRD ω 掃描FWHM、TDD(來自FWHM計算)、均方根粗糙度、ω-2θ掃描衍射峰間距

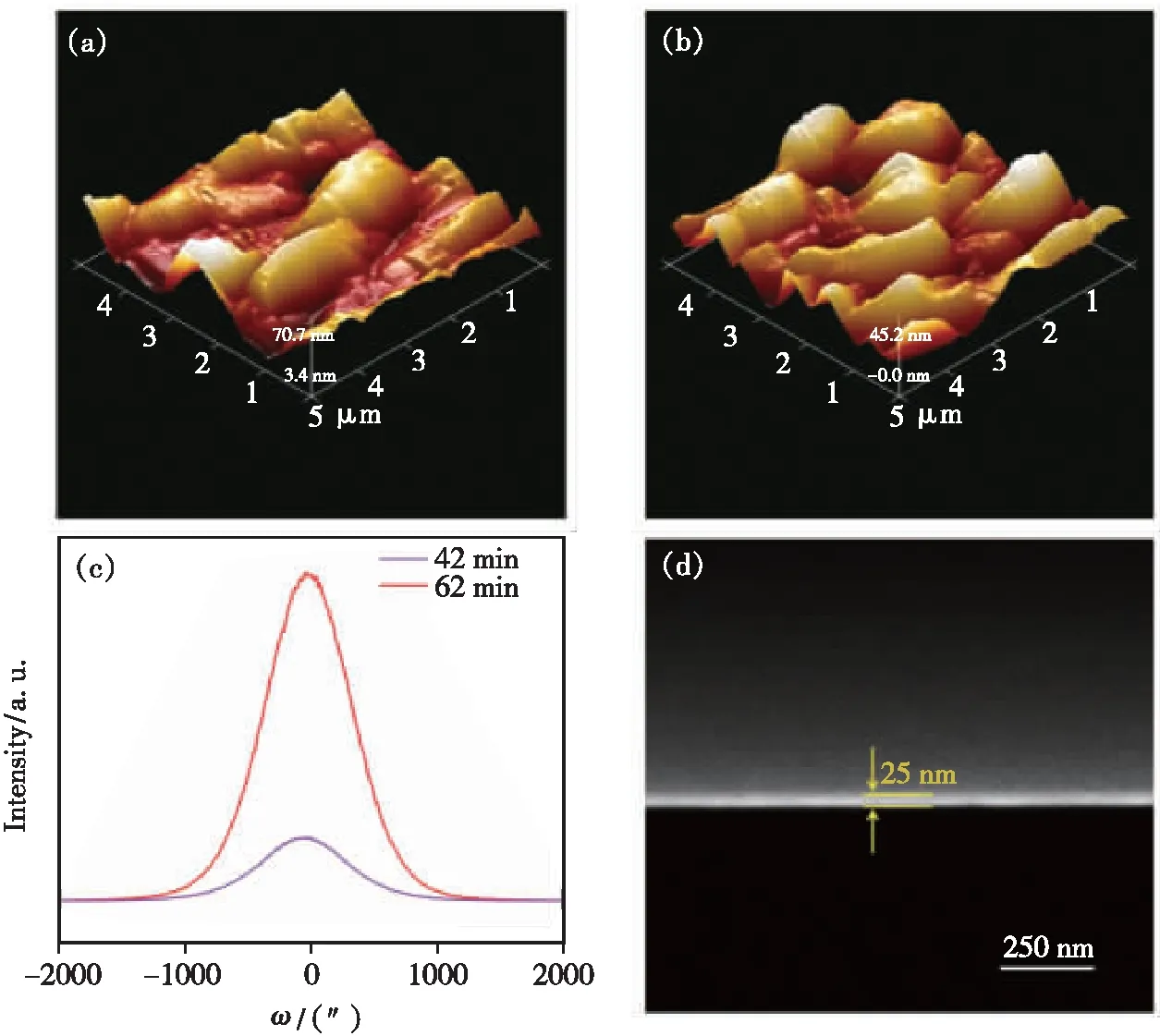

3.2 利用三步生長和循環熱退火生長研究

為了觀察采用三步生長和循環熱退火對GaAs表面形貌的影響,對樣品B1、C1、C2進行AFM測試。如圖5所示,樣品B1、C1、C2的5 μm×5 μm范圍均方根粗糙度分別為10.6,9.29,6.71 nm。對比未采用TCA兩步生長樣品A5(14.6 nm)與三步生長樣品B1(10.6 nm)和采用TCA樣品C1(9.29 nm),采用三步生長和TCA可以降低表面粗糙度,使表面形貌得到提升。而采用三步生長和TCA結合的方法增強了降低粗糙度的效果。

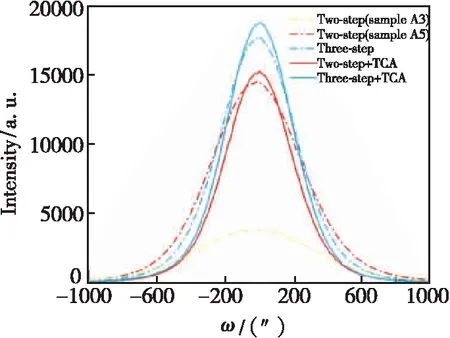

為了進一步驗證三步生長和TCA對GaAs晶體質量的影響,我們對樣品進行了XRDω掃描測試,測試結果如圖6所示。對比未采用TCA兩步生長樣品A5與三步生長樣品B1以及采用TCA的樣品C1的XRDω掃描搖擺曲線的FWHM值,再利用公式(1)估算出樣品的穿透位錯密度,如表2所示。結果發現,三步生長和循環熱退火方法都可以有效地降低穿透位錯密度,提升了GaAs的晶體質量。采用TCA三步生長樣品C2的FWHM值相比于未采用TCA兩步生長樣品A5降低了143″,穿透位錯密度從1.2×108cm-2降到6.8×107cm-2。結合樣品表面的粗糙度測試結果,同時采用三步生長與循環熱退火生長GaAs,不僅可以很好地改善GaAs表面形貌,而且進一步提升了GaAs的晶體質量。據文獻報道[23],在熱退火過程中兩個伯格斯矢量接近60°的穿透位錯會融合或湮滅,在TCA期間由于GaAs與Si之間熱膨脹系數的差異引起的熱應力會迫使穿透位錯滑動。三步生長對晶體質量的提高歸因于650 ℃生長的更高溫度外延層,這一過程相當于對之前生長的GaAs晶體進行一次原位退火,退火期間熱應力發揮作用使部分位錯滑移或消失,同樣起到了降低GaAs外延層缺陷密度的效果。

圖5 (a)~(c)樣品B1、C1、C2的5 μm×5 μm AFM圖像。

注6 樣品A3、A5、B1、C1、C2的GaAs(004)XRD ω掃描搖擺曲線。

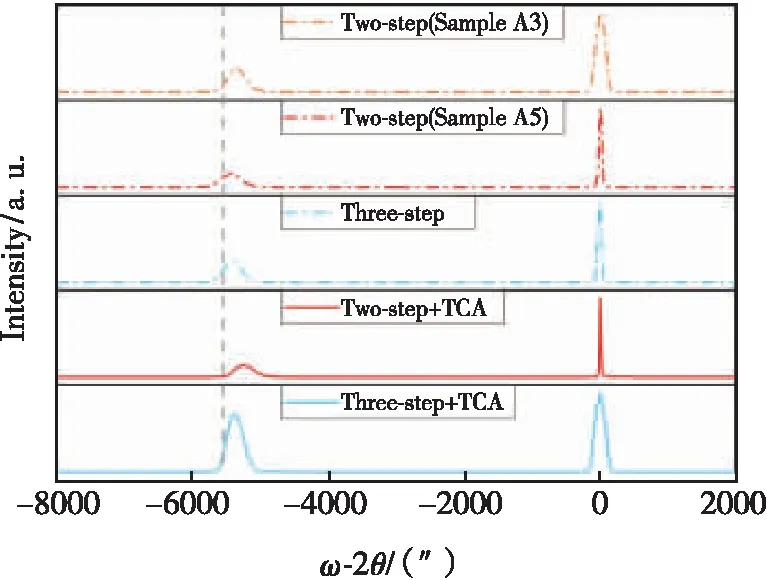

為了探究三步生長和循環熱退火對GaAs殘余應力的影響,我們對樣品進行了XRDω-2θ掃描測試,結果如圖7所示。GaAs的衍射峰和Si的衍射峰對應的布拉格角間距Δθ可以表征外延層與襯底間的應力狀態,樣片A3、A5、B1、C1、C2的Δθ值分別為5 352″、5 445″、5 401″、5 252″、5 386″,如表2所示。圖7中灰色虛線對應著完全弛豫時GaAs衍射峰的位置,完全弛豫時GaAs與Si的Δθ理論值應為5 540″。GaAs的晶格常數和熱膨脹系數都大于Si,因此GaAs在生長過程中受到的晶格失配應力是壓應力,生長結束降溫過程中受到的熱失配應力是張應力。樣品在室溫下檢測的殘余應力是晶格失配壓應力和熱失配張應力共同作用的結果。所有樣品衍射角間距都小于5 540″,GaAs衍射峰向高位偏移,這說明GaAs沿生長方向的晶格常數變小,熱失配張應力在GaAs的殘余應力中占主導地位。通過對比樣品A3和A5,隨著GaAs生長厚度的增加而Δθ趨近5 540″,由晶格失配導致的累積應力得到進一步釋放。對比采用三步生長的B1與兩步生長A5以及未采用TCA的樣品A5、B1和采用TCA的樣品C1和C2,三步生長和循環熱退火過程減小了GaAs的衍射峰和Si的衍射峰間距Δθ,增大了GaAs與Si之間的張應力。熱應力在促使GaAs中位錯運動提升晶體質量的同時也增加了晶體內殘余應力。

注7 測量樣品的XRD ω-2θ掃描圖像,由上至下生長過程分別為兩步生長(樣品A3)、兩步生長(樣品A5)、三步生長、兩步生長+循環熱退火、三步生長+循環熱退火。

當然這種現象需要注意,殘余應力不僅會存在于外延薄膜中,也會轉移到之后的硅基GaAs器件中。過大的殘余應力導致 GaAs薄膜出現微裂縫,嚴重影響芯片的良率與器件的性能[24-25]。因此,三步生長與循環熱退火結合以減少殘余應力的生長技術方法有待進一步發掘。

4 結 論

本文采用MOCVD生長技術開展了GaAs/Si異質外延生長技術研究。為獲得較低缺陷密度且低粗糙度的GaAs薄膜,通過優化GaAs低溫成核層生長時間,調控低溫成核層生長厚度。結合臺階儀測試、XRDω掃描和AFM測試探究GaAs低溫成核層厚度對GaAs外延材料質量的影響,分析測試結果確定了最佳的GaAs低溫成核層生長時間62 min(生長厚度約25 nm)。引入更高溫度外延層的三步生長法和循環熱退火方法通過熱應力的作用有效地降低了GaAs缺陷密度和表面粗糙度,然而不可避免地增大了GaAs中的殘余張應變。采用三步生長法與循環熱退火結合的方法獲得了GaAs(004) XRD搖擺曲線FWHM為401″、缺陷密度為6.8×107cm-2、5 μm×5 μm區域內表面粗糙度為6.71 nm的GaAs外延材料。

本文專家審稿意見及作者回復內容的下載地址:http://cjl.lightpublishing.cn/thesisDetails#10.37188/CJL.20210378.