基于凸輪機構的8字S軌跡無碳小車*

□ 劉宇欣 □ 謝 濱 □ 程超偉 □ 王敬浩

安徽工業大學 機械工程學院 安徽馬鞍山 243000

1 設計背景

無碳小車是一種由重力勢能驅動,具有方向控制的自行駛小車。全國大學生工程訓練綜合能力競賽已成功舉辦多屆,無碳小車是項目之一。每一屆無碳小車的軌跡會產生變化,對無碳小車的技術要求也在不斷提高。

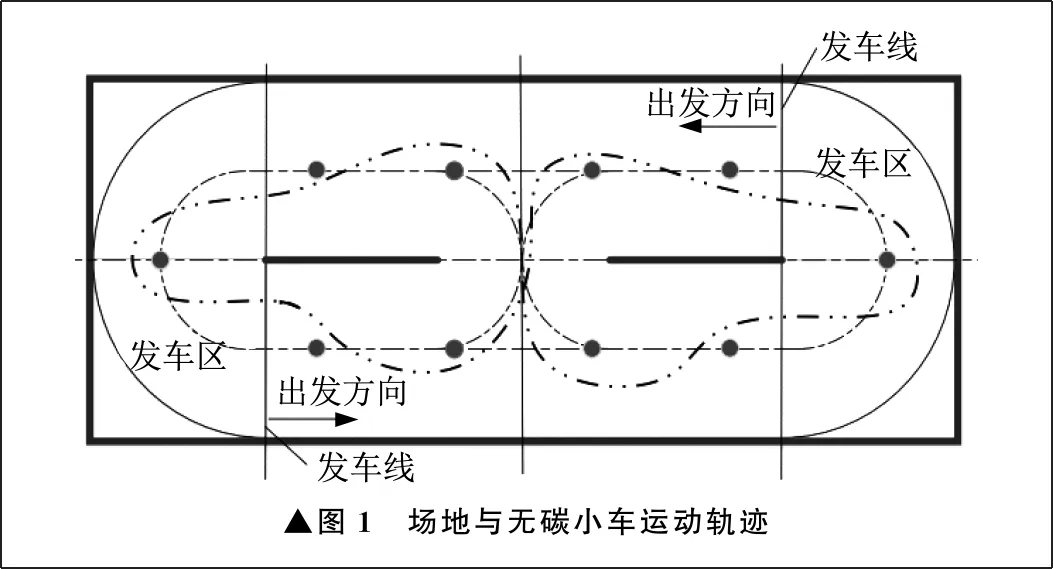

根據第七屆全國大學生工程訓練綜合能力競賽無碳小車的要求,無碳小車運動的場地規格為5 200 mm×2 200 mm長方形光滑平面,中間放有擋板,設有12個障礙樁,障礙樁為直徑20 mm、高200 mm的圓棒。障礙樁間距指兩個障礙樁中心線之間的距離,根據比賽要求確定。在決賽中,無碳小車需要在三個難度不同的繞樁軌跡中選擇,三個軌跡分別為環形S、8字S、綜合。結合上述要求,筆者選擇難度較高的8字S軌跡,對8字S軌跡無碳小車的各個主要機構進行結構設計,應用MATLAB軟件對無碳小車運動軌跡進行仿真與分析,并設計出8字S軌跡凸輪的理論廓線,最終完成實物樣車,使無碳小車可以順利駛出8字S軌跡。場地與無碳小車運動軌跡如圖1所示。

▲圖1 場地與無碳小車運動軌跡

2 整體設計方案

2.1 整體結構

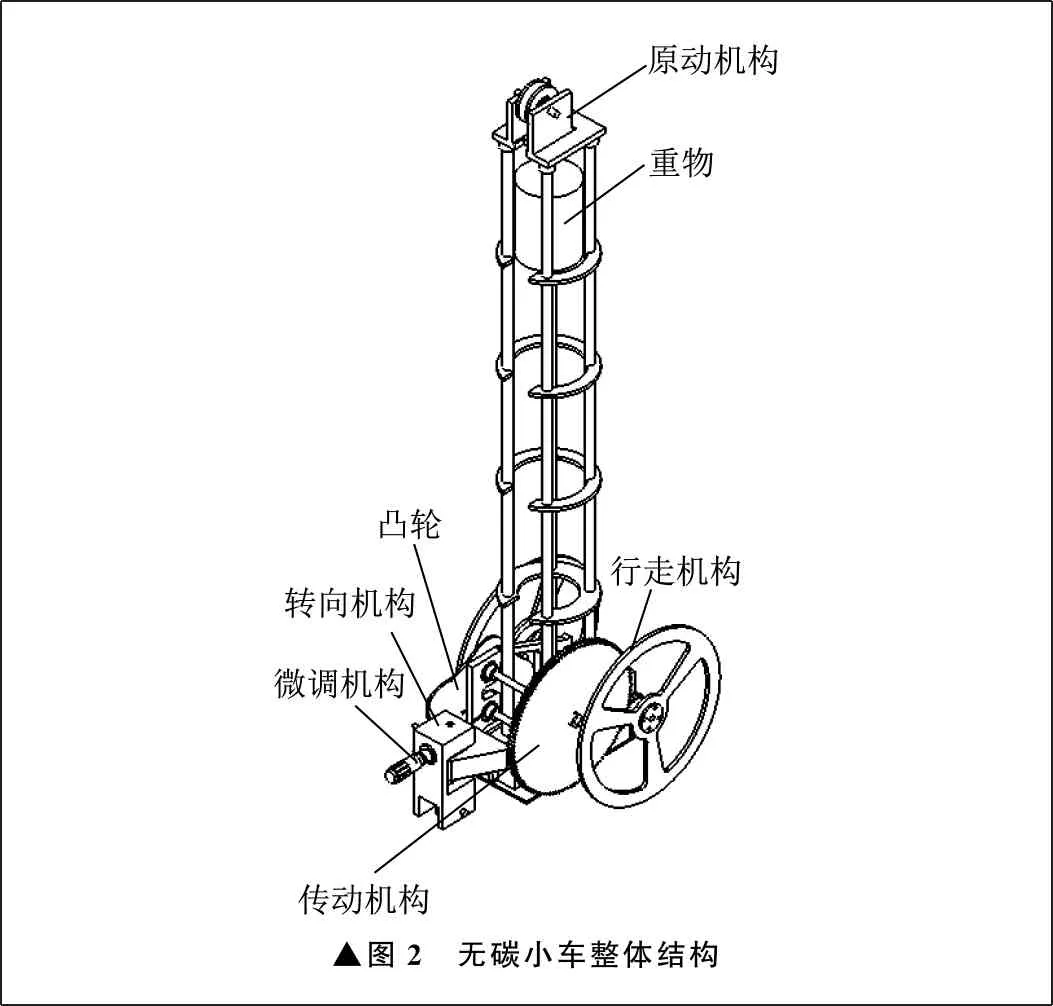

無碳小車的設計要點為在軌跡正確和有限的能量驅動下,無碳小車可以行駛更多的路程。結合模塊化設計理念,將無碳小車分為原動機構、傳動機構、行走機構、轉向機構、微調機構五個模塊進行設計[1]。無碳小車整體結構如圖2所示。

▲圖2 無碳小車整體結構

2.2 原動機構

無碳小車行駛過程中,唯一的動能來自于1 kg質量重物從300 mm高度下落所提供的3 J能量。為了使無碳小車結構簡單、方便安裝,并容易加工制造,無碳小車的原動機構采用繩輪式結構。采用繩子將重物吊起,通過定滑輪與卷筒實現能量轉換。

2.3 傳動機構

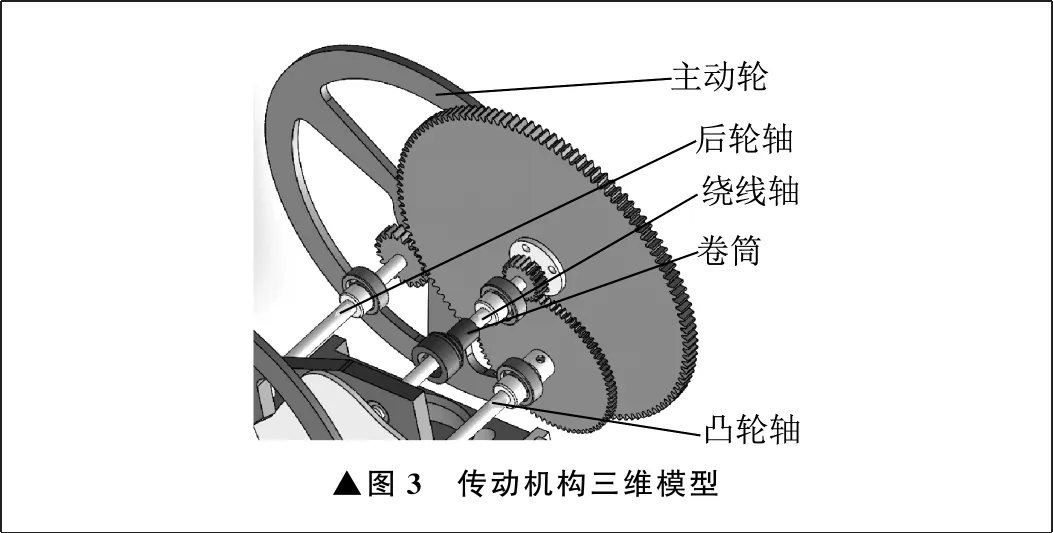

傳動機構采用齒輪傳動。為了避免多余的能量損耗,無碳小車使用的兩對齒輪傳動均為一級傳動[2],凸輪與后輪之間為兩級傳動。齒輪材質選擇鋁合金,用以減輕質量。設計為薄齒輪與法蘭盤組合形式,以減小齒輪加工難度。通過卷筒和法蘭盤上的緊定螺釘,將卷筒和法蘭盤緊固在繞線軸上,以此傳遞力與能量。傳動過程如下:原動機構通過卷筒將能量和力轉換至繞線軸,再通過繞線軸上的傳動齒輪將能量與力分別傳遞至凸輪軸與主動軸。傳動機構的三維模型如圖3所示。

▲圖3 傳動機構三維模型

2.4 行走機構

常見的行走機構有雙輪同步驅動、雙輪差速驅動、雙輪交替驅動、單輪驅動等形式。為了克服無碳小車在轉彎過程中兩個后輪速度不等的情況,在差速驅動和單輪驅動形式中進行選擇。差速驅動形式應用起來比較復雜,并且需要單獨設計[3]。為了簡化設計流程,節約無碳小車空間,無碳小車行走機構總體采用三輪結構,并且采用單輪驅動形式。前輪為轉向輪,后輪分別為主動輪和從動輪。從動輪與軸承相配合,實現轉彎時的差速。

2.5 轉向機構

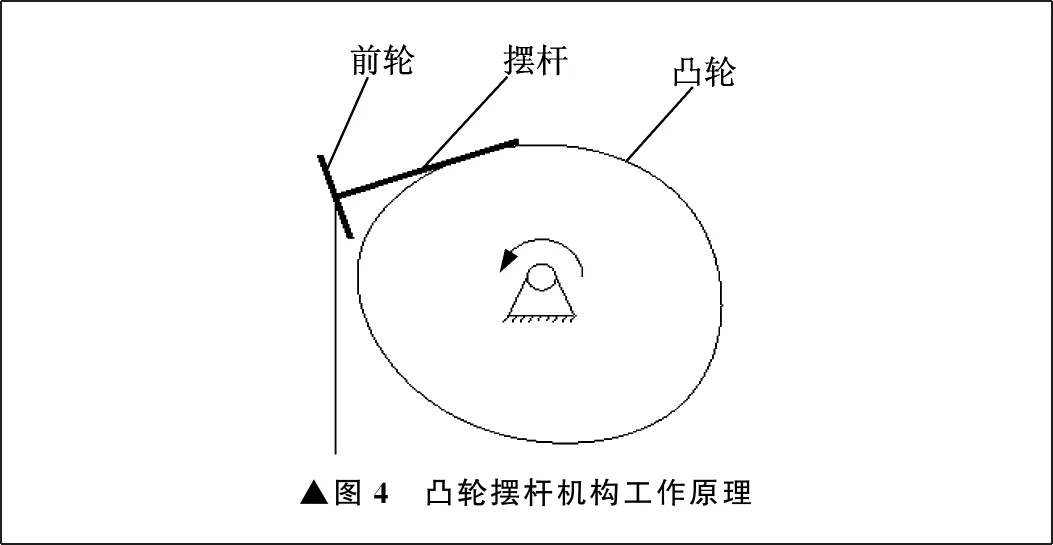

轉向機構的選擇是無碳小車能否精確完成任務軌跡的關鍵,在往屆比賽中,常見的轉向機構有凸輪機構、曲柄滑塊機構、曲柄搖桿機構、空間四桿機構等[4]。曲柄搖桿機構占用空間較大,空間四桿機構設計較為復雜。為了方便設計與理論分析,同時減小無碳小車的尺寸,筆者采用凸輪擺桿機構來實現無碳小車轉向的控制。與其它轉向方案不同,凸輪擺桿機構可以通過減小廓線曲率,避免急回特性,使轉向更加平穩,并利用凸輪不同的推程來控制無碳小車前輪轉向角度,進而控制無碳小車轉向。凸輪擺桿機構工作原理如圖4所示。

▲圖4 凸輪擺桿機構工作原理

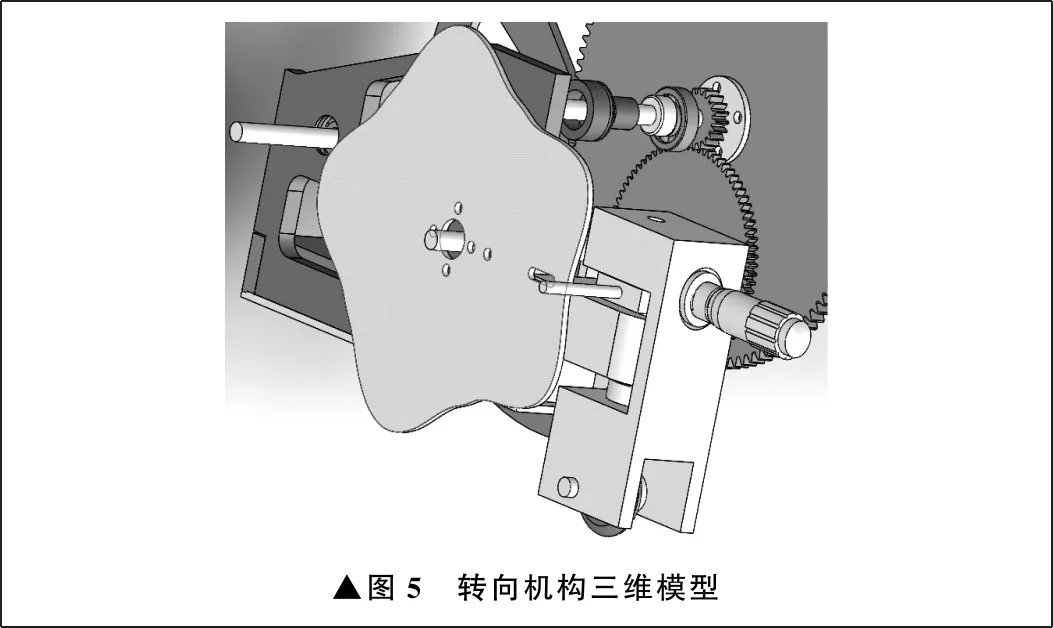

凸輪擺桿機構最大的優點是結構簡單,便于設計安裝,可以解決多種復雜軌跡問題,并且機構響應快速、精確。凸輪擺桿機構的缺點在于要求有極高的加工與安裝精度,若有0.01 mm的誤差,就會導致整個軌跡出現大幅改變。為此,筆者選用激光切割技術加工高精度輪廓,并采用軸套定位凸輪安裝位置。為了實現多種任務軌跡,使無碳小車在8字S軌跡及其它軌跡轉向時更加平穩,設計中選擇較大的凸輪基圓半徑。在無碳小車轉向機構凸輪部位設有較大的空間,可以方便快速更換凸輪。轉向機構的三維模型如圖5所示。

2.6 微調機構

在無碳小車運行過程中,由于受到加工精度、安裝精度及環境因素影響,無碳小車運行軌跡與理論軌跡存在一定偏差。為了使無碳小車運行軌跡封閉,需要通過設計微調機構來進行誤差修正。微調機構由千分筒、精密滑塊、固定螺釘組成,結構如圖6所示。千分筒選用一般標準件,精度為0.004 mm,推程為7.5 mm。精密滑塊采用光敏樹脂材料,通過三維打印技術獲得,可以節約無碳小車制作成本。通過旋轉千分筒推動精密滑塊在滑槽中水平位移,由精密滑塊帶動擺桿,并且采用固定螺釘壓緊滑塊,實現對前輪初始轉角的調整,防止無碳小車運行軌跡發生旋轉。

▲圖5 轉向機構三維模型

▲圖6 微調機構結構

3 設計參數

無碳小車運行一周的距離S為10.744 m,凸輪與后輪之間為兩級傳動,凸輪旋轉一圈,無碳小車運行一周。取兩級傳動比分別為4、6,得總傳動比i為24,則后輪直徑D為:

D=S/(iπ)=142.5 mm

設凸輪軸直徑、繞線軸直徑、后輪軸直徑均為5 mm,取無碳小車最佳運行軌跡速度v0為0.3 m/s,計算各轉速。

后輪轉速n3為:

n3=60v0/(πD)=40.208 r/min

繞線軸轉速n2為:

n2=n3/6=6.701 r/min

凸輪軸轉速n1為:

n1=n3/i=1.675 r/min

繞線軸受到的扭矩T為:

T=mgd2/2

(1)

式中:m為重物質量;g為重力加速度;d2繞線軸直徑。

則繞線軸輸出功率P為:

(2)

無碳小車各部位設計參數見表1。

表1 無碳小車各部位設計參數

4 運動軌跡分析

凸輪是無碳小車轉向機構的關鍵部件,為了保證軌跡的正確性,要求凸輪需要有極高的精度。凸輪結構設計與軌跡仿真需要通過MATLAB軟件編寫相關程序,進行分析。程序設計流程如圖7所示。

▲圖7 程序設計流程

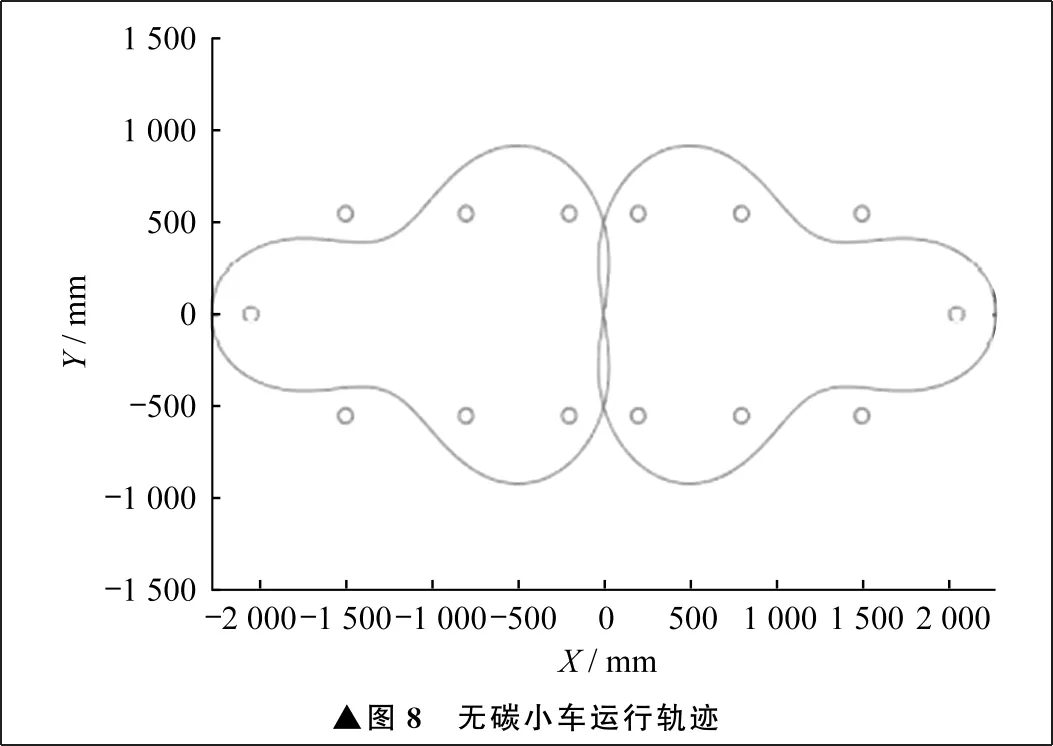

無碳小車運行軌跡確定時,在SolidWorks軟件中以12個障礙樁為圓心畫出12個軌跡圓,采用樣條曲線繪制無碳小車運行軌跡曲線。無碳小車運行軌跡曲線與軌跡圓相切,連接各個軌跡圓的切點,得到初步的無碳小車運行軌跡。采用微分法將曲線分為10 000個點,組成各個小段,輸出軌跡坐標為文本文件,導入MATLAB軟件,得到無碳小車運行軌跡,如圖8所示。

▲圖8 無碳小車運行軌跡

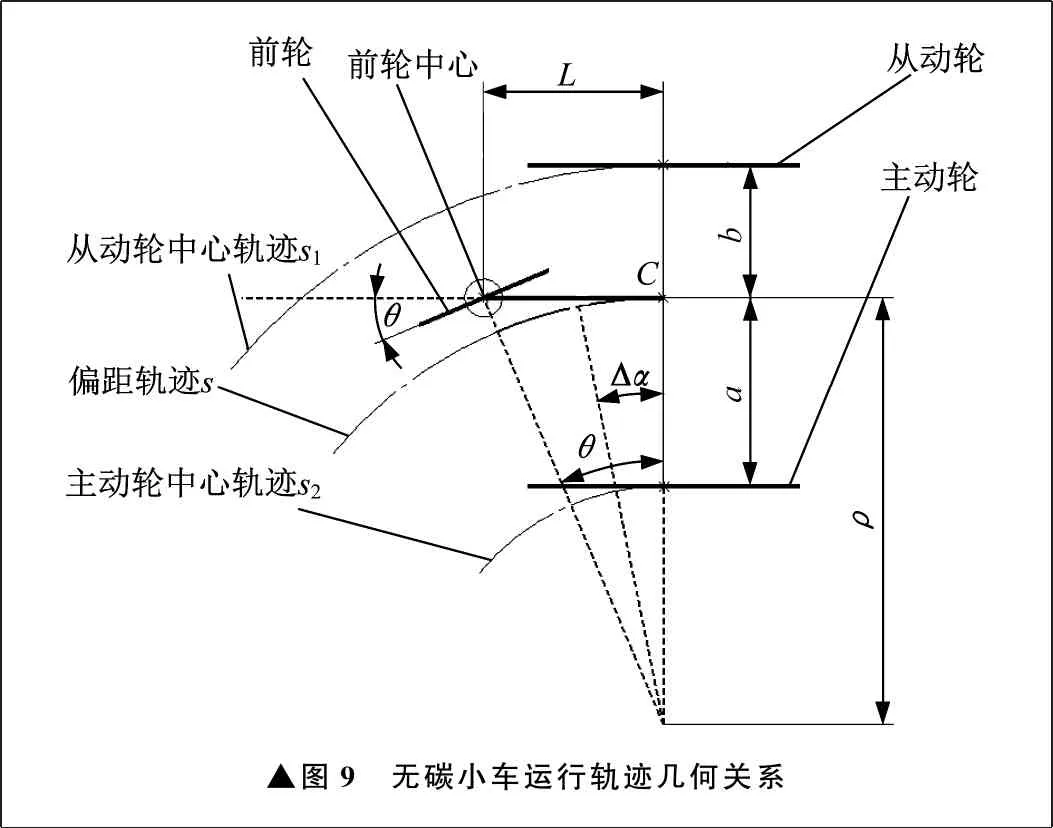

凸輪結構需要依據無碳小車運行軌跡各個階段的轉向進行分析,要求無碳小車轉向平穩,并且防止側翻。設無碳小車前輪轉角與運行軌跡變化弧度相等,將路徑N等分,對無碳小車各階段運行軌跡進行分析,并建立方程[5],得到轉角在35°內的無碳小車運行軌跡,設計出合適的凸輪推程與轉角關系。無碳小車軌運行軌跡幾何關系如圖9所示。圖9中,a為主動輪與前輪中心距離,b為從動輪與前輪中心距離,θ為前輪轉角,ρ為后輪中心運動軌跡轉動半徑。

▲圖9 無碳小車運行軌跡幾何關系

設在單位時間t內,后輪中心運動軌跡轉角增量為Δα,后輪中心運動軌跡增量為Δs,從動輪運動軌跡增量為Δs1,主動輪運動軌跡增量為Δs2。當主動輪運動軌跡轉角增量為Δα時,后輪軸旋轉角度增量為Δβ,主動輪旋轉弧長為RΔβ。由幾何關系可得[6]:

ρ=L/tanθ

(3)

(4)

(5)

Δs2=(ρ-a)Δα=RΔβ

(6)

對無碳小車運行軌跡采用微分法在MATLAB軟件中進行分析[7]。

根據幾何分析,由公式θ= arctan(L/ρ)得到每一段前輪轉角,記錄并用于凸輪設計。設第i段主動輪旋轉弧度為βi,第i-1段主動輪旋轉弧度為βi-1,第i段前輪中心方向角為γi,第i-1段前輪中心方向角為γi-1。結合微分法,根據無碳小車運行軌跡,可得:

γi=γi-1+Δα

(7)

(8)

βi=βi-1+Δβ

(9)

設無碳小車運行軌跡第i段坐標為(xi,yi),第i-1段坐標為(xi-1,yi-1),初始位置坐標為(x0,y0),根據運動規律可得:

(10)

(11)

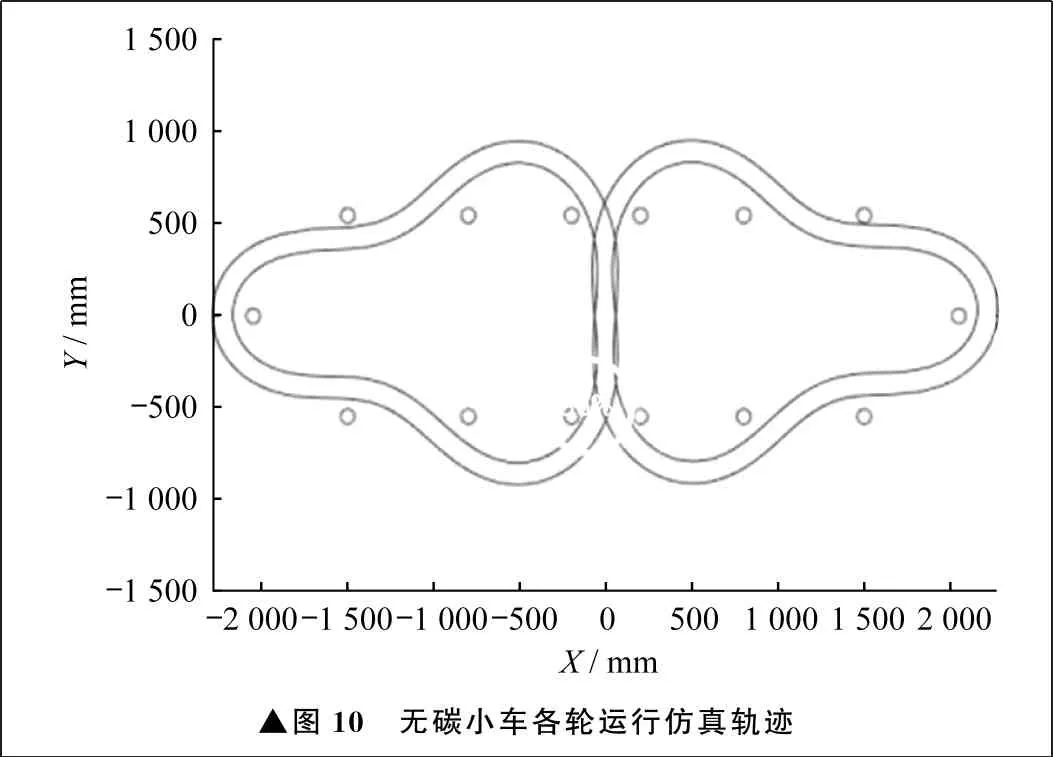

根據無碳小車各輪之間的運動關系,得到相關坐標,由此進一步可以得到各輪的運行仿真軌跡,如圖10所示。

▲圖10 無碳小車各輪運行仿真軌跡

5 凸輪設計

驗證完無碳小車運行軌跡的可行性后,需要找出前輪轉角θ與凸輪推程H之間的關系[8],根據凸輪偏距及前輪轉角關系,由MATLAB軟件得到凸輪輪廓。根據擺桿凸輪原理[9],可以得到前輪轉角θ與凸輪推程H之間的關系。

當θ>0時,無碳小車左轉,有:

H=Etanθ

(12)

當θ<0時,無碳小車右轉,同樣有:

H=Etanθ

各個N等分線段均有上述關系,通過MATLAB軟件程序分析,可以得到凸輪一圈推程。最后生成圖紙,并導入SolidWorks軟件,建立凸輪模型,如圖11所示。應用SolidWorks軟件對無碳小車進行運動仿真,進一步驗證凸輪輪廓的正確性[10]。驗證無誤后,采用激光切割或線切割對凸輪進行加工制作。

▲圖11 凸輪模型

6 樣車制作

為了驗證理論設計的正確性,應用現有加工技術制作出無碳小車樣車。無碳小車樣車如圖12所示。按照競賽要求運動軌跡,運行無碳小車,調整微調機構進行軌跡修正,調整后無碳小車運行軌跡與理論運行軌跡基本保持一致。在競賽中,無碳小車各機構反應靈敏,能夠很好地按照預定軌跡行駛。由于采用了較小的卷筒,增加了繞線軸的圈數,使整個運動行程得到有效提升。最終所設計的無碳小車在競賽中取得優異成績。

▲圖12 無碳小車樣車

7 結束語

筆者對8字S軌跡無碳小車各個機構的結構進行設計,并應用MATLAB軟件輔助分析無碳小車運行軌跡,得到凸輪廓線及優化數據。基于優化數據,成功制作了無碳小車樣車參加競賽,實現了預定功能,并取得了優異成績。

筆者設計的無碳小車結構簡單,加工方便,安裝快捷,成本較低,各機構間布置合理,大幅提高了空間利用率。采用凸輪擺桿機構,不僅簡化了設計流程,而且節約了大量空間,同時還可以減少傳輸過程中的能量損耗。

無碳小車行程遠,軌跡精準。在微調機構及其它機構的配合下,無碳小車行駛平穩。

無碳小車數據合理,便于修改,并且具有普適性。面對新的任務要求,按照筆者介紹的相關方法,修改程序相關參數,就可以得到全新的優化數據。應用這些數據繼續進行仿真驗證,可以制作出滿足要求的凸輪等機構。