高溫合金精鑄件機加工藝技術研究

蘭 霞 林建軍 操 金 梁小龍 涂樂鋒

(北京航空材料研究院,北京 100095)

高溫合金是航空航天、核電工業等領域的重要金屬材料之一,屬于難加工材料,其硬度高、塑性大、導熱性差,加工時易產生很多問題,如切削力大、刀具極易磨損、加工硬化現象嚴重、切削精度較低等。刀具磨損、破損、切削顫振等問題易引起表面質量缺陷,使得切削后尺寸的一致性和穩定性差,從而嚴重影響產品加工質量和效率[1-2]。

高溫合金類薄壁零件極易受裝夾力、切削力、殘余應力及切削熱等因素影響而發生變形,變形后的零件難以達到設計要求,導致最終需要反復加工和返修,從而使加工效率較低且難以保證加工精度[3-4]。

1 零件結構及難點分析

本文所研究的工件為北京航空材料研究院(以下簡稱本單位)目前正在生產的渦輪導向器,是地面燃機發動機內的重要零部件,其結構示意圖如圖1所示。

該零件毛坯為IN713LC材質的高溫合金精鑄件,零件總高155 mm,6個鑄件定位基準點明確。圖1中葉片區域右端壁厚1.74~3.20 mm,高約45 mm,葉片區域左端高約100 mm,最大處外徑為Φ206 mm(精度要求0.03 mm),中間段壁厚僅3.20 mm。該零件屬于典型的薄壁件,主要難點在于實現鑄件基準向機加基準精準轉換的同時,需克服薄壁件加工易變形的問題,以保證尺寸加工精度。

2 工裝設計

毛坯鑄件基準由具有相對位置的1個角向基準點、3個徑向基準點及3個端面基準點組成。為保證鑄件基準準確轉換為機加基準,工裝設計時需采用鑄件基準點為定位基準,做到鑄件、機加及檢驗所用基準一致。另外,工裝設計時還需考慮裝夾剛性、重復定位等問題。本單位設計用于加工上述薄壁件工裝時,采用自定心三爪找正3個鑄件的外圓基準點,并由3個主定位塊進行端面定位,各定位面面積通常設計為2~30 mm2。為提高工件裝夾剛性,增設了3個可調整高度的輔助支撐塊,且輔助支撐塊與定位塊通過錐形凹槽進行徑向定位,以確保工裝的重復定位性。同時,為便于安裝和加工,其壓緊用的壓板設置在定位塊和輔助支撐塊兩側,且與定位塊、輔助支撐塊圍繞成一整圈,軸向壓緊工件。

3 加工設備及刀具選擇

3.1 加工設備選擇

對于回轉體零件,其表面以數控車削加工為主。隨著數控加工技術的發展,車銑復合加工方式也常用于回轉體結構零件加工。結合工件及其基準轉換工裝的特點,本單位選用數控立式車削中心完成工件的全尺寸加工,設備型號為KV500ATC+C。加工過程中,通過一次裝夾完成大部分內外表面及19個分度孔的加工,工序集中程度高,可有效避免二次裝夾帶來的找正誤差,同時縮短生產周期。

3.2 刀具選擇

高溫合金屬于難加工材料,其切削抗力大、切削溫度高,且對刀具強度及耐磨性的要求極高。本次研究中使用了Safety及山高兩個廠家的高溫合金專用切削刀片切削本文所述的渦輪導向器。相比而言,Safety的刀片在保證尺寸方面較為突出,可切削時長大于30 min,加工后的尺寸實測值與要求加工尺寸差異小于等于0.03 mm,即尺寸精度保證性好,且加工表面的粗糙度可達Ra0.4 mm。另外,該刀片的刀尖磨損量很小,主要因為選用的Safety刀片涂層耐磨性能優異,切削過程中始終能保持鋒利狀態。然而,使用Safety刀具切削渦輪導向器內部薄壁區域時,因其切削抗力大,在壁薄處會形成非常明顯的顫紋,如 圖2所示。使用山高的高溫合金專用刀片切削同一部位時,雖然加工后的表面粗糙度相比使用Safety刀片加工的表面(無顫紋區)略差,且刀具磨損量也略大,但加工表面未出現顫紋,主要原因為刀片耐磨性低,消除了“硬碰硬”帶來的影響。

4 工藝路線

根據本單位承擔渦輪導向器的生產路線及前期進行的機加工工藝摸索經驗,得出機加工工藝路線如 圖3所示。

在如圖3所示的加工工藝路線中,半精車法蘭端、精車法蘭端及打孔工序為一次裝夾完成,其中,打孔工序包括鉆孔、擴孔、鉸孔及正反面倒角等內容。各機加表面在粗車、半精車、精車工序中均進行了切削,且內外表面交替進行加工,其加工順序是先加工端面基準,再加工尺寸公差大的部位,最后加工尺寸公差最為嚴格且最易受變形影響的精加工部位。粗車后加工余量一般為0.5~1.0 mm,半精車后加工余量一般為0.1~0.2 mm。

5 加工變形及其控制方式

薄壁零件機加后的變形量主要受毛坯、加工工藝及裝夾方式等因素影響。為分析不同毛坯狀態對工件變形的影響,本文采用上述設備、工裝分別對未涂層的毛坯件和涂層后的毛坯件進行試加工,并使用Safety刀片進行粗、精加工,其中精加工時背吃刀量為0.1~0.3 mm,切削速度為25 m·s-1,進給量為 0.1 mm·r-1,工件軸向壓緊且壓板的壓力為20 N。

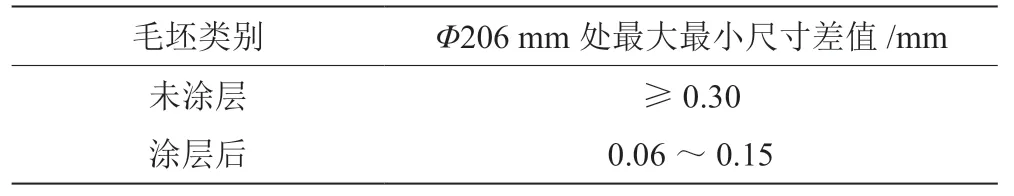

因為Φ206 mm處外圓的直徑最易受工件整體變形影響,且精度要求高,所以其尺寸最難保證。為方便記錄測量,本文以千分尺監測精車后法蘭外徑處Φ206 mm的最大值和最小值,以其最大最小值的差值了解工件的變形量。經測量,未涂層毛坯件和涂層后的毛坯件在加工后立即測量時的Φ206 mm尺寸最大最小值差小于等于0.005 mm,但從工裝上取下后Φ206 mm處的尺寸最大最小值差發生了變化,且隨著時間延長,Φ206 mm處的最大最小值差異會隨之增加,直至5天后工件基本不再變形。最終最大最小差值如表1所示。由表1可知,涂層后的毛坯件加工后的工件變形量明顯減小,這是由于涂層處理過程中對毛坯進行了去應力退火處理,從而去除了鑄造內應力,有效減少了工件變形。

表1 不同毛坯狀態對精加工后工件尺寸的影響情況

為解決變形問題,在毛坯件已涂層的基礎上,工件粗加工后進行去應力退火以釋放機加粗加工過程中產生的應力。消除應力后,使用上述同等切削參數進行精加工,發現工件仍舊會產生變形,變形后的Φ206 mm尺寸最大最小值差為0.06~0.08 mm,無法滿足尺寸為0~0.03 mm的公差要求。

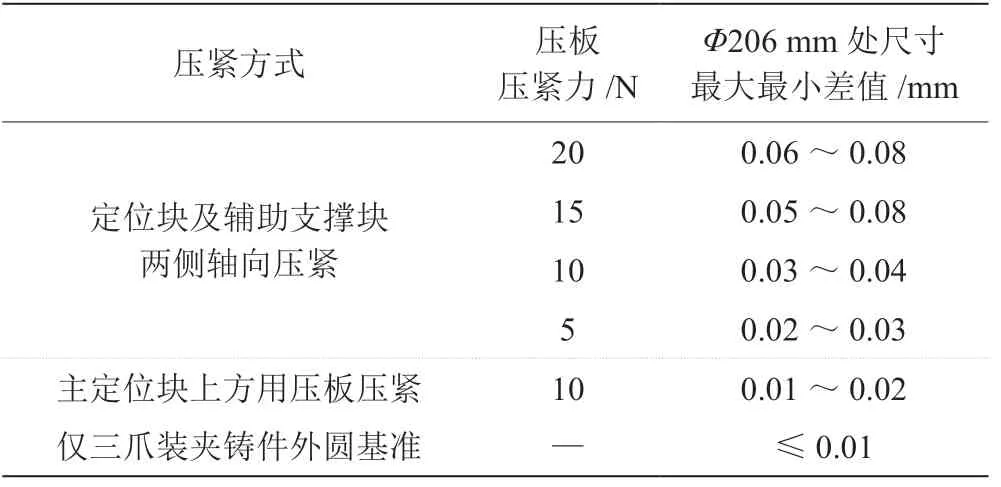

通過進一步分析壓板壓緊力及壓緊方式對工件變形的影響,對涂層后的毛坯件進行粗加工、去應力退火、半精加工及精加工,其中粗加工后單邊留余量0.5 mm。更改半精加工、精加工時壓板的壓緊力后,Φ206 mm處外圓依舊受工件變形影響而無法滿足尺寸精度要求。隨后,更改精加工時工件的壓緊方式,即更換定位塊及輔助支撐塊兩側壓板壓緊為僅主定位塊上方壓板壓緊,并松開抱緊止口端外圓的三爪,以釋放軸向壓緊力及徑向裝夾力,從而減少工件變形,但加工后Φ206 mm尺寸仍無法滿足尺寸精度要求。最終,松開全部壓板,重新抱緊止口端三爪,且法蘭下端使用輔助支撐輕扶加以固定,所加工后的Φ206 mm 尺寸可滿足精度要求。具體變形情況如表2所示。

由表2可知,隨著定位塊及輔助支撐塊兩側壓板的軸向壓緊力增加,工件的變形量先隨著增加而后基本不變,且不同數值的軸向壓緊力均會造成工件變形,導致難以保證Φ206 mm處的直徑公差為0.03 mm的高尺寸精度要求。但是,當僅用三爪夾緊止口端外圓進行精加工時,工件Φ206 mm處的外圓基本不變形,可滿足0~0.03 mm的公差范圍要求。

表2 不同壓緊方式對工件尺寸的影響情況

6 結論

本文通過分析燃氣渦輪發電機用高溫合金導向器的結構特點,選用合適的機加工設備、工裝、工藝及刀具進行加工,同時通過研究工件變形的影響因素,掌握了高溫合金薄壁件機加工的工藝要領。通過采用本文介紹的加工方法,已成功加工出一批合格品,總結經驗如下:

(1)刀具耐磨性越好,越有利于尺寸控制,但在加工剛性較差的薄壁處時,刀具耐磨性高易導致工件表面出現顫紋;

(2)高溫合金薄壁件精加工后的變形量會隨精加工過程中軸向壓緊力的增加而變大;

(3)精加工高溫合金薄壁件高精度外圓時,需放在最后加工,且徑向夾緊工件更有利于尺寸精度 控制。