川東北地區高含硫制酸工藝技術可行性研究

毛夢湲(中國石油西南油氣田分公司川東北氣礦,四川 達州 635000)

0 引言

川東北高含硫氣田位于四川盆地川東斷褶帶北部,屬于儲量十分豐富的高含硫整裝氣田,其原料氣硫化氫和二氧化碳含量高達10%和6%,硫化氫是硫資源的重要組成部分之一,主要存在于天然氣和石油中,但同時硫化氫屬于劇毒、易燃、易爆、不能直接排放于空氣中,根據我國現行環保法規要求,硫回收率至少要達到99.7%以上尾氣排放才能達到排放標準。因此,對高含硫天然氣中的硫化氫回收,既是資源利用需要,同時也是環保要求。

羅家寨、普光凈化廠均采用克勞斯硫磺回收工藝和斯科特尾氣處理工藝,羅家寨凈化廠硫磺回收裝置設計產能為1 200 t/d,尾氣SO2的排放濃度>400 mg/m3,不僅無法達到新排放標準,還會造成大氣污染;普光凈化廠經過工藝參數及細節優化后,SO2排放濃度降到100 mg/m3。雖然技術上能滿足排放需求,但工藝參數較難控制,運行不穩定也會導致排放濃度超標,且克勞斯及斯科特裝置投資較大,約占凈化廠整體裝置投資的三分之一。克勞斯工藝回收的硫磺主要用于制取硫酸。據統計,2018年我國硫磺產量637.8萬噸,其中94.6%的硫磺來源于硫磺回收;累計進口硫磺1 078.1萬噸,占總量的2/3,其中86.1%的硫磺用于制硫酸。但固體、液體硫磺存在運輸費用高,硫酸生產成本也較高。

1 硫化氫制酸工藝簡介

目前,對于高含硫天然氣,國內天然氣凈化廠通常使用克勞斯工藝脫硫,對于低含硫天然氣采用濕法氧化法脫硫,克勞斯工藝對含硫尾氣進一步的處理,而濕式氧化法脫硫效果較差,此外,如果硫化氫氣體中含有HCN/COS等雜質時會影響裝置的操作或降低最終硫磺回收率。

由于硫磺主要工業用途用來制酸,在硫酸生產過程中,作為中間產物的SO2和SO3也可以從硫酸制備中獲得,因此,依托高含硫天然氣凈化廠建設具有市場競爭力的硫酸生產基地是很有必要的。

對于擁有大量高含硫天然氣資源的川東北地區而言,生產硫酸主要依靠兩種辦法,第一種是將硫化氫制成單質硫,然后利用常規的制酸設備生產硫酸,這項技術應用已非常成熟,大部分設備已實現國產化;二是省略掉克勞斯工藝,以H2S為原料直接制酸。干法制酸和濕法制酸分別為硫化氫制酸工藝的常用方法,干法制酸主要是將硫化氫氣體進行燃燒形成SO2,通過洗滌、干燥、催化轉化、吸收。濕法制酸因H2S在分離時就已經形成洗滌過程,因此在實際操作過程中就不需要進行洗滌、干燥、凈化等環節,可以在水蒸氣存在的狀態下直接將SO2進行催化轉化生成SO3,從而形成酸。

1.1 干法制酸

H2S干法制酸工藝主要包括H2S的燃燒、爐氣的冷卻除水、SO2的氧化 、干燥和SO3吸收等幾個過程。酸性氣干法制酸技術是國內開發的具有中國特色的制酸技術。該方法SO2的轉化率和SO3的吸收率較高。但干法制酸技術有對原料酸性氣組分的適應性較差、能耗較高、工藝流程長、熱能利用率低。2004年中國石化荊門分公司與中石化南化設計院合作開發設計了一套50 kt/a的石油煉化硫化氫尾氣處理裝置,該裝置在2005年投運141天,生產硫酸120 kt,每星期對尾氣進行檢測平均二氧化硫622 mg/m3,達到了國家環保二級排放標準。

1.2 濕法制酸

濕法制酸工藝相對更簡單,對系統熱量可以進行回收利用,且大多數硫化氫氣源較為干凈,目前國際上濕法技術應用較為廣泛,最有代表性的技術為丹麥托普索公司的濕法硫酸(WSA)工藝[1]。

硫化氫酸性氣濕法制酸工藝最早是1931年由前蘇聯И.E.阿杜羅夫和Д.B.格爾涅提出來的。WSA濕法制酸工藝無需使爐氣干燥,而是保持過程氣溫度高于露點,在有水蒸氣存在下通過多級轉化器生成氣態硫酸,再在玻璃管冷凝器中凝結成液體硫酸,最終的二氧化硫轉化率可以達到99.9%以上。轉化器床層間設有換熱器,帶出反應生成的大量熱量,該熱能可回收至蒸汽系統生成高壓蒸汽,硫化氫酸性氣濕法制酸工藝得到了廣泛的應用。

濕法制酸的工藝主要包括:H2S的燃燒、NOx的去除、SO2的氧化、和氣態硫酸的冷凝4個階段。

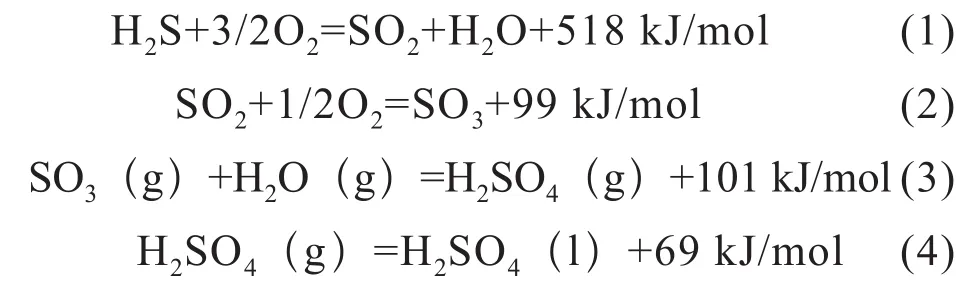

產酸主要發生下列反應:

2 WSA制酸工藝簡介

WSA濕法制酸工藝是丹麥托普索公司于上世紀70年代開發的, 托普索濕法硫酸工藝是一種不經過干燥階段直接將濕H2S氣體直接轉化為濃硫酸的技術。2000年以來,托普索在中國的WSA裝置業績已達68個,其中54個已投產運行。2018年2月,位于中國惠州的30萬噸年產能濕法制硫酸裝置試車成功,硫回收率超過99.9%,為目前中國規模最大的濕法制酸硫回收裝置[2]。

WSA制酸工藝主要由以下幾個單元構成。酸性氣焚燒和工藝氣體冷卻,酸性氣在焚燒, 使焚燒爐中溫度達到約260 ℃。在焚燒爐內生成的工藝氣體,經廢熱鍋爐被冷卻到約430 ℃,被直接送到SO2反應器中。在SO2反應器中,工藝氣體中所含的SO2在三層絕熱催化床層上轉化成SO3,總轉化率可達99.0%。工藝氣體進入WSA冷凝器后, 利用流經殼程內的空氣冷卻氣體,工藝尾氣在被冷卻到約100 ℃時,SO3水合生成硫酸,完成了工藝尾氣與硫酸的分離。WSA冷凝器底部流出的成品酸的溫度約為260 ℃,在與冷循環酸相混合后的溫度為60 ℃,然后進入酸冷器中,將硫酸冷卻到40 ℃。

3 WSA工藝流程特點

3.1 焚燒部分

酸性氣體需要進行完全燃燒才能夠實現技術目標,燃燒后的氣體溫度不能夠超過1 150 ℃。酸性氣、燃燒風的配比需保證酸性氣完全燃燒且氧的過剩量控制在一定水平。

3.2 反應部分

催化劑床層上發生的反應為可逆放熱反應,必須要及時進行降溫,才能夠有效將SO2轉化為SO3,因此SO2反應器中各階段的催化裂化裝置都需要設置取熱器。

3.3 酸冷凝部分

硫酸的冷凝采用直接冷凝法,SO3和工藝氣體中的水直接冷凝成硫酸,采用先進的酸霧控制手段,可控制在45 mg/L以下,優于目前國內傳統的硫磺回收裝置和制酸裝置。

3.4 酸霧控制單元

SO3與水會直接生成硫酸物,這些氣相硫酸再進入硫酸冷凝器中會發生較小的硫酸液體,容易被脫硫后的尾氣帶進WSA冷凝器,使硫酸液滴進入到煙囪時,大量的硫酸霧排入到大氣中造成尾氣排放超標現象,為了能夠有效防止這種現象的發生,在進入WSA冷凝器之前將含硅晶核的氣體噴入施工程序中,并使硫酸霧與其進行充分混合,硅晶核能夠使酸霧有效發生沉淀,盡可能地將硫元素進行徹底分離,從而使尾氣的排放達到相關標準[3]。

3.5 WSA工藝技術特點

(1)硫回收率可達99%以上,二氧化硫排放滿足國家最新排放要求甚至更低,無需尾氣處理裝置;(2)該工藝簡單,不需要添加其他化工藥品和添加劑;(3)無廢水、廢渣等二次污染物排放,對環境無污染;(4)正常運行不消耗燃料,作為副產品的大量熱能可以用于除供生產使用外,還可用做其他用途;(5)無須進行干燥,可以直接生成濃硫酸,產品價值高,可直接銷售;(6)適用范圍較廣,對酸性氣體組成沒有限制,硫化氫濃度適應范圍大,原料氣中可含有高濃度的二氧化碳或烴類有機物等雜質。

3.6 工藝流程的選擇

以A高含硫氣田日產硫磺1 200 t計算,若采用WSA濕法制酸,日產硫酸約3 600 t,每列裝置為1 200 t/a。以每年運行300天計算,宜建設三套40 ×104t/a 的WSA濕法制酸 (98 %)。根據丹麥托普索對其他WSA項目報價推算建設一套40 ×104t/a價格為2.2億元。按目前硫酸價格260元/噸,日產1 200 t,每年運行330天計算,年產值達1.02億,按折舊年限10年、稅金17%計算,年利潤達6 300萬元。同類對比克勞斯制硫磺裝置建設價格為5億,硫磺價格800元/噸計算,年利潤為3 700萬元。經過對比發現,采用WSA濕法制酸的經濟性將更佳。

3.7 WSA工藝技術特點

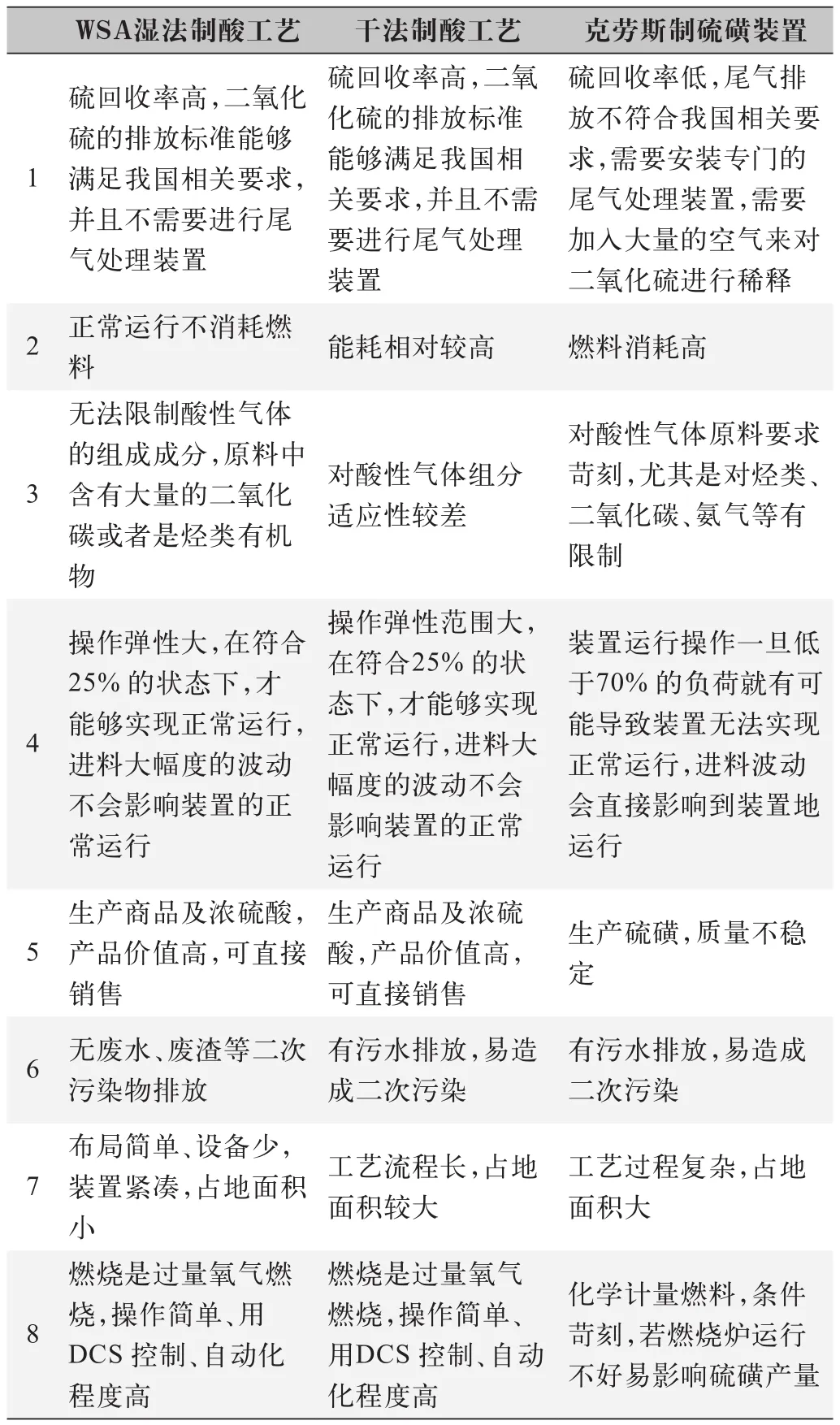

根據對濕法制酸、干法制酸以及克勞斯制硫磺的對比及A高含硫氣田現狀,建議采用WSA濕法制酸工藝,對比情況如表1所示。

表1 WSA工藝技術特點

4 結語

截止到2020年,托普索 WSA 工藝裝置已在中國建設超過68套 ,積累了較為豐富的經驗,2018年2月,位于中國惠州的30萬噸年產能濕法制硫酸裝置試車成功,硫回收率超過99.9%,為目前中國規模最大的濕法制酸硫回收裝置。因而,以該技術建設大型硫酸處理裝置在技術上是可行的。

通過對WSA經濟效益分析,可大量節省克勞斯+SCOT裝置部分的建設投資,H2S制酸產生的熱能也可以回收至蒸汽管網,從而實現雙贏,WSA濕法制酸在經濟上是可行的。

采用WSA濕法制酸技術,可以消除硫磺回收這一過程中的尾氣SO2的排放,以A高含硫氣田為例,在滿負荷運行下,硫磺產量為1 200 t/d,以設計硫磺回收率99.8%計算,可減排SO27.2 t/d,大大減少了SO2對大氣的污染。

達州地區地處秦巴要塞,為川渝雙城經濟全覆蓋城市,區位優勢明顯,境內高含硫天然氣資源豐富,有著中國氣都的美譽。其境內有多家大型化工企業,包括玖源化工、甕福集團等都在達州有較大規模生產基地。同時達州處于國家八橫八縱交通樞紐,交流物流便利,我們可以利用天然氣生產基地優勢招商引資,建設以天然氣生產為龍頭,硫酸生產為依托的復合型化工園區也具備現實的可行性。

針對日益嚴格的尾氣排放標準,本文介紹了現存天然氣凈化裝置的工藝優化,在此基礎上提出了用酸氣中硫化氫直接制硫酸工藝,分析了濕法制酸在環保、經濟方面的優勢,表明該技術在天然氣凈化行業有著廣闊的前景。對富含硫資源的高含硫氣田來說,濕法制酸裝置的尾氣SO2排放量遠低于新排放標準,不僅能滿足環保要求,還能充分利用硫資源、回收熱能用于其他應用,成為變廢為寶的綠色能源化工,增大經濟效益和環保效益。