丙烷脫氫(PDH)制丙烯工藝裝置危險性分析及對策

葛長喜(江蘇省元之臻工程咨詢有限公司,江蘇 南京 210000)

0 引言

目前,丙烯主要來源為石油的催化裂化和柴油、石腦油的裂解工藝路線。裂解法受到丙烯-乙烯聯產比例的限制,催化裂化法則受到輕質烴進一步制取高辛烷值汽油的制約;還有利用煤制甲醇再制丙烯受制于節能降耗的影響。伴隨石油資源的日漸匱乏和碳排放壓力漸增,PDH制丙烯工藝日益成為有效增產丙烯的主要方法,且該方法能有效利用液化石油氣(LPG) 資源,使之轉變為附加值更高的烯烴。

1 丙烷脫氫制氫工藝技術簡介

全球目前有超過40套的PDH裝置正在運行,截止2020年國內正在建設和已投產運行的PDH裝置超過20套。已工業化的PDH制丙烯工藝技術主要有 UOP公司的 Oleflex工藝、ABB Lummus公司的Catofin工藝、Krupp Uhde公司的Star工藝和Linde-BASF-Statoil共同開發的PDH工藝等。

Catofin脫氫技術的工藝主要特點,是通過5臺并聯布置的固定床反應器周期切換進行連續脫氫反應和催化劑再生。反應器中空氣向下、烴類向上逆流流動,烴蒸汽在650~750 ℃、0.05 MPa條件下通過鉻催化劑進行反應,將丙烷轉化成丙烯。丙烷單程轉化率不小于45%,丙烯選擇性超過87%,丙烯收率約為85%。近幾年對采用發熱材料(HGM)、催化劑、高溫管道系統等又進行了一些技術改進。

鑒于脫氫工藝過程涉及輕烴(丙烷、丙烯)、氫氣等易燃易爆物料,火災、爆炸危險性很大。因此,需要對PDH制丙烯工藝裝置火災爆炸事故風險進行分析,并探討切實可行的降低風險、預防潛在事故發生的對策措施[1]。

2 丙烷脫氫制氫裝置主要危險性分析

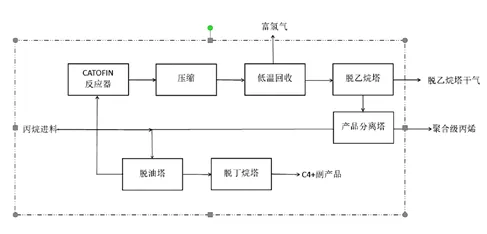

現以采用Catofin脫氫技術的某企業一套 60 萬噸/年PDH裝置為例進行分析。該裝置包括反應單元、壓縮單元、低溫回收單元及精制單元,Catofin丙烷脫氫工藝流程示意圖如圖1所示。主要工藝流程為: 原料丙烷進入脫油塔脫除C4+后,進入加熱爐加熱至反應要求溫度后進入反應器(650~750 ℃)與催化劑接觸反應;反應產物經冷卻后進入壓縮單元,經壓縮、冷卻后氣相進入低溫回收單元(脫除的富氫氣送至PSA裝置生產氫氣),回收產物和液相進入精制單元的脫乙烷塔、分離塔,脫除乙烷、乙烯等輕組分和丙烷(丙烷進入脫油塔循環),得到產品丙烯。PSA尾氣(其中一部分用于反應器催化劑還原)與脫乙烷塔尾氣混合后作為PDH裝置加熱爐燃料氣;副產品C4+組分部分也作為燃料氣使用、部分外售。

圖1 Catofin丙烷脫氫工藝流程示意圖

2.1 主要物料的危險性

(1)脫氫反應在高溫、帶壓和臨氫狀態下進行,其涉及的主要原料丙烷(自燃點450 ℃、沸點-42.1 ℃、爆炸極限2.1~9.5 V/V%)和產品丙烯(自燃點460 ℃、沸點 -48 ℃、爆炸極限 2.4~10.3 V/V%)、氫氣(自燃點500~571 ℃、沸點-252.8 ℃、爆炸極限4.1~75 V/V%)等均具有易燃易爆的特性。氫氣爆炸范圍寬,最小點火能量低(0.02 mJ),高速噴出的含氫可燃氣體與設備、管道產生的靜電足以引爆氫氣與空氣形成的爆炸性混合氣體。丙烷、丙烯氣體比空氣重,會沿地面擴散并易積聚于低洼處,遇火源會著火回燃、爆炸。丙烯在一定條件下,能發生自聚,聚合物會堵塞設備、管道并致脹裂、泄漏,易引發著火和爆炸。裝置的火災危險性分類為甲類,丙烷在高溫條件下進行反應,反應器內部最大操作溫度均超過主要物料的自燃溫度,一旦丙烷、丙烯、氫氣等漏出會立即引起火災爆炸事故。近20年來國內外發生數十起烯烴、氫氣等裝置因物料泄漏發生爆炸分別致多人傷亡事故。(2)如果注硫劑TBPS454 (叔丁基四硫醚)加料量或原料丙烷中硫含量超標,反應過程將會產生硫化氫等硫化物,硫化氫會在脫乙烷塔、分離塔頂部等部位富集。硫化物還會在設備、管道中形成遇到空氣易自燃的硫化亞鐵,成為潛在的點火源。(3)開車防凍液甲醇、加熱爐燃料氣(天然氣、裝置尾氣、C4+等)、制冷劑乙烯、脫硝劑液氨等均為易燃易爆物料。(4)氨、硫化氫、鉻系催化劑、伴生的一氧化碳等均為高毒物,氨、硫化氫、一氧化碳泄漏后會造成人員中毒傷亡。

羅四強突然伸出手機,說:“阿里,你聽這個。”他說著,按了一個鍵。哀樂立即響了起來。雖然夾著雜音,卻也低沉婉轉地回蕩在房間里。

2.2 工藝過程主要危險性分析

工藝的一個主要特征是脫氫反應過程需要吸收的熱量是通過調整空氣和烴類入口溫度以及通過氧化燃燒脫氫反應過程中催化劑上沉積下來的少量焦炭來獲得的,反應器在周期切換過程中構成了反應-再生系統循環。通過順控器來控制液壓閥組以控制周期性(反應)操作。

(1)反應單元

脫氫過程是吸熱反應,催化劑再生過程是強放熱反應,因此溫度是影響脫氫反應的最重要的工藝參數[2]。低溫丙烷經汽化過熱再進行氣相催化反應,反應速度受催化劑、溫度、壓力等的影響;如果丙烷進料和再生空氣進料速度過快均會造成固定床反應器超溫,溫升過高會引起反應速度失控,從而導致系統壓力升高,若冷卻能力不足或冷卻系統發生故障、安全泄放系統不能有效釋放壓力,則易引發裝置超壓爆炸。如果再生空氣溫度不夠高,不能及時燒掉催化劑上的焦炭,催化劑的活性得不到有效恢復,會延長反應時間,導致反應器內丙烷、丙烯等氣體積聚,增加反應器的風險,甚至引發焦炭的二次反應(自聚)或自燃,大量放熱,引起反應器爆炸。上世紀80年代以前,因自控水平落后,多國出現了烯烴爆聚引發的事故。

如果進入加熱爐的再生空氣流量低或因控制系統故障而造成進入加熱爐中的燃料過多,使進入反應器的再生空氣進料溫度過高,則會導致反應器超溫,釀成事故。

抽真空、蒸汽吹掃過程不徹底,使再生空氣和可燃氣體或還原氣混合;或控制閥門故障導致空氣出入口閥門打開,導致丙烷進料中混入空氣;或再生過程混入了碳氫化合物等均會導致反應器爆燃。

反應器內催化劑裝填不均勻、發熱材料(HGM)在催化劑床層裝填位置不當等均會造成催化劑床層溫度分布不均,在反應器內可能會引起偏流、憋壓和局部過熱等。

高溫狀態下反應器突然進料速度降低過快或進料中斷,系統溫升可能會激增過高;如果停止進料后,加熱爐未逐步減火,會造成反應器管道結焦和燒壞。

(2)壓縮單元

壓縮過程涉及的物料中含有丙烯等具有在一定條件下發生聚合的特性,同時放出熱量從而引起容器破裂和爆炸的危險;若壓縮過程溫度、壓力控制不當,設備、管道內會生成焦炭,清焦不及時,會堵塞管道,導致脹裂、氣體外泄,引起爆炸。

(3)低溫回收單元

低溫回收輕組分過程,使用乙烯冷劑、丙烯冷劑,涉及甲類易燃、易爆化學品;低溫回收過程溫度較低,如果系統制冷、保冷失效,回收設備意外吸熱,導致系統壓力驟升,輕則導致系統損壞,重則引起系統超壓爆炸事故。

(4)精制單元

脫乙烷塔、分離塔、脫重塔等設備中的殘留物,通常都是高沸點、高黏度及高溫下容易分解或發生自聚(如:異丁烯、正戊烯等)的成分復雜的混合物,時間越長停留的殘留物質的濃度也就越多,不及時處理,易在高溫下發生熱分解、自聚或積熱的自燃,甚至有造成裝置爆炸的危險。

另外,系統檢維修、開停車期間存在因氮氣置換不徹底,造成硫化亞鐵自燃,有發生火災事故的危險。

2.3 主要設備危險性分析

脫氫反應器為PDH裝置中的關鍵設備。該反應器內部操作溫度約為650~750 ℃,且反應器內表面交替地暴露于高溫的烴類和空氣中,如果內襯耐火磚質量不佳或維護、更換不及時會造成反應器外殼超溫、反應器性能下降,甚至泄漏,導致惡性火災、爆炸事故的發生[3]。

如果入口分布器發生故障或堵塞,使烴類或空氣不能均勻分布在催化劑床層,會導致反應器內氣體偏流、反應不均勻、局部劇烈等,甚至引發反應器爆炸事故。

如果順控器或液壓閥、時序控制系統發生故障不能實現5臺固定床反應器周期性連續切換操作,可能導致反應器中空氣和烴類氣體混合,并形成爆炸性氣體,極易發生反應器爆炸事故。

加熱爐燃料氣來自天然氣及反應系統,因為系統波動將導致燃料氣壓力不穩定,如果波動幅度過大或燃料氣供應臨時中斷,會導致燃料氣壓力下降過低,易造成爐膛回火甚至燒壞火嘴;爐管管壁燒穿,管內易燃易爆物料漏入爐膛會發生火災、爆炸事故。20世紀80年代國內某煉油裝置曾發生丙烷泄漏遇加熱爐明火而發生爆炸事故。

2.4 儲運系統主要危險性分析

丙烷、丙烯儲存、運輸系統具有較大的危險性。由于沸點低,常溫下極易氣化而體積膨脹,如果未采取全冷凍或全壓力式儲存,或儲罐未留有足夠的空間,有引發儲運系統火災、爆炸的危險。

丙烯等能夠發生自聚,特別是受熱、接觸強氧化劑、強酸等物質后容易引發自聚反應,反應產生的熱量會使儲運系統溫度、壓力升高,同時聚合物會堵塞閥門、管道,甚至引發儲運系統超壓爆炸。

如果儲運系統與反應系統未采取有效的隔離,未安裝止逆閥,物料會發生倒流,易引發爆炸事故。

3 安全對策措施

3.1 工藝及自控安全措施

(1)工藝單元全流程應裝備安全可靠的自動化控制系統(DCS)、安全儀表系統(SIS)、緊急停車系統(ESD)、緊急冷卻系統和安全泄放系統(EDP)、可燃氣體/有毒氣體檢測系統(GDS)等;同時將反應器進料壓力、流量和溫度、熱媒等采取在線監控和可靠聯鎖,當脫氫反應器溫度超標時自動停止進料并緊急停車。(2)5臺反應器液壓閥的所有閥門閥位和反應器壓力進行聯鎖,并確保自動時序控制器的可靠運行,以有效阻止空氣和烴物流的混合。(3)進行嚴格的工藝控制(特別是反應溫度和溫升),抑制副反應,防止反應器內丙烯等在高溫下發生異常聚合反應。(4)合理設置安全泄放系統,存在超溫、超壓的工藝設備(容器),設置安全閥和爆破片等安全泄壓設施,泄放能力要經過核算。(5)保持緊急冷卻系統的有效性,確保足夠降溫循環用水。如果降溫用水因故中斷,應立即采取降溫減量措施,防止造成物料突沸;防止冷卻水量突然加大,造成急冷損壞設備;并備有單獨的供水系統,系統壓力上升較高時,啟動放空火炬,以維持反應系統壓力平衡。(6)固定床反應器催化劑層、發熱材料(HGM)的裝填按規定的段層數量和高度及位置要求進行發熱材料(HGM)裝填。(7)加熱爐作為裝置的關鍵設備,需要對燃料壓力、加熱物料流量及壓力、出口溫度、壓縮機流量及出口壓力、引風機電流等主要參數采取實時監控和可靠連鎖。(8)對重要的安全聯鎖保護、緊急停車系統及關鍵設備聯鎖保護設置SIS系統;各裝置SIS系統獨立設置控制器,其安全完整性符合SIL等級要求,并確保關鍵參數探測點位有足夠的冗余度。(9)大型機組(如壓縮機)設置相關的軸溫、軸振動、油壓、油溫、調速控制、防喘振等系統控制及安全聯鎖保護。(10)工藝單元設置在線氧氣含量檢測系統,確保裝置內氧氣含量合格。(11)嚴格遵守“先降溫后降量”、“先提量后提溫”的工藝操作原則,按升溫曲線進行升溫控制、進料操作。(12)丙烷罐、丙烯罐、C4+罐等采用DCS、SIS系統,對溫度、壓力、液位等主要參數進行自動檢測、報警、監控系統,并設置液位、壓力等超高限報警和自動聯鎖切斷進料、超低限報警及自動停泵和聯鎖緊急切斷、泄放及安全處理設施;按相應重大危險源等級要求設置監控、管理[4]。

3.2 設備設施安全措施

(1)合理布局設置反應器設備、入口分布器、液壓閥等,以保證原料氣、熱再生空氣均勻分布在催化劑床層。(2)對反應器進行在線溫度檢測,以便及時發現或避免耐火襯里被損壞。(3)反應器前設置單向閥,防止物料反流;整個系統均應防止物料返流。(4)反應器安全閥前設置爆破片或在其出入口管道上采取吹掃、加熱或保溫等措施。(5)保持分離塔底油漿正常循環。(6)保持加熱爐內的負壓,燃料氣進入加熱爐燃燒器前設置止回閥,以防止回火;爐膛內的長明燈保持不熄,并設置自動控制安全點火裝置;應設置火焰監測器,對燃燒器內火焰進行實時監控;燃料氣嚴禁帶水,燃燒器前應設置分液罐,并定期清洗噴嘴;保持燃料氣穩定供應。(7)離心式可燃氣體壓縮機在其出口管道上安裝止回閥,吸入管道有防止產生負壓的措施。(8)丙烷罐、丙烯罐采用雙防罐或全防罐,全壓力式采取防止液化烴泄漏的自動注水措施,設置注水設施;采用有防凍措施的二次脫水系統,儲罐根部設緊急切斷閥;液化烴儲罐的安全閥出口管接至火炬系統;儲存系數≤0.9。

(9)合理選擇設備材質,提高裝置可靠性,保持裝置密閉。高溫臨氫狀態的鋼制設備材料選用鉻鉬鋼(15CrMoR),處于濕H2S應力腐蝕環境下的壓力容器材料優先采用Q245R材料,操作溫度小于-20 ℃的設備材料選用低溫用鋼。(10)控制好注硫劑的加入量和原料的含硫量,監控液氨的使用及硫化氫、一氧化碳的取樣,加強個體防護、監護。(11)反應器、加熱爐等關鍵設備設置兩路電源,并保持自動投合裝置的靈敏好用。(12)系統開停車、檢維修期間需先進行氮氣徹底置換,并檢測合格。

4 結語

PDH制丙烯裝置工藝流程復雜、臨氫、操作條件苛刻,涉及易燃易爆、有毒有害等危險因素,是危險性很高的石油化工生產裝置。其中反應器、加熱爐、產品氣壓縮機等屬于關鍵設備。通過對PDH制丙烯生產工藝、裝置的主要危險性進行分析,并針對性地提出了安全技術措施,以期降低裝置的火災、爆炸風險,提高裝置的本質安全。