LNG儲罐用節鎳低溫鋼焊接接頭組織與低溫性能

郭 偉,蔡 艷,2,華學明,2

1.上海交通大學上海市激光制造與材料改性重點實驗室,上海 200240

2.高新船舶與深海開發裝備協同創新中心,上海 200240

0 前言

9% Ni鋼在-163℃環境中具有優良的力學性能,成為LNG儲罐的主要鋼材[1-2]。然而,鎳元素價格較高,9% Ni鋼的高成本成為困擾LNG產業的痛點之一,且鎳含量高大大增加了鋼的冶煉及軋制難度[3]。目前,開發可替代9% Ni鋼的節鎳型低溫鋼已成為LNG儲罐用鋼的重要發展方向[4]。鎳元素對鋼材低溫性能具有重要影響,是低溫鋼中最重要的合金元素。減少鎳元素的含量,鋼材的低溫韌性會顯著下降[5],為此需要添加其他合金元素,例如鉻、錳、銅等。目前,將鎳元素含量降低至7%左右,并適量添加鉻、鉬等合金元素,用7% Ni鋼代替9% Ni鋼建造LNG儲罐,是較為成熟且具有良好應用前景的方法。日本已開發了LNG儲罐用7% Ni鋼及其焊材[6],相關牌號已經納入JIS(日本工業標準)和ASME(美國機械工程師協會)標準,并將其用于建造大型LNG儲罐[7]。我國屬于“貧鎳”國家,在“十三五”期間已對LNG儲罐用節鎳鋼進行了較為系統的研究,目前,鞍鋼集團等企業已成功研發出節鎳型7% Ni鋼,各項性能均達到或超過9% Ni鋼的水平,并實現了工業化生產[8]。隨著7% Ni鋼的發展,其焊接性和接頭低溫性能成為廣受關注的問題,特別是熱影響區的組織和低溫韌性,對于LNG儲罐安全服役具有重要影響,但是目前相關文獻較少。為此,本文針對LNG儲罐用7% Ni鋼的SMAW多層多道焊接接頭進行了微觀組織觀察和低溫性能測試,分析了焊接熱循環過程對熱影響區組織的影響,并對比9% Ni鋼焊接接頭,討論了7% Ni鋼焊接接頭的低溫力學性能及其在LNG儲罐建造領域的適用性。

1 材料及測試條件

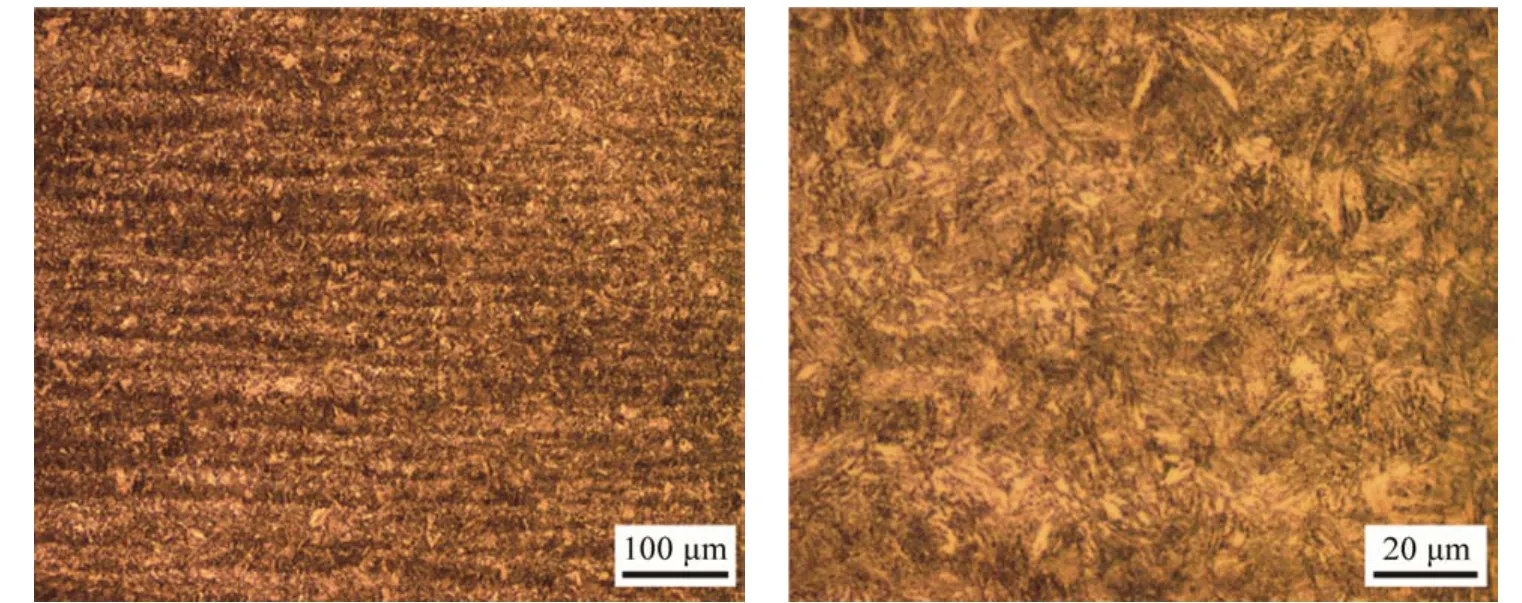

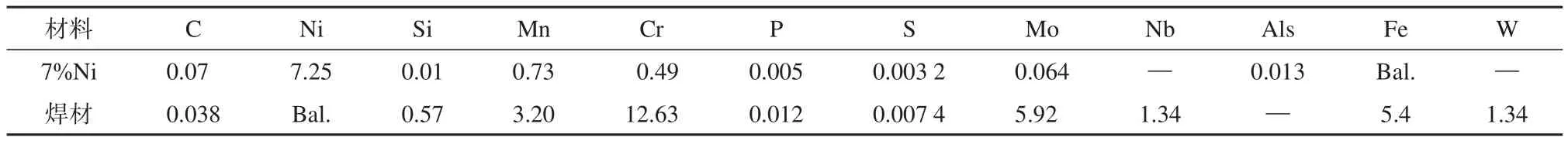

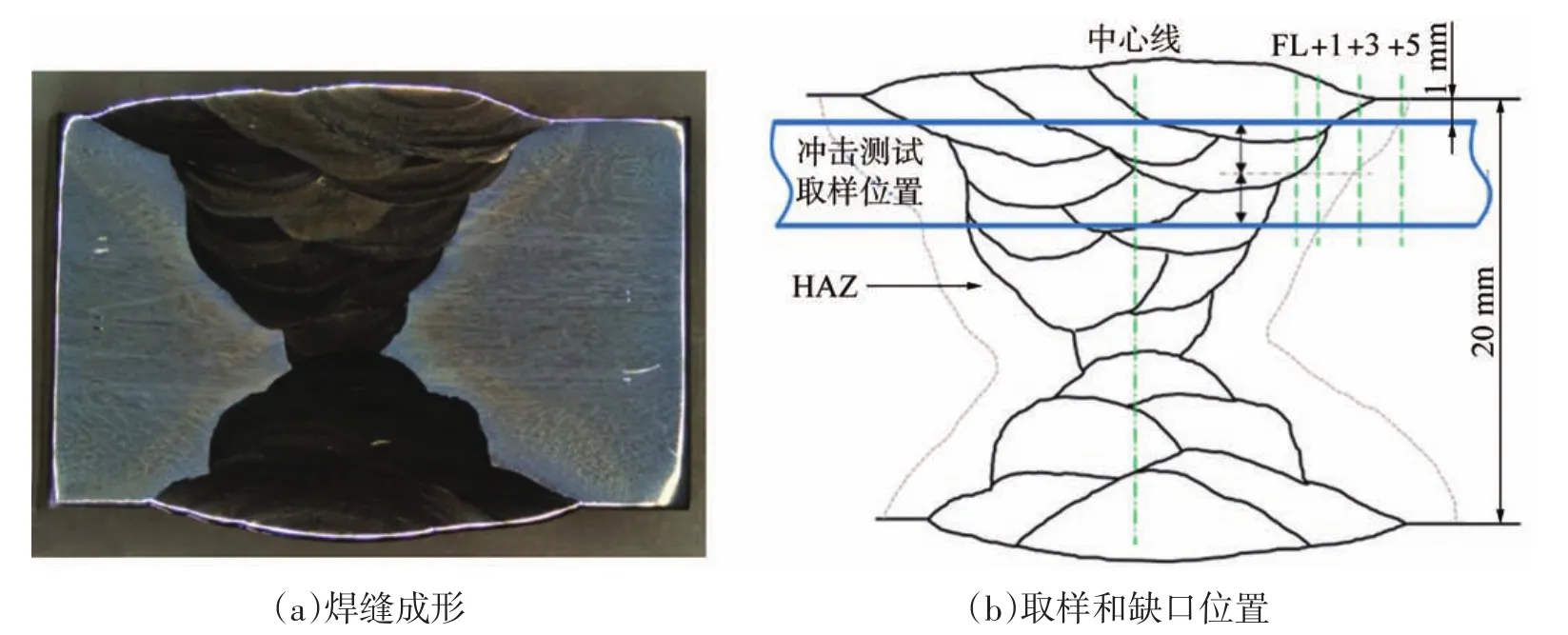

采用焊條電弧焊(SMAW)方法進行7% Ni鋼焊接,母材和焊材化學成分如表1所示,母材的鎳元素含量為7.25%,適當提高了鉻、鉬等元素的含量,焊材為鎳基合金。母材厚度為20 mm,焊條直徑3.2 mm。母材組織為回火馬氏體(見圖1),其低溫(-196℃)拉伸屈服強度為834 MPa,抗拉強度為1 034 MPa,伸長率為29.3%。母材低溫(-196℃)下Charpy沖擊功為63 J(5 mm×10 mm×55 mm)。焊接試板尺寸為500 mm×400 mm×20 mm,采用X坡口和雙面焊方式,正面有11道焊縫,工件背面清根后有6道焊縫,每道焊接電流130~150 A,焊接速度15~20 cm/min,熱輸入為9~13 kJ/cm,無焊前預熱,無焊后熱處理,保持層間溫度不高于100℃。接頭宏觀形貌和焊道分布如圖2所示。

圖1 母材金相組織Fig.1 Metallographic structure of base metal

表1 母材及焊材成分(質量分數,%)Table 1 Composition of base metal and welding material(wt.%)

焊接完成后,采用線切割加工金相試樣,焊縫橫截面經砂紙打磨后拋光,并用2%硝酸酒精溶液腐蝕30 s,使用Zeiss金相顯微鏡觀察焊縫成形和組織特征。焊縫成形如圖2a所示。根據GB2651-2008《焊接接頭拉伸試驗方法》進行焊接接頭的拉伸試驗,試樣尺寸為103 mm×25 mm×2.5 mm。采用MTS CMT5105萬能試驗機進行低溫拉伸測試,試樣置于低溫環境箱中,采用液氮作為冷卻介質,熱電偶連接在試樣中部進行溫度測量,到達-196℃并穩定后開始測試。按照國標GB/T229-2007進行Charpy沖擊測試,測試溫度為-196℃,試樣尺寸為5 mm×10 mm×55 mm,取樣和缺口位置如圖2b所示,V型缺口深度為2 mm,角度為45°。

圖2 焊縫成形和沖擊測試取樣位置Fig.2 Sampling locations for weld formation and impact testing

2 接頭硬度和微觀組織

焊接接頭的維氏硬度如圖3所示,分別在上、中和下三個位置進行硬度測試。母材的平均硬度值為260±13 HV,接頭的上、中、下位置的整體硬度分布趨勢接近,熱影響區的硬度值最高,焊縫金屬的硬度值最低。相對來說,接頭厚度方向中部的熱影響區硬度值較低,而中部的焊縫金屬硬度值則高于上部和下部,這與焊接熱循環過程以及母材對焊縫金屬的稀釋程度有關。

圖3 接頭維氏硬度Fig.3 Vickers hardness of joint

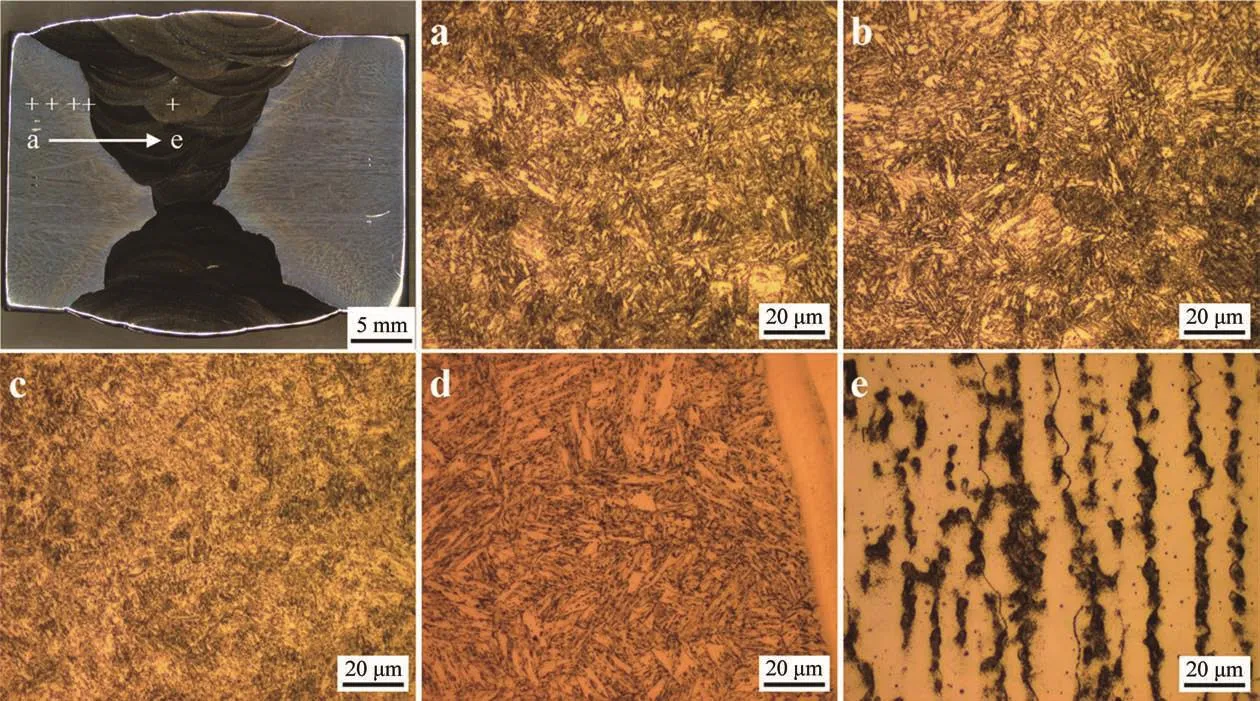

對于低溫鎳鋼來說,一次熱循環的粗晶區通常形成粗大的板條馬氏體,是接頭韌性的薄弱區;二次熱循環的臨界粗晶區的韌性也較低,這是由于一次熱循環過程形成的粗大晶粒的遺傳作用。由于不同區域熱循環過程不同,焊接熱影響區在接頭高度方向上存在明顯的組織差異。為此,對7%鋼多層多道焊接頭不同高度的熱影響區進行了組織分析。接頭上部熱影響區和焊縫金屬的微觀組織如圖4所示,在多層多道焊接熱循環的作用下,熱影響區形成不均勻的顯微組織。其中圖4a為距離熔合線較遠的亞臨界區,組織為回火馬氏體,與母材相似;圖4b為臨界區,組織相對母材長大不明顯;圖4c為細晶區,組織明顯細化;圖4d為粗晶區,熱循環峰值溫度高,高溫下停留時間長,原奧氏體顯著長大,冷卻后生成明顯的粗大板條形貌,為典型的板條馬氏體;圖4e為焊縫金屬,為奧氏體樹枝晶,枝晶間隙分布有大量第二相顆粒。

圖4 接頭上部顯微組織Fig.4 Microstructure of upper part of joint

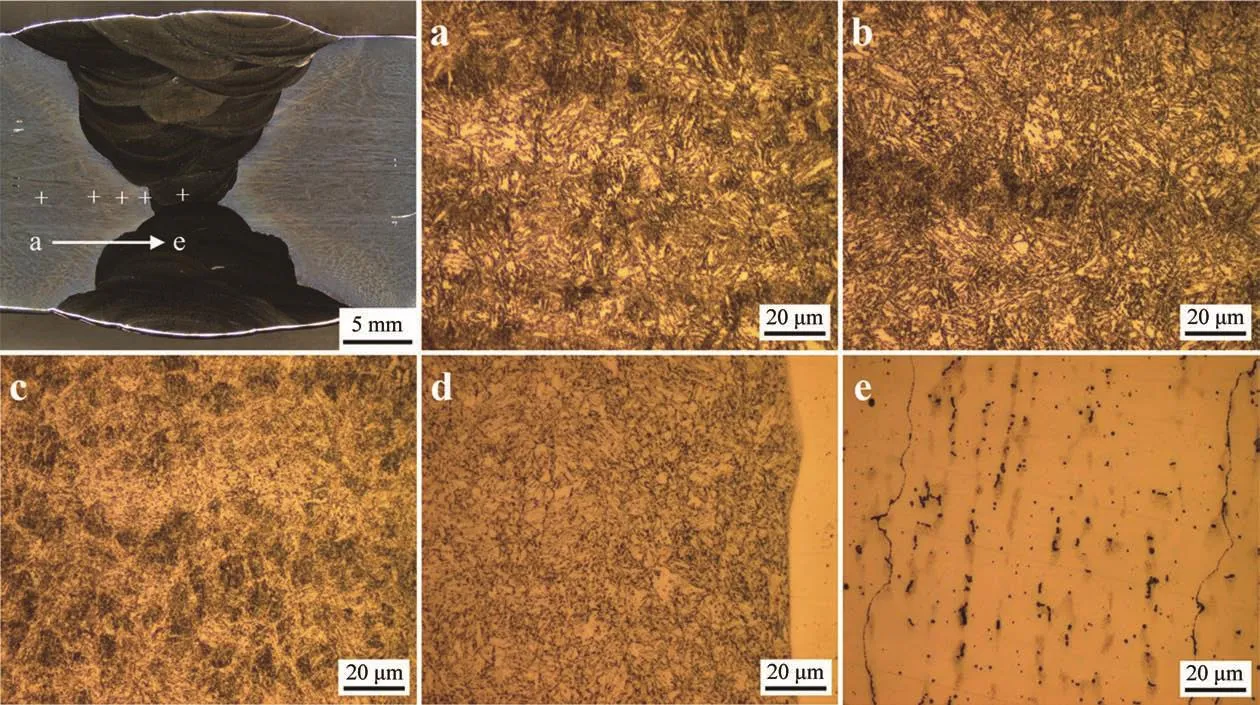

接頭中部熱影響區和焊縫金屬的微觀組織如圖5所示,經歷多次焊接熱循環后,熱影響區組織相對一次熱循環發生顯著變化。可以看出,圖5a~5c的組織與接頭上部對應位置十分相似,但圖5d與接頭上部的粗晶區存在差別,接頭中部粗晶區為細小的回火馬氏體。這是因為多層多道焊過程中,當二次熱循環溫度超過Ac3后,發生再結晶,由于高溫停留時間相對較短,會顯著降低原奧氏體尺寸,獲得細小的組織[9]。圖5e的焊縫金屬仍為奧氏體樹枝晶,但析出相數量和尺寸均顯著降低,原因可能是該區域存在坡口鈍邊,母材對焊縫金屬的稀釋程度較高,母材的純凈度較高,合金元素含量較少。

圖5 接頭中部顯微組織Fig.5 Microstructure in the middle of joint

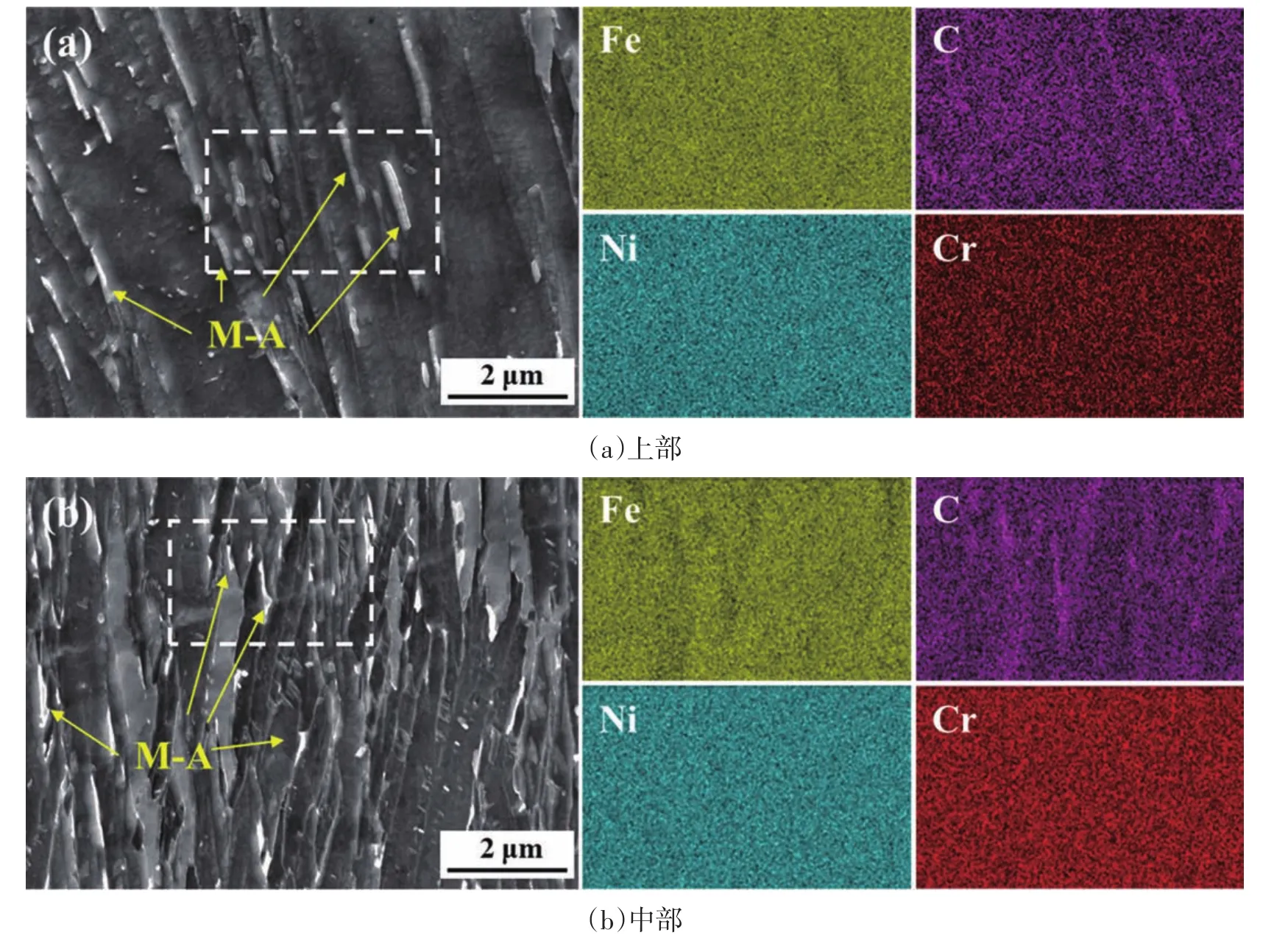

對于低溫鎳鋼來說,粗晶區馬氏體板條和M-A組元是影響低溫韌性的重要因素[10]。采用掃描電鏡觀察接頭不同位置的粗晶區組織,在虛線框內用能譜儀分析元素分布,如圖6所示。接頭上部粗晶區的馬氏體板條寬度約為2 μm,粗大的板條馬氏體對韌性存在不利影響;中部粗晶區的馬氏體板條寬度則只有0.4 μm,由于經歷多次熱循環,發生了再結晶,組織細小。此外,M-A組元也是熱影響區韌性惡化的原因。M-A組元的碳等合金元素含量高,脆硬性大,容易造成應力集中,成為裂紋源。7% Ni鋼的焊接熱影響區也不可避免地存在M-A組元,圖中板條邊界的亮色組織中存在明顯的碳元素富集,即M-A組元,M-A組元在上部粗晶區中多為尺寸較大的長條狀,在中部粗晶區中則呈現細小彌散狀。

圖6 接頭粗晶區SEM圖和能譜分析Fig.6 SEM and energy spectrum analysis of coarse grain region of joint

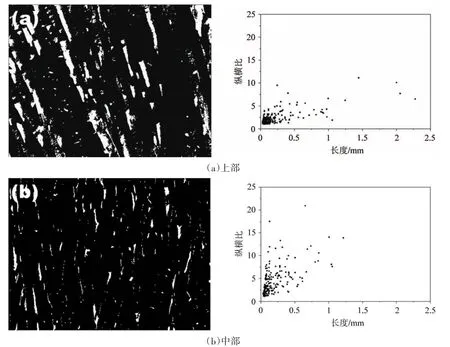

M-A組元的含量對韌性有重要影響,其含量越高,越不利于粗晶區的韌性。此外,M-A組元尺寸越大,越容易造成應力集中而開裂。采用Image-Pro Plus軟件分析M-A組元的含量和形態,對長度超過0.03 μm的M-A組元顆粒進行統計,結果如圖7所示,接頭上部粗晶區中M-A組元面積比為8.3%,中部粗晶區減小為2.9%,分別檢測到277個和186個M-A組元顆粒。此外,從顆粒長寬比來看,接頭中部粗晶區內的M-A組元較短小,說明焊接過程的多次熱循環降低了M-A組元的含量和尺寸。經過多次熱循環后,粗晶區M-A組元的含量降低,尺寸細化,有利于粗晶區韌性的提高。

圖7 粗晶區M-A組元形態分析Fig.7 Morphological analysis of M-Acomponents in coarse grain region

3 低溫力學性能

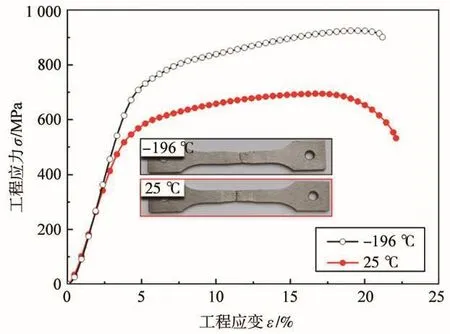

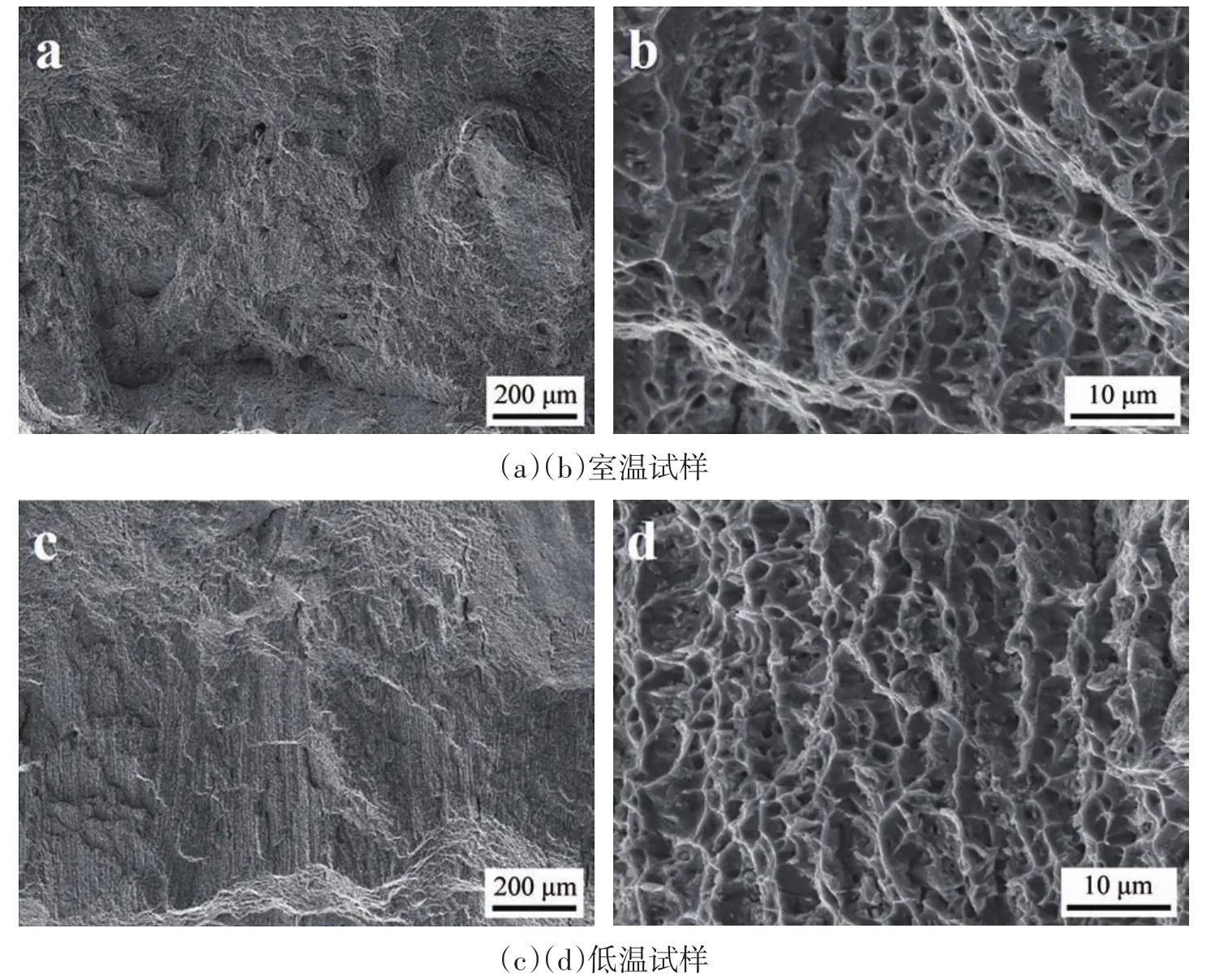

接頭在室溫和-196℃環境中的拉伸應力-應變曲線如圖8所示,拉伸試樣均斷在焊縫金屬處。相對室溫試樣來說,低溫試樣的抗拉強度和屈服強度都顯著增加,抗拉強度從691 MPa提高到859 MPa,屈服強度從468 MPa上升到552 MPa,但是延伸率的變化并不明顯。拉伸試樣斷口形貌如圖9所示,室溫拉伸斷口和低溫斷口的特征相似,均存在大量細小韌窩,屬于典型的韌性斷裂模式。采用鎳基合金作為填充材料,當焊接熱輸入較低時,母材對焊縫的稀釋程度較低。即使是稀釋度最高的焊縫中部,7% Ni鋼中增加的Cr、Mo等元素也未對焊縫金屬組織和性能產生明顯影響,焊縫金屬具有較好的強度和低溫韌性。

圖8 室溫和--196℃下的接頭工程應力-應變曲線Fig.8 Engineering stress-strain curves of joints at room temperature and--196℃

圖9 接頭拉伸試樣斷口Fig.9 Fracture of joint tensile specimen

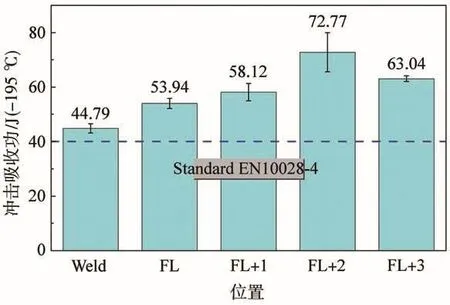

在接頭焊縫中心、熔合線(FL)、FL+1 mm、FL+3 mm和FL+5 mm處開缺口,進行低溫(-196℃)沖擊測試,結果如圖10所示,所有位置的低溫沖擊功均達到EN10028-4標準的要求。焊縫金屬為鎳基合金,沖擊功略低。對于本文的焊接接頭,缺口在熔合線處的試樣,其沖擊斷口一半在焊縫,一半在熱影響區;缺口在FL+1 mm處的試樣斷口則主要為粗晶區;缺口在FL+3 mm處的試樣斷口則主要為熱影響區的細晶區和兩相區,該區域的低溫沖擊功最高;對于缺口在FL+5 mm處的試樣,其組織與母材十分近似,可以認為其表征了母材的低溫沖擊性能。

圖10 接頭不同位置的Charpy沖擊功(--196℃)Fig.10 Charpy impact energy at different positions of the joint(--196℃)

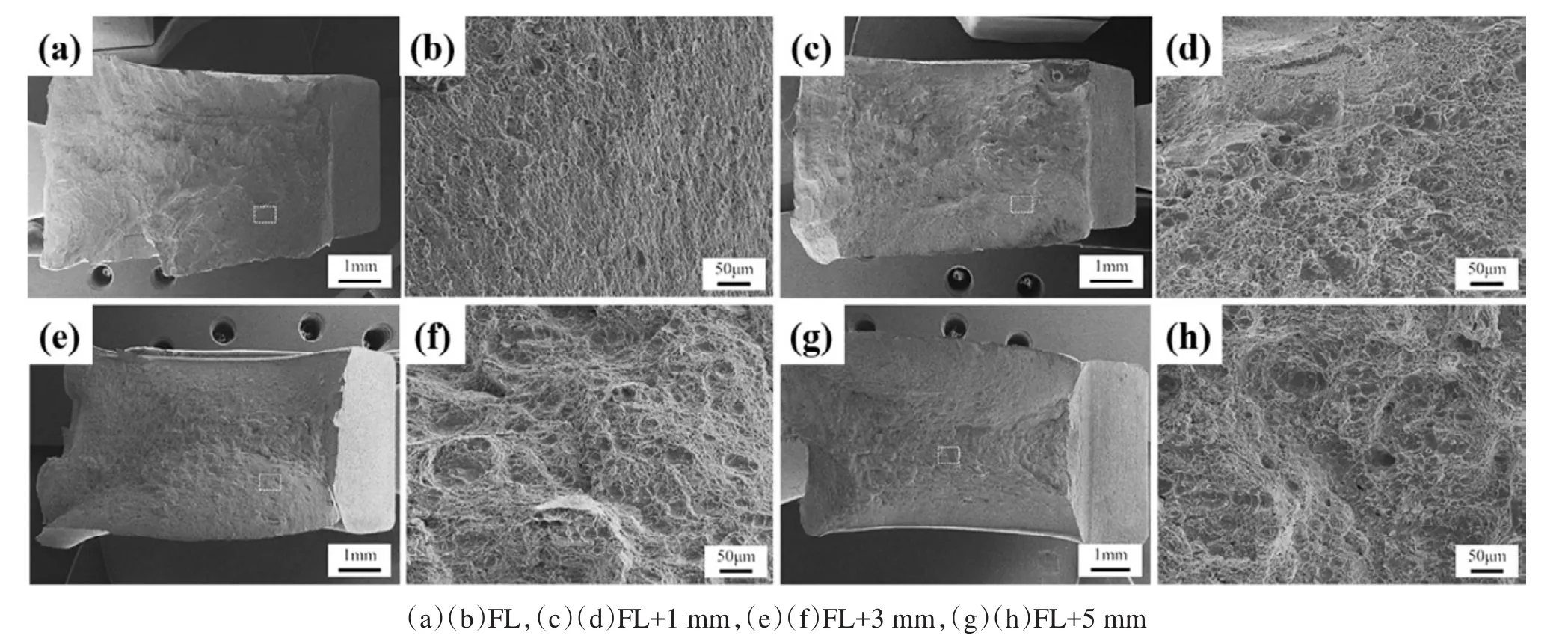

熱影響區沖擊試樣的斷口形貌如圖11所示,在宏觀形貌的基礎上觀察了熱影響區的斷口微觀形貌。可以發現,FL試樣只有極少量的淺韌窩,局部出現脆性斷裂特征;FL+1試樣出現了部分韌窩,具有混合斷裂特征;FL+3試樣韌窩數量較多,部分韌窩大且深,屬于韌性斷裂;FL+5試樣斷口也存在大量韌窩,但相對較細小。由此可見,熔合線附近的粗晶區是低溫沖擊性能的薄弱環節,考慮到粗晶區較窄,熔合線附近組織較為復雜,斷裂路徑涉及焊縫金屬、粗晶區和細晶區,沖擊吸收功的整體水平仍在可接受范圍內。

圖11 接頭低溫沖擊斷口形貌Fig.11 Low temperature impact fracture morphology of joint

4 結論

(1)相對9% Ni鋼來說,LNG儲罐用7% Ni鋼適度提高了Cr、Mo等元素的含量,并未對其焊接性產生顯著影響。采用X型坡口和鎳基合金填充時,母材在坡口鈍邊位置對焊縫金屬的稀釋度較高,但7% Ni鋼中增加的Cr、Mo等元素也未對焊縫金屬的組織和性能產生明顯影響,焊縫金屬具有較好的強度和低溫韌性。

(2)7% Ni鋼多層多道SMAW接頭的一次熱循環粗晶區為粗大的板條馬氏體,且存在尺寸較大的長條狀M-A組元。多次熱循環后,粗晶區為細小的回火馬氏體,M-A組元含量減少且變得較為細小。

(3)對7% Ni鋼SMAW接頭進行低溫(-196℃)拉伸和沖擊測試,熔合線附近是低溫韌性的薄弱區域,由于粗晶區較窄、斷口路徑上的組織較復雜,該位置的低溫沖擊功仍維持在可接受范圍內,測試結果顯示接頭力學性能均超過歐洲標準EN10028-4的規定值。

(4)針對含鎳馬氏體鋼易磁化而導致焊接磁偏吹的問題,焊前應檢測焊件剩磁,盡量采用交流電,使用小電流、短電弧焊接工藝,焊接過程調整焊條角度。