新月形內齒輪泵內部泄漏與黏性摩擦損失模型構建

柴紅強,楊國來,劉小雄,劉秉昊,史有程

新月形內齒輪泵內部泄漏與黏性摩擦損失模型構建

柴紅強1,楊國來1※,劉小雄2,劉秉昊3,史有程1

(1. 蘭州理工大學能源與動力工程學院,蘭州 730050;2. 樂卓液壓科技有限公司,蘇州 215000;3. 蘭州交通大學招標中心,蘭州 730070)

為了準確表征新月形內齒輪泵的內部流動特性,該研究根據靜壓支撐油膜理論及牛頓摩擦定理構建了該型齒輪泵內部泄漏數學模型及黏性摩擦損失數學模型,依據齒輪泵結構特點以及實際流動特征建立了基于兩相流及動網格技術的CFD仿真模型,模擬分析了齒輪泵內部含氣油液的流動特性,并與理論計算結果進行對比,最后進行試驗驗證。結果表明:在1/3周期內的瞬時體積流量與瞬時輸入功率曲線均呈現連續周期性變化,2條曲線都有4個脈動;由于理論分析無法全面考慮油液實際流動過程而導致總泄漏量的理論值與仿真值相差60.11%,總黏性摩擦功率損失的理論值與仿真值相差66.67%;靜態區域中流線相互平行,質點流動呈現層流狀態,而在運動區域中卻呈現完全湍流形態;壓差流沿著新月形隔板內外兩側壁面以超過12 m/s的速度逆時針運動,而剪切流沿著外齒輪及內齒圈外壁同樣以超過12 m/s的速度順時針運動,在完全密封的齒間出現不同尺度的旋渦,旋渦中心的液體脫落現象使得其中的流體速度為0。在嚙合齒面油膜的密封作用下,間隙最小處出現斷流,嚙合區的最大泄漏量為0.16 L/min;試驗與仿真的容積效率相差1.33個百分點,偏差率為1.36%;試驗與仿真總效率相差1.39個百分點,偏差率為1.73%。該研究獲得了新月形內齒輪泵流動特性精確數學模型,驗證了數值計算模型的適用性及仿真結果的準確性,可為完善齒輪泵設計理論與內流場特征分析提供參考。

齒輪泵;試驗;內部泄漏;黏性摩擦損失;動網格;多相流

0 引 言

新月形內齒輪泵是現代農業裝備液壓系統中的能量轉換裝置,其運動部件由具有直線齒廓的外齒輪及具有高階圓弧齒廓的內齒圈組成[1-2],廣泛應用于耕作、播種以及灌溉等農業機械。

油液壓傳動以油液為工作介質進行能量和信號傳遞,油液相當于整個系統的血液,將系統中的各類元件聯系起來形成一個有機整體。油液中不可避免地摻混一定的游離氣體,形成含氣油液。油液含氣對其基本屬性,特別是等效體積彈性模量產生非常大的影響[3-7]。

新月形內齒輪泵中無軸向及徑向間隙自動補償結構,摩擦副之間依靠固定的微小間隙實現密封、潤滑及傳遞作用力。齒輪副作為齒輪泵的唯一運動部件,齒廓曲線影響著其流動特性。黃溧震[8]最早根據齒廓嚙合基本定理使用齒廓法線法推導了外齒輪及內齒圈的齒廓方程,并給出了解析式的取值范圍,最后通過實例驗證了表達式的正確性。在此基礎上,Sung等[9-13]不斷優化設計方法從不同角度求解了共軛齒廓的數學模型并確定了齒輪副參數的取值范圍。

輸出流量脈動是容積式液壓泵的固有屬性,這種有害現象是無法完全消除的。流量脈動與回路阻抗共同引起的壓力脈動不僅損壞系統內薄弱零部件,還會引起元件振動,同時產生流體噪聲。崔建昆等[14]最早基于齒輪嚙合原理求解了瞬時流量及流量脈動率近似方程。此后研究中,段剛等[15-17]簡化了近似方程并分析了輪齒參數對流量近似方程的影響。然而,近似方程對于精度要求較高的場合并不適用。因此,Chai等[18]鑒于容積變換法及數形結合法詳細推理了精確流量方程,確定了設計變量取值范圍并獲得了齒輪副參數對流量的影響規律,最后利用數值計算與試驗論證相結合檢驗了相關解析式的準確性。

表征新月形內齒輪泵的內部流動特性的指標還包括內部泄漏及黏性摩擦損失等,但目前還沒有相關研究報道。本文基于油膜設計理論構建內部泄漏數學模型及功率損失數學模型,同時結合動網格技術及兩相流模型特征提出一種用于新月形內齒輪泵數值計算的分布式參數模型,在考慮摩擦副間油膜厚度的基礎上建立內流道仿真模型并進行數值計算,最后進行相關試驗對仿真結果進行驗證。

1 數學模型建立

1.1 含氣油液動態模型

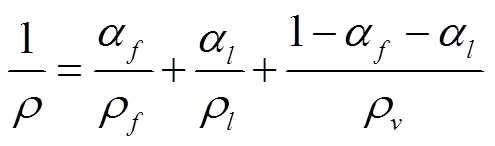

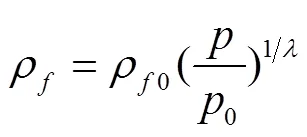

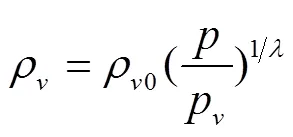

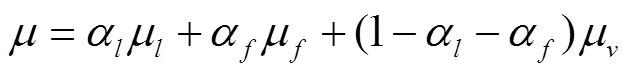

影響油液動態特性的主要因素包括密度、動力黏度以及等效體積彈性模量等。含氣油液中一般存在3種成分,分別為純流體、游離氣體及油蒸氣,混合相密度方程為

氣相成分的密度可根據理想氣體狀態方程獲得:

含氣油液絕對黏度方程為

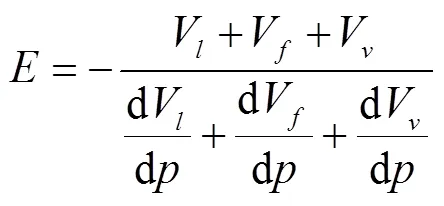

含氣油液等效體積彈性模量方程為

式中為含氣油液等效體積彈性模量,MPa;V、V及V分別為純流體、游離氣體及油蒸氣的初始容積,L;dV/d分別為對應的變化率,L/MPa。

根據導數定義對式(5)進行變換可得:

式中E為純流體等效體積彈性模量,MPa。

1.2 新月形內齒輪泵內部泄漏數學模型

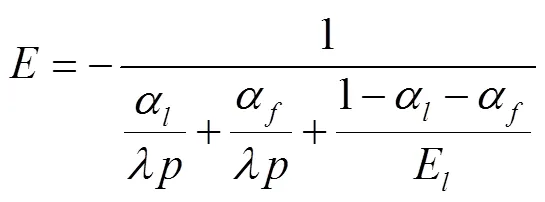

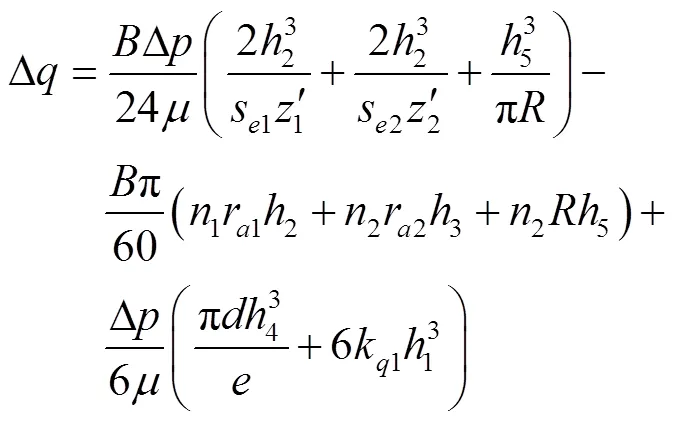

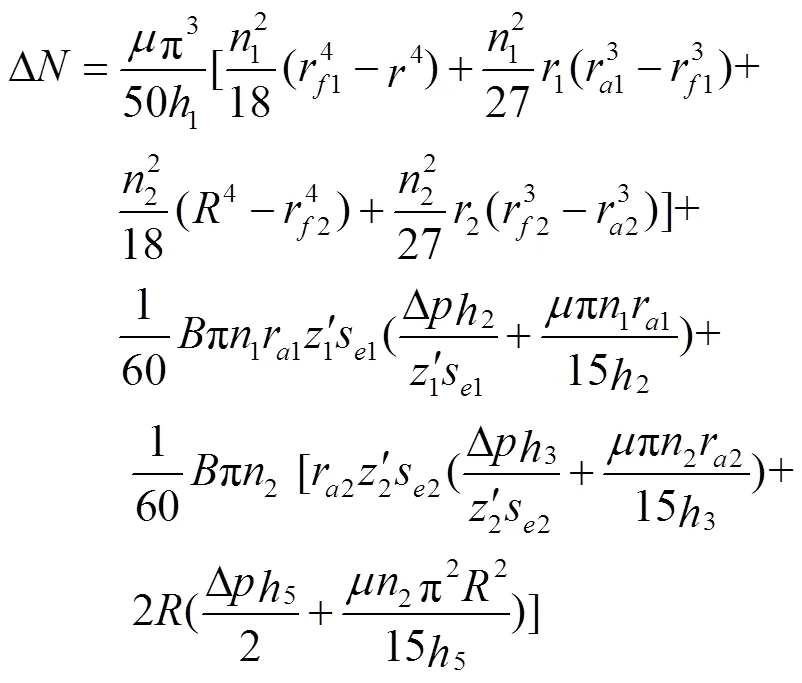

新月形內齒輪泵中的泄漏部位包括軸向間隙、徑向間隙及嚙合齒面。在正常嚙合情況下,通過齒面接觸處的泄漏可忽略。首先根據齒輪泵結構建立齒輪泵內部泄漏間隙的三維模型,見圖1。

根據圖1可知,軸向泄漏間隙包括上下2個端面間隙。徑向泄漏間隙包括以輪齒中心為軸線的內外環間隙以及齒輪齒頂與新月形隔板間的間隙。

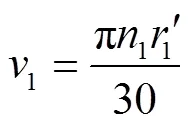

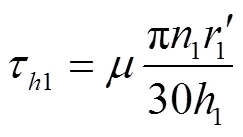

1.2.1 軸向間隙泄漏量

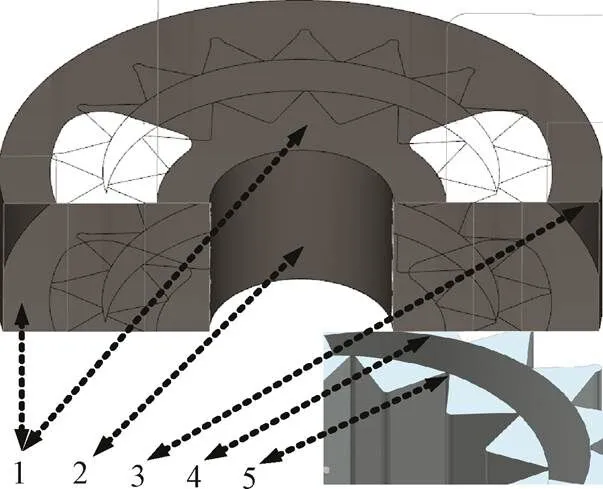

根據圖1,軸向泄漏間隙可由兩平行圓盤間隙流動理論計算[19-22]。鑒于間隙很小(通常為幾十微米),可忽略由于端面運動造成間隙中油液流動狀態的變化。為了便于計算泄漏量,根據壓力分布將輪齒端面劃分為3個部分,分別為同低壓腔接觸的區段,同高壓腔接觸的區段以及高低壓腔之間的過渡區段,見圖2。

1.軸向間隙 2.外齒輪內壁與軸頸間隙 3.內齒圈外壁與殼體內壁間隙 4.內齒圈齒頂與隔板間隙 5.外齒輪齒頂與隔板間隙

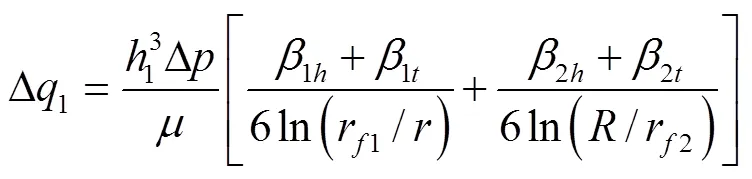

注:β1h外齒輪高壓腔包角,(°);β2h為內齒圈高壓腔包角,(°);β1t為外齒輪過渡腔包角,(°);β1t內齒圈過渡腔包角,(°);rf1為外齒輪齒根圓半徑,mm;rf2為內齒圈齒根圓半徑,mm;ra1為外齒輪齒頂圓半徑,mm;ra2為內齒圈齒頂圓半徑,mm;r1為外齒輪分度圓半徑,mm;r2為內齒圈分度圓半徑,mm;r為外齒輪內壁半徑,mm;R為內齒圈外壁半徑,mm;ω為外齒輪角速度,rad·s-1;O1為外齒輪中心,O2為內齒圈中心,k為嚙合點;X1與X2分別為外齒輪與內齒圈的橫坐標,Y1與Y2分別為外齒輪與內齒圈的縱坐標。

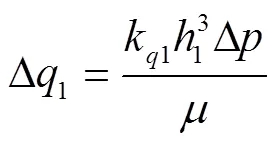

根據圖2幾何關系可得齒輪端面間隙中的總泄漏量Δ1為

式中1為端面油膜厚度,mm;Δ為高低壓腔之間的壓差,MPa;為動力黏度,Pa·s。

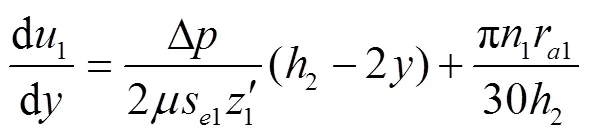

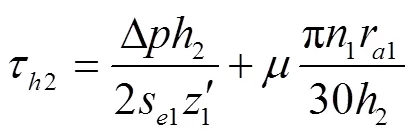

1.2.2 徑向間隙泄漏量

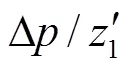

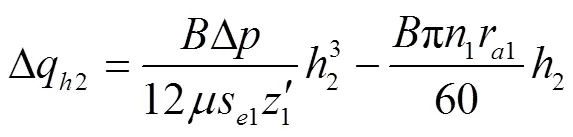

1)齒頂與新月形隔板間泄漏量

1.新月形隔板 2.外齒輪

1.Crescent spacer 2.External gear

注:為齒頂到新月形隔板間的任一高度,mm;2為外齒輪齒頂油膜厚度,mm;S1為外齒輪齒頂厚度,mm;1為疊加速度,m·s-1。

Note:is the height between the top of the tooth and the crescent spacer, mm;2is the thickness of the oil film on the top of the outer gear tooth, mm;S1is the thickness of the top of the outer gear tooth, mm;1is the stacking velocity, m·s-1.

圖3 外齒輪齒頂與新月形隔板間速度分布示意圖

Fig.3 Diagram of speed distribution between teeth top of the external gear and crescent spacer

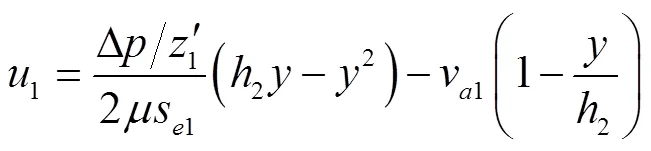

在圖3中,外齒輪齒頂與新月形隔板間的疊加速度1可表示為

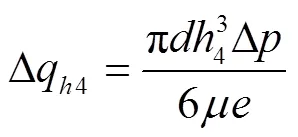

2)外齒輪內壁與軸頸間泄漏量

式中4為外齒輪內壁油膜厚度,mm;為外齒輪內壁深度,mm;為外齒輪內壁直徑,mm。

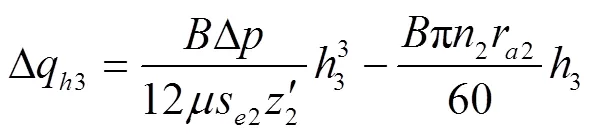

3)內齒圈外壁與殼體內壁間泄漏量

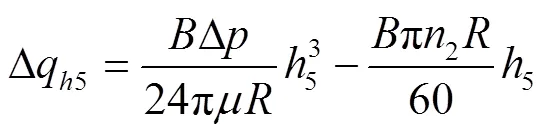

式中5內齒圈外壁油膜厚度,mm。

由式(14)可知,高低壓腔的壓差越大,黏度越小,泄漏量越高;外齒輪轉速越大,泄漏量越小。

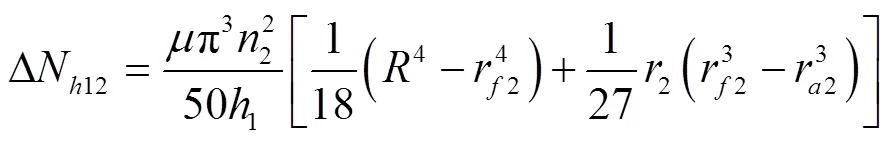

1.3 新月形內齒輪泵黏性摩擦損失數學模型

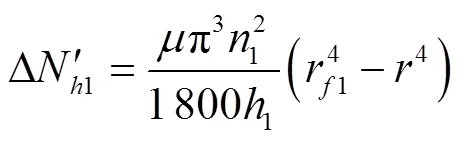

1.3.1 軸向間隙黏性摩擦損失

外齒輪端面簡化圖,見圖4。

注:為外齒輪內壁到外齒輪齒根圓之間的任意半徑,mm;dr?為半徑處微元環寬度,mm。

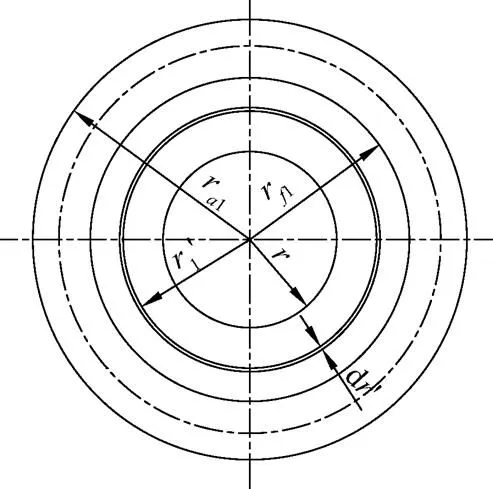

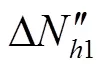

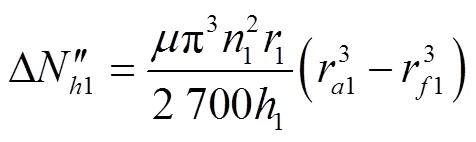

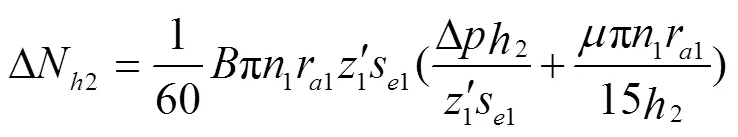

1.3.2 徑向間隙黏性摩擦損失

由于外齒輪內壁與軸頸間無相對運動,因此只需計算外齒輪齒頂、內齒圈齒頂分別與新月形隔板間的黏性摩擦損失及內齒圈外壁與殼體間的黏性摩擦損失。

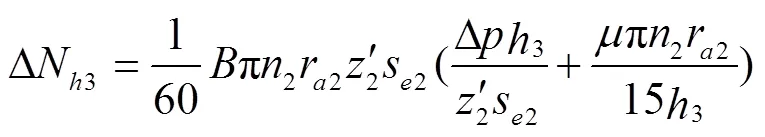

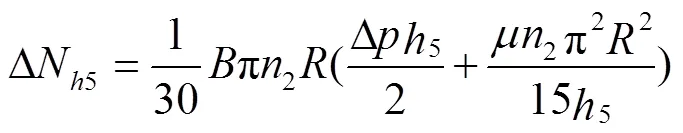

同理可得內齒圈齒頂以及內齒圈外壁黏性摩擦損失ΔN3與ΔN5分別為

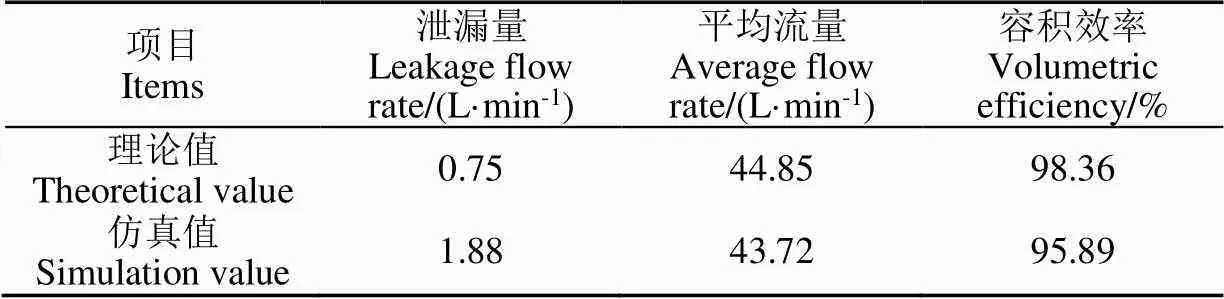

綜上可得新月形內齒輪泵的總黏性摩擦損失Δ為

由式(26)可知,外齒輪轉速越高,黏度越大,高低壓腔壓差越大,黏性摩擦損失越大。

2 新月形內齒輪泵CFD仿真模型

為進一步驗證所建數學模型的準確性,對給定新月形內齒輪泵進行數值計算。

2.1 三維內油道網格模型

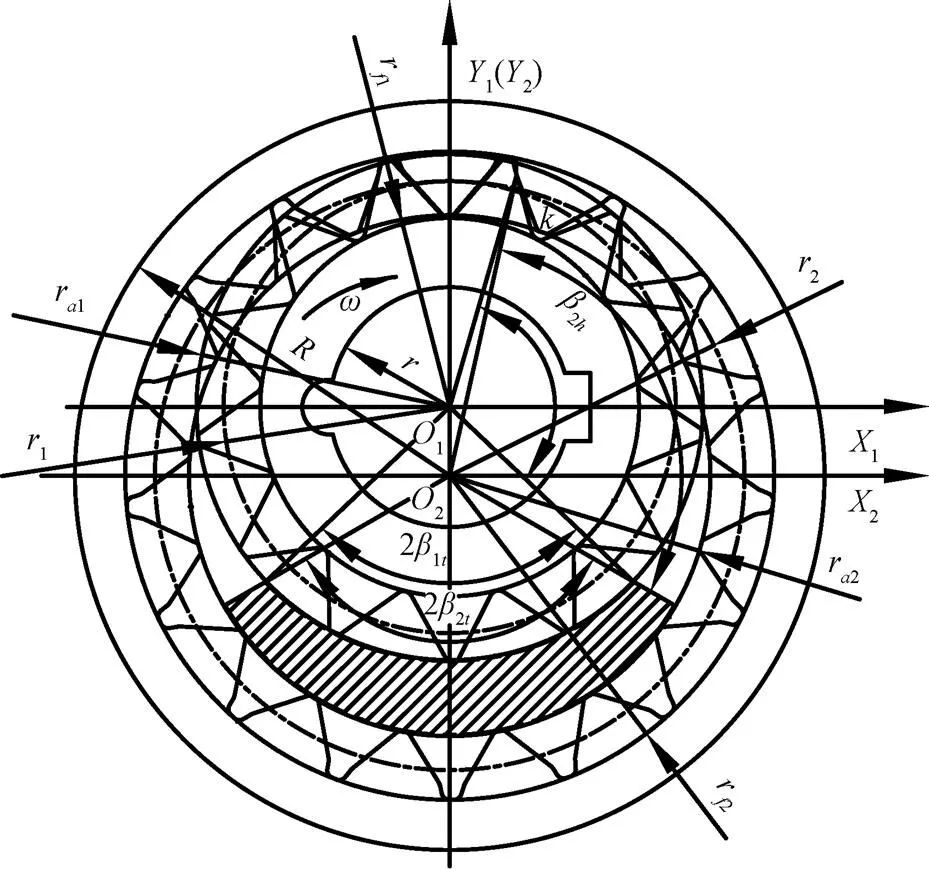

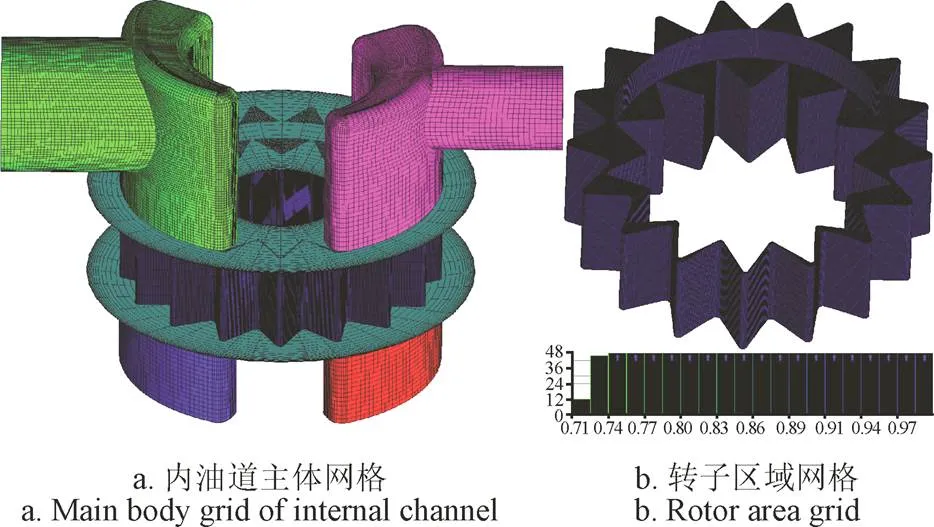

CFD仿真模型本質上屬于分布式參數模型,在迭代過程中需要把連續的初始空間域離散化,進一步求解離散點上的代數方程組從而獲得物理場的近似值。因此,本文首先獲取考慮內泄漏的初始油道三維模型,見圖5。

1.出口油道 2.進口油道 3.軸向油膜 4.進口配油道 5.出口配油道 6.轉子油道 7.徑向油膜

需要說明的是,綜合考慮加工工藝、油液過濾精度等因素,確定初始油道模型中的泄漏間隙,其中軸向與徑向泄漏間隙均為0.12 mm,初始嚙合齒面間的最小間隙為0.03 mm。

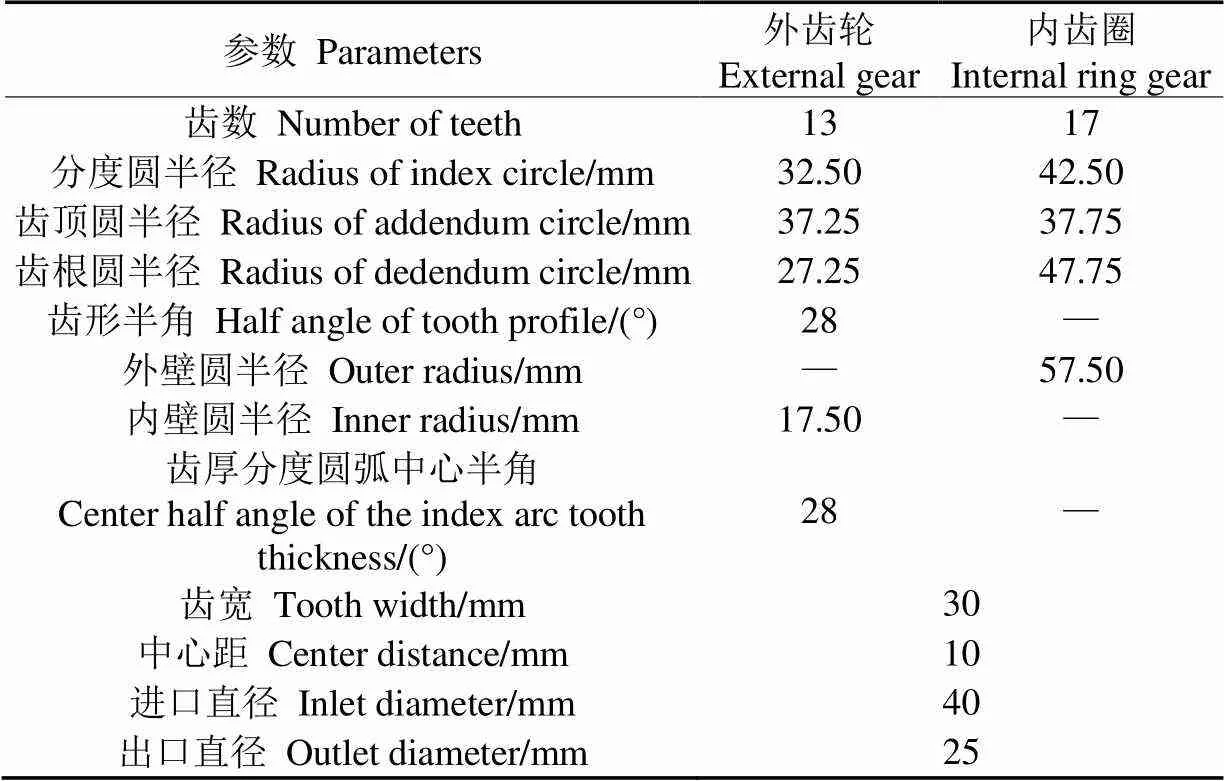

圖5中對應齒輪副參數見表1。

根據內油道結構特征,本文采用混合網格對三維初始油道模型進行離散化,其中轉子油道為非結構化網格,最低網格質量為0.71;其余油道為結構化網格,最低網格質量為0.35,三維內流道網格模型見圖6。

2.2 仿真參數設置

2.2.1 邊界條件及運動壁面程序

齒輪泵初始內油道網格模型中有壁面邊界、流動進口邊界以及流動出口邊界,其中外齒輪及內齒圈對應壁面都為周期性旋轉的運動壁面,需要編寫C語言程序模擬其運動規律(即在程序中給定外齒輪轉速為2 000 r/min,根據傳動比計算內齒圈轉速為1 529.4 r/min,運動周期為0.03 s),其余均為靜止壁面;流動進口邊界為壓力進口(壓力值為0.1 MPa),流動出口邊界為壓力出口(壓力值為7.5 MPa)。

表1 齒輪副參數

圖6 初始內油道三維網格模型

2.2.2 流動介質

齒輪泵工作參數為排量22.8 mL/r,最大轉速3 000 r/min,出口壓力額定值7.5 MPa、峰值12.5 MPa,礦物油黏度范圍10~100 mm2/s。基于此,本文采用46#抗磨液壓油作為工作介質,其基本屬性為含氣量0.1%,油溫40 ℃,密度852.98 kg/m3,動力黏度0.043 Pa·s,等效體積彈性模量1 685.91 MPa。

2.2.3 兩相流模型

油液中不可避免地摻混一定體積分數的空氣,為了準確描述含氣油液的流動過程,本文采用兩相流模型中的Mixture模型。為了表征純油液與游移氣體之間的相互作用,需要求解Slip Velocity方程。在計算過程中以空氣為主相并設定氣泡直徑為0.01 mm,這樣有利于計算穩定性。最后設定時間步長為0.000 01 s,每個時間步內的最大迭代次數為200。

2.2.4 湍流模型

3 計算結果與分析

3.1 網格無關性驗證

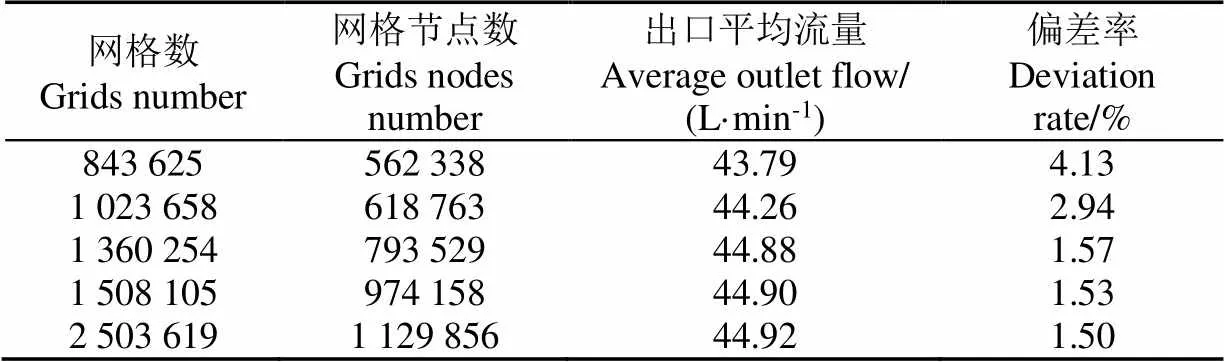

為了盡可能降低網格數量對計算結果的影響,本文設計了5組網格,對比出口邊界的平均流量,同時以節點數最多的數值為基準計算偏差率,具體結果見表2。

表2 不同網格節點數對應的出口平均流量

由表2可知,不同網格節點數對應計算結果相差較小,為了提高計算效率,本文選擇節點數為793 529,網格數為1 360 254的網格模型。

3.2 新月形內齒輪泵流動特性分析

3.2.1 出口瞬時流量

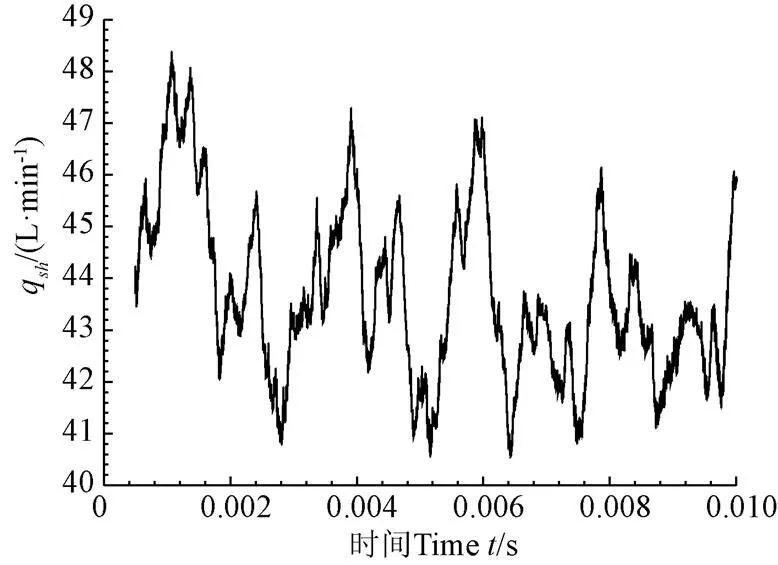

圖7 齒輪泵出口瞬時體積流量qsh

與理論瞬時流量不同,仿真流量的瞬時值在不同嚙合周期并非完全相同,流量曲線隨嚙合次數(即齒輪副進入嚙合到退出嚙合的循環次數)呈現周期性變化,在0.010 s的時間內出現4個脈動。

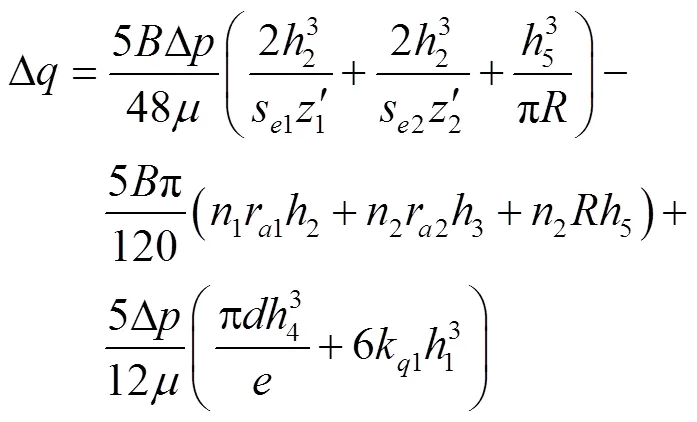

進一步獲取圖7的平均流量,根據式(14)及相關定義計算理論泄漏量及容積效率,并將仿真值與理論值進行對比,結果見表3。

由表3可知,理論泄漏量明顯低于仿真值,兩者相差1.13 L/min,偏差率為60.11%。造成偏差率較大的原因是:流動過程中過流面積發生突變,流束急劇收縮,油液速度迅速變化,流線經歷多次轉折,流場中出現各種尺度的旋渦,流體之間、流體與零件之間發生碰撞與摩擦,油液具有壓縮性等。實際工況的復雜性顯然是理論分析無法全面考慮的。因此,根據理論值與仿真值的比值,以數值計算結果為基準,對總泄漏流量數學模型式(14)進行修正,修正系數為2.5,可得修正后的總泄漏量Δ為

表3 泄漏量及容積效率的理論計算與仿真結果對比

3.2.2 瞬時輸入功率

獲取1/3周期內的瞬時輸入功率N,見圖8。

與瞬時流量曲線的變化一致,瞬時功率曲線同樣有4個變化周期,與嚙合次數相同。

進一步獲取圖8的平均功率,同時計算功率損失及總效率,并將仿真值與理論值進行對比,結果見表4。

由表4可知,理論損失功率為0.45 kW,遠低于仿真功率損失1.35 kW,偏差率為66.67%。其原因為齒輪泵內部功率損失主要包括泄漏損失,油液壓縮損失,黏性摩擦損失,機械零件碰撞損失,流體質點摩擦、碰撞損失以及旋渦流能量耗散損失等。然而,理論計算僅為泄漏損失與黏性摩擦損失之和,故較小。因此,根據理論值與仿真值的比值,以仿真結果為基準,對總黏性摩擦損失數學模型式(26)進行修正,修正系數為3,得到修正后的總黏性損失功率Δ為

3.2.3 內部流場特性

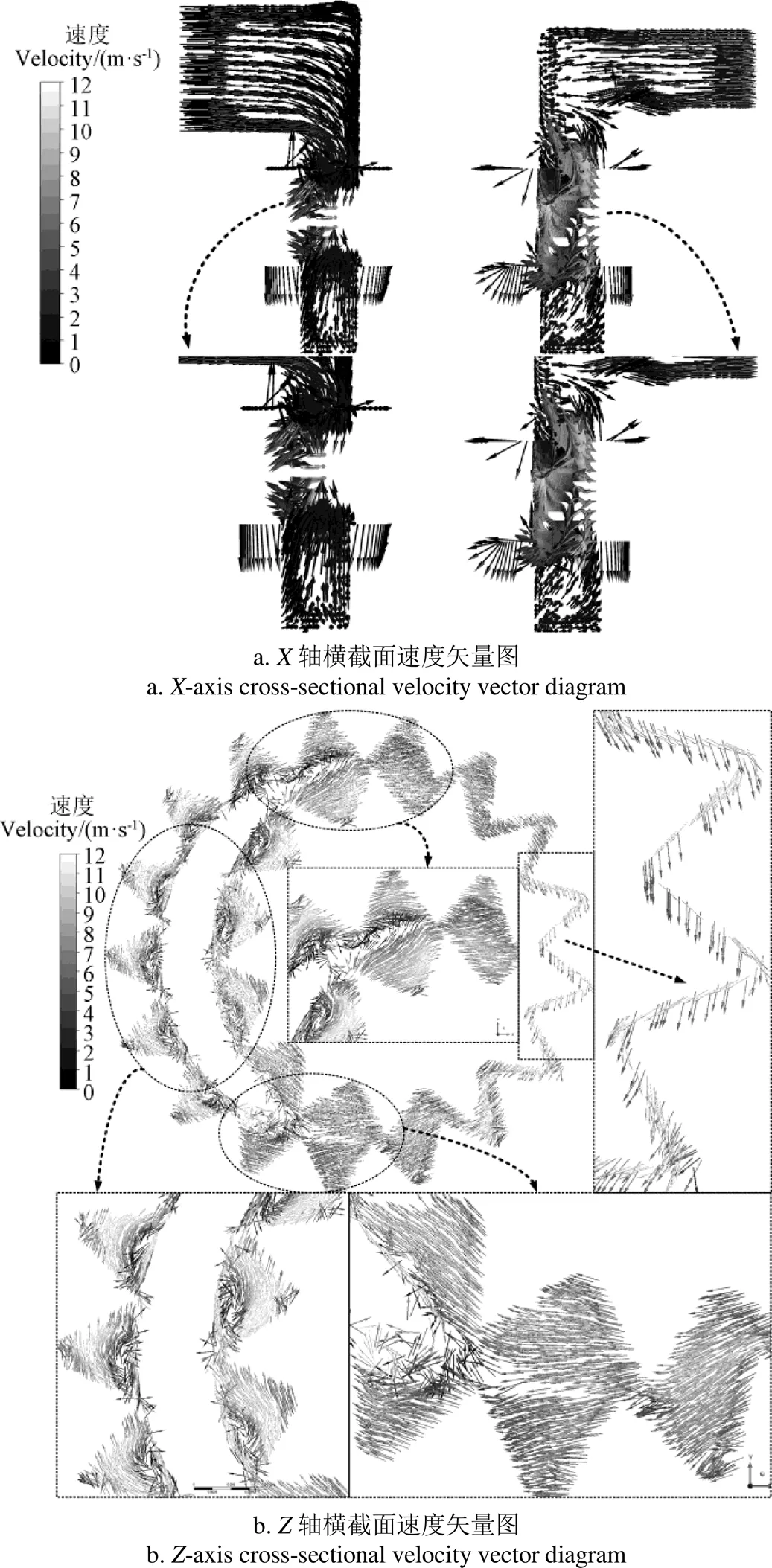

齒輪泵工作過程中,不同時刻含氣油液速度場演變規律相似,本文以齒輪副運動至0.008 8 s,即輪齒退出嚙合時的速度場為例進行內部流場特性分析,具體見圖9。

圖9 內流道橫截面速度矢量圖

由圖9可知,在壓差作用下,進口端面油液經進油通道以1 m/s的流速進入轉子區,之后在齒輪副的嚙合傳動下以2 m/s的速度流入出油通道,最后經出口端面流出。在整個流動過程中,進口油道與出口油道,包括與其對應的配油道中油液分層現象明顯。然而,在轉子油道與靜止油道的交界處以及轉子油道中,油液流動方向紊亂,速度梯度變化劇烈,其中流動呈現完全湍流狀態。另外,軸向油膜由于泄漏間隙小,密封面積大,其中最高速率超過12 m/s,最低速度小于3 m/s。油液運動呈現層流狀態,這與理論假設完全一致。

由于過流面積的突變,流束的急劇變化,使得徑向油膜中流體質點運動呈現湍流狀態。在完全參與密封的齒間,存在著沿新月形隔板內外兩側壁面以逆時針方向高速(超過12 m/s)運動的壓差流與沿外齒輪及內齒圈外壁面以順時針方向高速(超過12 m/s)運動的剪切流。這樣,在環形繞流區形成旋渦,進一步在旋渦中心出現液體脫落現象,使得其中流體質點的速度為0。

在嚙合齒面油膜的密封作用下,間隙最小處出現斷流。經計算,嚙合區的最大泄漏量為0.16 L/min。

4 驗證試驗

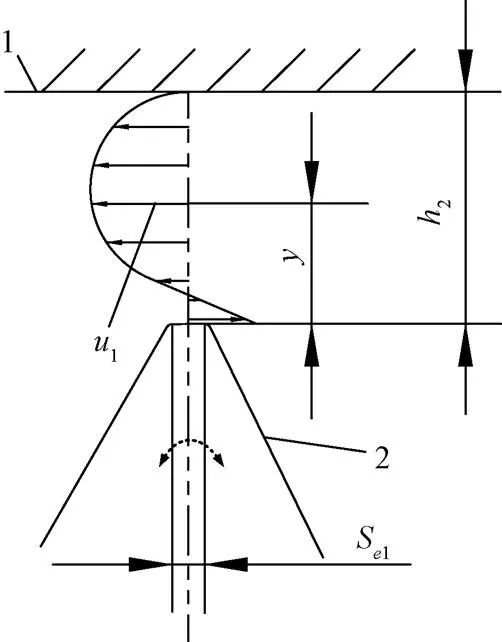

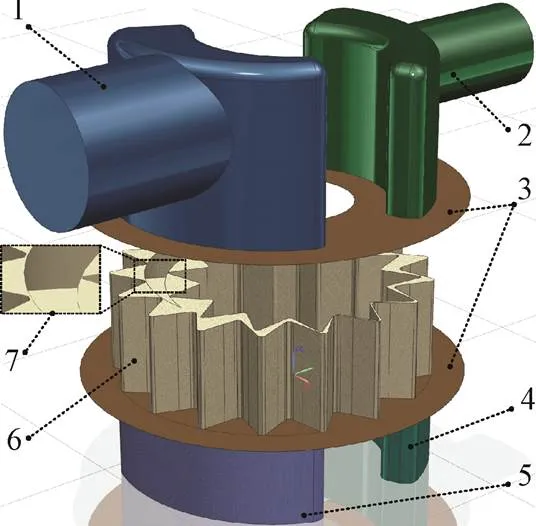

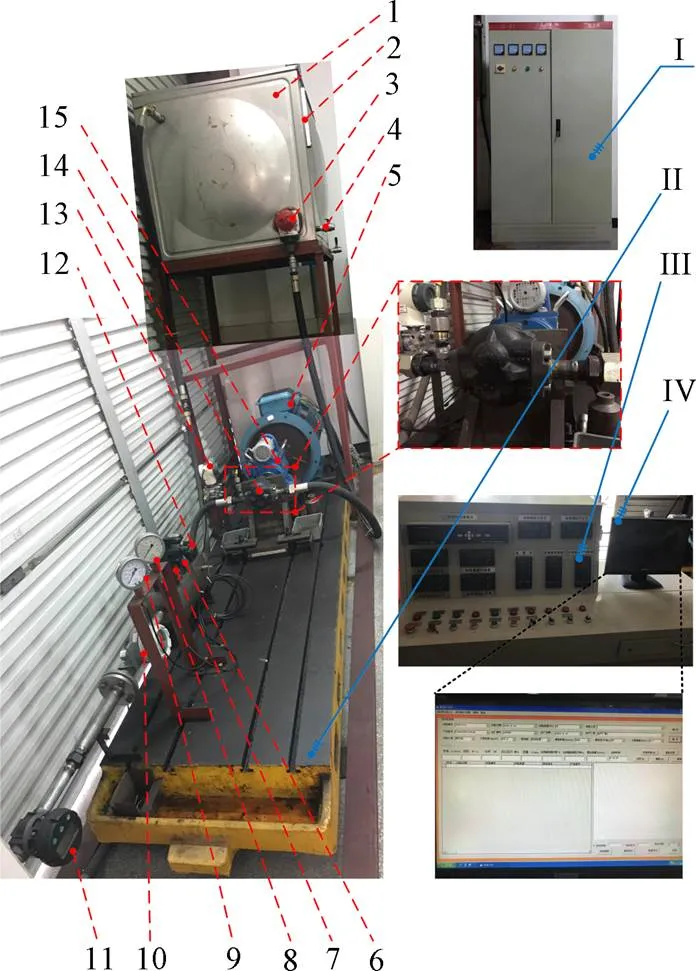

為了檢驗數值計算模型的適用性及仿真結果的準確性,采用容積式試驗裝置進行驗證。見圖10。

I.動力柜 II.試驗臺 III.控制柜 IV.工控機

1.油箱 2.液位液溫計 3.過濾器 4.截止閥 5.變頻電機 6.電磁溢流閥 7.比例減壓閥 8.壓力表1 9.壓力表2 10.數字流量計1 11.數字流量計2 12.單向閥 13.壓力傳感器 14.測試泵 15.扭矩轉速傳感器

I. Power cabinetII. Test benchIII. Control cabinetIV. Industrial personal computer

1.Tank 2.Liquid level temperature gauge 3.Filter 4.Shutoff valve 5.Frequency conversion motor 6.Electromagnetic relief valve 7.Proportional pressure reducing valve 8.Pressure gauge 1 9.Pressure gauge2 10.Digital flowmeter1 11.Digital flowmeter2 12.Check valve 13.Pressure sensor 14.Test pump 15.Torque speed sensor

圖10 容積式泵試驗裝置

Fig.10 Volumetric pump test set

圖10對應的傳感器信息如下:壓力傳感器13的型號為FB3351GP0S22M3,主要特征為測量瞬時壓力的高精度壓力傳感器,測量精度±0.5%;壓力表8的型號為YN﹣320﹣IV,主要特征為檢測靜壓,測量精度±1%;數字流量計10的型號為FBLZJ-40-165J0,主要特征為檢測穩態流量的齒輪流量計,測量精度1.0 IR*;扭矩轉速傳感器15的型號為JC2C,主要特征為實時檢測扭矩與轉速,用于測量輸入功率,扭矩測量精度0.2%,轉速測量精度±1 r/min。

試驗內容包括在工作壓力變化時工作流量的采集以及輸入扭矩與轉速的獲取。試驗步驟如下:

1)在空載條件下啟動變頻電機,同時設定轉速為2 000 r/min。

2)待轉速穩定后緩慢調節比例減壓閥的輸入信號,改變負載進而消耗液壓能達到油液升溫的目的,保持油溫為40 ℃。

3)緩慢調節電磁溢流閥操作手柄,使得工作壓力為7.5 MPa,同時采用流量計記錄工作流量以及采用扭矩轉速傳感器分別記錄瞬時扭矩和轉速。

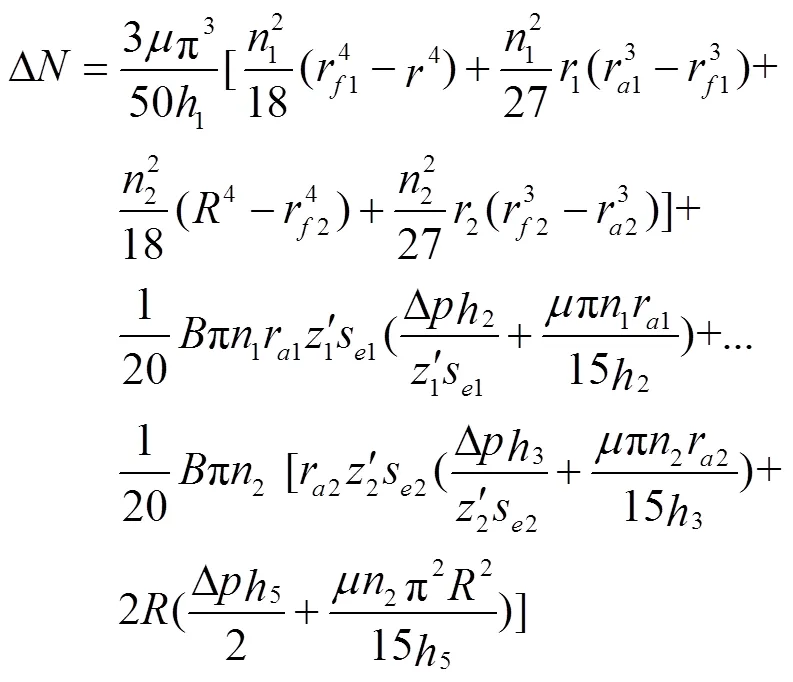

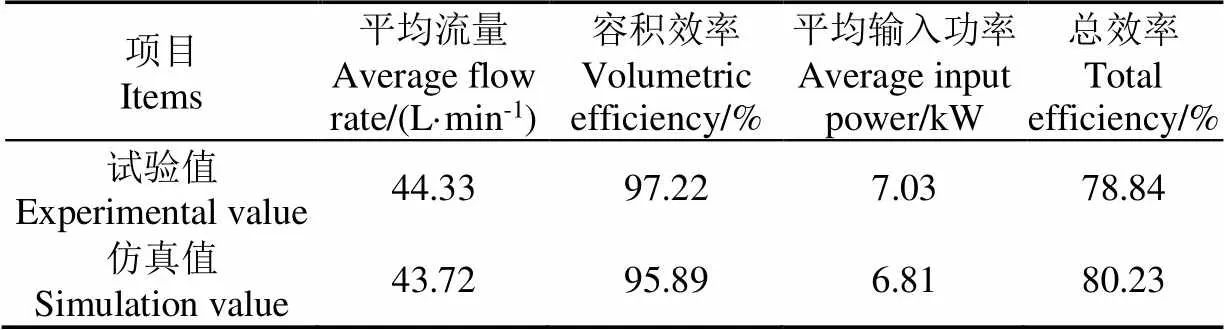

4)重復上述過程2~3次,分別記錄壓力為7.5 MPa時的流量、扭矩及轉速。根據試驗過程中記錄的數據,取平均值后分別計算容積效率及總效率,對比仿真值和試驗值,結果見表5。

表5 試驗和仿真數據對比

由表5可知,試驗與仿真的容積效率相差1.33個百分點,偏差率為1.36%;試驗與仿真的總效率相差1.39個百分點,偏差率為1.73%。究其原因主要為:油液中的含氣量未知、試驗中存在測量誤差、電動機轉速并非恒定、仿真時未考慮零件碰撞損失及油溫分布不均勻等。

5 結 論

1)在1/3周期內的瞬時體積流量與瞬時輸入功率曲線均呈現連續周期性變化,兩條曲線都有4個脈動,這與該段時間內齒輪副的嚙合次數一致,進一步說明在齒輪副嚙合過程中瞬時流量與瞬時功率都存在最值。

2)由于理論分析無法全面考慮油液實際流動過程而導致總泄漏量的理論值與仿真值相差60.11%,總黏性摩擦功率損失的理論值與仿真值相差66.67%。為了得到更加精確的數學模型,該研究對總泄漏流量以及總黏性摩擦損失數學模型進行修正,修正系數分別為2.5與3。

3)在構成內流道的若干個區域中,靜態區域中流線相互平行,油液流動呈現層流狀態;質點速度大小基本相同,其中進口流道中速率為1 m/s,出口流道中速率為2 m/s。轉子區及交匯區的油液流動呈現湍流狀態,速度梯度變化劇烈,其中最高速率超過12 m/s,最低速率小于3 m/s。

4)壓差流沿著新月形隔板內外兩側壁面以超過12 m/s的速度逆時針運動,而剪切流沿著外齒輪及內齒圈的外壁同樣以超過12 m/s的速度順時針運動,這樣在完全參與密封的齒間出現不同尺度的旋渦,而旋渦中心的液體脫落現象使得其中流體質點的速度為0。

5)在嚙合齒面油膜的密封作用下,間隙最小處呈現出斷流情形,嚙合區的最大泄漏量為0.16 L/min,進一步說明嚙合區的密封效果良好,從而達到了與實際流動過程相符的目標。

6)試驗與仿真的容積效率相差1.33個百分點,偏差率為1.36%;試驗與仿真總效率相差1.39個百分點,偏差率為1.73%,在客觀因素限制的條件下偏差值在誤差允許范圍之內,進一步說明了數值計算模型的適應性及仿真結果的準確性。

[1] 錢隆. 直線共軛內嚙合齒輪泵流量脈動特性研究[D]. 蘭州:蘭州理工大學,2020.

Qian Long. Research on Flow Pulsation Characteristics of Straight Line Conjugate Internal Gear Pump[D]. Lanzhou: Lanzhou University of Technology, 2020. (in Chinese with English abstract)

[2] 柴紅強. 直線共軛內嚙合齒輪泵的性能分析與仿真研究[D]. 蘭州:蘭州理工大學,2015.

Chai Hongqiang. Performance Analysis and Simulation Research of Straight Line Conjugate Internal Meshing Gear Pump[D]. Lanzhou: Lanzhou University of Technology, 2015. (in Chinese with English abstract)

[3] 柴紅強,楊國來,劉小雄,等. 油液屬性對直線共軛內齒輪泵流動特性的影響[J]. 華中科技大學學報(自然科學版),2022,50(4):19-25.

Chai Hongqiang, Yang Guolai, Liu Xiaoxiong, et al. Influence of oil properties on flow characteristics of straight line conjugate internal meshing gear pump[J]. Journal of Huazhong University of Science and Technology (Natural Science Edition), 2022, 50(4): 19-25. (in Chinese with English abstract)

[4] Kadivar E, Timoshevskiy M V, Nichik M Y, et al. Control of unsteady partial cavitation and cloud cavitation in marine engineering and hydraulic systems[J]. Physics of Fluids, 2020, 32(5): 210801-210820.

[5] Favrel A, Pereira J G, Landry C, et al. Dynamic modal analysis during reduced scale model tests of hydraulic turbines for hydro-acoustic characterization of cavitation flows[J]. Mechanical Systems and Signal Processing, 2019, 117: 81-96.

[6] 楊樹軍,褚捷豪,彭增雄,等. 液壓機械無級變速裝載機工況在線識別方法[J]. 農業工程學報,2022,38(4):1-11.

Yang Shujun, Chu Jiehao, Peng Zengxiong, et al. Online identification method for wheel loader working condition with hydro-mechanical continuously variable transmission[J] Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(4): 1-11. (in Chinese with English abstract)

[7] 史麗晨,李坤,王海濤,等. 拖拉機行星齒輪箱故障響應特性動力學仿真及驗證[J]. 農業工程學報,2018,34(7):66-74.

Shi Lichen, Li Kun, Wang Haitao, et al. Fault response characteristics of tractor planetary gearbox based on dynamical simulation and its validation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(7): 66-74. (in Chinese with English abstract)

[8] 黃溧震. 直線-共軛線型內嚙合齒輪泵齒廓分析[J]. 機械傳動,2004,28(6):16-18.

Huang Lizhen. Tooth profile analysis of linear-conjugate linear internal gear pumps[J]. Journal of Mechanical Transmission, 2004, 28(6): 16-18. (in Chinese with English abstract)

[9] Sung H, Min H, Nam Y, et al. Design and experimental verification of a port plate in a gerotor pump to reduce pressure pulsation[J]. Journal of Mechanical Science and Technology, 2018, 32(2): 671-678.

[10] Zhao X, Vacca A. Numerical analysis of theoretical flow in external gear machines[J]. Mechanism and Machine Theory, 2017, 108: 41-56.

[11] Rundo M. Theoretical flow rate in crescent pumps[J]. Simulation Modelling Practice and Theory, 2017, 71: 1-14.

[12] Rundo M. Models for flow rate simulation in gear pumps: A review[J]. Energies, 2017, 10(9): 1261.

[13] Rabsztyn D, Klarecki K. Experimental tests of pressure pulsation of gear pumps[C]// Proceedings of the 13th International Scientific Conference, Gliwice, Poland: Wroc?aw, Poland AG Press, 2017: 461-469.

[14] 崔建昆,秦山. 直線共軛內嚙合齒輪泵的流量脈動分析[J]. 機械設計,2004,21(1):157-158.

Cui Jiankun, Qin Shan. Analysis of flow pulsation in a linear conjugate internal gear pump[J]. Journal of Machine Design, 2004, 21(1): 157-158. (in Chinese with English abstract)

[15] 段剛,崔建昆,高銘良. 直線共軛內嚙合齒輪副的重合度研究[J]. 上海理工大學學報,2018,40(4):335-341.

Duan Gang, Cui Jiankun, Gao Mingliang. Contact ratio of an internal meshing gear pair with a straight line tooth profile out gear[J]. Journal of Shanghai University of Science and Technology, 2018, 40(4): 335-341. (in Chinese with English abstract)

[16] 顧坤隆,汪中厚,李剛,等. 基于遺傳算法的直線內嚙合齒輪泵參數優化[J]. 電子科技,2017,30(6):39-42.

Gu Kunlong, Wang Zhonghou, Li Gang, et al. Optimization of geometric parameters of the straight conjugate internal gear pump based on GA[J]. Electronic Science and Technology, 2017, 30(6): 39-42. (in Chinese with English abstract)

[17] 高銘良,崔建昆,黃冬平,等. 直線共軛內嚙合齒輪傳動重合度的計算分析[J]. 流體機械,2017,45(2):28-31.

Gao Mingliang, Cui Jiankun, Huang Dongping, et al. The calculation analysis of contact ratio for straight conjugate internal gear transmission[J]. Fluid Machinery, 2017, 45(2): 28-31. (in Chinese with English abstract)

[18] Chai H Q, Yang G L, Wu G G, et al. Research on flow characteristics of straight line conjugate internal meshing gear pump[J]. Processes, 2020, 8(3): 26901-26928.

[19] 許耀銘. 油膜理論與液壓泵和馬達的摩擦副設計[M]. 北京:機械工業出版社,1987:23-47.

[20] Chai H Q, Yang G L, Wu G G, et al. Analysis of straight conjugate internal gear pump through numerical modeling and experimental validation[J]. Plos One, 2022, 17(7): e0270979.

[21] 王霞琴,鄧龍,柴紅強,等. 變工作條件下齒輪泵特性分析[J]. 液壓與氣動,2022,46(8):178-188.

Wang Xiaqin, Deng Long, Chai Hongqiang, et al. Characteristics analysis of gear pump under variable working conditions[J]. Chinese Hydraulics & Pneumatics, 2022, 46(8): 178-188. (in Chinese with English abstract)

[22] Wu G G, Yang G L, Cao C C, et al. Analysis of flow characteristics of straight conjugate crescent gear pump at variable working conditions[J]. Mathematical Problems in Engineering, 2022, 2022: 9535319.

[23] Sedri F, Riasi A. Investigation of leakage within an external gear pump with new decompression slots: numerical and experimental study[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2019, 41(5): 22401-22412.

[24] 段志善,田慶飛,郭寶良. 流體介質對齒輪泵內部流場影響的仿真分析[J]. 機械設計與制造,2019,57(6):132-135.

Duan Zhishan, Tian Qingfei, Guo Baoliang. Simulation analysis on the influence of non-linearity of oil on internal flow field of gear pump[J]. Mechanical Design and Manufacturing, 2019, 57(6): 132-135. (in Chinese with English abstract)

[25] Zhao X, Vacca A. Analysis of continuous-contact helical gear pumps through numerical modeling and experimental validation[J]. Mechanical Systems and Signal Processing, 2018, 109: 352-378.

[26] Rituraj F, Vacca A. External gear pumps operating with non-Newtonian fluids: modelling and experimental validation[J]. Mechanical Systems and Signal Processing, 2018, 106: 284-302.

[27] 吳曉明,王小鵬,馬立瑞. 基于集中參數法內嚙合齒輪泵AMESim模型的建模方法與仿真研究[J]. 液壓與氣動,2017,40(7):103-109.

Wu Xiaoming, Wang Xiaopeng, Ma Lirui. Modeling and simulation based on lumped parameter method by amesim for internal gear pump[J]. Chinese Hydraulics & Pneumatics, 2017, 40(7): 103-109. (in Chinese with English abstract)

Model construction of the internal leakage and viscous friction loss of crescent internal gear pump

Chai Hongqiang1, Yang Guolai1※, Liu Xiaoxiong2, Liu Binghao3, Shi Youcheng1

(1.,,730050,; 2.215000,; 3.,,730070,)

The flow characteristics can be expected to precisely characterize in the crescent internal gear pump. In this study, the mathematical models were developed for the internal leakage and viscous friction loss of the crescent internal gear pump, according to the hydrostatic support oil film theory and Newton's friction theorem. A CFD simulation model with the two-phase flow and dynamic grid was constructed to analyze the flow characteristics of the gas containing oil using the structural parameters and real flow characteristics of the gear pump. A comparison was made on the simulation and theoretical calculations. A series of experiments were carried out to verify the model. The results demonstrate that the continuous periodic variations were observed in the instantaneous volume flow rate and instantaneous input power curves in the 1/3 cycle. Four pulsations of both curves were also found to commensurate with the number of gear pair meshing during this time. 60.11% between the theoretical and simulation values was found for the total leakage flow, and 66.67% was for the total viscous friction power loss. Once the streamline was parallel in the static zone in the laminar particle flow, there was the entirely turbulent in the moving region. The shear flow also moved clockwise at a speed of more than 12 m/s along the outer walls of the outer gear and the inner gear ring, while the differential pressure flow moved counterclockwise at a speed of more than 12 m/s along the inner and outer walls of the crescent diaphragm. Several scale vortices were observed between the fully sealed teeth. The fluid velocity inside the vortex was zero, due to the liquid dropping off near the core. The flow was stopped off at the minimum clearance under the sealing effect of the oil layer on the meshing gear surface, where the maximum leakage in the meshing area was 0.16 L/min. The deviation rate was 1.36% for the volumetric efficiency difference between the test and simulation. By contrast, the deviation rate was 1.73% for the overall efficiency difference, indicating the acceptable error range. As such, a precise mathematical model was proposed for the flow characteristics of crescent internal gear pump. The applicability of the numerical calculation model was validated to assess the accuracy of the simulation. These findings can be used as a guideline to enhance the design theory and examine the internal flow field.

gear pump; test; internal leakage; viscous friction loss; dynamic mesh; multiphase flow

10.11975/j.issn.1002-6819.2022.21.004

TH325

A

1002-6819(2022)-21-0024-09

柴紅強,楊國來,劉小雄,等. 新月形內齒輪泵內部泄漏與黏性摩擦損失模型構建[J]. 農業工程學報,2022,38(21):24-32.doi:10.11975/j.issn.1002-6819.2022.21.004 http://www.tcsae.org

Chai Hongqiang, Yang Guolai, Liu Xiaoxiong, et al. Model construction of the internal leakage and viscous friction loss of crescent internal gear pump[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(21): 24-32. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.21.004 http://www.tcsae.org

2022-05-31

2022-09-23

甘肅省青年科技基金項目(21JR7RA270)

柴紅強,博士,研究方向為現代液壓元件及電液控制系統。Email:chaihq35@163.com

楊國來,教授,博士生導師,研究方向為流體傳動與控制應用。Email:yanggl@lut.cn