多工位自動化點焊技術的研究與應用

為實現(xiàn)空氣調(diào)節(jié)器外罩類零件的點焊自動化,改變傳統(tǒng)單工位點焊工藝生產(chǎn)效率低下,提高產(chǎn)品外觀效果,保證零件質(zhì)量的一致性,項目組設計了一條基于工業(yè)機器人的多工位柔性自動點焊線體。線體在外罩類零件的前后底板、殼體和防護網(wǎng)工序間實現(xiàn)自動上下料和自動焊接。本文將介紹線體的總體方案、控制方案及相關的設計創(chuàng)新點。

泌尿外科患者主要感染部位在于尿路,具有極高的發(fā)病率,而引起尿路感染因素如下:①年齡偏大,可隨著年齡的增加促使免疫機能發(fā)生退行性改變,繼而增加感染風險,加上我國空氣質(zhì)量的下降,易引起呼吸道疾病,發(fā)生肺部感染癥狀;②長期留置導尿管,且在執(zhí)行操作過程中未遵守無菌原則;③合并前列腺增生、神經(jīng)源性膀胱、尿路狹窄等多種疾病,易發(fā)生尿潴留現(xiàn)象,且滋生細菌,增加感染風險;尤其是手術治療后患者,存在免疫力低下現(xiàn)象,可受多種病原菌侵襲;④住院期間大量應用抗生素可進一步提高病原菌耐藥性,從而對疾病治療效果造成影響;為此在臨床上實施有效干預措施尤為重要,有利于減少感染風險,且進一步降低醫(yī)療糾紛發(fā)生率[3]。

外罩零件生產(chǎn)背景

空氣調(diào)節(jié)器制造行業(yè)作為傳統(tǒng)的人員密集型行業(yè),其涉及到大量的鈑金零件加工生產(chǎn),以窗機外罩為例,目前均靠人工進行外罩殼體、前后底板和防護網(wǎng)4 個組件的取放,手動將外罩殼體、前后底板和防護網(wǎng)依次進行焊接。

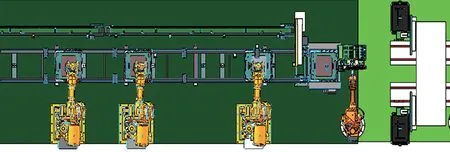

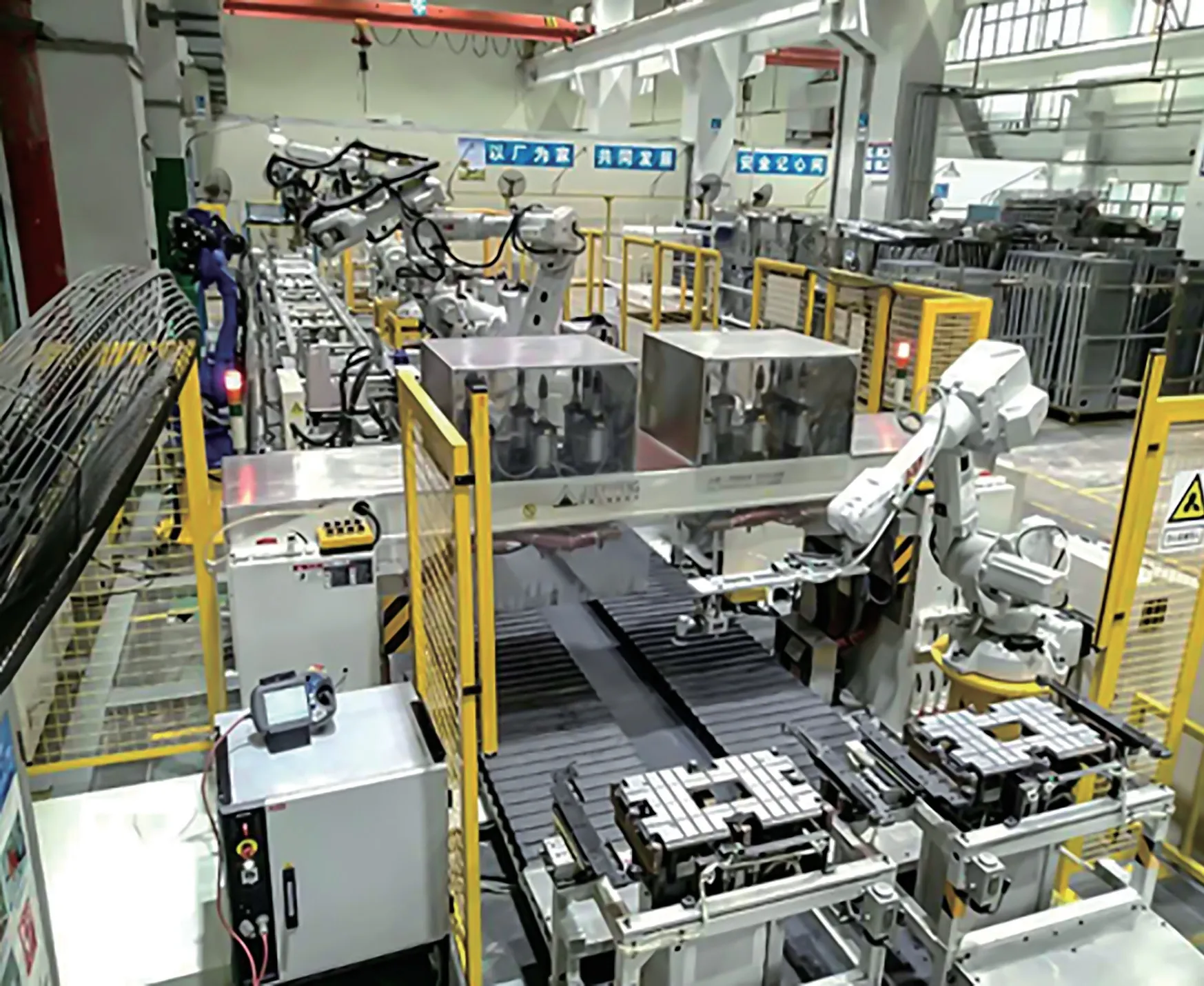

由于生產(chǎn)過程需多人進行協(xié)作,經(jīng)多次搬運與翻轉(zhuǎn),生產(chǎn)效率低且零件一致性差。點焊時火花四濺,作業(yè)環(huán)境較為惡劣。工人進行機械化的反復操作,動作浪費多,勞動強度高,諸多浪費與低效等導致生產(chǎn)成本過高。基于此背景,結合工業(yè)機器人的應用,項目組規(guī)劃設計了一條集上下料與點焊加工生產(chǎn)于一體的多工位自動化點焊線體,如圖1 所示,對傳統(tǒng)生產(chǎn)模式進行革新。

綜上所述,我們的研究基于較大樣本的患者隊列探討了經(jīng)腹腔鏡骶骨固定術及改良式全盆底重建術用于治療以中盆腔缺陷為主的POP患者的臨床療效。結果顯示,兩種手術方式用于中重度中盆腔缺陷的POP患者耐受度及療效均較好,并發(fā)癥較低,遠期可以改善患者生活質(zhì)量。此外子宮(陰道)骶骨固定術對于改善患者遠期性生活質(zhì)量更為顯著。研究的不足之處包括總體樣本量還需擴大、失訪率還較高等。今后的研究仍需不斷擴大患者隊列并提高患者隨訪率,來獲得更為準確的患者遠期預后數(shù)據(jù)。

自動化生產(chǎn)方案設計

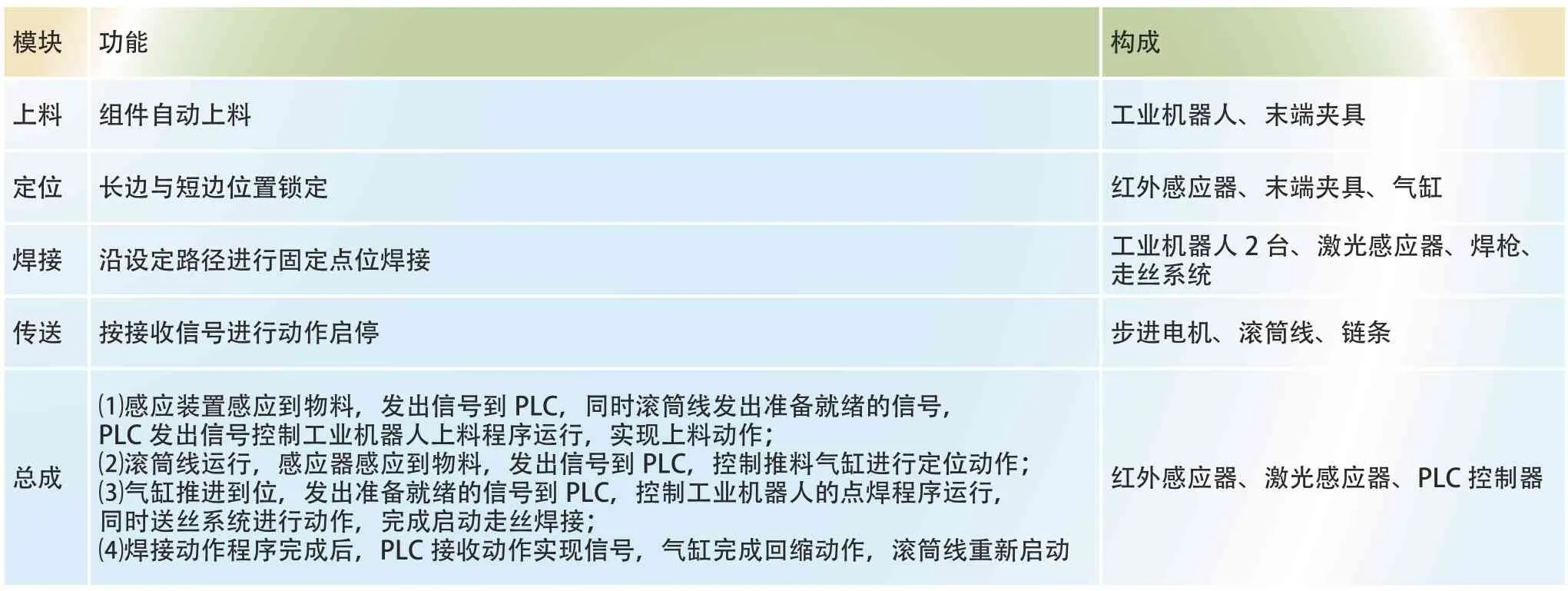

項目組針對窗機外罩組件的加工流程,為完成自動化線體各功能的實現(xiàn),依靠觀察記錄大量人工作業(yè),分析關鍵動作作為基礎數(shù)據(jù),展開各工序的分解與逐個工位設計,見表1。

隨著我國制造業(yè)的不斷轉(zhuǎn)型升級,傳統(tǒng)的人員密集型崗位在日趨先進的自動化技術下被逐步替代。而工業(yè)機器人作為制造業(yè)主要的自動化設備之一,已在鈑金零件生產(chǎn)過程中得到廣泛應用。

自動化作業(yè)關鍵工步

按照中央環(huán)保督察要求,黑龍江省印發(fā)《黑龍江省貫徹落實中央環(huán)境保護督查反饋意見整改方案》,飲用水源一級保護區(qū)內(nèi)依法拆除或關閉與供水和保護水源無關的設施,積極推進齊齊哈爾市瀏園水源地、佳木斯市江北水源地遷建和興凱湖調(diào)水工程建設。大慶市政府制定《大龍虎泡水源地整治方案》,拆除大慶水庫水源地一級保護區(qū)內(nèi)全部違法建筑及清理所有建筑垃圾,進行人工生態(tài)恢復。

采用圓錐上電極和平頭下電極相結合的方式,消除防護網(wǎng)與外罩殼體形狀和厚度不一致導致的焊接融核偏移影響焊接質(zhì)量的問題。上下電極皆采用活動式快換結構,定位模板通用化適用多款外罩防護網(wǎng),最大限度提高焊接專機線體的通用性,實現(xiàn)柔性生產(chǎn)。

第二個工步為定位與輸送。定位是利用紅外感應器,感應到零件的位置后,通過發(fā)出PLC 動作信號,驅(qū)動電磁閥氣缸的動作進行零件的推動固定,同時在氣缸動作時發(fā)出PLC輸入信號控制變頻器對滾筒線進行斷電,從而實現(xiàn)輸送與定位動作信號交互。滾筒線則是通過自主設計,由零件裝配組裝而成,其主要難點在于運輸距離的設計、線體高度的評定,結合生產(chǎn)實際情況經(jīng)多次試驗與調(diào)整后,滿足最佳輸送動作。項目組通過仿真軟件,基于軟件的高度仿真測算,系統(tǒng)非常精準地模擬了該機器人工作站的真實運行需求,從而保證了該項目的快速落地投產(chǎn),減少了不必要的結構更改、過程優(yōu)化帶來的實際成本增加。

項目投產(chǎn)效益

采用中置型電動驅(qū)動焊鉗替代氣動焊鉗,在電極被磨損或表面氧化后,定期實現(xiàn)自動研磨,通過控制加壓來實現(xiàn)研磨自動補償。

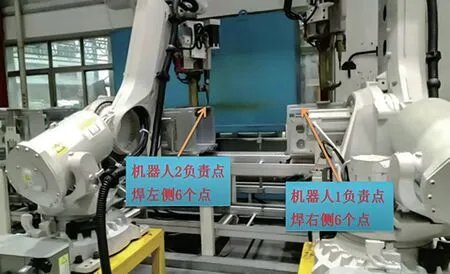

工業(yè)機器人主要由控制系統(tǒng)、機械手和手持操作編程器三部分組成,其配置的6 個轉(zhuǎn)動軸,通過控制系統(tǒng)對伺服電機精確控制,實現(xiàn)沿X、Y、Z 軸向以及分別圍繞X、Y、Z 軸向轉(zhuǎn)動的6 個自由度的空間運動。同時用于焊接的6 軸工業(yè)機器人精度較高,6 軸法蘭。中心點的重復定位精度可控制在±0.08mm 以內(nèi)。工業(yè)機器人運動速度快,最快移動可達3m/s,通過示教編程可完成復雜路徑,并實現(xiàn)多臺機器人同時、高效、靈活、精準地完成各項作業(yè),滿足了各位置分布的點焊作業(yè)以及效率的提升,如圖3 所示。

項目組對防護網(wǎng)工頻焊接專機的三條火線獨立配備小變壓器,降低線路負荷,減少對電網(wǎng)的沖擊,實現(xiàn)多點同步焊接,開發(fā)出低成本的雙工位多點焊工頻焊機取代行業(yè)普遍使用的單點中頻焊機,生產(chǎn)效率提高150%,線體全流程圖如圖4 所示。

第一個工步為上料、焊接動作。上料需將零件擺放在固定工裝內(nèi),通過上料機器人示教,實現(xiàn)零件的抓取上料;而工業(yè)機器人點焊則是在機械手末端安裝好點焊工具,通過PLC 對點焊工具及工業(yè)機器人動作信號進行交互控制,由于涉及到12 個點位的焊接,為提高工作效率,采用兩臺工業(yè)機器人配合作業(yè),通過對工業(yè)機器人進行TCP 設定,完成固定點位的示教動作,特別注意避開動作干擾時空,最終實現(xiàn)相應點位的點焊動作,如圖2 所示。

采用分平面焊接替代原來單機“Z”或“U”形焊接路線,每臺機器人焊接單邊的6 個焊點,減少移動距離,均衡各崗位生產(chǎn)節(jié)拍。

設計一種新型加工運輸線專利,多個運輸工位沿預定運輸方向依次設置,運輸工位包括主體架,相鄰兩個運輸工位的主體架之間可拆卸拼接。

虛擬化資源池分為服務器虛擬化和桌面虛擬化平臺,服務器虛擬化平臺采用超融合架構,根據(jù)海曙區(qū)氣象業(yè)務發(fā)展需要,部署4臺超融合一體機,通過2個萬兆光口與萬兆交換機連接,實現(xiàn)雙鏈路聚合的存儲通信,組建超融合虛擬化平臺,用于數(shù)據(jù)收集處理存儲、數(shù)據(jù)服務、電子檔案管理、監(jiān)控等業(yè)務系統(tǒng)。本次部署分布式存儲資源總?cè)萘繛?0T,通過2副本方式保障數(shù)據(jù)的可靠性,可滿足未來2~3 a的數(shù)據(jù)量需求。超融合平臺具備橫向擴展的云計算特性,未來提升平臺計算和存儲,僅需新增x86服務器接入即可。

經(jīng)過對外罩點焊線體的優(yōu)化,在保證產(chǎn)品質(zhì)量的同時,降低了工人的勞動強度,提高了生產(chǎn)效率,點焊節(jié)拍約25 秒/件,實現(xiàn)外罩組件生產(chǎn)減員8 人。

結束語

在窗機產(chǎn)量每年呈遞增形勢的背景下,自動化點焊及配套技術的應用越發(fā)重要。基于前期項目開發(fā)的技術沉淀,針對鈑金件的組件點焊可逐步推廣應用,實現(xiàn)成熟技術效益的進一步發(fā)揮,為傳統(tǒng)制造業(yè)進步貢獻力量。