核反應堆熱電偶機械密封泄漏原因分析及優化措施

陸少威,聶文哲,何子健,何少華,戚宏昶

(中核核電運行管理有限公司,浙江 海鹽 314300)

熱電偶組件由熱電偶導管、熱電偶集束管、熱電偶機械密封等組成,位于頂蓋球冠部位,屬于反應堆一回路壓力邊界最薄弱的環節之一,其可靠性直接影響核電廠一回路的嚴密性和安全性。機組運行期間,熱電偶機械密封承載著一回路硼酸水高溫、高壓、高輻射、水流沖擊的作用,壓力邊界一旦泄漏將導致停機停堆、退狀態等不可逆的嚴重后果。

1 泄漏情況介紹

國內某機組換料大修啟機階段,一回路系統到達2.5 MPa查漏時,機械密封無泄漏,復測螺栓預緊力矩并檢查防松鎖緊形式均正常。當系統壓力達到7 MPa時,再次查漏發現其中一組機械密封存在微量滲漏。增加起重螺栓力矩后滲漏情況消除。保守決策,機組大修模式退狀態,重新安裝熱電偶機械密封。該熱電偶機械密封自機組商運后未進行過變更改造,本次大修熱電偶安裝只更換了碟型墊片,其他備件均無更換記錄。

2 熱電偶機械密封泄漏原因分析

2.1 密封結構介紹

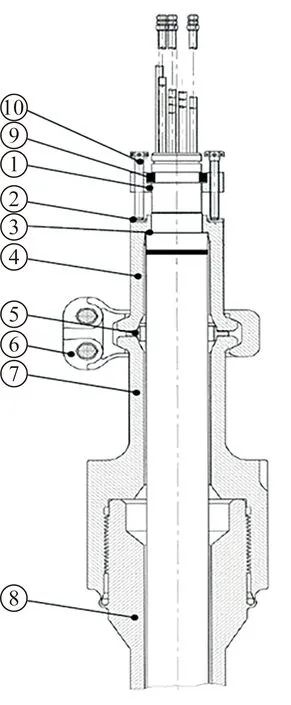

熱電偶機械密封采用碟型墊片(CONOSEAL)和錐型墊片(GRAYLOC)的組合密封結構,該結構具有結構緊湊、密封可靠等優點,如圖1。

圖1 一種典型的壓水堆核電機組熱電偶結構示意圖Fig.1 A typical schematic ofthe thermocouple structure of PWR nuclear power plant

2.2 原因分析

從設備結構角度出發, GRAYLOC密封結構簡單、密封可靠。CONOSEAL密封結構由于預緊力矩較小、集束管易傾斜等原因,相對GRAYLOC密封結構更容易發生泄漏。從現場可知,本案例機械密封GRAYLOC結構處無泄漏, CONOSEAL密封結構處存在微量滲漏。以下針對CONOSEAL密封結構進行原因分析:

(1)設計缺陷可能性分析

設計缺陷會導致密封失效,通常發生在首次安裝或在安裝后的一個運行周期內,如零部件的尺寸設計不合理、粗糙度設置不合理、材料選擇不合理、緊固件預緊力矩計算偏差等。本案例熱電偶機械密封未進行過變更改造,基本排除設計缺陷導致密封泄漏的可能。

(2)備件缺陷可能性分析

碟型墊片是密封安裝的必換件,本案例安裝時僅更換碟型墊片,在一回路系統到達2.5 MPa查漏時,熱電偶機械密封也無泄漏情況;事后檢查墊片表面密封線連貫完好,沒有發現明顯缺陷,可以排除備件缺陷導致密封失效的可能。

(3)異物可能性分析

密封面上存在異物可能導致密封失效。但現場密封墊密封線連貫、完整,可以排除密封面上存在異物導致密封失效的可能。

零部件安裝貼合面若存在異物,將影響機械部件配合精度和均勻程度,導致密封比壓不均勻造成密封失效,零部件貼合面存在異物有可能導致密封失效。

(4)密封面損傷可能性分析

零部件在拆裝、清洗、轉運過程中,存在損傷密封面導致密封失效的可能。特別是徑向微小劃痕,易發生間隙腐蝕,隨著時間的推移腐蝕加劇,也可能導致密封泄漏。另外,系統可能引入微量Cl-離子等容易吸附在不銹鋼表面破壞密封面,導致密封失效。

現場查看零部件密封面均未發現缺陷,可排除密封面損傷造成密封失效的可能。

(5)零部件磕碰損傷可能性分析

人員意外磕碰或損壞零部件,可能改變零部件之間的配合尺寸,導致密封比壓不均勻造成密封失效。現場檢查,未發現磕碰痕跡,則可以排除零部件磕碰導致密封失效的可能。

(6)零部件裝反可能性分析

安裝過程中,蝶形墊片最易裝反,墊片必須開口向上,否則易造成密封失效。現場檢查發現零部件均未裝反,所以排除零部件裝反的可能性。

(7)實際預緊力矩偏差可能性分析

任何墊片具有一定彈性和塑性。當預緊力矩偏大,墊片上的載荷超過一定范圍時,除發生彈性變形外還會產生塑性變形,此時墊片回彈補償能力降低。在一回路系統壓力下行階段,容易產生泄漏情況。如果現場預緊力矩偏小,不能提供足夠的密封比壓,容易在升壓階段造成密封失效,存在預緊力矩偏小導致在系統升壓階段泄漏的可能性。

(8)預緊力矩損失過大可能性分析

螺紋副、零部件摩擦面間存在摩擦力等因素,將導致預緊力矩損失。螺紋或接觸面潤滑不足、表面粗糙、存在缺陷等情況,造成預緊力矩損失過大,易導致密封失效。

(9)密封比壓不均勻可能性分析

預緊力矩差異大、墊片放置偏斜或坐偏、零部件裝配接觸面存在異物、集束管偏斜時,將直接或間接導致密封比壓不均勻,導致密封泄漏。案例碟型墊片密封線雖連貫完好,但是無法分辨其均勻程度,所以密封比壓不均勻可能導致密封失效或對密封失效有影響。

(10)防松失效可能性分析

熱電偶機械密封螺栓防松鋼絲繩鎖緊方向錯誤將導致密封失效。經現場查看,案例現場防松形式和鋼絲繩方向均正確,所以排除防松失效導致密封失效的可能性。

2.3 原因分析小結

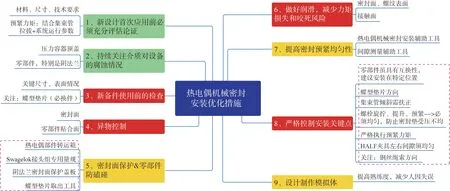

本章對CONOSEAL密封結構泄漏原因從設計、備件、異物、密封面、預緊力矩、人因失誤等角度進行了分析排查,最終確定“異物”“預緊力矩偏小”“預緊力矩損失過大”“密封比壓不均勻”四個原因可能導致密封失效,如圖2所示。

圖2 密封失效原因分析Fig.2 The cause analysis of seal failure

3 熱電偶機械密封安裝優化措施

熱電偶機械密封安裝質量直接影響電廠核安全性及經濟效益。通過原因分析和風險識別,我們應采取相應的措施及對策,保證熱電偶機械密封的安裝質量。

(1)新設計首次應用前必須充分評估論證

在新技術或新設備首次應用前必須對材料、尺寸、技術要求、預緊力矩等方面進行充分的評估論證。

(2)持續關注介質對設備的腐蝕情況

如果遇泄漏必須仔細清理頂蓋和設備上的硼酸水或硼結晶,避免其對壓力容器頂蓋等設備造成任何腐蝕。每次大修都需目視檢查,確保壓力容器頂蓋等設備的良好狀態。

對于和主系統介質接觸的熱電偶零部件需要持續關注介質對設備的腐蝕情況,必要時進行更換。由于陰法蘭焊接在頂蓋上,其更換的成本巨大,我們應該特別關注和保護。

(3)新備件使用前必須檢查復驗

新備件的制造必須根據上游文件嚴格控制。密封備件雖有互換性,但是使用前必須對關鍵尺寸、密封面情況、表面粗糙度、相關文件材料等進行仔細檢查、復核和驗證。

(4)做好零部件清洗及異物控制

必須重視零部件的清潔度和異物控制。熱電偶機械密封安裝前需使用綢布、丙酮或酒精等對零部件進行清洗并檢查。

(5)增加密封面保護、零部件防磕碰措施

零部件和密封面防磕碰保護除了人員在操作過程中,必須特別關注以外,還可以制作專用工裝進行保護,具體如下:1)設計制作熱電偶零部件轉運箱;2)設計制作Swagelok接頭組專用量規;3)設計制作陰法蘭密封面保護蓋板;4)蝶型墊片取出工具;5)做好螺紋或接觸面潤滑,減少力矩損失和咬死風險。

(6)做好螺紋或接觸面潤滑,減少力矩損失和咬死風險

熱電偶機械密封安裝前需在螺紋副、零部件相對摩擦面、密封面等部位涂抹防咬劑。

(7)提高密封預緊的均勻性

開發熱電偶機械密封安裝專用工具,保證設備安裝的均勻程度。

(8)嚴格控制安裝關鍵點

1)每組機械密封零部件通常單獨存放,且對應安裝在特定位置。

2)碟型墊片安裝時必須碗口朝上,作為現場質量見證點進行獨立的現場見證。

3)在安裝前,需檢查集束管偏斜情況,必要時需要人工扶正再進行后續安裝步驟。

4)螺栓預緊必須均勻,防止密封墊壓偏、移位或受壓不均。按技術要求嚴格控制力矩值。

5)HALF夾具單側間隙不得貼死,否則容易導致密封比壓不均,造成密封失效。

6)主系統嚴密性試驗時,需要對預緊力矩和安裝間隙進行復測并確認預緊力矩和安裝間隙滿足技術要求。同時,對緊固件進行防松鎖緊(Z字型)。

(9)設計制作熱電偶機械密封模擬體

設計制作熱電偶機械密封模擬體可在日常進行操作培訓,有助于提高維修人員的操作技能和熟練度,減少人因失誤的風險。

(10)優化措施小結

通過密封泄漏的原因分析,結合熱電偶機械密封安裝過程中的風險識別,制定措施及對策,見圖3。

圖3 熱電偶機械密封安裝優化措施Fig.3 Optimization measures of thermocouple mechanical seal installation

4 結束語

本文對某核電機組熱電偶機械密封泄漏缺陷進行分析排查,找出可能導致密封失效的原因,結合安裝過程中可能導致密封失效的風險點,采取相應的措施和對策。經優化改進后,秦山核電基地沒有出現過熱電偶密封失效情況,保證了電廠的核安全性及經濟效益。

目前,AP1000和“華龍一號”等先進堆型已經采用新型熱電偶機械密封結構,在實現可靠密封的同時拆裝更加便捷,如Quickloc密封結構等。當今世界各領域技術井噴式發展,隨著電廠對設備安全、經濟效益、輻射劑量優化等方面的逐漸重視,未來還需要開發更可靠、更加捷的密封結構,為電廠卓越績效做出貢獻!