高壓加熱器的換熱管材質改進與實踐

胡亦磊,齊 漣,蔡茜婭

(中核核電運行管理有限公司,浙江 海鹽 314300)

截至2016年年底,秦山核電廠已安全穩定運行25周年,已接近原設計壽命30年。通過對電廠安全及關鍵重要物項和系統進行分析評估后,決定開展秦山核電機組運行許可證延續項目。通過相關研究,決定將汽輪發電機組的功率通過改造增至350 MWe。按照汽輪發電機組增容改造后的熱平衡計算結果在機組達到TMCR工況350 MWe,給水溫度達到220 ℃時,對1號高壓加熱器性能進行校核,1號高壓加熱器熱負荷超過原設備設計值的13.22%。從工程經驗上看,需要更換具有更大換熱能力的高壓加熱器,如不更換,給水溫度會存在一定程度上的降低,影響汽輪機整體熱效率及蒸汽發生器的相關參數,降低了電廠運行的經濟性。

在換熱器設計選型過程中,需要考慮到實際現場存在的各類限制條件:1)設備接口;2)安裝空間;3)設備安裝基礎。

本文分別從增大換熱面積和提高換熱能力兩個方面結合現場實際情況從設備接口安裝、工藝系統布置、運輸安裝條件等多個方面進行考慮,從換熱管材質改進作為切入點,在不增大原有換熱面積的基礎上提高換熱能力,以滿足改造后的系統設計要求。本文的思路對于技術改造中處理實際的工程問題有一定的借鑒意義。

1 高加改造方案的考慮與選擇

1.1 增大高壓加熱器換熱面積

原1號高壓加熱器在2006年進行過整體改造,換熱管材質為SA-213TP304,運行多年,狀態良好。繼續沿用該材質,提高換熱面積,其設備整體體積將增大至少20%。體積增大后的高壓加熱器接口的空間位置及尺寸發生了變化,需要對其所屬系統管線重新設計,增加廠房土建基礎布置方面的改造,工作量大大增加。

1.2 提高高壓加熱器的換熱能力

換熱管作為高壓加熱器的核心部件,直接影響著主設備的換熱能力。通過改進換熱管材質,同時延續原有設備的結構設計,保證大部分系統接口與布置不變,大大減少額外的系統設計與校核問題。但不同材質的換熱管,其力學性能、耐腐蝕性能、機械加工性能等都不盡相同。換熱管材質的選擇,需要根據系統的實際運行介質、溫度、壓力、材質的耐腐蝕性、運行業績等綜合考慮。

下面分別對幾種常見的高壓加熱器換熱管材質進行分析討論,分別從力學性能、耐腐蝕性能、導熱能力、經濟性等多個方面進行綜合考慮。

2 換熱管材質的選型

2.1 常用的換熱管材質

對于國內外電廠高壓加熱器的換熱管材質,常見的材質為碳鋼和不銹鋼。早期還曾采用過銅管,但由于銅管的強度及高溫性能不能滿足現場的實際使用工況,現已不在高壓加熱器上使用。

2.1.1 碳鋼換熱管

高加常用的碳鋼換熱管材料,主要是SA-556Gr.C2和20G等材料牌號。SA-556Gr.C2是ASME SA-556/SA-556M標準中的推薦材料,具有較好的塑性和強度,同時也具有較好的抗應力腐蝕特性,但抗腐蝕能力較差,對沖蝕也極其敏感。

2.1.2 不銹鋼換熱管

常用的不銹鋼換熱管,主要是奧氏體不銹鋼和鐵素體不銹鋼。較為常見的主要有SA-668及SA-213材料牌號。在核電機組中,高壓加熱器上較多地采用SA-213TP304及SA-803TP439作為換熱管。

TP304、TP304L、TP304N、TP316、TP316L均屬于奧氏體不銹鋼,具有良好的耐腐蝕性、耐沖蝕性及抗氧化性。304L和316L材料的含碳量較低,剩余的碳當量更少,單項奧氏體組織也更穩定。奧氏體不銹鋼對氯離子較為敏感,耐氯離子腐蝕的能力較差。在450~850 ℃停留時,材料中的碳會與鉻結合,形成碳化鉻,使晶間貧鉻,造成晶間腐蝕,這就是奧氏體不銹鋼的“敏化”現象。

TP439屬于鐵素體不銹鋼,材料的性能良好,在高應力條件下,腐蝕開裂的敏感性低,具有優異的抗點蝕及縫隙腐蝕能力,以及抗晶間腐蝕的能力。但該材料的缺口敏感性高,隨著材料厚度的增加,無塑性轉變溫度明顯提高,材料的脆性增大,塑性降低。

2.2 換熱管的力學性能

高壓加熱器換熱管需要承受給水的壓力,所以,換熱管的力學性能是材料選型的重要因素之一。根據ASMEⅡ卷D篇,在特定溫度下,各材料牌號換熱管的許用應力不同,如表1所示。

表1 不同材料在不同溫度下的許用應力Table 1 Allowable stress of different materials at different temperatures

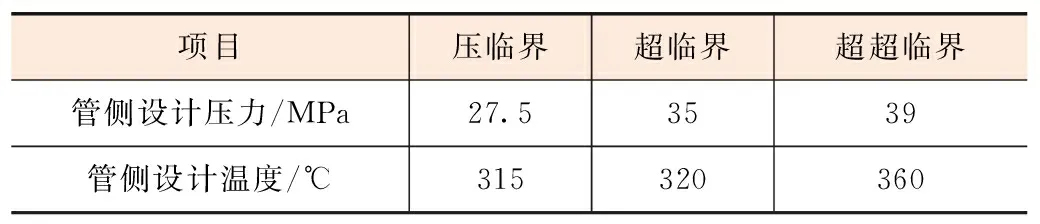

溫度在375 ℃以下時,SA-556Gr.C2的許用應力最高,而不銹鋼的許用應力相對較低。火力發電機組常分為亞臨界機組、超臨界機組和超超臨界機組。換熱器管側的設計壓力和設計溫度如表2所示。

表2 不同火電機組換熱器管側的設計壓力和設計溫度Table 2 The design pressure and temperature on the tube side of the heat exchanger in different thermal power units

換熱管壁厚計算公式如下:

式中:

tr—最小計算壁厚;d—管子外徑;P—設計壓力;[σ]—許用應力;R—彎管直徑。

按照表2的設計壓力和設計溫度,計算選取各材料換熱管的壁厚,如表3所示。

表3 不同材質換熱管的壁厚計算結果Table 3 The thickness calculation results of heat exchange tubes with different materials

與火電機組相比,核電機組給水的溫度、壓力參數相對較低,其高壓加熱器給水設計溫度不大于250 ℃,設計壓力不大于15 MPa。

由表3計算可知,在設計壓力、溫度較低的情況下,采用各種型號材料換熱管的厚度差別并不大。幾種常用換熱管材質從力學性能上看,均可滿足設計要求。

2.3 換熱管的耐腐蝕性能

2.3.1 碳鋼的耐腐蝕性能

碳鋼換熱管在給水溫度為120~200 ℃時,內壁會形成氫氧化亞鐵Fe(OH)2。氫氧化亞鐵Fe(OH)2結構較為疏松,容易被介質沖刷。管束的腐蝕過程就是這種氧化膜不斷產生,同時又不斷被沖刷掉的過程。當給水溫度高于200 ℃時,換熱管內壁會形成質地較硬的四氧化三鐵Fe3O4,可以起到保護作用。

在高壓加熱器殼側,換熱管會受到濕蒸汽和汽化疏水的沖擊。火電機組的加熱器殼側抽汽為過飽和蒸汽,由于核電機組的特殊性,與火電機組相比,蒸汽參數較低,加熱器殼側抽汽為飽和蒸汽。進入加熱器的飽和蒸汽容易冷卻至飽和溫度以下,在凝結段會產生凝結水,形成高速流動的汽液兩相流,直接對換熱管造成沖刷與腐蝕。碳鋼管在此種工況下抗沖蝕能力較差。長期處在該工況下,容易造成換熱管沖蝕泄漏。

2.3.2 不銹鋼的耐腐蝕性能

不銹鋼耐腐蝕的原理在于其保護性氧化膜是可以自愈的,其氧化膜主要成分為Cr2O3。當氧化膜破裂或被沖刷掉時,鉻離子(Cr3+)會重新與氧離子(O2-)結合形成保護性氧化膜。同碳鋼管相比,不銹鋼換熱管在耐沖蝕、耐腐蝕性方面有著比較大的優越性,但仍存在有一些常見的腐蝕機理,如點腐蝕、晶間腐蝕和應力腐蝕等氯離子雖然不直接參與腐蝕,而氯化物的造酸傾向和它的游離酸的強酸性將促進縫隙、點腐蝕和應力腐蝕。

維持換熱管中水的一定流速(1~1.5 m/s),消滅滯留(死水)區可以大大減輕水中氯離子引發的不銹鋼局部腐蝕。同時,根據相關運行經驗,關于控制水中氯離子濃度,500~700 mg/L的氯離子是可以接受的。秦山核電廠主給水有相關的化學指標要求,其中關于氯離子含量嚴格控制在2.3×10-6mg/L,遠小于500~700 mg/L的要求,是滿足不銹管換熱管使用要求的。

2.4 換熱管的換熱性能

換熱管材質不同,其換熱性能也不同,表4所示為各個材料的導熱系數。

表4 不同材質的導熱系數Table 4 The thermal conductivity of different materials

由表4可知,碳鋼的導熱系數要遠高于奧氏體不銹鋼的導熱系數,而439鐵素體不銹鋼導熱系數要高于奧氏體不銹鋼,低于碳鋼材料,介于兩者之間,其導熱系數約是304的1.62倍。

2.5 不同換熱管材質的加工工藝要求

SA-556Gr.C2及TP304奧氏體不銹鋼換熱管已普遍應用在高加上,加工技術較為成熟。

TP439鐵素體不銹鋼可焊性較差,在焊接過程中容易產生微裂紋,且在冷變形的過程中存在脆性開裂。針對這幾個問題,經過近些年的技術改進,現國內高壓加熱器制造廠家已掌握了439鐵素體不銹鋼管束焊接及脹接的技術能力。按照對應的焊接及脹接工藝,通過使用模擬件分別進行了管子與管板的焊接、脹接性能試驗,試驗結果均符合了設計及《壓力容器安全技術監察規定》等相關標準的要求。

2.6 換熱管材質的綜合對比

以上分別對常用的換熱管材質分別從力學性能、耐腐蝕性能、導熱能力、加工工藝難度、運行業績進行了分析,表5分別對于幾個在火電和核電機組常用的高壓加熱器換熱管材質的各個特性進行了對比。

表5 換熱管材質綜合特性比較Table 5 The comparison of comprehensive characteristics of heat exchange tube materials

3 高壓加熱器換熱管材質改進與實踐

由于核電機組的特殊性,在換熱管材質的選用上,和火電機組存在差異。使用不銹鋼管可以保證高壓加熱器在長期運行中滿足耐腐蝕、耐沖刷的性能要求。同時TP439的導熱系數約為TP304的1.62倍,通過計算,假設在不改變原高加結構的基礎上,只將換熱管材質從TP304更換為TP439,則完全可以滿足新版熱平衡圖熱負荷超過原設計值的13.22%。

綜上,通過比較兩個改造思路,分別從系統布置、設備長期穩定運行、現場安裝施工等多個方面進行考慮,確定了提高高加換熱能力的技術改造方向,改進換熱管材質,完成最終的設計選型。

4 高壓加熱器熱力性能試驗

考核高壓加熱器安裝至現場后使用,是否滿足系統要求有以下三個指標:給水端差、疏水端差、給水溫升。1號高壓加熱器在TMCR工況下,給水端差為2.4 ℃,疏水端差為6.3 ℃,給水溫升為24.3 ℃;修正至設計條件下的給水端差為3.4 ℃,疏水端差為7.5 ℃,給水溫升為25.1 ℃。給水端差及疏水端差小于保證值,給水溫升大于保證值,新1號高壓加熱器完全滿足系統的熱力性能要求。

對改造后的汽輪機進行熱力性能試驗,測試改造后汽輪機主要性能指標,包括發電機出線端電功率、汽輪機熱耗率與汽輪機發電熱效率均滿足要求。

5 結 論

本次改造后的1號高壓加熱器滿足換熱器的設計要求,同時完全滿足系統的熱力性能要求,確保在機組不同的運行工況下,發電機出線端電功率、汽輪機熱耗率、汽輪機發電熱效率完全滿足性能指標保證要求。