薄壁套筒零件裝夾方案的有限元分析

□ 儲曉猛

1.江蘇高創機電制造有限公司 江蘇鎮江 212013 2.江蘇大學基礎工程訓練中心 江蘇鎮江 212013

1 分析背景

鑒于結構功能的需要,薄壁零件廣泛應用于工程中。然而,薄壁零件的加工生產對傳統的切削工藝和裝夾方式均提出了巨大挑戰,剛度較差的薄壁零件在刀具切削力的作用下,容易產生振動和殘余應力變形,并且還會受到來自裝夾工具的夾緊力而產生變形,引起形位公差和表面粗糙度的不可控偏差,造成廢品率的上升[1-3]。在加工誤差中,由于裝夾變形所產生的偏差占比為20%~60%,可見控制裝夾變形對薄壁零件整體加工質量顯得尤為重要[4]。

在這一背景下,越來越多的學者開展對工藝基礎理論和裝夾技術的研究與積累,并取得了豐碩的研究成果。Elsheikh等[5]借助激光位移傳感器測得的試驗數據,通過數值分析及后續算法調整,對薄壁金屬圓盤工件的專用夾具進行改進優化,實現提升旋轉工件在車削加工中裝夾精度的目標。Xiong Li等[6]結合遺傳算法和有限元分析的手段,深入對航空航天某柔性薄壁工件用夾具系統進行研究,最終提出了一種N-2-1-1新型夾具設計原理,并通過了實例的仿真驗證。李衛清[7]分別從薄壁零件加工問題、裝夾方法和車削加工技巧三個方面闡述薄壁件在車削加工過程的相關技術參數值,該研究成果為相關零件的生產和夾具設計提供了經驗指導。張國政等[8]以某精密軸套件為研究對象,借助有限元分析軟件,分別對單件和批量兩種生產模式下的裝夾工具進行研究分析,通過裝夾工具的調整控制薄壁件的加工精度,經現場實測,最終加工結果顯示設計的三爪卡盤與芯軸相組合的裝夾方案擁有可靠的加工精度與效益。

上述研究結果表明,在相同切削加工條件下,采用不同裝夾方式對薄壁件的制造精度有較大程度的影響。因此,為了解決某薄壁套筒類零件的外圓車削加工易產生工件變形的情況,筆者以裝夾方案作為研究切入點,對其采用不同方案下工件的變形規律進行探究,以獲得最優裝夾方案,提升薄壁套筒類零件的加工質量,從而提高制程能力指數。

2 工藝分析

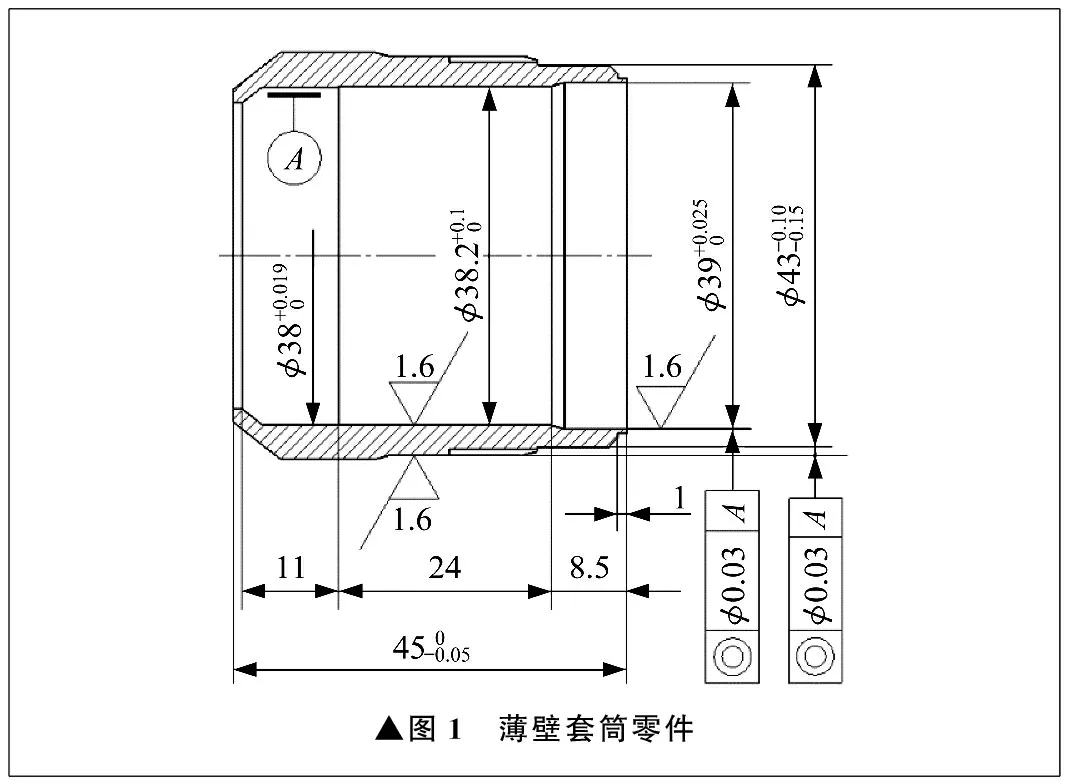

筆者以某薄壁套筒零件為研究對象,屬于典型的薄壁結構,如圖1所示。該零件材料為45號鋼,除了需保證外圓及內孔尺寸精度為0.02~0.03 mm以內外,還要達到相應的形位公差,如同軸度φ0.03 mm、粗糙度Ra1.6 μm等技術要求。結合上述技術分析,可知加工難點為裝夾過程中容易導致外圓柱及內孔裝夾變形,從而造成加工誤差超過設計所規定的技術要求。

▲圖1 薄壁套筒零件

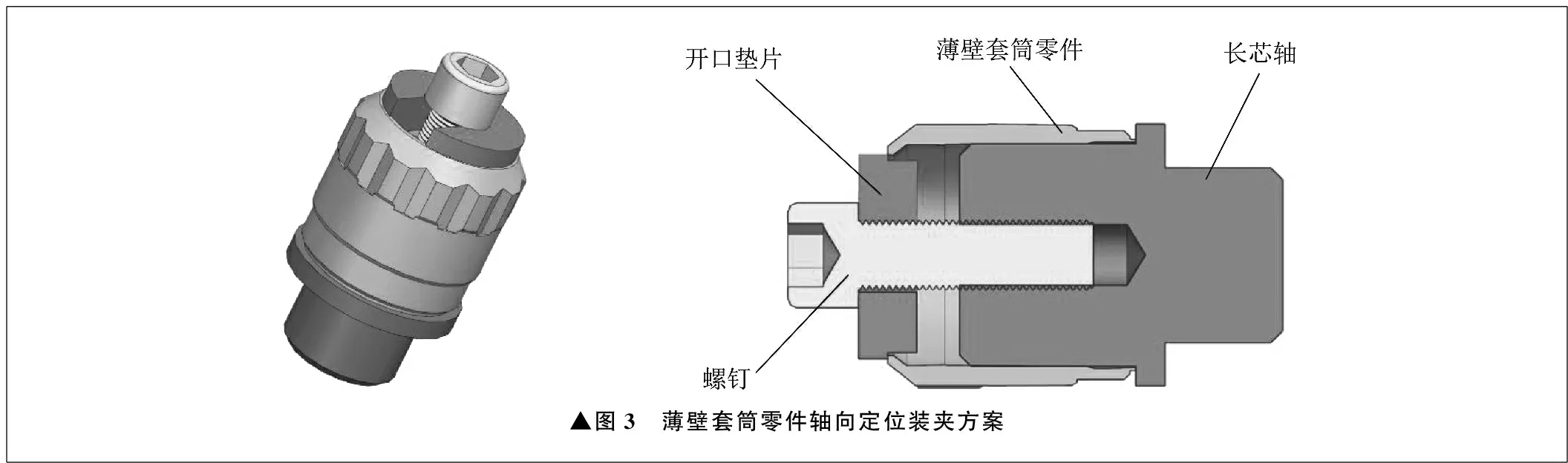

考慮到該零件要求按批量生產的方式進行工藝規劃和裝夾設計,結合零件結構及目前筆者所在單位的設備現狀,擬采用數控車床與車削中心相組合的混合加工模式。根據加工面的不同,設計出該零件的加工工藝流程如下:OP10工序采用三爪卡盤夾持毛坯外圓,車加工左端面、內孔、內錐孔及其外圓、外螺紋等;OP20工序采用專用夾具夾持,車加工右端面、外錐面,并且銑削外圓表面處的梅花扳手槽。具體加工流程見表1。

表1 薄壁套筒零件加工流程

3 裝夾方案設計

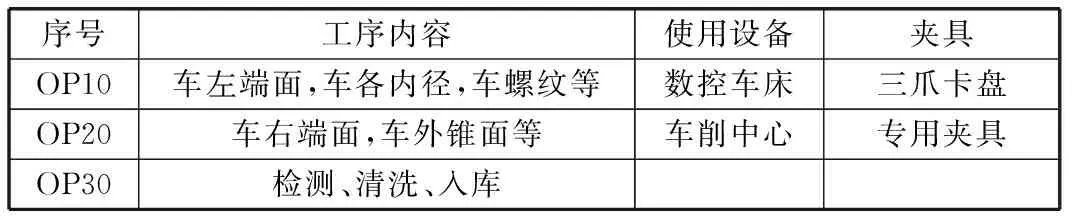

筆者以OP20工序為研究對象,參照上述對薄壁套筒零件的工藝分析可知,該工序所涉及的裝夾方案優劣對零件的加工精度影響較大。為了滿足薄壁套筒零件的相關技術要求,設計了軸向定位夾緊與徑向定位夾緊兩種不同的裝夾定位方案。薄壁套筒零件的徑向定位裝夾方案如圖2所示,其半剖視圖顯示主要由短芯軸、彈簧套、螺釘和錐度套組成。該方案通過短芯軸左側階梯外圓及端面對零件進行定位,通過彈簧套的膨脹內撐,實現對零件徑向夾緊,夾具的工作原理及細節不再贅述。

▲圖2 薄壁套筒零件徑向定位裝夾方案

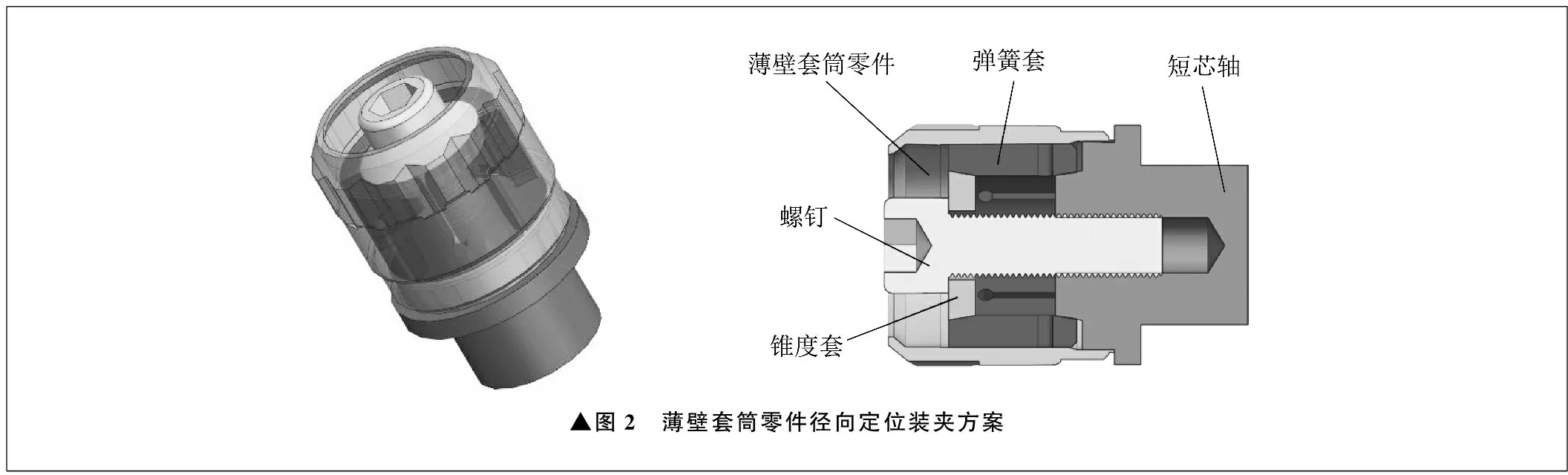

薄壁套筒零件的軸向定位裝夾方案如圖3所示,半剖視圖顯示這一方案主要由長芯軸、開口墊片及螺釘組成。采用軸向定位裝夾方案,通過長芯軸階梯外圓及端面對零件進行定位,通過開口墊片及螺釘實現零件的軸向夾緊。夾具的工作原理及細節在此處同樣不再展開。

▲圖3 薄壁套筒零件軸向定位裝夾方案

從薄壁套筒零件可加工角度分析,上述兩種方案均可實現對OP20工序的車削及銑削加工,然而從加工質量與制程能力指數角度考慮,這兩種裝夾方案所帶來的結果卻迥然不同,為了能夠從上述兩種裝夾方案中篩選出最優方案,筆者對此開展兩種方案下的靜力學分析,通過對薄壁套筒零件的位移變形與應力大小進行綜合評比,即可獲知方案的優劣。

4 有限元分析

有限元分析共分三步:仿真預處理、前處理設置、仿真結果分析。仿真預處理用于了解并掌握已有數模對象相互之間的幾何位置關系及裝配關系,并對相關模型進行簡化處理,而其中的一些細微特征,如微小倒角、圓角、螺紋特征等,對靜力學仿真分析結果影響不大,如果直接納入數值計算,那么網格劃分質量降低的同時,計算時間也會較冗長,并且對計算機硬件會存在較大的挑戰,因此需要對細微特征進行簡化處理,并在模型簡化處理完成之后進行整體裝配和絕對坐標系的建立[9]。參照上述步驟,完成兩種裝夾方案在仿真計算前的模型簡化處理步驟。

然而,在仿真前還需對各零件的材料及力學性能參數進行查閱,由于這兩種裝夾方案在設計之初重點關注可行性與加工成本,因此除彈簧套選用65Mn彈簧鋼外,其余材料均為45號鋼,兩種材料的力學性能參數見表2。

表2 材料參數

在NX軟件有限元分析模塊中,進行FEM與SIM仿真設置。FEM設置主要是定義仿真對象的三大屬性及網格單元的劃分,鑒于兩種裝夾方案涉及到的零件較多,為提高計算數據在不同模型之間的有效傳遞,所有零件模型均采用四面體網格劃分,同時參照相關仿真設置要求進行接觸面的網格細化,完成后即可進入SIM設置,進行約束與載荷的施加[10]。

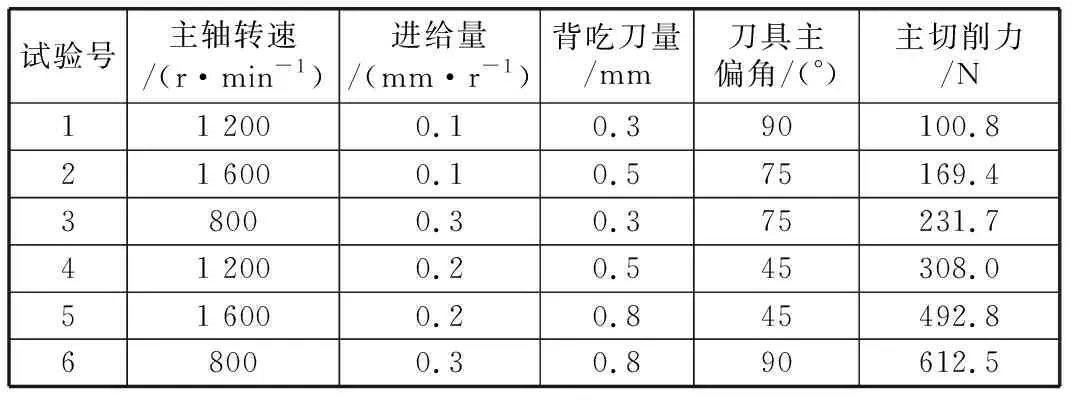

為了篩選出最優裝夾方案,以車削φ45外圓為例,參考薄壁外圓車削工藝參數的相關設計經驗和數據計算,合理有效地擬定六種不同工況下的加工切削參數及各自對應的切削力仿真試驗切削參數,見表3。

表3 仿真試驗切削參數

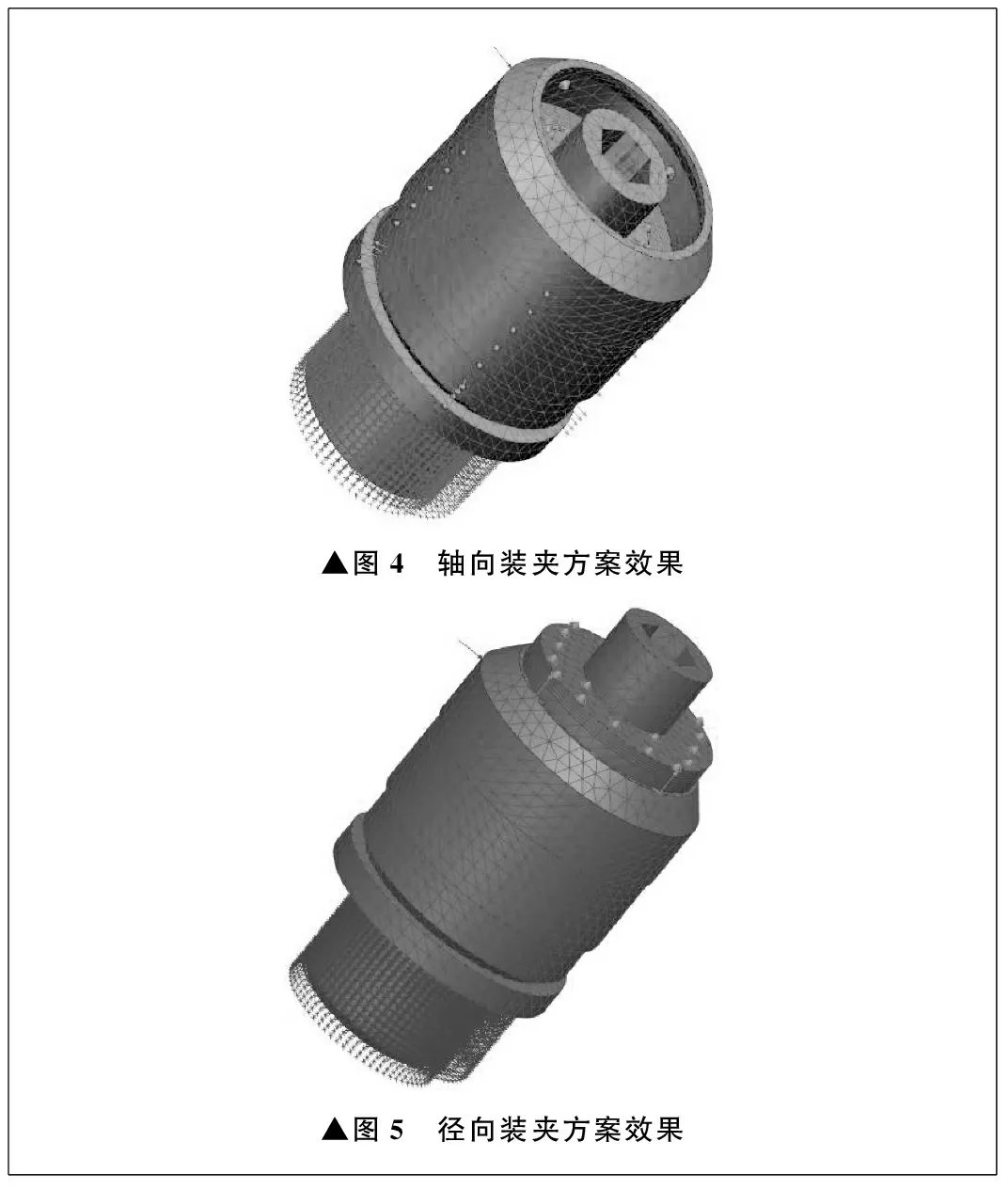

對照上述數據及兩種裝夾方案的連接方式,進行科學有效的約束及載荷施加。第一,采用面面黏連命令,將各零件進行有效連接,形成計算數據可以傳遞的整體。第二,考慮到兩種裝夾方案均通過芯軸的右端面與機床三爪卡盤進行固定安裝,兩種裝夾方案的約束施加均采用用戶自定義約束,芯軸右端除繞軸線回轉的DOF6自由度釋放外,其余均限制。第三,施加載荷,兩種裝夾方案均受到重力作用,方向豎直向下。第四,參照各試驗方案數據進行對應的旋轉轉速及主切削力設定,施加完成后的兩種裝夾方案SIM界面效果圖分別如圖4和圖5所示。

▲圖4 軸向裝夾方案效果▲圖5 徑向裝夾方案效果

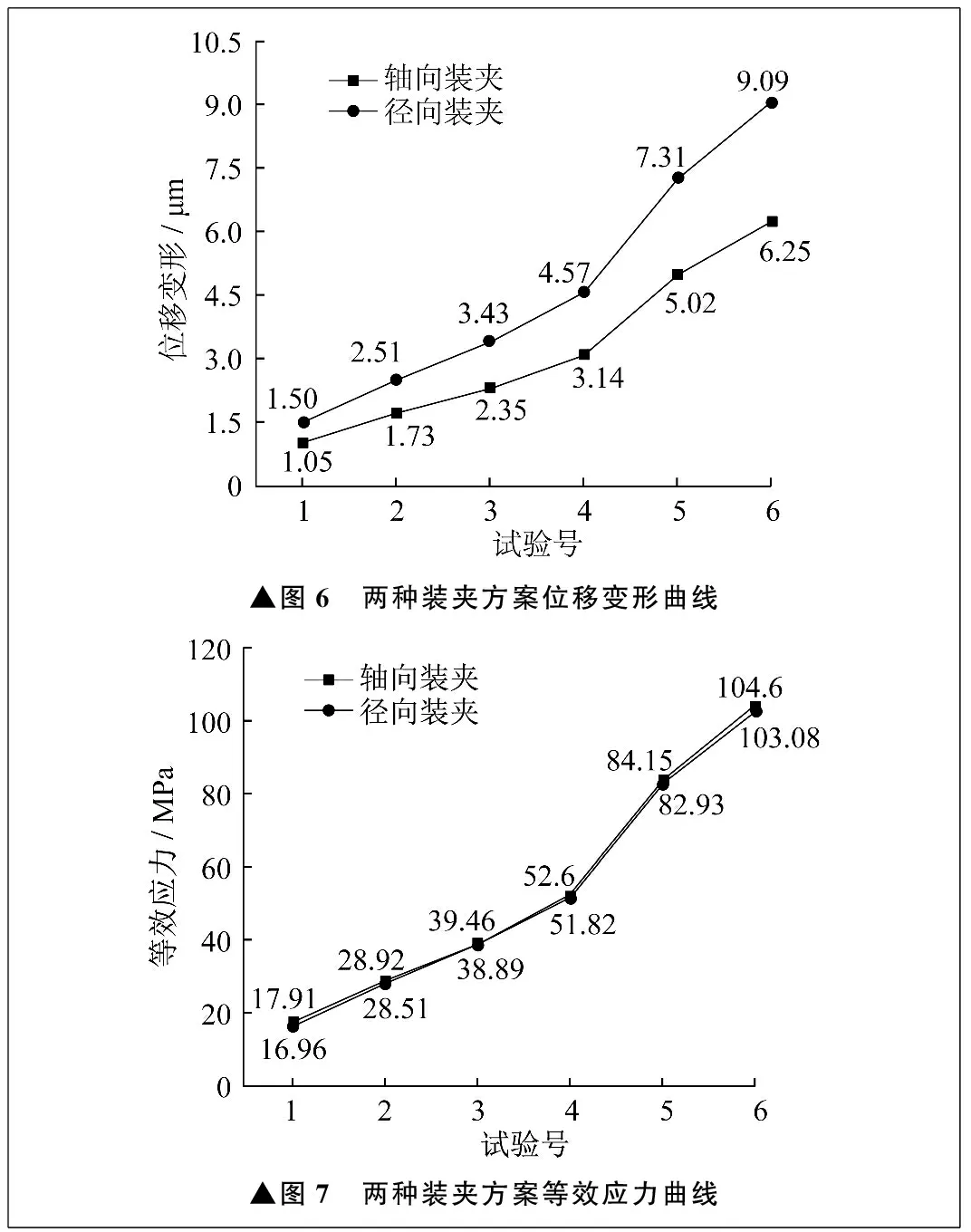

兩種裝夾方案在六種試驗下的位移變形曲線如圖6所示。由圖6可見,兩種裝夾方案的位移變形隨切削力的增大均呈現出相同的遞增趨勢,但是相比于徑向裝夾方案,軸向方案的位移變形量更小,并隨著切削力的增大,二者差距也逐漸擴大。兩種裝夾方案的等效應力曲線如圖7所示。由圖7可見,應力值也隨著切削力的增大呈現出上升趨勢,但兩種裝夾方案的曲線基本吻合。

▲圖6 兩種裝夾方案位移變形曲線▲圖7 兩種裝夾方案等效應力曲線

經過更深層次的數據分析可知,徑向裝夾方案的位移變形數值均高于軸向裝夾方案的40%以上,伴隨著切削力的增大,該數值也逐漸增大,而這將會導致薄壁套筒零件加工精度與質量的嚴重降低,不能有效保證生產的高效性與經濟性。可見,采用軸向裝夾方案,不僅所需零部件數量較少,而且還能保證薄壁套筒零件的加工精度,故更加受到青睞。

造成上述現象的原因是,對于精密基座套筒零件而言,其軸向尺寸比徑向尺寸更大,因此軸向的剛性更強,軸向夾緊所產生的變形量更小,可更加有效地控制外圓表面車削所帶來的變形位移,故采用軸向裝夾方案可滿足該零件的加工生產要求。由此可判定,在理論仿真分析下,軸向裝夾方案效果更優。

5 實際加工

根據上述兩種裝夾方案的分析結果,采用軸向裝夾方案的加工工藝,以表3中試驗號3的切削參數進行實際加工,最終薄壁套筒零件滿足設計要求,軸向裝夾方案被企業廣泛應用,可以較好地滿足批量生產模式要求,所加工的實物如圖8所示。

▲圖8 加工實物

6 結論

筆者通過對薄壁套筒零件加工工藝方案進行研究,并結合NX軟件結構靜力學仿真分析,得出結論。

(1) 在已知零件結構、切削參數和裝夾方案的情況下,借助有效的參數化模型建立,采用有限元軟件模擬計算薄壁套筒零件切削過程中的加工變形是可行的,并且可以得到變形過程中零件的位移數值及應力分布,這是一種高效可行的理論分析方法。

(2) 薄壁套筒零件的車削加工裝夾方案選擇,對于零件的加工質量與精度至關重要,即采用徑向裝夾方案的薄壁套筒零件整體加工變形數值相比于軸向裝夾方案高出40%以上,這對薄壁套筒零件的加工精度而言將會造成難以估量的嚴重后果。因此,筆者針對薄壁套筒零件的外圓車削加工所采用的最優裝夾方案為軸向裝夾方案。

(3) 對標實際生產加工,軸向裝夾方案更滿足于輕量化的設計要求,在保證車削精度的同時,較少的裝配零件與簡單的安裝方法更適合企業的大規模自動化生產流水線。因此,筆者的研究成果與設計方案為同類型工作要求與裝夾方案的零件變形研究提供了重要參考,具有實用及推廣意義。