蓄熱式焚燒爐切換閥的優化設計

□ 蔡 偉

恩國環保科技(上海)有限公司 上海 201805

1 優化設計背景

大氣中的揮發性有機物是對流層臭氧和細顆粒物的重要前體物,這些空氣污染物嚴重影響人體健康與氣候環境。近年來,人們的環保意識不斷增強,對控制大氣污染的要求日益提高。經濟、有效地處理含有揮發性有機化合物的廢氣已經是迫切需要解決的問題。蓄熱式焚燒爐的揮發性有機物凈化率高于95%,是目前國內揮發性有機物廢氣治理行業的主流設備。國內揮發性有機物蓄熱式熱氧化處理技術經過二十多年的發展,在有機物破壞去除效率、適用范圍及運行費用等方面顯現出巨大優勢。

切換閥是揮發性有機物處理系統中蓄熱式焚燒爐的重要組件,主要用于控制設備的進出氣以及氣流換向。正常使用工況下,切換閥開閉動作頻繁,往往需要超過上百萬次的來回切換,很可能會由于頻繁切換使進出口閥門密封面受到較大的沖擊而發生變形,導致閥門的密封性能下降。閥門的切換動作和密封性直接影響廢氣凈化效果和設備正常運轉。筆者針對上述問題,采用改進閥門密封設計形式,引入氣封空氣對密封面進行氣封,進而實現100%隔絕閥門兩側含揮發性有機物工藝廢氣目標。

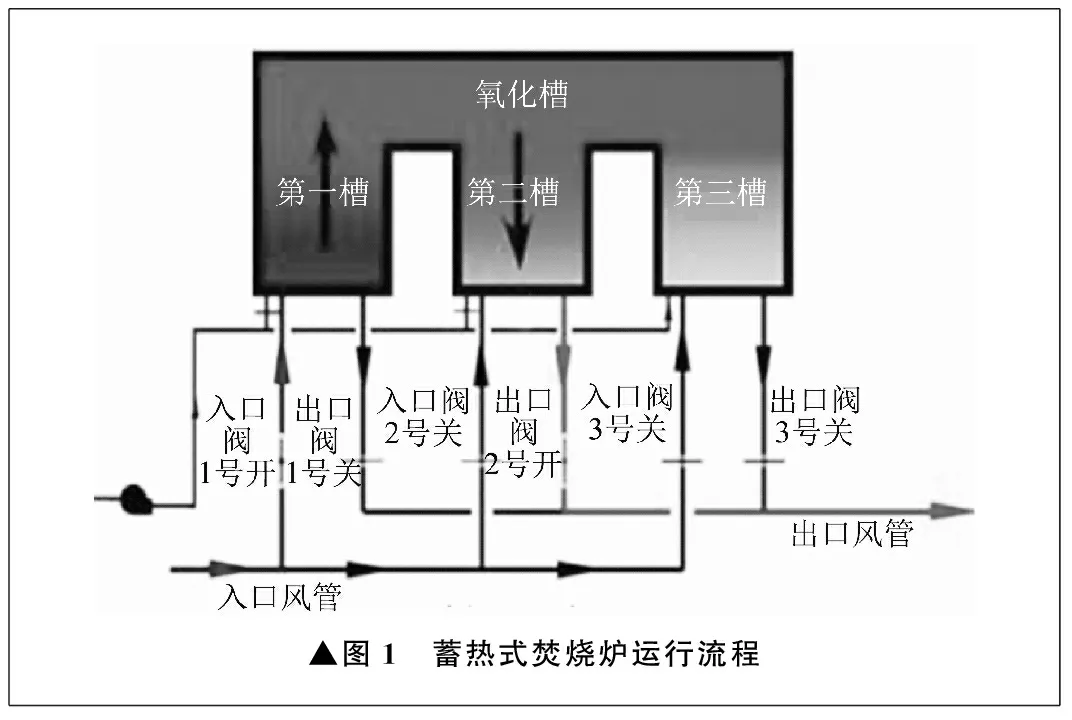

2 蓄熱式焚燒爐運行流程

蓄熱式焚燒爐運行流程如圖1所示。揮發性有機物廢氣通過第一槽蓄熱陶瓷時吸熱升溫,經氧化槽氧化放熱,熱煙氣經過第二槽蓄熱陶瓷吸熱后降溫。蓄熱陶瓷吸收存儲熱量并為下一個循環冷態廢氣升溫,蓄熱陶瓷熱效率可達95%以上,是一種高效熱量回收材料。蓄熱陶瓷經過120~180 s吸熱后達到熱飽和,因此廢氣的流向需相應改變。蓄熱式焚燒爐通過切換閥啟閉來切換氣流流向,閥門需頻繁啟閉。蓄熱式焚燒爐低溫區與出入口切換閥相連,閥門如有泄漏,未處理揮發性有機物會泄漏至出口排氣中,造成出口揮發性有機物濃度超標,無法達標排放。因此閥門的密封性能對系統達標排放至關重要。

▲圖1 蓄熱式焚燒爐運行流程

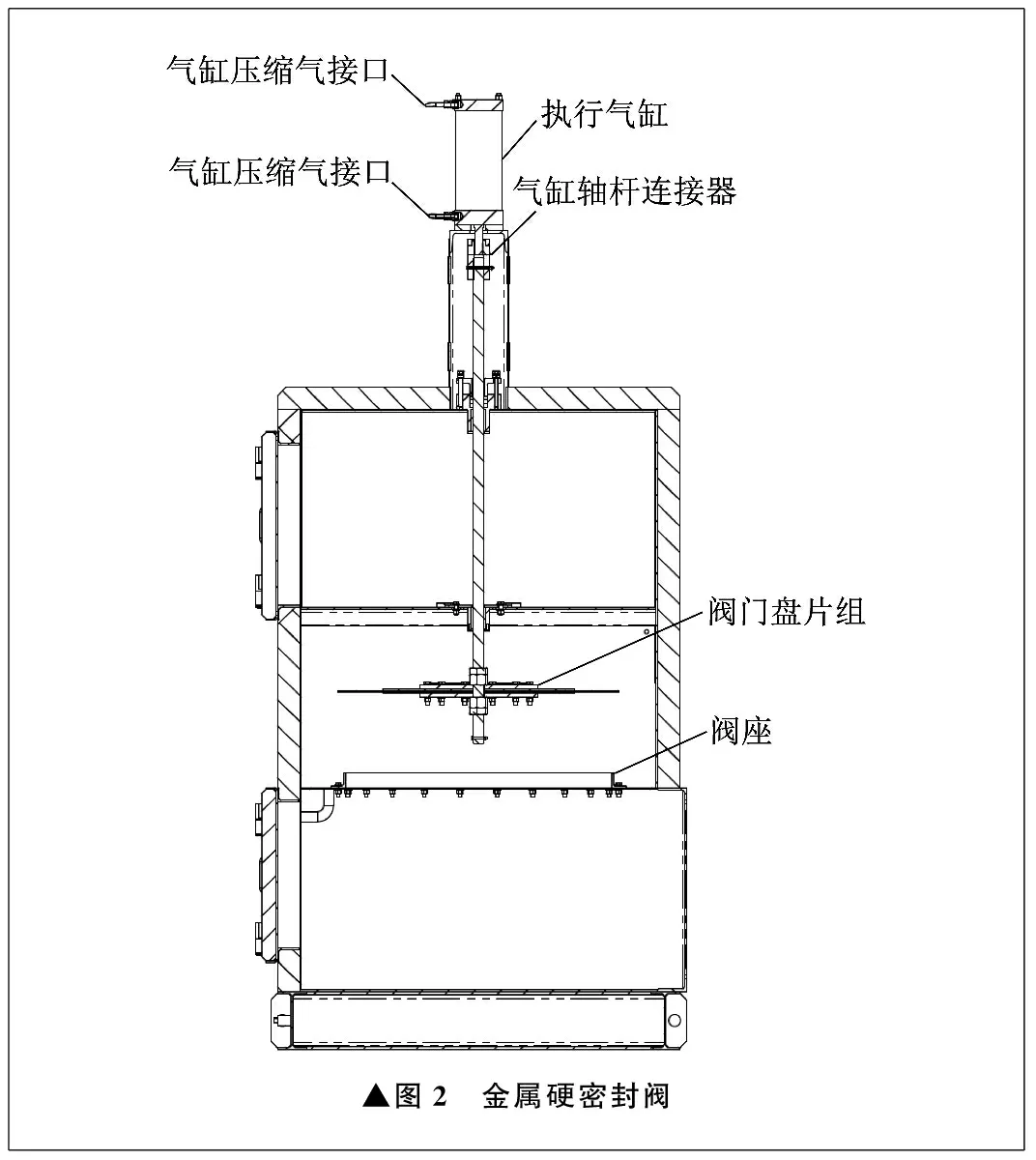

3 蓄熱式焚燒爐切換閥形式比較

蓄熱式焚燒爐切換閥作為重要部件,應具有結構簡單、價格低廉、穩定可靠、容易制造、故障率低及易于維護等特點。目前常用于蓄熱式焚燒爐系統的切換閥有五種類型,見表1。

表1 蓄熱式焚燒爐切換閥類型

氣動蝶閥由氣動執行器和蝶閥組成,通過壓縮空氣驅動執行器,帶動閥桿閥板繞軸線旋轉,實現閥門開關。閥座上裝有密封填料,常用密封填料有丁腈橡膠、氟橡膠、聚四氟乙烯等。閥門關閉時,金屬閥板與密封圈接觸實現密封效果。氣動蝶閥具有構造簡單、價格便宜等優點,也有密封填料需經常更換、易泄漏、使用溫度受密封填料限制等缺點。氣動蝶閥適用于處理效率要求不高、具備定期檢維修條件的項目。

三偏心蝶閥是一種三偏心結構,閥體與閥座密封圈為面接觸。傳動裝置帶動蝶板運動,蝶板在運動過程中,其密封圈與閥座得到充分的接觸。三偏心蝶閥屬于扭力密封,不依靠閥座的彈性變形來實現密封,而是依靠密封面的接觸面壓來達到密封效果,解決了普通蝶閥泄漏率高的問題。但三偏心蝶閥因其構造限制,不適用通經DN200以下閥門,且三偏心閥門具有價格高、質量大、切換速度慢及切換瞬間泄漏量大的缺點,僅小規模應用于蓄熱式焚燒爐系統。

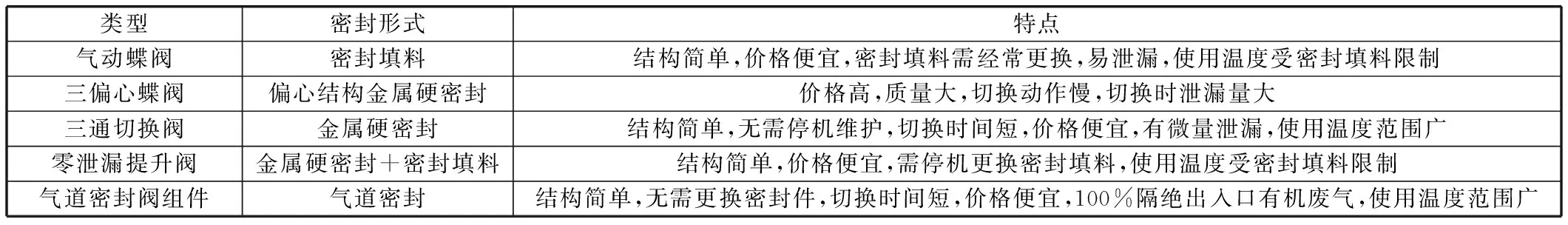

金屬硬密封閥如圖2所示,由執行氣缸、氣缸軸桿連接器、閥門盤片組、閥座等主要部件組成。由壓縮空氣推動執行氣缸,帶動閥門盤片組運動,進而實現閥門的開關。閥門盤片組由多組不同尺寸不同厚度的碟片組成。閥座表面經過精加工后,密封面非常平整。當壓縮空氣控制的執行氣缸關閉時,盤片被壓至閥座上,與閥座密封薄碟片產生微量變形,使得碟片與閥座圈能夠完全密封。該閥門因結構簡單、開關響應時間短、泄漏量小、無填料損壞泄漏風險及維護便捷等優點,已廣泛應用于焚燒爐系統,但仍達不到零泄漏要求。適用于較低處理效率即可達標項目。

▲圖2 金屬硬密封閥

金屬硬密封與密封填料組合式閥門具有硬密封閥結構簡單、開關響應時間短、無氣體泄漏等優點。但閥門頻繁動作后,密封填料仍會變形老化,若未停機更換或不具備停機條件下繼續運行則會影響處理效率,進而導致處理后廢氣排放濃度升高或超標。金屬硬密封與密封填料組合閥適用于有條件定期停機檢維修的項目,不適用于連續運行不能停機項目。

氣道密封閥如圖3所示,設置于蓄熱式焚燒爐底部,由環形氣道、密封盤片、滑動導軌、聯軸器、氣缸、電磁閥及隔墻等部件組成。隔墻將底部分為進氣煙道、低溫區、排氣煙道三個區域。環形氣道的閥座固定于隔墻開孔上。密封盤片由聯軸器與氣缸連接,電磁閥依據控制信號控制氣缸并帶動密封盤片在滑動導軌上運動,進而實現對閥門的開關控制。 環形氣道截面為C形結構,開口側與密封盤片接觸。當閥門關閉時,環形氣道形成密封區域。此時向環形氣道內通入高壓密封空氣,因進排氣煙道及低溫區的氣體壓力小于密封空氣壓力,廢氣無法穿過氣道泄漏至另一側。氣道密封閥結構與金屬硬密封閥結構類似,具有結構簡單,開關響應時間短、無填料損壞泄漏風險及維護便捷等優點。氣道密封閥可有效避免金屬硬密封閥微量泄漏問題,因此具有密封效果佳、適用性強、使用范圍廣等特點,目前已應用于各類蓄熱式焚燒爐項目中。

▲圖3 氣道密封閥

4 設計優化

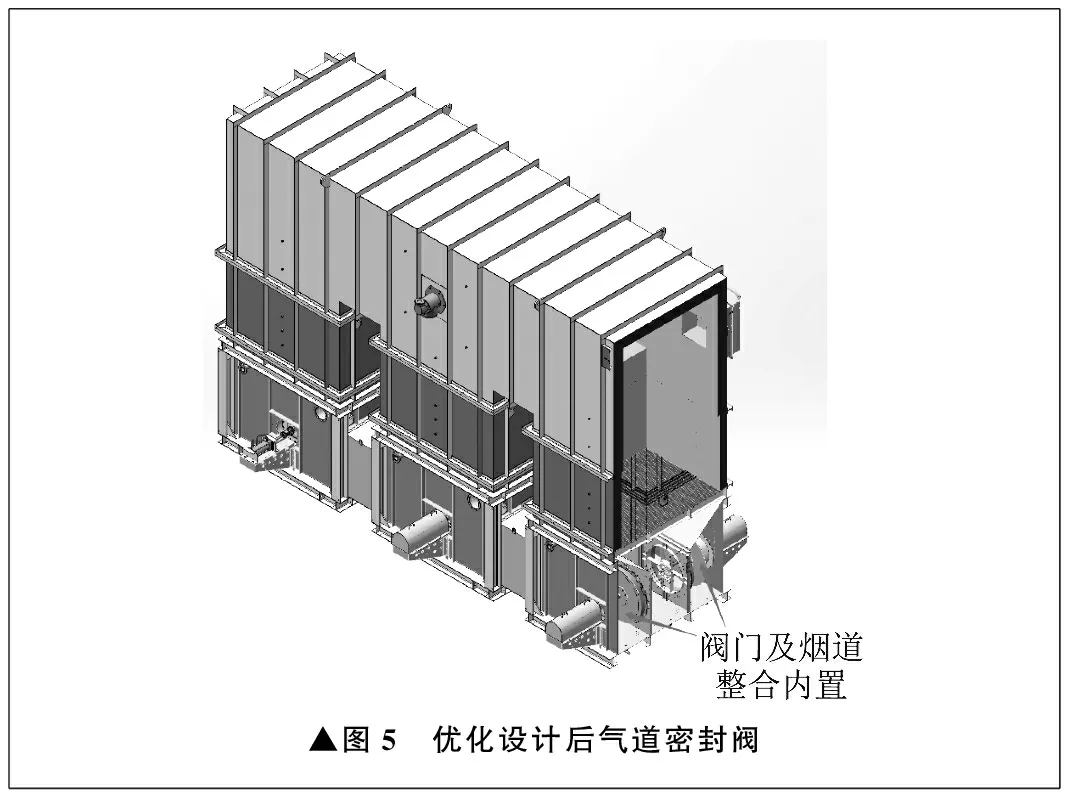

傳統的氣動蝶閥、三偏心蝶閥、三通切換閥及零泄漏提升閥均為單獨外置設備,外置閥門及管道如圖4所示。優化設計后的氣道密封閥如圖5所示。

▲圖4 外置閥門及管道

▲圖5 優化設計后氣道密封閥

將閥板與閥座內置于蓄熱式焚燒爐底部煙道內,省去閥體外殼成本,降低閥門造價。傳統外置閥門需在焚燒爐外圍設置管道,系統占地大,硬化地坪投資高。優化后的氣道密封閥采用氣缸直接驅動,閥門開關時間小于0.5 s,小于傳統閥門。因此,閥門開關瞬間泄漏的氣體量比傳統閥門更少。優化后氣道密封閥摒棄傳統閥門采用密封填料,采用高壓空氣作為密封介質,避免填料閥長期運行導致泄漏問題。高壓空氣作為易于取得介質并不會造成成本升高。有機廢氣中若含有黏附性物質,往往會黏附于閥門密封面。利用填料密封的閥門因密封面不平整,泄漏率會明顯上升。

優化后氣道密封閥在保證密封氣體壓情況下,即使密封面不平整也能保證廢氣不泄漏。對于腐蝕性廢氣,金屬硬密封閥及三偏心蝶閥存在密封面腐蝕泄漏風險。優化后氣道封密閥采用熱氣封氣,熱氣封氣在對閥門氣封同時加熱閥體,高溫閥體可有效減少酸露形成與附著,進而減緩閥體腐蝕。因此優化后氣道密封閥的使用壽命及穩定性遠大于常規閥門。

5 效率檢測

雖然優化后氣道密封閥優勢明顯,但在大規模應用前還需要檢測閥門效果是否如理論預期一樣簡單高效。優化后氣道密封閥由于采用正壓氣體密封,密封面無需很高加工精度。因而會有少量密封空氣進入出入口煙道以及低溫區。如采用標準閥門泄漏方式進行檢測,直接將泄漏的氣封空氣作為泄漏明顯不符合其作為隔絕氣作用。為準確評估優化后的氣道密封閥在揮發性有機物處理系統中發揮作用,需特別設計符合運行工況的檢測流程。優化后的氣道密封閥采用正壓空氣密封,閥前為未處理揮發性有機物。入口使用氦氣模擬工藝廢氣中的揮發性有機物,在出口側密封面處檢測氦氣濃度,進而確認泄漏至出口側氦氣量。打開入口控制閥,向入口側氣道內充入模擬揮發性有機物的氦氣,并控制入口壓力為8.75 kPa左右。打開并調節氣封空氣,使其壓力始終高于入口氦氣壓力。將吸槍用軟管接至氦質譜檢漏儀上,并與該檢漏儀一起調整至良好的檢漏狀態。將吸槍對正壓校準漏孔出氣口進行掃描,注意吸槍口與正壓校準漏孔出氣口的距離和移動速度。在正壓檢漏時需以類似的距離和移動速度進行嗅探,采用信號比對法判定大致泄漏率,這一方法可以較準確定位漏孔。由于少量氣封空氣會通過密封面進入入口煙道內,因此入口氦氣濃度會有小幅波動。經1 h多組檢測測得入口氦氣濃度由0.1降至0.033,如圖6所示。同時段使用檢漏儀檢測出口側密封面處泄漏氦氣濃度,如圖7所示。測得出口側氦氣濃度始終小于10-6,如圖8所示。氦質譜檢測儀的最小檢測精度為10-6,即使氣體中沒有氦氣,檢測儀仍會顯示為小于10-6,因而可以認定入口側無氦氣通過氣道密封閥泄漏至出口側,氣道密封閥達到100%隔絕揮發性有機物效果。

▲圖6 入口氦氣濃度▲圖7 出口側密封面檢測

▲圖8 出口氦氣濃度

6 結束語

通過與氣動蝶閥、三偏心蝶閥、金屬硬密封閥、金屬硬密封、密封填料組合閥對比分析,優化后的氣道密封閥解決了傳統閥門密封失效,有微量泄漏,成本高,質量大,切換瞬間泄漏量大,使用溫度受密封填料限制等問題。

優化之后的氣道密封閥具有以下優點:① 結構簡單,無需高精度精密加工;② 將閥芯放置于煙道內,省去閥體材料,且節省系統占地,從而節省設備及施工建設成本;③ 取消密封填料,無需定期停機更換填料,最高使用溫度依閥體金屬材料而定,使用溫度高于常用非金屬填料閥;④ 閥門質量小,切換動作迅速,切換瞬間泄漏量小于其它類型閥門;⑤ 閥門關閉狀態下可做到100%隔絕揮發性有機物工藝廢氣,做到真正意義無泄漏,從而提升蓄熱式焚燒爐處理效率。

蓄熱式焚燒爐切換閥的優化設計效果良好。