數字樣機運動仿真在汽車前橋開發中的應用*

□ 李 平

江鈴汽車股份有限公司 南昌 330004

1 應用背景

汽車前橋的轉向受主銷內傾角、主銷后傾角、前輪外傾角及前輪前束等四輪定位參數的影響,是一個極為復雜的空間運動過程,用傳統二維圖形、數學運算等手段很難準確地描述和分析。因此,只能是在樣機整車下線后,依據試車階段及售后維修時司機反饋的轉彎半徑等實際測量結果和信息,憑經驗反復調整、驗證,最終再確定設計。

近年來,終端用戶對汽車的轉彎半徑、前橋的極限轉向角及操控性等各項功能的要求越來越嚴苛,在設計開發階段對整車的轉彎半徑、前橋轉向角度的準確性要求越來越高,為此,各主機廠對正向設計汽車前橋的呼聲越來越強。隨著數字樣機裝配及運動仿真等計算機輔助設計軟件的廣泛應用,此次新車型開發立項時,即定義為前端正向開發設計,通過虛擬樣機建模、仿真和優化,減少樣機制作驗證過程,顯著縮短前橋乃至整車的開發周期。

2 零部件模型建立

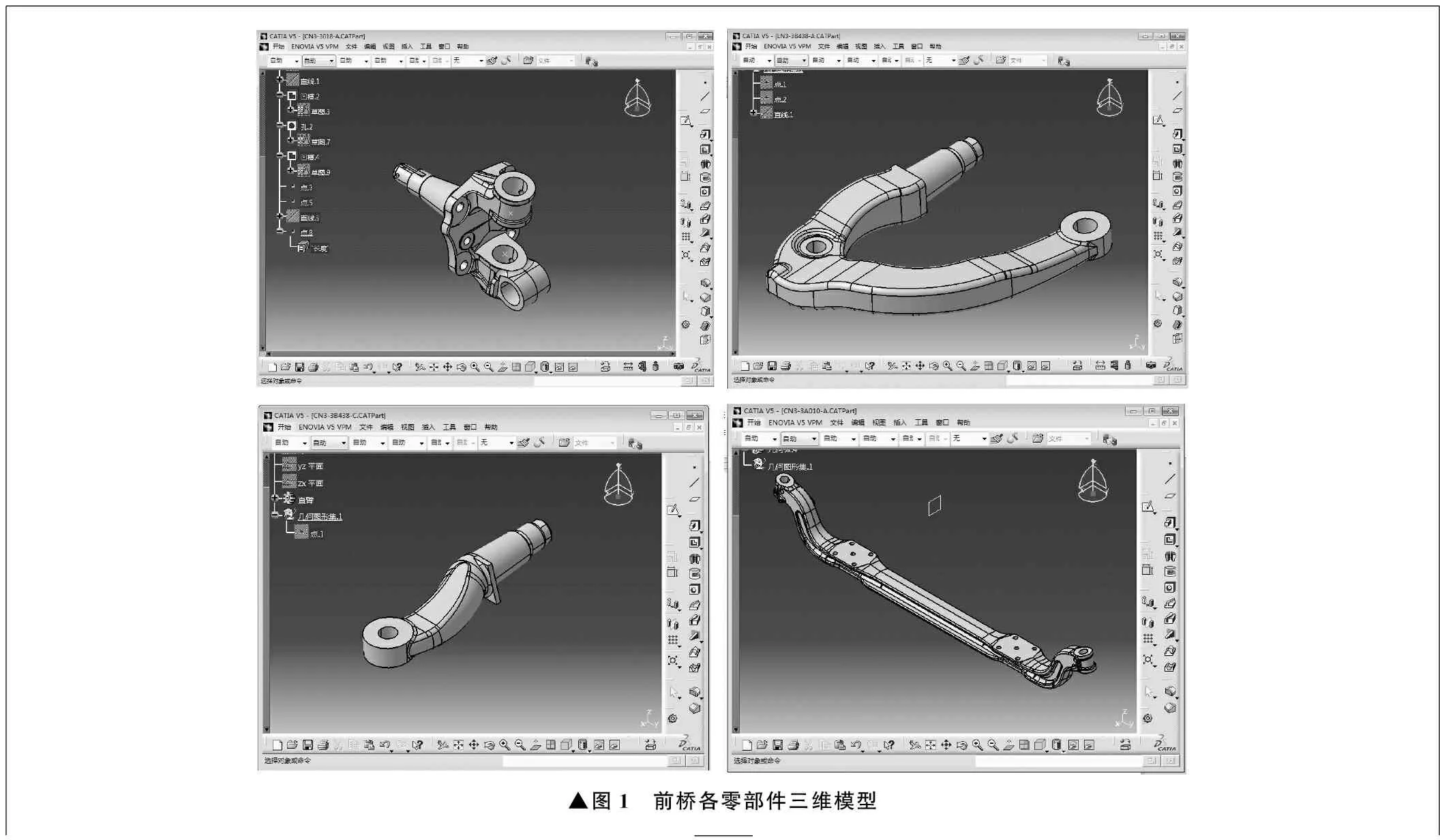

由于汽車前橋的前軸、轉向節及轉向臂等大部分均為異形非標零件,在CATIA V5R21軟件標準件庫中無法自動生成和調取,因此需要按照前橋前軸、轉向節、轉向節臂等零部件圖紙,在CATIA V5R21軟件的實體零件設計環境中通過草圖創建實體的凸臺、凹槽、旋轉體(槽)及實體混合、多界面實體等功能創建實體零件,再通過修飾特征、創建參考元素、零件變換特征及基于曲面創建特征等零件設計模塊的功能,分別創建前橋總成的轉向節、轉向臂及前軸等各轉向系統零部件1∶1三維模型,如圖1所示,為前橋總成裝配仿真、后期轉向運動仿真做好準備。

▲圖1 前橋各零部件三維模型

3 前橋總成裝配仿真

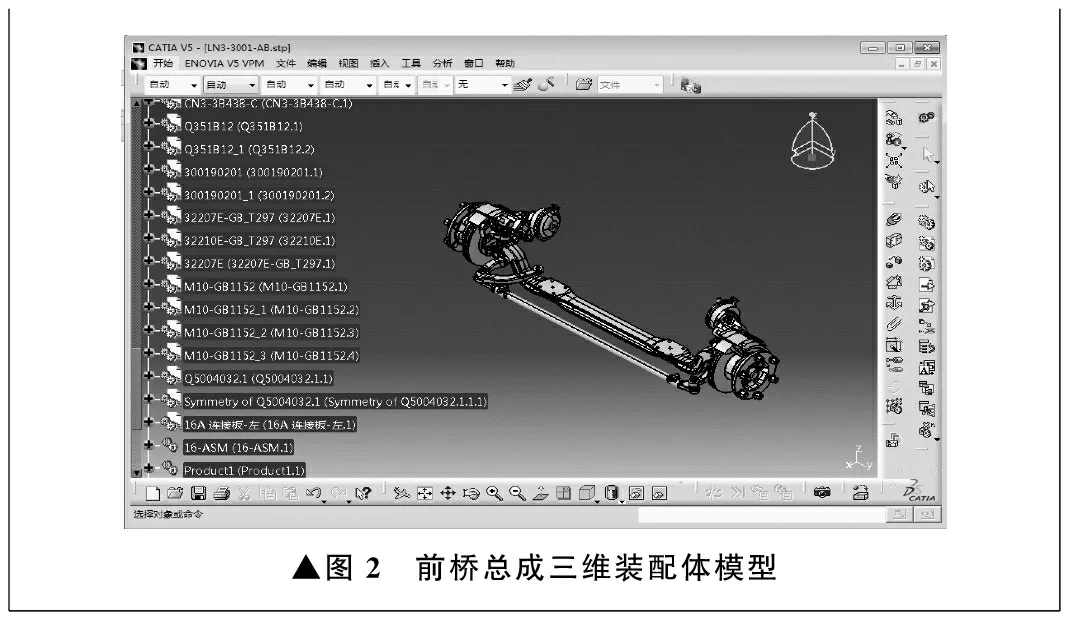

在CATIA V5R21軟件零部件裝配環境中,先加載前期創建的前軸、轉向節、轉向節臂等零件,再使用操作命令使轉向節、轉向臂、轉向拉桿等零件按照裝配關系處于大致相對位置,然后將前軸作為基礎件固定,按照準確的裝配關系設置和創建相合、接觸、偏移、角度等裝配約束,最后更新約束,將全部零件組成前橋總成的三維裝配體模型,如圖2所示,完成前橋總成的裝配仿真。

▲圖2 前橋總成三維裝配體模型

4 數字樣機運動分析前處理

在CATIA V5R21軟件數字化裝配空間的數字樣機環境中,先插入新機械裝置,再將前軸作為運動機構的固定件添加固定命令,然后按照前橋的轉向運動關系分別對轉向節臂和前軸、輪轂制動盤和轉向節之間等添加旋轉接合運動機構,給轉向節、節臂和拉桿球頭添加剛性接合等運動機構,再給拉桿球頭和拉桿球頭座添加球面接合運動機構,如圖3所示,完成前橋總成數字樣機運動機構。按照整車轉彎半徑要求、軸距及前輪距等參數,通過阿克曼轉向幾何公式計算的轉向角度等給左轉向節添加角度驅動命令值,再按照系統提示,參照運動結合機構,調整運動結合和命令,直至自由度為0,此時會提示可以模擬機械裝置。

▲圖3 運動前定義和添加約束

5 數字樣機運動仿真

在數字樣機運動機構界面中,設定模擬仿真參數,對創建的機械裝置執行運動仿真命令,此時,可以清楚地顯示前橋轉向運動過程中轉向節臂、轉向拉桿空間運動軌跡。

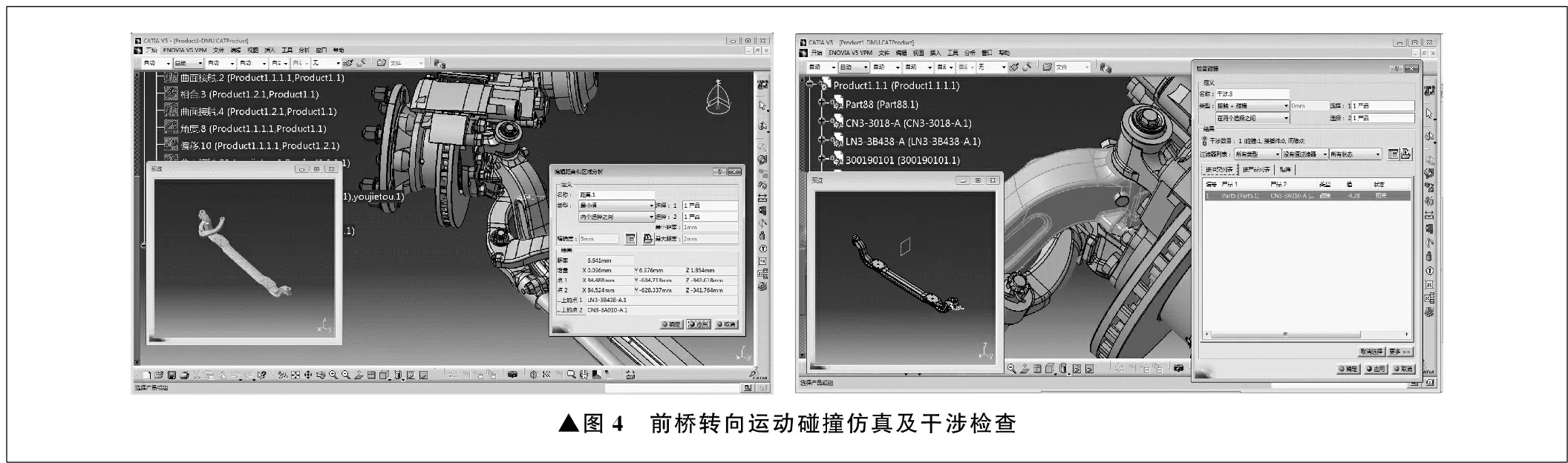

在空間分析界面,通過數字樣機運動仿真的碰撞檢查和空間分析功能,對轉向節臂、轉向拉桿運動及與前軸的干涉與碰撞情況進行動態和靜態精準的檢查檢測,并對前軸與轉向節臂、拉桿等零件部件的距離和區域進行分析和測量,從而對正向設計進行改進和優化。此時,可以對有可能發生碰撞、干涉的部位進行檢查,分析碰撞及干涉情況,如圖4所示。

▲圖4 前橋轉向運動碰撞仿真及干涉檢查

6 結束語

通過CATIA V5R21軟件中的數字樣機運動仿真分析,可以在前橋開發設計階段準確地對轉向節、轉向臂、拉桿的運動進行空間分析和干涉檢查,正向設計和確定汽車前橋的轉向臂外形及結構,同時還能夠精準確定前橋在不同約束值下能夠轉動的最大轉向角等參數,從而有效減少樣機制作驗證過程,避免以往需要在樣機整車下線后憑借司機反饋信息,靠經驗逆向設計和確定前橋轉向角度等功能參數,顯著縮短前橋乃至整車的開發周期,提升前橋及整車的開發效率,為汽車前橋設計開發提供成功案例。