發泡法制備鐵酸鎂超輕多孔陶瓷材料的氣孔率研究

馬丁劍 徐澤躍 許小靜 吳正穎

(1江蘇省陶瓷研究所有限公司,宜興214221;2江蘇水處理技術與材料協同創新中心,蘇州科技大學,蘇州 215009)

0 前 言

鐵酸鎂超輕多孔材料(見圖1)是一種采用發泡法制備的多孔材料,具有貫通的氣孔結構,氣孔率可達到90%以上。多孔材料的用途廣泛,一般用作保溫材料、過濾器、催化劑載體、吸聲材料和生物材料等,其制備方法一般有有機泡沫浸漬法、發泡法、添加造孔劑法、凝膠注模工藝、泡沫注凝法等[1]。利用發泡法制備多孔材料,氣孔率較高,材料氣孔的大小、分布的均勻性是這項技術的難點。鐵酸鎂在鐵礦粉造塊、煉鋼、無毒防腐顏料、耐火材料、催化劑和氣敏材料都有廣泛的應用[2],近年來的研究發現其可用于污水處理中的磷吸附材料。本研究以氧化鐵和氧化鎂作為原料,通過固相法合成鐵酸鎂,再與蔗糖混合熔化后進行發泡,經過燒成制備鐵酸鎂超輕多孔材料。鐵酸鎂多孔材料最高氣孔率可達到95%以上,因為材料氣孔率較高,作為對水體中吸附材料的載體具有很高的實用性。

圖1 鐵酸鎂材料宏觀形貌

1 實驗材料和方法

1.1 實驗材料

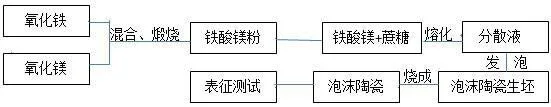

本實驗以氧化鐵和氧化鎂為原料,用固相法合成鐵酸鎂粉體,運用發泡法制備鐵酸鎂超輕多孔材料,通過調節鐵酸鎂與蔗糖的混合比例(以下簡稱料糖比)和發泡溫度控制材料的發泡程度和氣孔大小,工藝流程圖如圖2所示。

圖2 鐵酸鎂多孔材料的制備工藝流程

1.2 性能測試

實驗目的是制備具有高孔隙率的鐵酸鎂材料,其性能測試結果如表1所示。

表1 鐵酸鎂多孔材料的性能測試

2 實驗結果與討論

2.1 料糖比對材料的影響

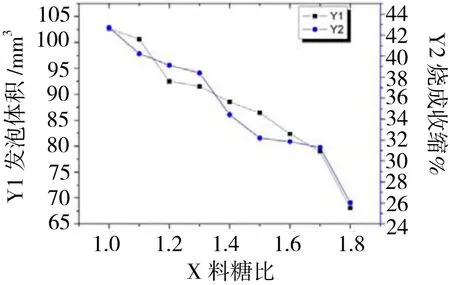

本實驗所制備的鐵酸鎂多孔陶瓷是以鐵酸鎂粉料為結構主體,蔗糖作為發泡劑,料糖比是影響材料性能的主要因素之一。

由圖3可以看出,在保持其它因素不變的情況下,隨著料糖比的增加,材料的發泡體積逐漸減小。產生這種現象的原因是蔗糖在一定的溫度下發生脫水縮合反應,最終形成焦糖素[3],生成的氣體在分散系中形成氣泡,分散系中蔗糖的含量越低,產生的氣泡越少,所以材料發泡時體積膨脹越小。對比料糖比對材料發泡的影響,由圖3可以看出,隨著料糖比的增加,材料的燒成收縮減小,造成這種現象的原因是鐵酸鎂粉體在分散系中的占比高,發泡后有機物的生成量占比較小,在燒成時由于有機物含量少,且發泡時蔗糖產生的氣泡少,在材料燒成時氣孔慢慢收縮[4],顆粒之間的排列更加緊密,導致材料會有大幅度的體積收縮,在燒成時相對的收縮也會減小。

圖3 料糖比對發泡體積和燒成收縮的影響

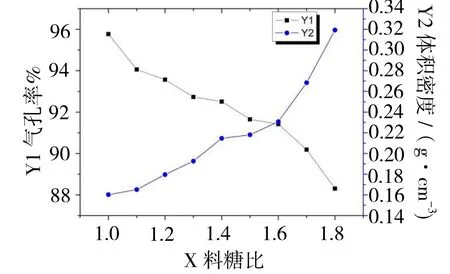

由圖4可以看出,在相同的條件下,隨著料糖比的升高,材料的氣孔率(顯氣孔率)呈下降的趨勢,材料的體積密度增大,產生這種現象的原因有:(1)隨著料糖比的升高,分散系中蔗糖的含量減少,在發泡時蔗糖產生的氣體減少,材料內部的氣孔變少,氣孔率也減小;(2)隨著料糖比的升高,分散系中的鐵酸鎂顆粒增加,對蔗糖發泡時產生的氣泡的應力增加,并且垂直方向的力較水平方向的力更大,此時的氣孔形狀較扁,材料垂直高度減小,材料發泡后的體積減小,材料的體積密度增加。

圖4 料糖比對材料顯氣孔率和體積密度的影響

2.2 發泡溫度對材料氣孔率的影響

由圖5可以看出,在其它因素保持不變的情況下,發泡溫度越高,蔗糖的脫水縮合反應越劇烈,短時間生成的氣體較多,分散系中的氣泡融合,產生較大的氣泡,使材料體積膨脹加劇,材料發泡時的體積膨脹增加,但對于材料燒成時的收縮,目前沒有較為明顯的影響規律。

圖5 發泡溫度對發泡體積和燒成收縮的影響

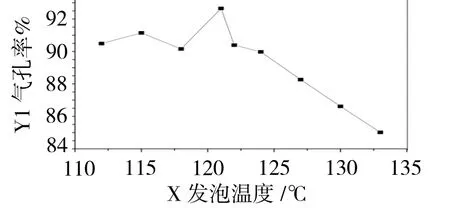

由圖6可以看出,在其它因素一定的情況下,隨著發泡溫度的升高,材料發泡時的氣孔率在121 ℃前呈上升的趨勢,在121 ℃后呈下降的趨勢。其原因是在較低的溫度下發泡,產生氣體的速率較慢,且氣孔較小,其泡之間接觸融合的概率減小,形成氣泡間連通的通道減小,材料內閉氣孔較多,氣孔率較小;發泡溫度升高后蔗糖反應的速率變快,體積膨脹增加,氣泡合并后材料的孔徑變大,大量的氣體溢出,氣體生成氣孔的數量減少,導致氣孔率下降。

圖6 發泡溫度對材料顯氣孔率的影響

3 結 論

(1)在實驗范圍內,隨著料糖比的增加,材料的發泡體積減小,發泡程度降低,材料的體積收縮率減小,材料的氣孔率呈下降的趨勢。

(2)在實驗范圍內,發泡溫度升高,材料的發泡程度增大,材料的孔徑變大,對燒成收縮沒有明顯的影響,但氣孔率整體有下降的趨勢。

(3)通過調控料糖比和發泡溫度,可簡單控制材料的氣孔大小和材料的發泡程度。