404 Not Found

404 Not Found

某汽提塔存料罐內表面聚四氟乙烯襯里失效原因分析

王紅源* 胡利晨 盧 鑫 金 偉 張子健 胡煒煒 陳幸凱

(1.寧波市特種設備檢驗研究院 2.寧波市勞動安全技術服務有限公司)

0 引言

聚四氟乙烯(PTFE)是一種常用的壓力容器襯里,具有較好的化學穩定性,可以耐強酸、強堿、強氧化劑腐蝕,也是壓力容器常用的防腐蝕內襯。但經過長期運行后,聚四氟乙烯襯里會產生各種各樣的失效模式,例如內癟、鼓泡、開裂、滲透等,這些失效情況都會嚴重威脅壓力容器的安全運行,因此TSG 21—2016《固定式壓力容器安全技術監察規程》專門設置了針對非金屬襯里的檢驗方法和安全狀況等級評定。本文通過對一臺內表面聚四氟乙烯襯里失效的汽提塔存料罐進行分析,歸納總結了失效原因,可為今后檢驗人員處理類似非金屬襯里的壓力容器提供參考。

1 汽提塔存料罐基本概況

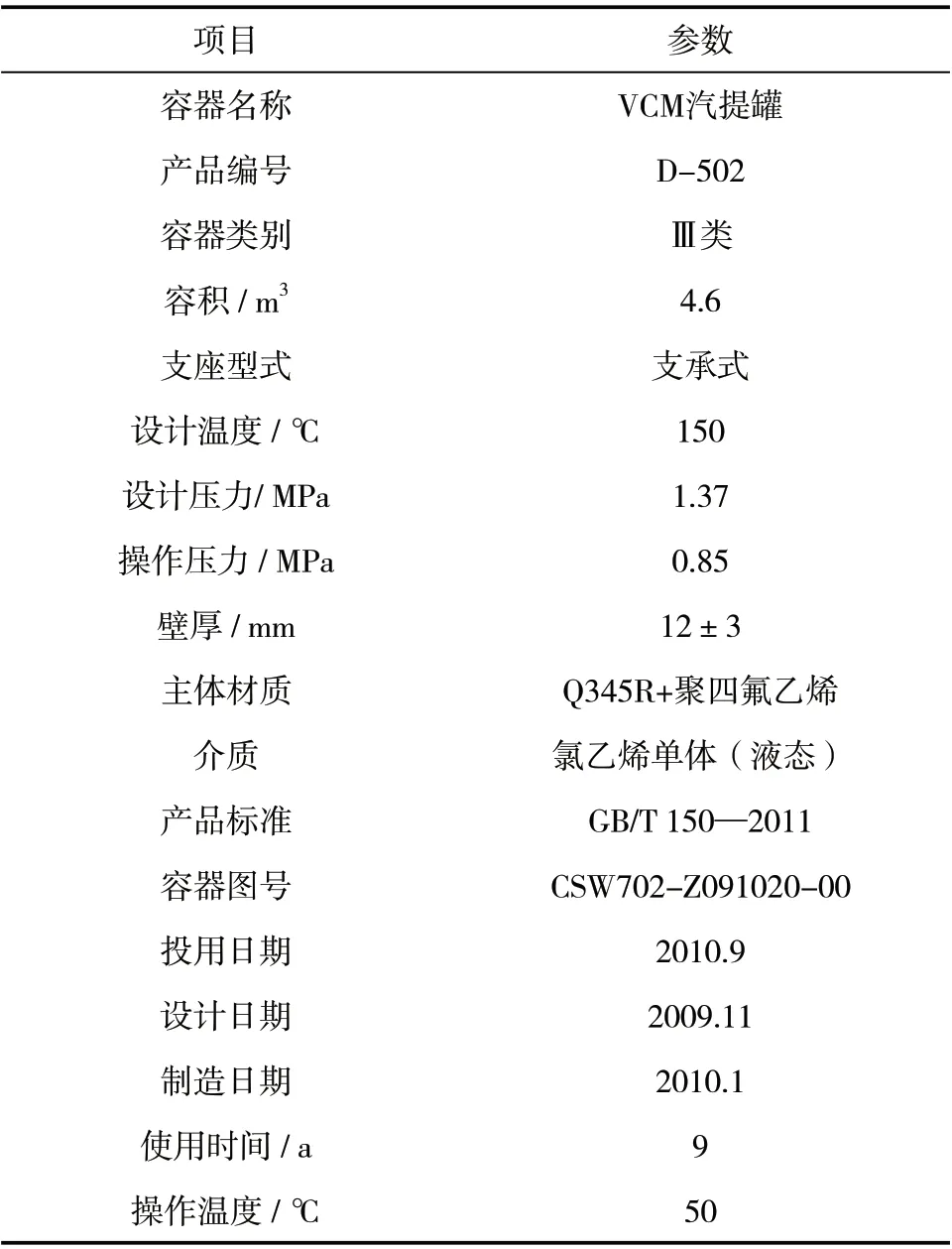

2019年12月,對某大型化工企業一臺氯乙烯(VCM)汽提塔存料罐進行了定期檢驗,其基本情況詳見表1。查閱該設備上個周期的定期檢驗報告后可知,設備未發現超標缺陷。

表1 設備主要參數

2 檢驗過程與缺陷情況

本次檢驗根據設備結構、實際使用情況、損傷模式及失效模式,依據TSG 21—2016標準制定檢驗方案,通過人孔處進行宏觀檢查后發現,內表面環焊縫襯里聚四氟乙烯破損、脫落,如圖1所示。針對發現的問題,對使用單位進行了反饋及技術交流,與相關人員進一步確定該臺設備的損傷情況,為了方便檢驗和事后返廠修理,將該設備吊裝到平整空地上。企業也確定需將襯里更換,隨后檢驗人員穿軟鞋進入罐內檢驗,發現下封頭處有大鼓包,包內有大量白色固狀的介質滲透到了筒體受襯面,如圖2所示。上封頭接管處內襯存在分離及鼓包,如圖3所示;周邊還發現多處內壁襯里鼓包,如圖4所示。雖然VCM氯乙烯單體無明顯腐蝕性,本次檢驗還是對內壁筒體腐蝕情況進行了檢驗,在將襯里去除后,對內表面發生介質泄漏出的筒體環縱縫及母材進行了表面檢測和宏觀檢查,如圖5和圖6所示,內表面存在多處點腐蝕,表面粗糙,焊縫處還存在斷續未焊透及未熔合等缺陷,壁厚測定筒體壁厚最小為11.7 mm,襯里厚度最小為2.6 mm,未發現明顯腐蝕情況。經超聲檢測(UT)和外表面檢測未發現超標缺陷及明顯異常,也未發現泄漏痕跡。

圖1 PTFE破損、脫落

圖2 介質滲透圖

圖3 PTFE鼓包

圖4 PTFE分離

圖5 母材內表面

圖6 母材內表面點蝕

3 缺陷產生的原因分析

3.1 設計缺陷解析

查閱該設備的質量證明書可知,設計標準為HG 20536—1996《聚四氟乙烯襯里設備》,但標準號存在錯誤,應為HG 20536—1993《聚四氟乙烯襯里設備》,該標準中規定了適用范圍:設計壓力為≤0.6 MPa,與該設備實際設計壓力1.37 MPa不符,故該設備設計標準有誤。隨后查閱TSG 21—2016《固定式壓力容器安全技術監察規程》、GB/T 26501—2011《氟塑料襯里壓力容器通用技術條件》和HG/T 4088—2009《塑料襯里設備 通用技術條件》,HG/T 4088—2009標準于2009年7月1號實施,規定了公稱直徑和襯里材料選擇的最小襯里厚度,該設備聚四氟乙烯襯里最小厚度為3.5 mm,而該設備設計日期為2009年11月,實際襯里厚度為3 mm,不符合相關標準要求。TSG 21—2016標準要求筒體上應當設置泄漏信號指示孔。相關標準要求襯里設備殼體上,每節應軸向對稱均布2~4個直徑為中2~3 mm的排氣檢漏孔。實際檢驗中未發現泄漏信號指示孔,因此未及時發現該設備的襯里損壞,導致介質泄漏。

3.2 失效原因分析

該設備如圖1所示,襯里聚四氟乙烯破損,脫落發生在環縫上,該環縫的連接形式為熱壓搭接,搭接寬度為15 mm,不滿足相關標準中不小于20 mm的要求,導致了搭接處結合能力不足,抗拉強度低,襯里分離,密封失效。液態VCM氯乙烯單體通過破損處進入襯里與筒體縫隙,在下封頭聚集固化為如圖2所示的白色固態狀物質。在襯里清除過程中,整個下筒體部分分散存在該白色固態狀物質,說明整個襯里與筒體分離嚴重。

圖3中上封頭接管處襯里均發生了分離、脫落成鼓包,該鼓包處未滲入介質。上封頭襯里環縫采用了焊接的方法,也發生了損傷,主要原因是該焊接方法可靠性低,穩定性差,抗拉強度也降低,密封失效,介質滲入了襯里面,固化形成鼓包。

圖4中上筒體襯里也形成了多個鼓包,襯里可能發生了細微破損,或者襯里材質質量、厚度不符合要求等原因,介質同樣滲入了襯里,也有可能是在生產過程中,停車放料時,沒有打開進氣閥或進氣量小于放料量,內部介質產生負壓,襯里就會被吸扁(鼓包、內癟)[1]。

去除襯里后,圖5、圖6中設備內表面存在多處點腐蝕,表面粗糙,不夠光滑,焊縫處還存在斷續未焊透及未熔合等缺陷,這些原因也導致襯里與筒體的結合能力不強,相關標準規定受襯面上所有焊縫應為連續焊,且必須采用對接焊縫,不得采用間斷焊、點焊和其他非連續焊。焊縫不得有氣孔、咬邊、裂紋以及任何其它形式的表面孔洞及未焊透等缺陷,設備受襯面的焊渣、飛濺物等類似雜物應予以徹底清除。

3.3 小結

本次聚四氟乙烯襯里損傷及失效的原因,主要是設計、制造時沒有嚴格按照標準實施,存在多處不符合標準規定,導致襯里本身壁厚剛度不夠,接頭強度不足,貼合不緊密,實際使用過程中也可能存在操作不規范等情況,加速了襯里損傷,導致介質滲入受襯處。同時企業年度檢查也沒有針對襯里進行檢查,筒體也未開設泄漏信號指示孔,導致直到本次定期檢驗時才發現襯里失效。

4 缺陷處理

由于襯里損傷嚴重,無法修復,因此需要更換襯里,在更換襯里前應進行耐壓試驗。由于該設備壓力比較高,使用要求相對嚴格,本次襯里更換優先選擇采用聚四氟乙烯襯里金屬網成型技術,或者是聚四氟乙烯襯里復合成型技術[2]。

普通松襯形式熱膨脹系數較大,約為鋼鐵的13倍[3],當使用溫度反復變化時,襯件會被多次拉伸或收縮,造成鼓包、內癟甚至疲勞開裂,當使用過程中,由于泵抽液體物料時,內襯易被吸癟,也可能由于應力差異引起翻邊斷裂、滲漏、腐蝕等情況[3]。

對于設計條件較苛刻的設備,可以采用聚四氟乙烯襯里金屬網成型技術,該技術是利用襯層中金屬網格分散襯里的熱應力,使其熱脹冷縮量與鋼殼體相當,較好地解決了熱脹冷縮及結合強度的問題。也可采用緊襯技術,主要有聚四氟乙烯襯里復合成型技術,采用奈鈉表面化學改性襯里技術和均勻涂覆氟化物粘接劑技術[4],防止產生熱脹冷縮引起襯里變形、脫層等缺陷,尤其是克服了負壓操作引起襯里吸扁、起皺等缺點;采用加溫冷卻、充氣增壓、高溫塑化技術,提高襯里層的密度,消除襯里應力,穩定襯里性能,克服熱變形和冷流缺陷,實現了襯里與金屬殼體復合緊襯。

5 檢驗啟示與對策

(1)應關注及重視審查原材料質量證明書及驗收、復驗記錄,對涉及的生產標準和驗收標準內容也需要確認是否準確、合適,不能完全信任設計、制造資料。

(2)用非金屬層測厚儀測定襯里層的厚度,檢查襯里是否有腐蝕破壞、老化開裂、磨損和機械接觸損傷、鼓包、與基體分離等缺陷;檢查容器管口、支撐件等連接部位是否有開裂、拉脫現象,緊固件、閥門、溫度計套管等零部件是否被腐蝕破壞;進入設備的人員應當穿軟底鞋,衣物不能帶有金屬等硬質物件,防止劃傷非金屬層;對襯里層的破損、腐蝕、裂紋、脫落等情況,查看檢查孔是否有介質流出;當發現襯里層穿透性缺陷或者有可能引起容器本體腐蝕的缺陷時,應當局部或者全部拆除襯里,查明本體的腐蝕狀況和其他缺陷情況。

(3)應了解設備襯里使用過程中是否有避免輻射、振動和溫度驟變等情況,直接通入蒸汽加熱時,不得使用蒸汽直接沖刷襯里層。襯里設備殼體上是否設置泄漏信號指示孔。檢查聚四氟乙烯板材焊接采用熱壓搭接焊,搭接寬度不得小于20 mm。筒體與筒體的連接,應采用法蘭連接,建議該類筒體的襯里盡量減少環縫,同筒體一起,采用法蘭連接。

(4)聚四氟乙烯的質量直接影響聚合物的性能,聚四氟乙烯對直徑為0.27 nm以上的分子具有完全的不滲透性,因此要嚴格要求聚四氟乙烯樹脂制造工藝,從各生產環節上把控質量。

(5)HG 20536—1993《聚四氟乙烯襯里設備》標準到目前為止已有20多年沒有更新,因此建議根據目前國內襯里成型技術發展的情況,及時更新襯里標準,在原有基礎上擴大其使用范圍,以滿足石化裝置大型化、規模化的需求,促進襯里設備在化工行業里更廣泛的應用。

6 結語

本文以某臺PTFE襯里失效的汽提塔存料罐為研究對象,以TSG 21—2016為檢測標準,通過運用資料審查、宏觀檢驗、磁粉檢測、超聲波檢測、襯里檢驗等技術手段,歸納總結了該存料罐PTFE襯里失效的詳細原因,并給出了具有針對性的返修意見,同時提出了PTFE襯里壓力容器檢驗的注意事項,可為今后PTFE襯里壓力容器的設計、制造、檢驗、返修提供技術參考。