基于三維重構的原巖硬性結構面抗剪強度

周玉鹿, 袁維*, 徐江, 王安禮, 王偉

(1.石家莊鐵道大學土木工程學院, 石家莊 050043; 2. 貴州省水利水電勘測設計研究院有限公司, 貴陽 550002)

巖石的破裂形成不同的裂隙和破裂面,進而巖石內部產生各種縱橫不規則的結構面;節理面就是其中最為重要的破裂面。由于節理面的形成,會導致巖石的力學性能發生很大變化;巖體的力學行為很大程度上受到節理面形貌特征的影響[1]。因此,將節理面的力學性質、各向異性以及破壞形式等協同起來進行統一研究,有利于進一步深入了解巖石節理面的抗剪力學特性。

目前,國內外眾多學者對巖石節理面主要是從尺寸效應、各向異性等方面分割開來研究,通過表征節理面的行貌參數,進而建立峰值剪切強度準則[2-4],節理面的形貌特征影響上、下節理面巖石的接觸形式,以致影響巖石的抗剪強度。Patton[5]研究表明,通過研究齒狀節理面試件的剪切強度,建立了符合摩爾-庫倫公式的雙線性強度準則表達式。為后續其他學者研究提供依據。

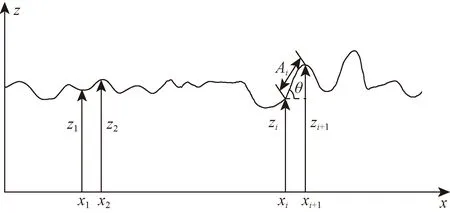

用以表征巖石節理表面的形貌特征常用方法有粗糙度系數經驗法、幾何形態統計法和分形分析方法等。任紅磊等[6]通過直剪試驗及PFC2D數值模擬,探究不同法向應力作用下節理的幾何特征對巖體力學性質的影響。Barton等[7-8]采用大量節理巖石進行剪切試驗,給出10條用來評價粗糙度系數(joint roughness coefficient,JRC)的標準粗糙度剖面線。一些學者以Barton模型為基礎,用幾何形態分析方法描述真實節理剖面線的特征來建立方程[8-10],其中Gao等[9]和Tse[10]基于典型節理剖面線討論了粗糙度系數JRC與粗糙度參數一階導數均方根Z2和結構函數(structure factor,SF)之間的相關聯系,進而通過量化粗糙度系數JRC來評定節理面粗糙程度。Yuan等[11]對剖面線累積相對起伏幅度(coefficient of relative risk aversion,CRRA)和加權平均梯度(weighted average gradient,WAG)進行數字化處理,依據巖石節理的爬升和摩擦效應對抗剪強度的影響,提出一種無綱量的JRC評價指標。該研究方法定量描述節理粗糙度系數具有二維性。節理面的形貌特征應通過三維量化參數來表征,才能真實反映節理巖石抗剪強度變化特性,對實際的理論指導也更有意義。

對于節理面形貌的非接觸測量方法,一直是近幾十年來快速發展并普遍使用的新型方法。該方法通過軟件可以得到節理巖石的三維模型。包括圖像法[12-14]、三維激光掃描法[15-18]等。葛云峰等[12]通過模擬虛擬光源,采用圖像分割技術來獲取結構面的數字信息,提出用光亮面積百分比(bright area percentage,BAP)來評價三維粗糙度系數JRC3D的方法。該方法中得到BAP的值,由于確定入射角度受人為因素的影響,對于準確的BAP值仍需要進一步探究。Maerz等[14]采用圖像分析微機,進行數字化處理,然后分離陰影邊緣,從而計算粗糙度參數。由于光照的變化和圖像處理會產生誤差,使得出的計算結果與實際巖石節理面的粗糙度存在偏差。

三維激光掃描技術與3D打印技術的發展讓節理巖石試驗變得更加方便,過去很難實現相同節理面的剪切試驗,現如今已經可以大量制作表面形貌相同且接近原巖節理面的剪切試樣。掃描儀與3D打印機的精度完全可以用于巖石節理的實驗研究,這種新方法有利于研究巖石力學行為[19-22]。熊祖強等[19]通過3D打印技術制作的試樣與原始試樣進行對比分析,證明了采用3D打印技術可以建立形貌完全相同的人工節理試樣,這將為重復進行實驗提供條件。胥勛輝等[22]利用三維激光掃描進行逆向重構自然巖石節理面,研究節理面形貌特征的各向異性對剪切力學特征的影響。

以上研究成果針對巖石節理面抗剪強度的研究方法和手段已非常充分,但是對于巖石節理面抗剪強度具有方向性的問題仍然需進一步探究。現通過幾何統計函數來定量計算三維粗糙度系數,考慮巖石節理沿剪切方向的爬升和摩擦效應;并采用沿剪切方向接觸面積有效系數值來描述不同剪切方向巖石節理抗剪強度的差異性。最后,基于不同剪切方向抗剪強度的差異性,建立含有三維形貌參數的抗剪強度新模型。

1 試驗研究

1.1 試件制備

EinScan-Pro三維激光掃描儀(掃描速度10幀/s、像素131萬)具有生成數據快、能重復進行掃描、使用簡捷、精度高等優點。采用該掃描儀對三種不同粗糙度的巖石節理面進行三維激光掃描,如圖1(a)、圖1(b)所示,獲取節理面形態的高精度點云數據,如圖1(c)所示。針對不同層面,通過工程軟件對自然節理面的表面形態進行逆向重構,截取每個節理面不同角度的相應范圍作為打印區域,如圖1(d)~圖1(f)所示,導出并生成3D打印機識別的格式。通過3D打印技術,制作與自然巖石節理面相同形貌的粗糙節理面模板,如圖1(g)、圖1(h)所示。

圖1 節理面逆向制作流程Fig.1 Reverse production process of joint surface

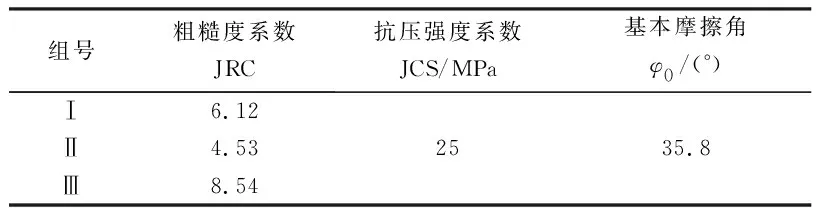

使用3D打印機可以復制多個粗糙度完全相同的巖石節理面模板,并與制備好的模具一同澆筑所需要的水泥砂漿試件。澆筑試件需要在模具表面涂一層薄薄的潤滑油;同理3D打印機制作的節理面模板也需要進行適量的涂油;這樣既能保證不改變原始節理面的粗糙度,又能使試件順利脫模,保證試件的完整性,以方便后續試驗。采用水∶灰∶砂=1∶2∶2.5的比例(選用32.5普通硅酸鹽水泥和中細砂)通過節理面模板和模具進行澆筑水泥砂漿試塊,澆筑相關節理面試塊如圖2所示。在標準條件下養護試件,28 d后進行直剪試驗。每個不同粗糙度巖樣制備5組,同時制備試樣長×寬為10 cm×5 cm的巖石標準試件。根據單軸壓縮試驗測得人工節理試件的基本力學參數見表1。

表1 節理的基本力學參數Table 1 Basic mechanical parameters of joints

圖2 澆筑相關節理面試塊Fig.2 Pouring of relevant joint interview blocks

1.2 剪切儀器與試驗步驟

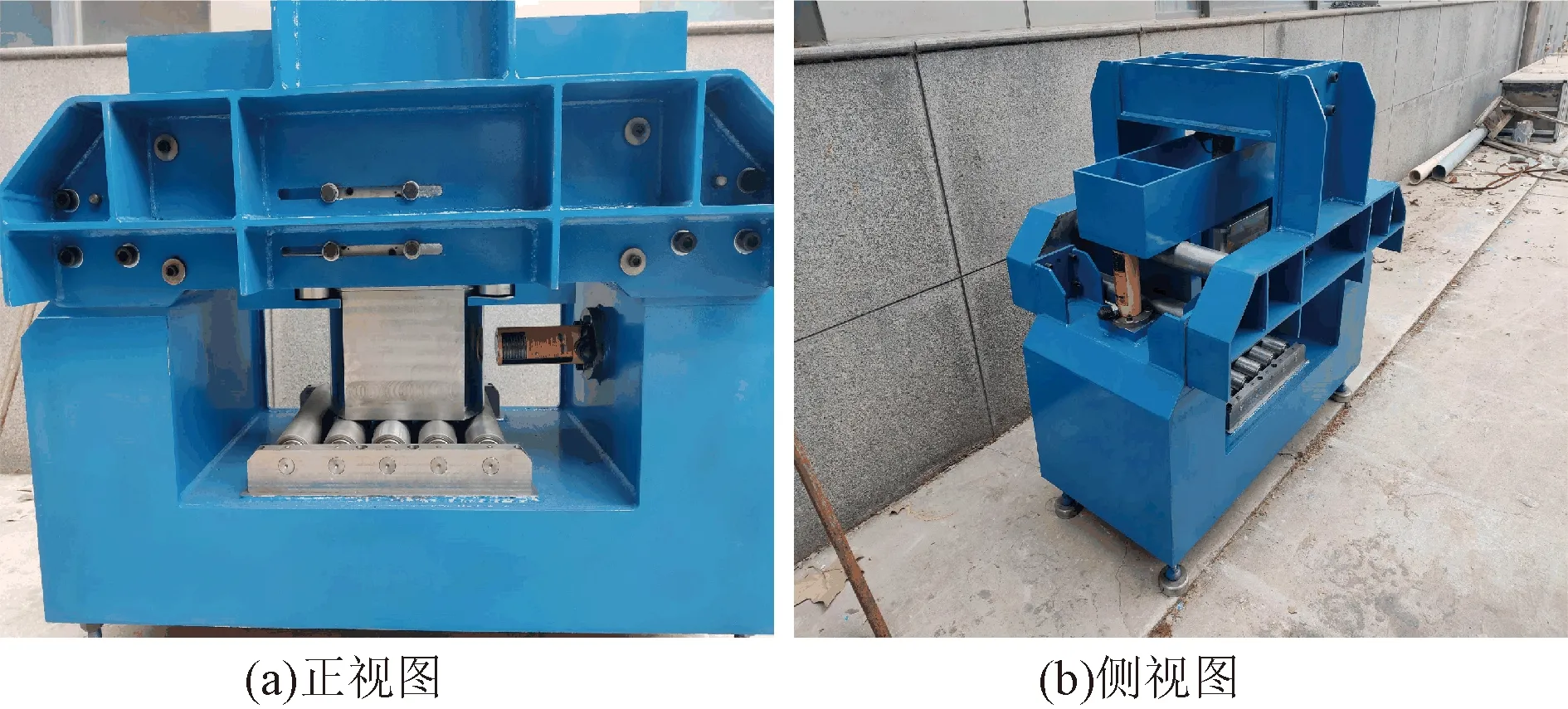

剪切試驗選用自主研發的加錨結構面錨固性能試驗儀。該儀器能實現多功能巖體加載,結構簡單,易于操作,進行試驗時可控性高,能直觀的顯露巖石進行各種試驗的破壞情況。加錨結構面錨固性能試驗儀如圖3所示。

圖3 多功能剪切試驗儀Fig.3 Multifunctional shear tester

開展不同角度節理面的左側-直剪試驗和右側-直剪試驗。先安裝試件,通過法向千斤頂逐漸施加預定法向力,再加上上部節理面試件的重力,所得到的總法向力除以節理面的面積,最終相當于對節理面施加18.72、29.78、40.85、51.92、74.05 kPa的法向應力。固定剪切試件上法向應力大小,并進行水平剪切試驗,剪切人工節理試件的加載方式為步

進式,位移加載速率為每步0.05 mm。在剪切過程中,用千斤頂鏈接的表盤記錄剪切力的大小,用百分表記錄巖塊下盤剪切位移值。

1.3 試驗結果

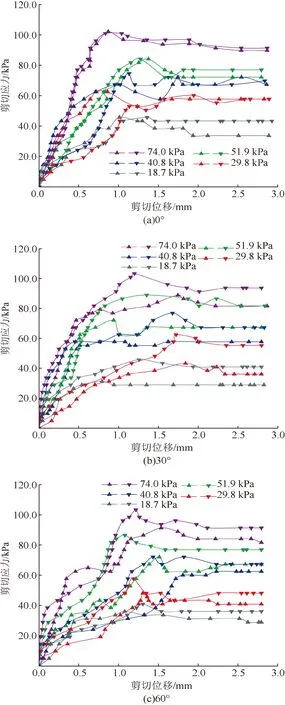

多組試件進行直剪試驗后,得到同一節理面左側-右側剪切試驗的應力應變曲線如圖4所示,以節理面Ⅰ為例,即θ=0°剪切方向為左側剪切節理方向,θ=180°剪切方向為0°右側剪切節理方向。由圖4可知,不同方向下剪切節理面試件得到的抗剪強度不同,且同一方向下節理面試件進行左側剪切和右側剪切,其應力應變曲線亦不同。根據上述試驗結果,可知同一節理面的各個方向對于巖石節理面剪切強度的影響不容忽視。剪切人工試件,得到不同節理面的應力應變曲線如圖5所示,以60°方向的不同節理面為例,從圖5看出不同節理面峰值抗剪強度差異較顯著。

圖4 同一節理面(Ⅰ)左側剪切-右側剪應力-剪切位移曲線Fig.4 Left shear stress-right shear stress-stear displacement curves of the same joint plane (Ⅰ)

圖5 同一方向(60°)不同節理面的剪應力-剪切位移曲線Fig.5 Shear stress-shear displacement curves of different joints in the same direction(60°)

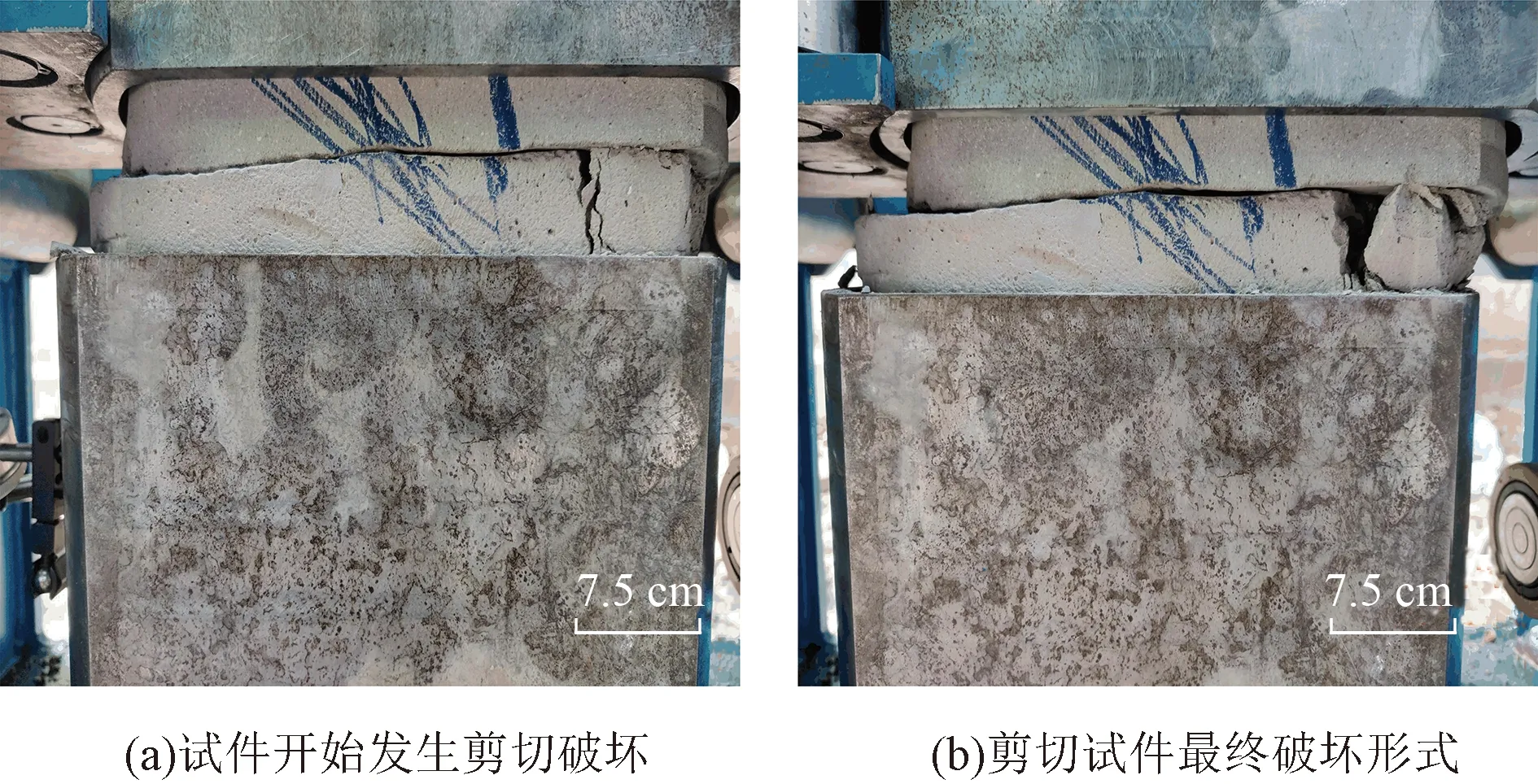

剪切試驗結束后,將巖塊取出,可根據節理面形態及剪切位移-剪切應力曲線將剪切破壞劃分為3個階段。

(1)壓密階段。當法向千斤頂逐漸對巖石節理面施加法向應力,而剪切應力未施加時,上、下節理面試樣逐漸開始靠近,兩者之間間隙被進一步壓密。

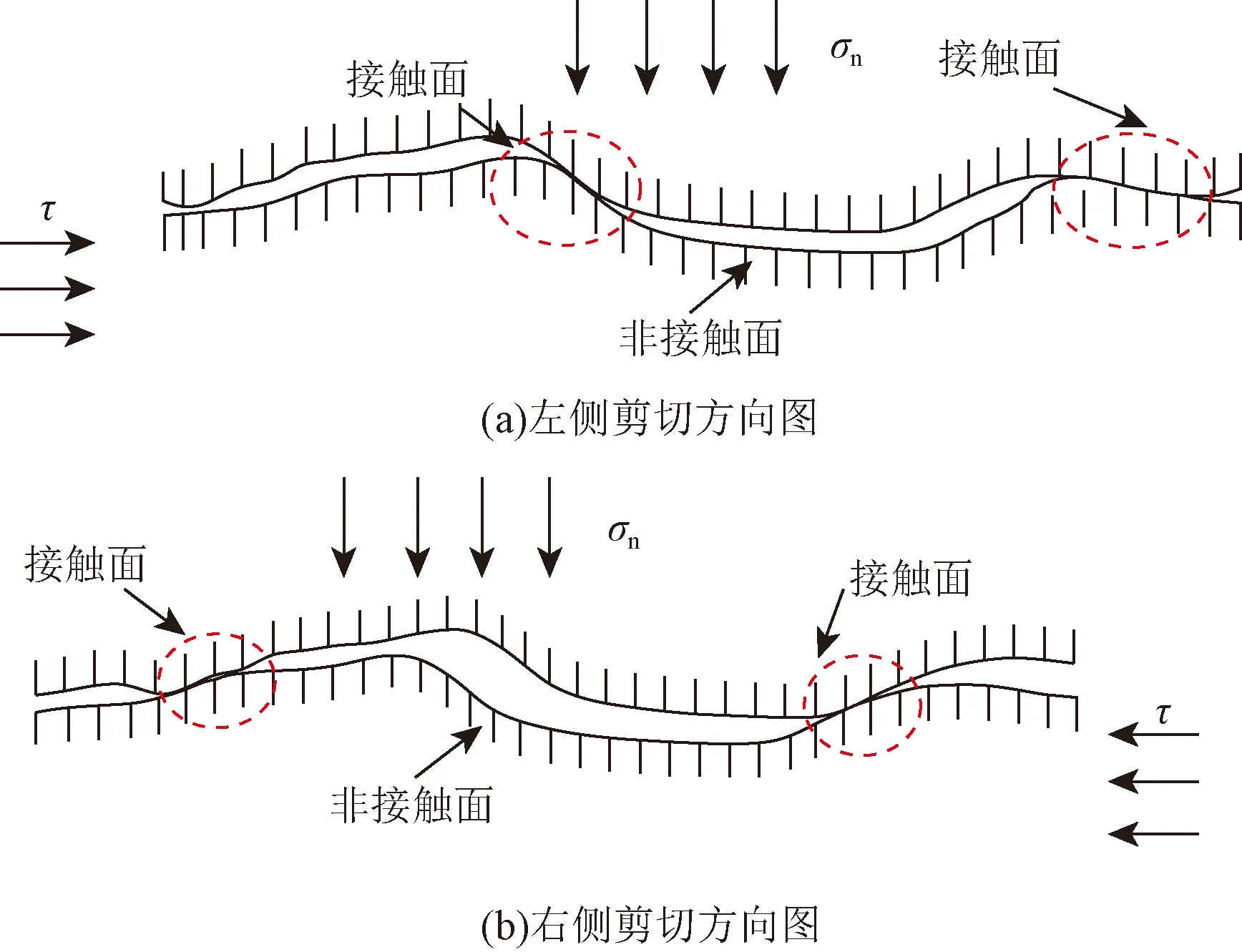

(2)爬坡階段。隨著水平位移增大,上、下節理面之間出現錯動,施加剪應力的試塊開始沿著剪切方向向上滑動爬坡,節理面產生沿剪切方向爬升和摩擦效應,可以觀測出背坡一側相鄰節理面之間已明顯脫離,節理面上微凸體開始出現碎裂。

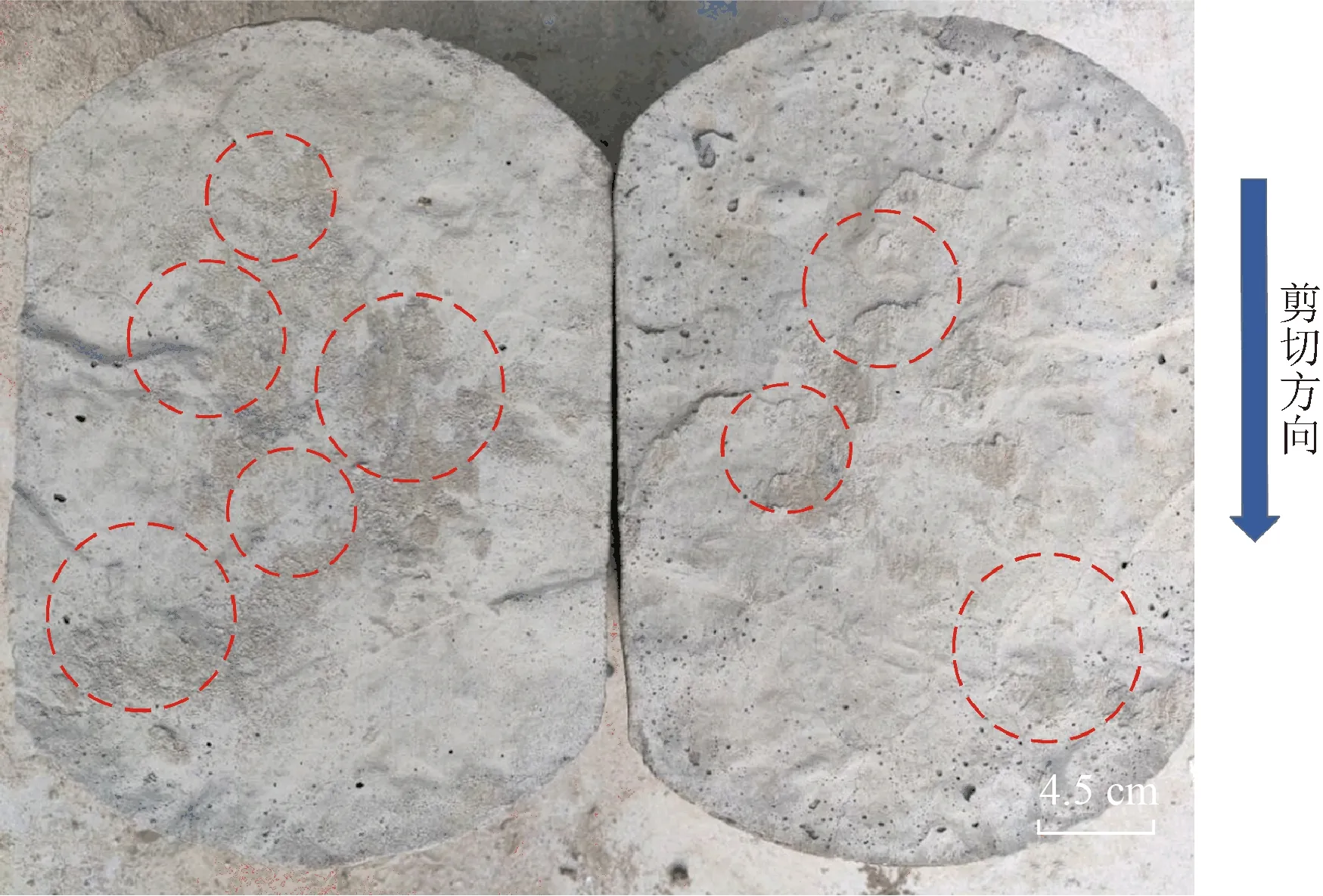

(3)破壞階段。逐漸增大水平剪應力,遵循剪脹效應的作用,節理面之間實際接觸面積逐步縮小,以致抵抗剪切破壞能力下降,當達到臨界狀態時,凸起體被剪斷。剪切試件以及破壞節理面如圖6、圖7所示。節理試樣的峰值抗剪強度實驗值如圖8所示。

圖6 試件剪切破壞Fig.6 Shear failure of specimen

圖7 試件剪切破壞節理面Fig.7 Shear failure plane of specimen

σn為作用于結構面上的正應力;τ為抗剪強度圖8 各節理面的峰值抗剪強度Fig.8 Peak shear strength of each joint plane

2 節理面抗剪強度計算方法研究

2.1 三維粗糙度系數

Yuan等[11]提出的二維計算公式為

JRC=p1eCRRAWAG+p2CRRA+p3WAG

(1)

式(1)中:p1、p2和p3為經驗系數,其值分別是-1.277、118.080和-52.965;CRRA為剖面線累積相對起伏幅度;WAG為加權平均梯度。

在x-z坐標系下,節理剖面線進行數字化分析,如圖9所示,其計算公式如下。

圖9 計算CRRA和WAG的示意圖Fig.9 Schematic diagram for calculating CRRA and WAG

(2)

(3)

式中:zi+1-zi為節理面上下高度差;Ai為接觸面積;L為巖石節理面剖面的總長度;n為考慮的采樣間隔數。

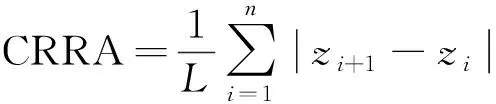

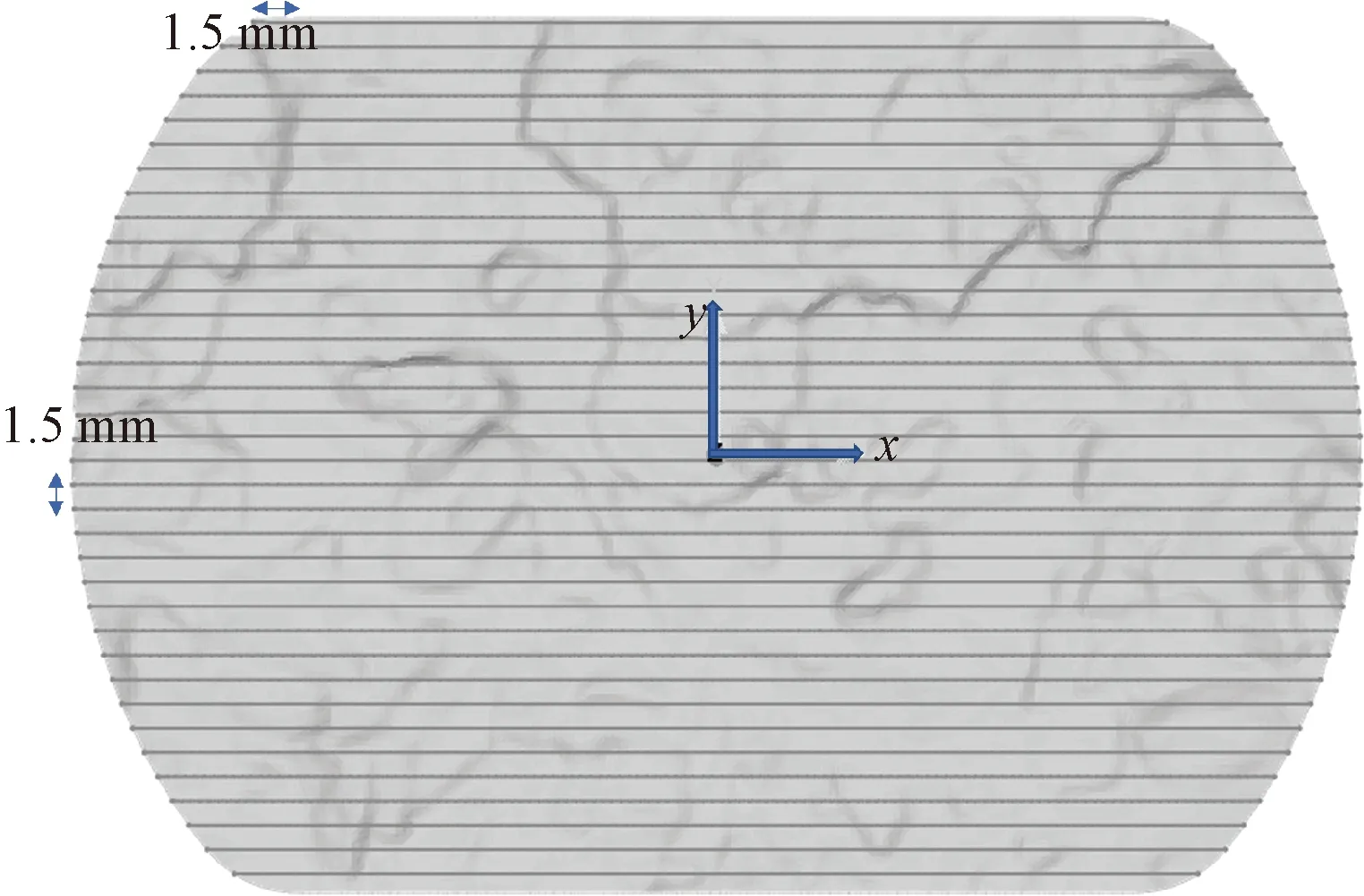

基于以上二維JRC值計算公式提出節理面三維粗糙度參數JRC3D計算方法,步驟如下。

步驟1對節理面沿著剪切方向與剪切方向垂直的方向上,等間距選取輪廓線位置坐標,間距與CRRA和WAG的采樣間隔數一樣,即Δx=Δy=xi+1-xi。如圖10所示,節理面x方向取121個點,y方向取121條輪廓線。

圖10 節理面沿x、y方向取值Fig.10 Values of discontinuities along x and y directions

步驟2由式(2)和式(3)分別計算每條節理面二維輪廓線的CRRA、WAG和JRC。

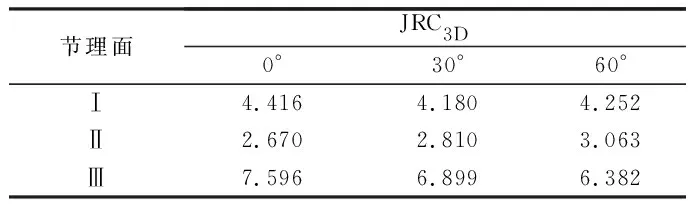

步驟3對節理面的每個輪廓線的JRC進行加權平均得到節理面三維粗糙度參數JRC3D,見表2。

表2 節理面三維參數 Table 2 Three-dimensional parameters of surface

通過試驗結果分析,同一節理面沿剪切方向的三維粗糙度系數JRC3D是一定的,但不同方向剪切的峰值抗剪強度卻不相同,觀測圖6和圖7中各人工節理試件的剪切結果,將節理面試件按不同方向剪切簡化的過程如圖11所示。

根據圖7和圖11可以明顯看出,剪切方向一定時,節理面剖面之間的接觸面積是一定的,即初始節理面的實際接觸面積是不變的;因剪切方向的改變,會使同一節理面剖面的實際接觸面積會發生改變,從而影響峰值抗剪強度的變化。

圖11 同一節理面不同剪切方向示意圖Fig.11 Schematic diagram of different shear directions on the same joint plane

由上圖9可得出,其坐標軸沿剪切方向變化的節理面剖面線圖。當zi+1-zi<0時,可以計算得出節理面剖面的傾斜曲面總長;根據三維掃描的節理面數據,通過軟件分析計算得出粗糙節理面的面積As與節理面水平剪切平面面積Aj。其計算式如下。

推薦理由:好的記憶力無論對學生的學業還是成人的進修都有非常大的幫助作用,本書以目前最先進的記憶方法“記憶宮殿”為主題,講解了人們如何快速輕松地掌握記憶法,并在學習生活和工作中靈活運用記憶法,提高自己的效率,注重科學性、實用性和高效性,不到一年6萬冊的銷量也證明了本書真正滿足了讀者自我提升的需求。

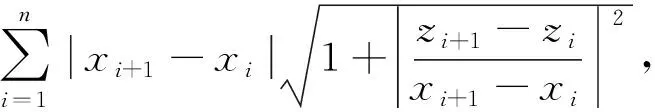

當zi+1-zi<0時,求得每條輪廓線的實際接觸曲面長,公式為

zi+1-zi<0

(4)

對于y方向的實際接觸曲面長與其輪廓線總長度的比值,并進行求和平均得

(5)

求出面向剪切方向接觸面積值M為

M=Asm

(6)

然而幾何分析的接觸面積值并不能完全提供節理面試件的抗剪強度,因此通過計算節理面面向剪切方向面積值與凈粗糙面面積(As-Aj)的比值來定義粗糙節理面的接觸面積有效系數值a,公式為

(7)

式(7)中:As為粗糙節理面的面積值,節理面Ⅰ為44 482 mm2,節理面Ⅱ為44 266 mm2,節理面Ⅲ為44 695 mm2;Aj為剪切平面面積值,為43 637 mm2。

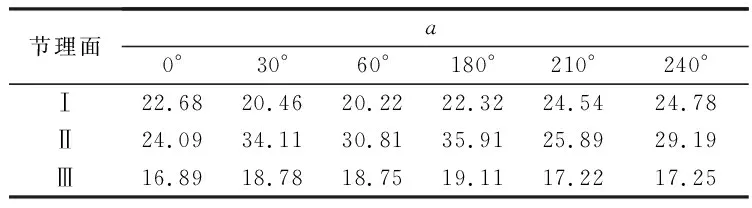

節理試件各個剪切方向下系數a如表3所示。定量分析各個方向a的大小。可以得出,相同節理面進行不同方向剪切時,a不相同,抗剪強度值亦不同;人工節理試件表面越粗糙,a也會越小,則進行直剪試驗時實際接觸面所提供有效接觸面積也就越小。系數a的提出,可以定量描述沿不同方向剪切節理面時,抗剪強度差異的原因。

表3 節理面沿剪切沿方向接觸面積有效系數值Table 3 Effective coefficient values of joint surface contact area along shear direction

2.2 圖擬合剪脹角公式

τ=σntan(ip+φb)

(8)

式(8)中:φb為結構面內摩擦角;ip為剪脹角。

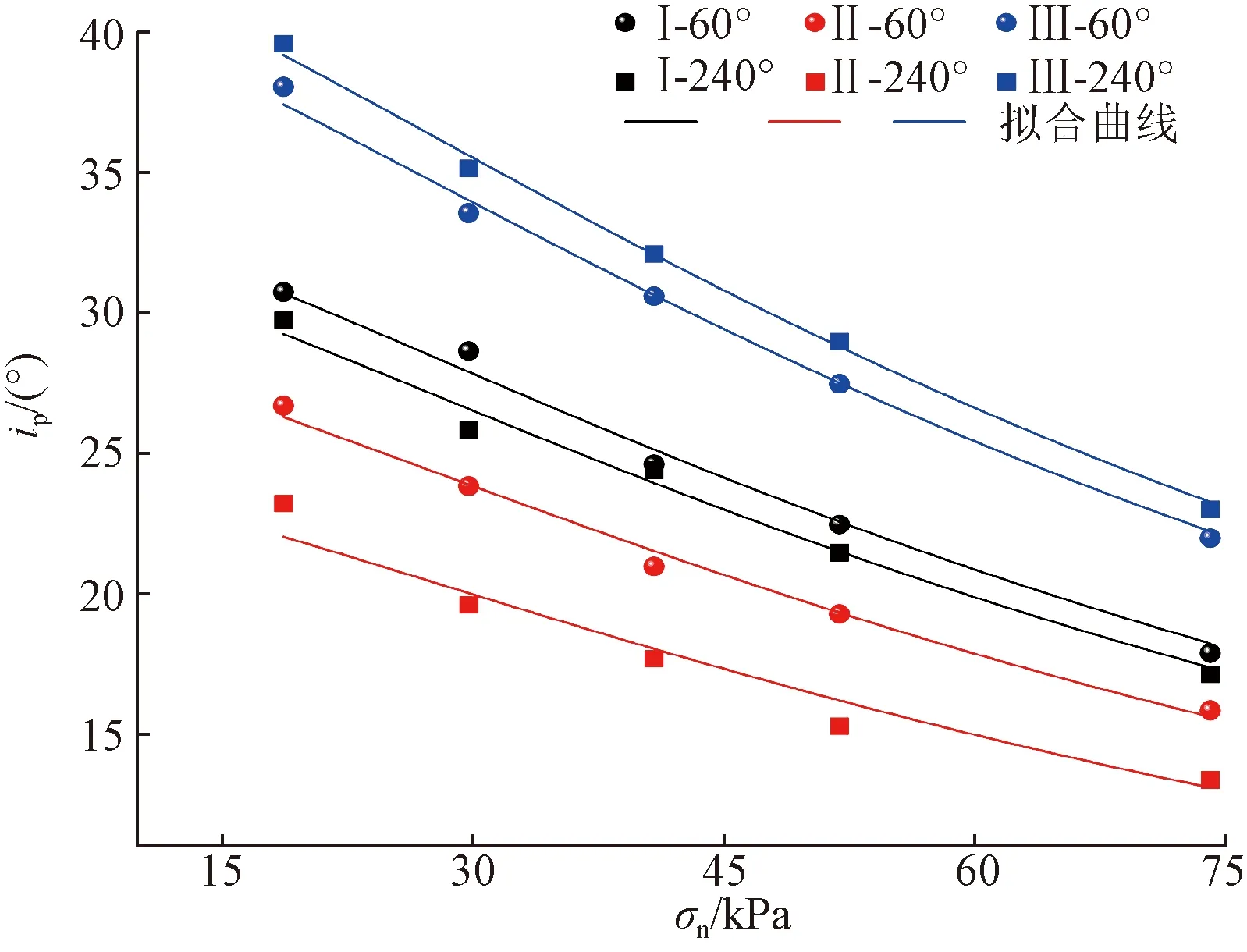

研究節理面的剪脹角變化情況,依據人工節理試件沿左、右方向進行剪切,得出剪脹角的試驗值。圖12是描述多種粗糙節理面各個剪切方向下剪脹角與法向應力變化情況。根據試驗結果可知:同一節理面,不同方向進行直剪試驗得出的剪脹角不同;節理面同時進行左側、右側剪切試驗得出的剪脹角亦不相同;同一節理面,剪脹角隨法向應力的增大而減小;法向應力相同時,節理面越粗糙,剪脹角越大。

圖12 不同節理面剪切方向下剪脹角與法向應力圖Fig.12 Dilatancy angle and normal strain diagram of joint plane under different shear directions

根據剪切試驗中剪脹角與法向應力的關系,以及剪脹角受抗拉強度、抗壓強度等的影響,利用非線性擬合方法建立ip的函數。剪切試驗中不同節理面剪脹角與法向應力之間的擬合關系如圖13所示。函數表達式為

圖13 節理面剪脹角與法向應力之間的關系Fig.13 Relationship between dilatancy angle of joint surface and normal stress

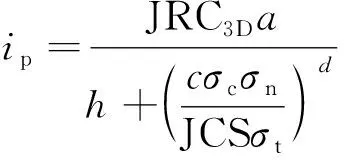

(9)

式(9)中:c、d和h均為擬合系數,其值分別為145.49、1.5和3。

2.3 數值計算抗剪強度公式

將式(9)代入式(8)中,可得出基于不同剪切方向下含有三維形貌參數的抗剪強度模型為

(10)

提出的巖石抗剪強度新模型,利用三維粗糙度系數來描述節理巖體的形貌特征;同時又引入沿剪切方向接觸面積有效系數值a,用以描述沿各個方向剪切的差異性;而且該模型體現了剪切破壞時抗壓強度、抗拉強度和粗糙度系數等在不同法向應力下對剪切強度的影響;系數a的提出,描述節理面剪切破壞更具有直觀性,物理意義明確。

3 公式的驗證與比較

3.1 三維粗糙度系數分析

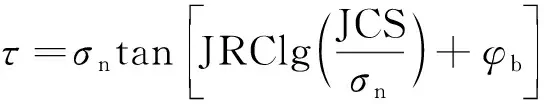

對于目前的巖石研究領域,Barton等基于大量實驗提出的JRC-JCS峰值抗剪強度準則是適應性最為廣泛的經驗模型。其表達式為

(11)

式(11)中:τ為巖石節理峰值抗剪強度;σn為有效正應力;JRC為節理粗糙度系數;JCS為節理面壁面強度;φb為基本摩擦角。

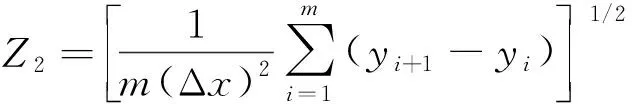

根據Barton模型提出的10條典型粗糙度節理面剖面線,并人為估算JRC的值,具有典型的二維性,難以準確計算出真實節理面的粗糙度系數。這里對于JRC的計算采用Yang等[23]使用輪廓線一階導數均方根Z2,利用幾何統計函數來建立節理面JRC與Z2的關系。

(12)

JRC=32.69+32.98lgZ2

(13)

式中:y為節理的輪廓線高度;Δx為采樣區間;yi+1-yi為相鄰兩個采樣點的高度差;m為區間的個數。

JCS取未風化新鮮節理單軸抗壓強度。計算出Barton公式各人工節理參數值見表4。

表4 Barton模型節理面參數Table 4 Joint surface parameters of Barton model

3.2 抗剪強度分析

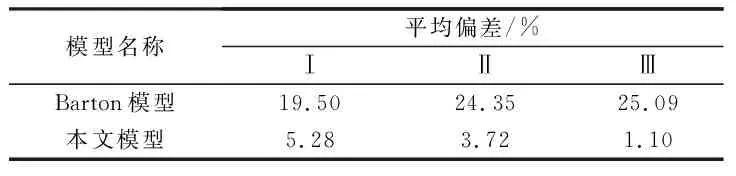

圖14為Barton模型[式(11)]和本文模型[式(10)]得到的抗剪強度計算值與實驗值的比較。由圖14可知,Barton模型計算強度值與實驗值相比存在較大偏差,本文模型的計算值與試驗值具有很好相關性。

圖14 本文模型與Barton模型比較Fig.14 Comparison between this model and Barton model

分析原因,Barton模型中節理面粗糙度參數JRC本身具有二維性質,難以滿足真實節理面三維粗糙度要求。JRC3D計算是利用幾何形態函數統計的方法,避免了人為經驗觀測的誤差。剪脹角應具有描述巖石節理面三維形貌特征的性質,與其節理面的各項力學參數有著至關重要的聯系,難以用Barton公式中的JRC-JCS這兩個力學屬性去描述。因此Barton模型計算結果與實驗值之間偏差較大。

對于模型的抗剪強度準測值與試驗值,可以分析它們的平均相對誤差,來比較模型與試驗值的一致性。其計算式為

(14)

式(14)中:σave為平均相對誤差;n為節理試件取樣個數;τpt為抗剪強度試驗值;τpc為模型計算值。

對于模型的平均計算偏差結果見表5。

表5 節理巖體模型平均偏差Table 5 Average deviation of jointed rock mass model

4 結論

通過逆向制作人工巖石節理試件,并進行常法向應力下的直剪試驗,從摩爾-庫倫強度準則出發對剪脹角與法向應力進行分析,從而建立不同剪切方向下的抗剪強度新模型,并與經典Barton模型進行對比,得出以下結論。

(1)Barton模型是一個經典的二維經驗公式,對于傳統粗糙度系數JRC的評定,存在人為主觀因素。其模型粗糙度系數相較于本文模型采用幾何統計函數來精確計算節理面三維粗糙度系數JRC3D明顯有較高的偏差。說明二維計算節理面參數的方法無法準確描述巖石節理面的抗剪強度,且單一力學參數并不能完全表征節理巖體的抗剪力。

(2)通過對室內直剪試驗結果進行分析,對于節理面的各個方向差異性提出沿剪切方向接觸面積有效系數a。可以看出,人工試件的節理面越粗糙,則系數a會越小;同一節理面沿不同方向剪切時,節理巖體所提供的接觸面積有效系數值各不相同。系數a能夠體現巖石節理剪切時各個方向的差異性,也是分析抗剪強度不同的重要原因。

(3)通過量化三維節理面的方法,用幾何統計函數來表征節理面粗糙度系數,可以反映剪切作用下巖石節理面的爬升與摩擦效應。本文模型中剪脹角的計算公式,符合剪脹角隨法向應力和節理面粗糙度的變化規律,可以得出該模型計算不同剪切方向下巖石節理面的抗剪強度具有較好的可靠性。