非接觸磁應力檢測技術在提離高度檢測中的應用

廖柯熹, 廖德琛, 何國璽, 趙建華, 王亮, 王磊超

(1. 西南石油大學石油與天然氣工程學院, 成都 610500; 2. 國家管網集團西南管道公司, 成都 610500)

管道是輸送石油和天然氣的最有效手段,因此確保其安全可靠的運行至關重要。許多埋地油氣管道由于管尺寸結構或鋪設環境的限制,使得檢測效率低、成本高[1-2]。非接觸磁檢測技術的出現解決了這一難題,該技術可以在地面上對埋地金屬管道應力集中處進行檢測,無需對管道進行開挖,檢測效率高,成本低[3]。

非接觸磁檢測技術起源于1997年Dubov提出的金屬磁記憶技術[4],通過檢測鐵磁材料缺陷導致的管道上方磁場變化,從而識別管道缺陷位置及等級[5-6]。近年來,非接觸磁檢測技術已經應用于各類管道的檢測當中。曹航等[7]在某長輸油氣管道應用非接觸磁檢測技術排查管道應力集中區域,并對應力嚴重管段進行開挖驗證,取得了良好的效果;曾維國等[8]對某天然氣管道應用非接觸式磁檢測,結果表明磁異常綜合指數F值與管道腐蝕程度之間存在顯著相關性,該技術可用于天然氣管線檢測;李春雨等[9]在青海油田集輸管道上應用非接觸磁檢測技術,結果表明當管道本體缺陷損傷較小時,檢測結果準確率可達90%以上。工程實際表明,非接觸磁檢測技術可用于各類管道檢測。

非接觸磁檢測技術在現場應用時通常是檢測人員手持儀器并保持儀器與地面高度固定,沿目標管道進行磁檢測,檢測完畢后對儀器采集到的管道磁信號進行統一處理[10-12]。但由于地形起伏,埋地管道與地面之間的距離會產生變化,如果對不同檢測高度的數據進行統一處理會導致最終結果產生誤差,從而有可能導致管道缺陷的漏檢或者誤檢。現采用現場測量和數據擬合方法,推導出非接觸檢測技術在X80管道的適用范圍以及磁感應強度與檢測高度的定量關系,以期為后續X80管道非接觸磁檢測技術的應用提供指導。

1 非接觸磁應力檢測技術

1.1 非接觸磁應力檢測原理

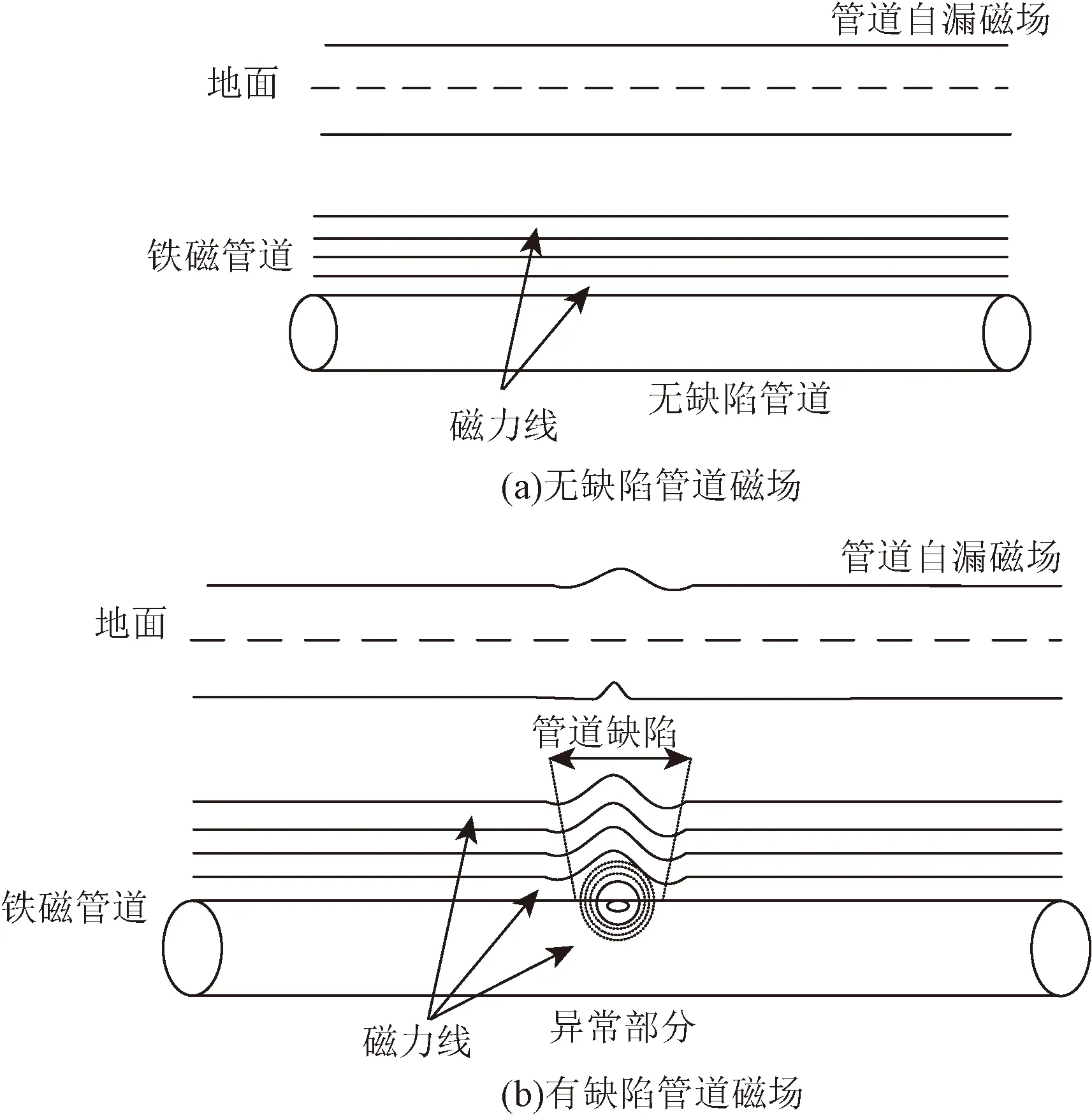

處于地磁場中的鐵磁性管道在外部載荷和內部介質的作用下,鐵磁性管道內部磁疇將發生不可逆轉的重組,表現為管道會在上方產生自漏磁場(self leakage magnetic field,SMFL)[13]。管道上的缺陷位置會出現應力集中,而應力集中部位會出現局部漏磁場的突變,如圖1所示。非接觸磁應力檢測通過檢測局部漏磁場突變,可識別出管道應力集中位置,從而確定管道開挖點。

圖1 非接觸磁應力檢測原理圖Fig.1 Schematic diagram of non-contact magnetic stress detection

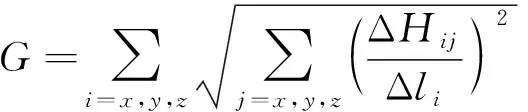

利用三維磁場檢測設備檢測出鐵磁管道的三維磁場強度后,依據式(1)評價其損傷程度G,G越大代表損傷程度越高。

(1)

對于缺陷管道需結合現場檢測記錄以及管道信息等,依據損傷等級指標F確定管道的損傷等級。F由式(2)計算得出。

F=e-AG

(2)

式(2)中:A為修正系數。

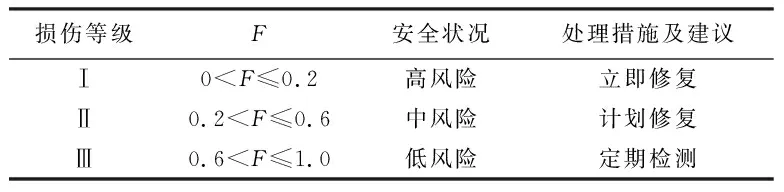

損傷等級可分為3個等級:Ⅰ級為高風險,Ⅱ級為中等風險,Ⅲ級為低風險,管道損傷等級及處理措施建議見表1。

表1 管道損傷等級及處理措施建議表Table 1 Suggested table of pipeline damage grade and treatment measures

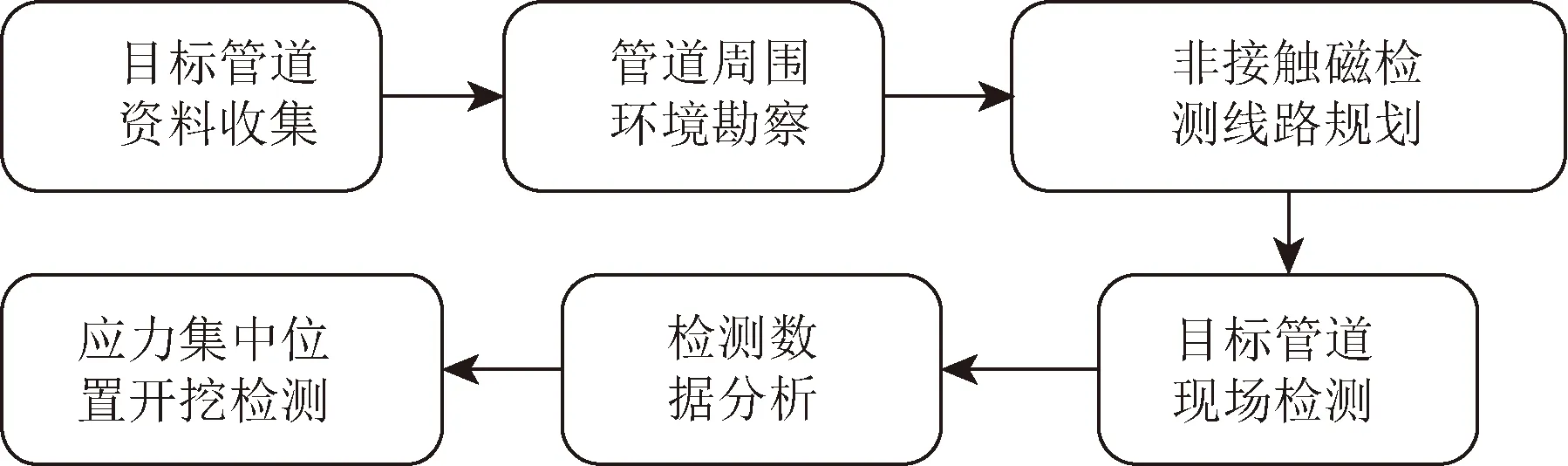

1.2 非接觸磁應力檢測的過程

現場非接觸磁應力檢測步驟示意圖如圖2所示,具體檢測步驟如下。

圖2 非接觸磁檢測示意圖Fig.2 Schematic diagram of non-contact magnetic detection

(1)詳細收集目標管道基本信息,包括但不限于管道屬性信息,輸送介質信息等。

(2)現場勘察管道周圍環境,確保管道沿線附近無磁干擾物。

(3)檢測人員規劃并清理現場檢測路線,保證檢測路線平整,無較大起伏。

觀察組護理滿意度(96.00%)明顯高于對照組(84.00%),差異有統計學意義(P<0.05)。見表2。

(4)檢測人員采用非接觸磁應力檢測儀器對管道全線進行檢測。

(5)數據處理人員對檢測數據進行分析,將磁梯度模量轉化為磁異常指數F。

(6)根據計算出的F,確定全線應力嚴重管段對其進行開挖檢測。

2 現場檢測

2.1 現場開挖管段

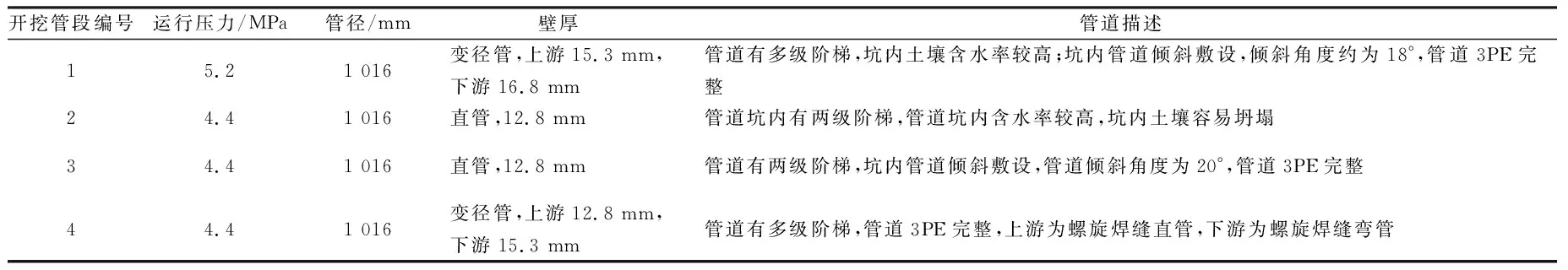

進行開挖檢測的埋地管道為中緬天然氣管道,4處開挖管段詳細信息見表2,4處開挖管段現場見圖3。

表2 開挖管段信息表Table 2 Information table of excavated pipe section

圖3 現場開挖管段Fig.3 Excavation of pipe section on site

2.2 管道磁梯度模量檢測

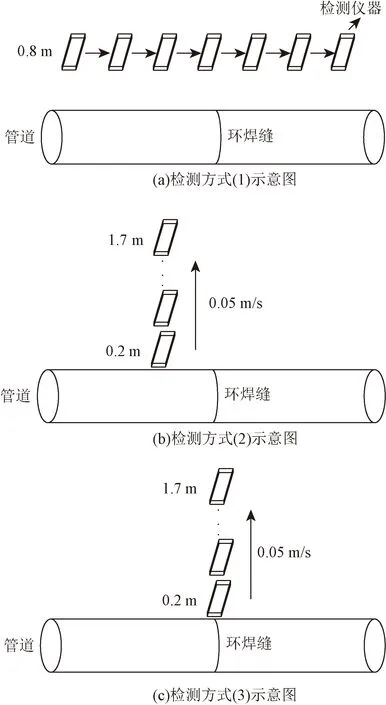

如圖4所示,對開挖管道進行3種方式的磁梯度模量檢測。

圖4 3種非接觸磁檢測方式Fig.4 Three non-contact magnetic detection methods

方式(1):不同檢測高度的開挖管段磁梯度模量數據檢測,采集0.8 m和1.0 m共2個檢測高度的開挖段管道磁梯度模量數據。

方式(2):管道本體磁梯度模量隨檢測高度的變化數據檢測,采集檢測高度從0.2 m以0.05 m/s速度緩慢提升至1.7 m時的管道本體處磁梯度模量數據。

方式(3):管道焊縫磁梯度模量隨檢測高度的變化數據,采集檢測高度從0.2 m以0.05 m/s速度緩慢提升至1.5~1.7 m時的管道環焊縫處磁梯度模量數據。

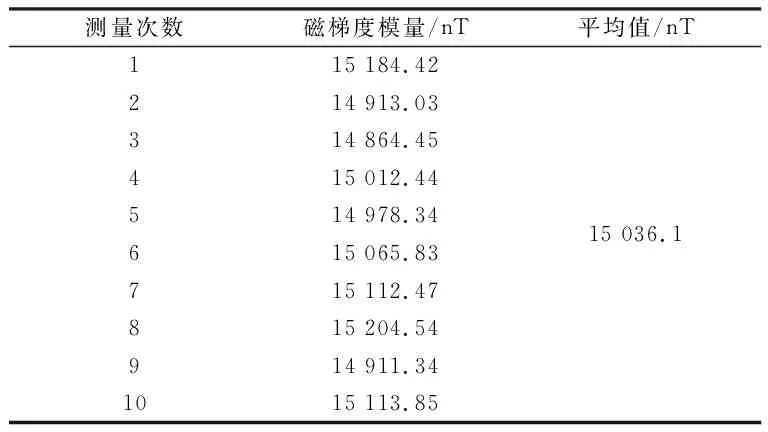

2.3 檢測設備不確定度

不確定度是指由于測量誤差的存在,對被測量值的不能肯定的程度。采用非接觸式三維高精度磁應力檢測儀,利用檢測方式1中環焊縫處的磁梯度模量對檢測設備的不確定度進行標定。選取現場帶環焊縫管段,采用檢測方式1測量10次環焊縫處的磁梯度模量。假設10次測量結果的平均值為M,則不確定度計算公式為

μ={|M-Mi|,i=1,2,…,10}

(3)

式(3)中:M為10次測量結果的平均值;Mi為第i次測量的磁梯度模量。

10次測量的環焊縫處磁梯度模量結果見表3,10次測量結果的平均值為15 036.1 nT,計算出的設備不確定度為168.47 nT。

表3 環焊縫處磁梯度模量Table 3 Magnetic gradient modulus at girth weld

3 開挖管段檢測結果

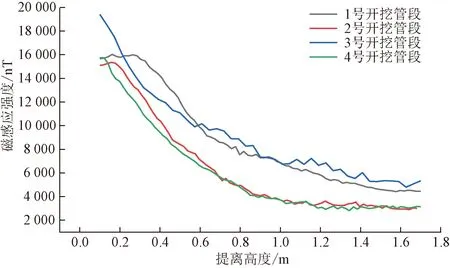

3.1 管道本體磁梯度模量檢測結果

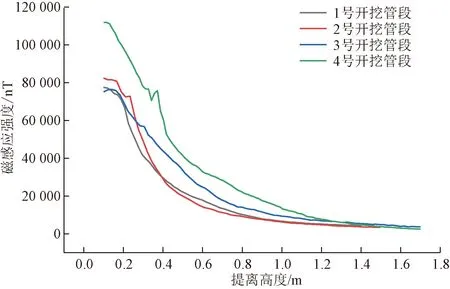

采用檢測儀器測量了4處開挖管段本體提離高度從0.2 m提升至1.7 m時管道的磁梯度模量,見圖5。4處開挖管段本體磁梯度模量隨著檢測高度的增加而呈現下降的趨勢。檢測距離從0.2 m緩慢提升至1.7 m時,1~4號開挖管段的磁梯度模量從14 000 nT以上下降至6 000 nT以下,4個開挖管段磁梯度模量隨檢測高度的變化趨勢相同。

圖5 管道本體磁梯度模量變化趨勢Fig.5 Variation trend of magnetic gradient modulus of pipeline body

3.2 管道焊縫磁梯度模量檢測結果

4處開挖管段環焊縫整體磁梯度模量隨檢測距離的變化趨勢見圖6。由于焊縫焊接質量等原因,4處開挖管段環焊縫磁梯度模量初始值各不相同,但其變化趨勢與管道本體一致,呈指數函數形式下降。相對于管道本體,環焊縫處的應力集中會導致同一檢測高度環焊縫處磁梯度模量強度大于管道本體。

圖6 管道環焊縫磁梯度模量變化趨勢Fig.6 Variation trend of magnetic gradient modulus of girth weld in pipeline

4 檢測結果處理

4.1 非接觸磁檢測有限檢測范圍

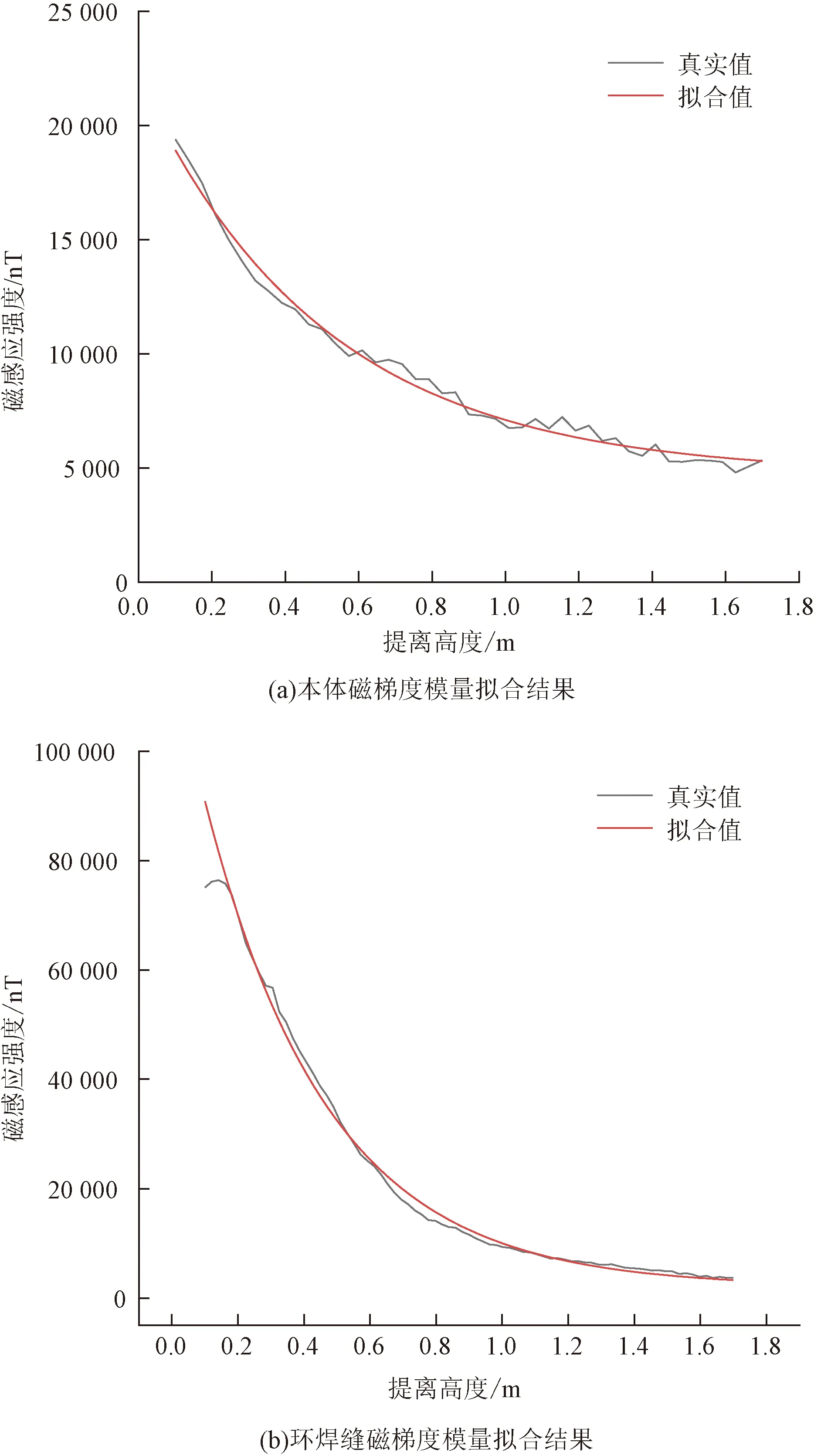

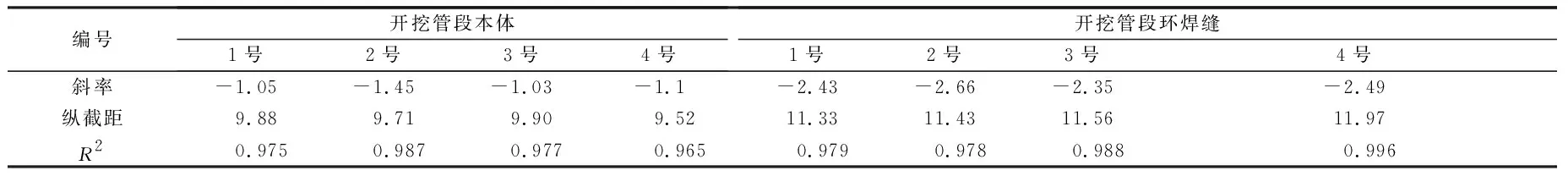

4個開挖管段本體以及環焊縫處磁梯度模量隨檢測高度的增加呈現指數下降的趨勢,最終磁梯度模量趨于一個穩定值,該穩定值對應的檢測距離即為管道非接觸磁檢測的最大有效檢測距離。對4個開挖管段檢測數據進行擬合,4個開挖管段本體以及環焊縫處擬合結果見表4,8個擬合公式的R2在0.96以上,擬合效果良好。圖7為3號開挖管段管道本體以及環焊縫擬合數據與原始數據的對比圖。

圖7 3號開挖管段擬合結果Fig.7 Fitting results of No.3 excavation pipe section

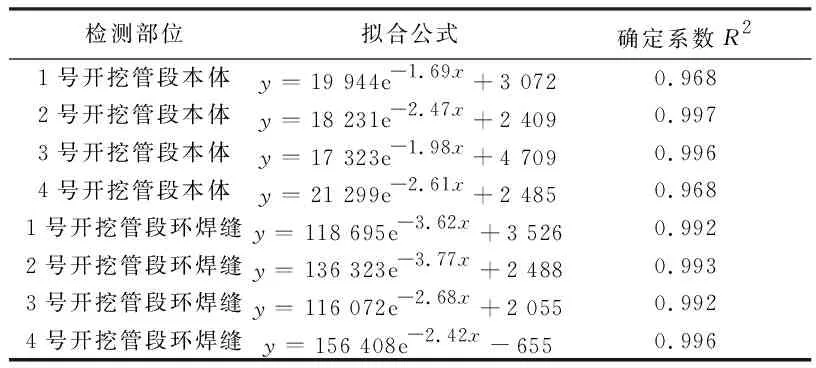

表4 開挖管段本體和環焊縫處擬合結果Table 4 Fitting results of excavated pipe segment body and girth weld

對4處開挖管段的本體以及環焊縫磁梯度模量的擬合曲線進行分析,確定其磁梯度模量的穩定值,并找出對應的檢測距離,最終結果見表5。4個開挖管段本體的有效檢測范圍相近,最大檢測距離在1.33~1.44 m;4個開挖管段環焊縫有效檢測范圍相近,最大檢測距離在1.60~1.65 m。由于非接觸磁檢測的目標是現場整體埋地管段,選取管道本體和環焊縫中最大檢測距離的較小者為非接觸式磁檢測的最大檢測距離,確定出非接觸式磁檢測的有效檢測距離為1.3 m。

4.2 非接觸磁檢測高度統一

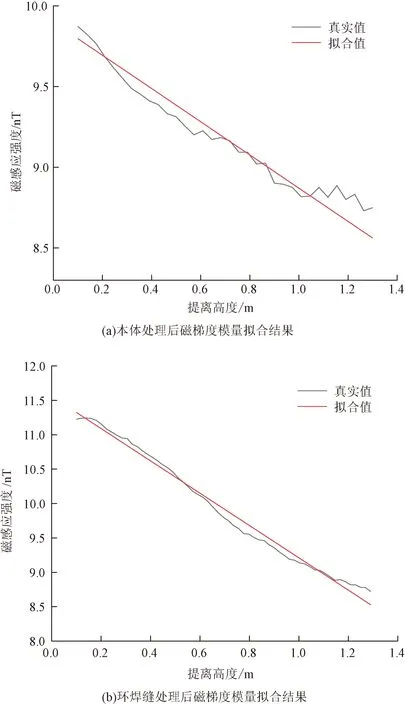

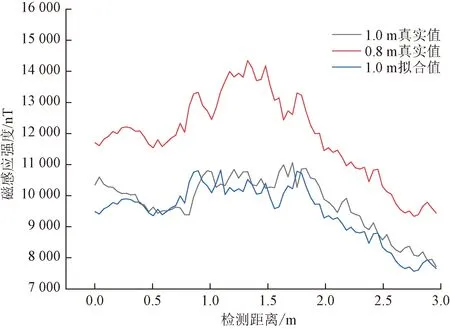

磁梯度模量呈指數函數變化,對磁梯度模量數據取對數,使其轉化為近似一次函數的形式。在非接觸磁檢測有效檢測范圍0~1.3 m內,對開挖管段本體和環焊縫取對數后的磁梯度模量數據進行擬合,圖8列出了3號開挖管段本體和環焊縫處理后磁梯度模量擬合結果。4個開挖管段本體和環焊縫磁梯度模量的擬合曲線為一次函數曲線,擬合結果的R2在0.96以上。本體和環焊縫擬合曲線的斜率和縱截距值見表6。

圖8 3號開挖管段本體和環焊縫擬合結果Fig.8 Fitting results of body and girth weld of No.3 excavated pipe segment

表6 本體和環焊縫擬合曲線的斜率和縱截距值Table 6 Slope and longitudinal intercept values of fitting curves of body and girth weld

4處開挖管段本體磁梯度模量擬合曲線的斜率和縱截距相近,4處開挖管段環焊縫磁梯度模量擬合曲線的斜率和縱截距相近。考慮缺陷不能漏檢的原則,分別選取本體和環焊縫擬合曲線中斜率最大值和縱截距最大值作為最終擬合公式的斜率與縱截距,形成最終管道本體和環焊縫處理后磁梯度模量數據與檢測高度的定量關系,擬合公式見式(4)和式(5)。

y=-1.05x+9.90

(4)

y=-2.35x+11.97

(5)

對式(4)和式(5)兩邊同時取e的次方,形成管道本體和環焊縫磁梯度模量與檢測高度的定量關系擬合公式[式(6)和式(7)]。

y=19 930e-1.05x

(6)

y=157 944e-2.35x

(7)

采用擬合后的管道本體和環焊縫數據處理公式,將3號開挖管段0.8 m檢測距離的本體和環焊縫磁梯度模量統一為檢測距離為1.0 m時管道磁梯度模量,對距檢測起點0~1.0 m以及1.7~3.0 m處的檢測數據采用本體擬合公式統一,對距檢測起點1~1.7 m處采用環焊縫擬合公式統一,圖9展示了0.8 m檢測高度處管道磁梯度模量統一前后的檢測數據和檢測高度為1 m時管道磁梯度模量檢測數據。統一后的檢測數據與真實檢測數據之間的誤差在10%以內,平均誤差為3.04%,統一高度擬合公式可指導現場檢測數據處理。

圖9 統一高度后磁梯度模量擬合數據與真實檢測數據對比Fig.9 Comparison of magnetic gradient modulus fitting data and real detection data after uniform height

5 結論

(1)對4個開挖管段本體和環焊縫的檢測數據進行擬合,判斷出管道本體和環焊縫最大檢測距離分別在1.33~1.44 m和1.60~1.65 m,最后確定管道整體的有效檢測范圍為0~1.3 m。

(2)采用管道本體和環焊縫磁梯度模量擬合公式將3號開挖管段0.8 m檢測高度的非接觸磁檢測數據統一至1.0 m檢測高度,將統一后數據與實測數據對比,兩者誤差在10%以內,平均誤差為3.04%,統一高度擬合公式可指導現場檢測數據處理。