含裂紋巖石試件注漿模擬測試系統研制及試驗研究

吳犇牛, 劉欽節, 付強, 韓運

(1.安徽理工大學礦業工程學院, 淮南 232001; 2. 合肥綜合性國家科學中心能源研究院, 合肥 230031; 3. 深部煤礦采動響應與災害防控國家重點實驗室, 淮南 232001)

地下工程建設過程中,因開挖、支護、往復加載等因素導致巖石受到擾動而產生裂隙,是產生礦山與地下工程災害的主要原因,從而易發生事故[1]。注漿法是加強巖石強度、牢固破碎巖體、避免頂板災害的高效措施[2]。為確保含裂紋圍巖變形可控,通過向裂隙巖體注漿填充修復巖體裂隙,進而提高圍巖穩定性。巖體注漿力學性質研究對現場工程建設具有重要的指導意義,而室內試驗研究作為巖石力學性質測試的主要手段,在巖石注漿研究領域也具有廣泛的適用性。

目前,大量學者在巖石裂紋注漿試驗裝置研制以及試驗研究方面開展了相關研究,王志等[3]、Ma等[4]、韓貴雷[5]針對含裂紋巖石注漿后力學性質開展相關實驗后得出,注漿對破裂巖體中巖塊應力狀態發生改變有顯著影響;王春等[6]、武東陽等[7]、金愛兵等[8]經過試驗探究發現,選取不同的注漿材料對破裂巖石試樣的加固強度有明顯不同;同時宗義江等[9]、Zhang等[10]、陸銀龍等[11]、陳懿等[12]從微觀結構探究注漿加固對巖石試樣力學特征的影響。

Sun等[13]開展注漿模擬試驗系統對破碎砂巖使用復合漿液加固效果進行了驗證,在添加有機物后的復合漿液明顯改善了脆性破壞現象;李召峰等[14]研制了一套針對富水破碎灰巖的大型注漿加固試驗系統,研究了注漿加固效果的影響因素;王永巖等[15]使用相似模擬材料,制備出含不同角度裂隙類巖石試件研究裂隙對巖石力學性質的影響;張偉杰等[16]自主研制的三維注漿模型試驗系統,可實現富水破碎巖體多孔分序帷幕注漿試驗,分析帷幕注漿加固體形態及細觀特征;郭東明等[17]研制了一種實驗室液壓注漿系統,利用預制含孔徑巖石試樣進行注漿試驗,并利用電子計算機斷層掃描(computed tomography,CT)技術可觀測巖石注漿時漿液擴散情況。上述研究雖從各個角度分析注漿對巖石力學性質的影響,但受限于加工技術及條件限制,主要使用類巖石試樣或預制裂紋試樣進行試驗研究,未使用原巖或真實破壞裂紋試樣,對現場真實巖石注漿情況缺乏研究探索。

在此基礎上,葛雙雙[18]研發了一套破裂圍巖加錨、注漿、錨注一體化試驗系統,對200 mm × 200 mm × 200 mm巖石試樣進行約束加載獲取破裂巖石試樣進行注漿加固研究;劉杰等[19]基于可視化滲流裝置,分析了裂隙巖石滲流狀態;張志婷等[20]對100 mm × 100 mm × 100 mm 的立方體花崗巖試樣預制節理研究三軸加載過程中臨空面上平均溫度變化和溫度特征粗糙度變化特征與應力應變的關系。張家奇等[21]基于多功能綜合注漿加固試驗系統,開展了不同巖土體介質開展多類注漿加固試驗。

上述設備存在試驗結束后取樣過程復雜、步驟煩瑣、試驗重復驗證過程周期長、成本高等問題。在現有實驗裝置基礎上,現研制一種三聯一體化含裂紋巖石試件注漿裝置,對含裂紋巖石試樣進行簡易注漿,并運用該裝置開展巖石注漿實驗。通過先對巖石試樣進行單軸壓縮試驗獲得含裂紋巖石試樣以及其力學參數,再對其進行注漿加固后,對比前后力學性能的變化驗證裝置可行性,為現場的圍巖注漿效果評價提供參考。

1 試驗系統的研制

1.1 系統設計及其組成

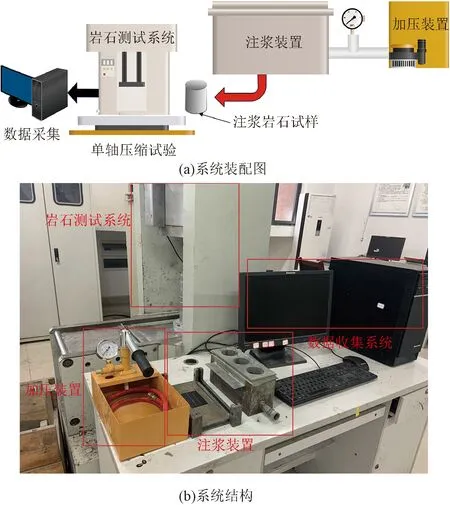

含裂紋巖石試件注漿模擬測試系統主要包括三聯同步注漿加壓系統、巖石測試系統和數據采集系統,如圖1所示。

圖1 含裂紋巖石試件注漿模擬測試系統Fig.1 Grouting simulation test system of rock specimen with crack

1.2 三聯同步注漿加壓系統

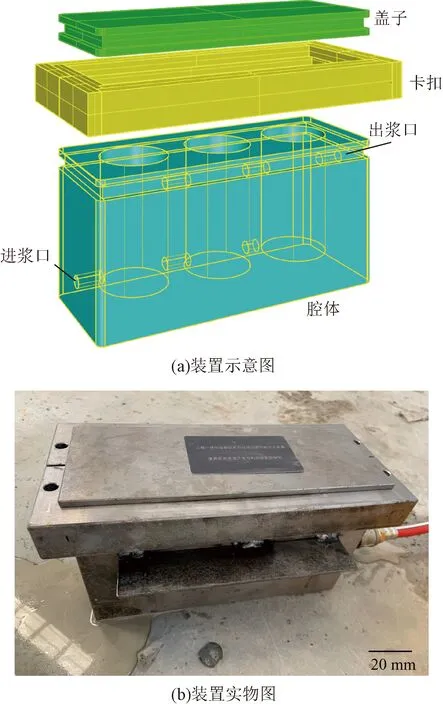

研發設計的三聯一體化含裂紋巖石試件注漿裝置,在保證氣密性基礎上對含裂隙巖石試樣進行注漿,圖2(a)為裝置示意圖。為了使注漿過程中3個巖石試樣所處的環境相同,裝置腔體設計為3個可以放置巖石試樣(Φ50 mm×100 mm)的圓形空腔,3個圓形空腔通過上下的出漿口、注漿口相互連接。

圖2 三聯一體化含裂紋巖石試件注漿裝置Fig.2 Triple integrated grouting device for rock specimen with crack

注漿加壓系統由注漿裝置和加壓裝置兩個部分組成。注漿裝置與加壓裝置相連,加壓裝置使用手壓泵對漿液進行加壓,泵支管處安裝壓力表,注漿時觀測腔內壓力大小以滿足實驗需要。

為確定裝置詳細設計參數,采用有限元分析的方法對裝置進行模擬計算。在構建模型階段,使用三維建模軟件對裝置3個主要組成部分進行模型繪制搭建。考慮到模型過于復雜會對劃分網格結果出現分布不均、網格雜亂的影響,于是對裝置細節部件進行精簡,在不改變裝置整體設計的前提下著重分析裝置的腔體部分。使用有限元分析軟件對繪制模型進行分析,分析前對模型進行材料賦予,其材料為45號鋼,定義材料屬性中抗拉強度600 MPa、屈服強度355 MPa、密度7.85 g/cm3。

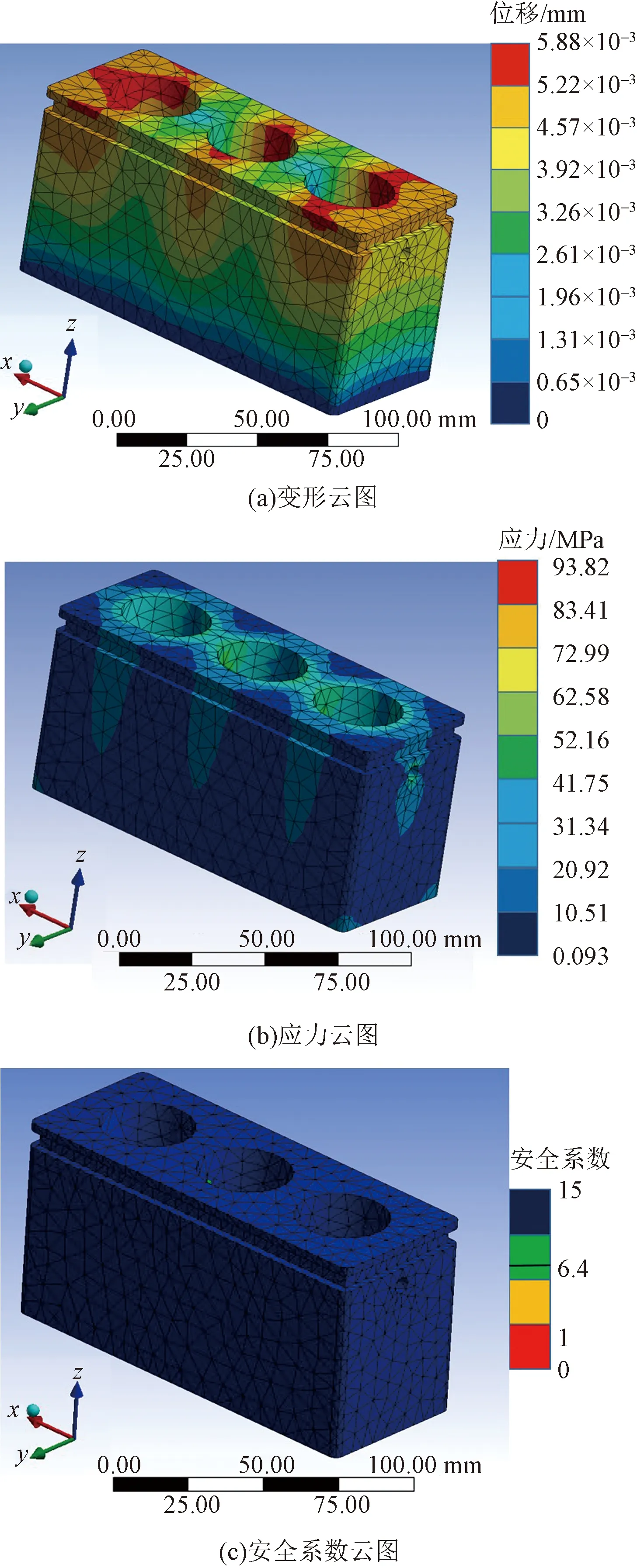

裝置注漿過程中,腔體內部會受到來自注漿加壓的壓力。為簡便分析過程,將作用與腔體內部的壓力進行簡化,以 6 MPa的壓力施加在內腔表面。對模型進行模擬,得到模型的變形、應力以及安全系數分布云圖,如圖3所示。

由圖3(a)可看出注漿裝置腔體在受力時變形情況,變形從下到上呈現逐漸增大的趨勢,其中變形最大為3.526×10-3mm,腔體受到壓力作用產生的變形量遠遠小于其原始尺寸,可忽略腔體的變形,對裝置性能不會產生任何影響。由圖3(b)可知,注漿裝置的最大應力點分布在兩腔體相連處,且最大等效應力 56.29 MPa,小于45號鋼的屈服強度,可以滿足強度要求。參照《鋼制壓力容器》(GB 150—1998)[22]設定材料強度安全系數為3,應力分析設計參照《鋼制壓力容器——分析設計標準》(JB 4732—1995)[23]設定材料強度安全系數為2.7。而通過對腔體進行分析得出安全系數最小為6.39,確定腔體安全性可以達到保證,如圖3(c)所示。

圖3 注漿裝置變形、等效應力及安全系數云圖Fig.3 Cloud diagram of deformation, equivalent stress and safety factor of grouting device

通過對裝置進行模型繪制,重點對裝置腔體進行有限元分析,從應力、應變、安全系數3個方面分析確定了裝置參數選取,其參數滿足各方面條件可以對裝置進行加工制作。

1.3 巖石測試系統和數據采集系統

巖石測試和數據采集系統使用的是中國科學院武漢巖土力學研究所研制 RMT-150B巖石力學試驗系統。軸向位移采用力學試驗系統上自帶的位移傳感器,精度為3‰ F.S.(F.S.表示滿量程),量程為5 mm。巖樣所受軸向載荷由試驗機施加并自動記錄,力載荷和位移數據經傳輸實時顯示和同步儲存在計算機上,可直接得出應力-應變曲線。

2 注漿裝置驗證

2.1 工程概況

謝橋礦井位于安徽省淮南煤田潘謝礦區的西部。礦區占地約50 km2,礦區大致形狀為長約11.5 km、寬約4.3 km的矩形。該礦區地理位置位于穎上縣東北方向20 km左右,風臺縣西北方向約34 km。礦區四周據分布有各個礦區井田:張集礦、劉莊井田、羅園井田(新集礦區)。試驗巖樣取芯區域選取為淮南煤田潘謝礦區的西翼某巷道。

2.2 實驗方案

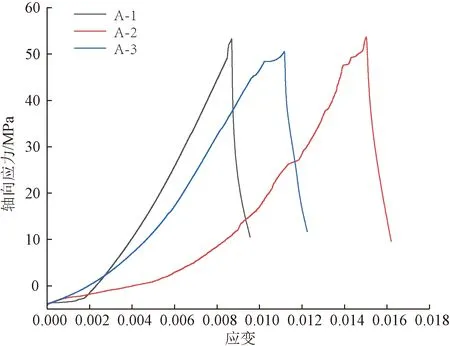

試驗分為3組,編號分別為A-1、A-2、A-3。通過對巖石進行取芯后加載制備含裂紋試樣,試驗過程中,使用 RMT-150B 巖石力學試驗系統對各巖石試樣進行單軸壓縮試驗測試巖樣初始力學性質。單軸壓縮試驗均采用位移控制方式加載,加載速率選用1 mm/min,連續加載直至巖樣完全破壞,如圖4(a)所示。實驗完成后對破碎試樣進行收集,獲得巖石的軸向力和軸向變形數據、單軸壓縮過程中的應力-應變曲線,完成含裂紋巖石試樣的制備。

將含裂隙巖石試樣放置進注漿裝置中,如圖4(b)所示。利用超細水泥對巖石裂紋進行注漿加固,通過閱讀文獻[14]按照1∶1水灰比調制水泥漿液,調制完畢后加入注漿設備內,緊固螺栓使之密閉,如圖4(c)所示。手動使用注漿泵加壓,使注漿液充注漿裝置,觀察漿液從出漿口溢出后,關閉出漿口繼續加壓注漿,當壓力表達到3 MPa后停止注漿,靜止實驗裝置1 h待試樣凝固后取出注漿試樣,試樣取出后陰干養護完成試樣制備。

圖4 試驗進行步驟Fig.4 Test procedure

注漿加固后再次使用 RMT-150B 巖石力學試驗系統對各注漿后試樣進行單軸壓縮試驗。

3 試驗結果

3.1 試件注漿前性質分析

通過巖石試樣的單軸壓縮試驗,得到如圖5所示的應力-應變關系曲線。可以看出,巖石試件達到峰值應力后,繼續加載應力急劇下降,表現出明顯的脆性破壞。

圖5 巖石試樣應力-應變曲線Fig.5 Stress-strain curves of rock samples

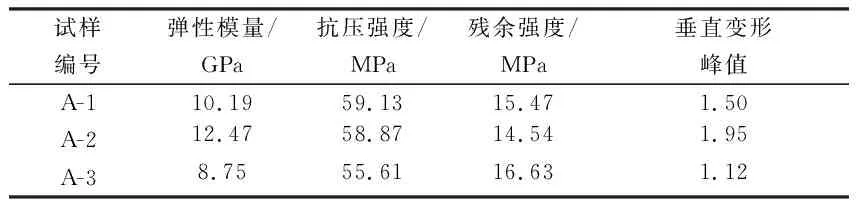

從初始點開始,巖石被擠壓壓密,內部微裂縫和孔隙迅速閉合。接下來進入線彈性變形階段,在持續增加的應力載荷條件下,巖石的應力-應變呈線性關系增加,此時巖石內部通常沒有新微裂縫的產生。其次為非線性、穩定延展階段,該階段巖石內部出現大量孔隙的坍塌,同時產生一些新微裂縫。然后應力-應變曲線達到峰值前,此時為非線性、非穩定延展階段,此階段巖石內部出現大量新微裂縫,并最終導致巖石中巖心尺度宏觀破裂的發生。應力-應變曲線達到峰值之后,為峰后應變階段,巖石發生破裂,其內部僅剩余殘余強度。根據實驗結果可得到巖石力學參數,如表1所示。

表1 巖石試樣單軸壓縮試驗參數Table 1 Uniaxial compression test parameters of rock samples

3.2 試件宏觀破壞模式分析

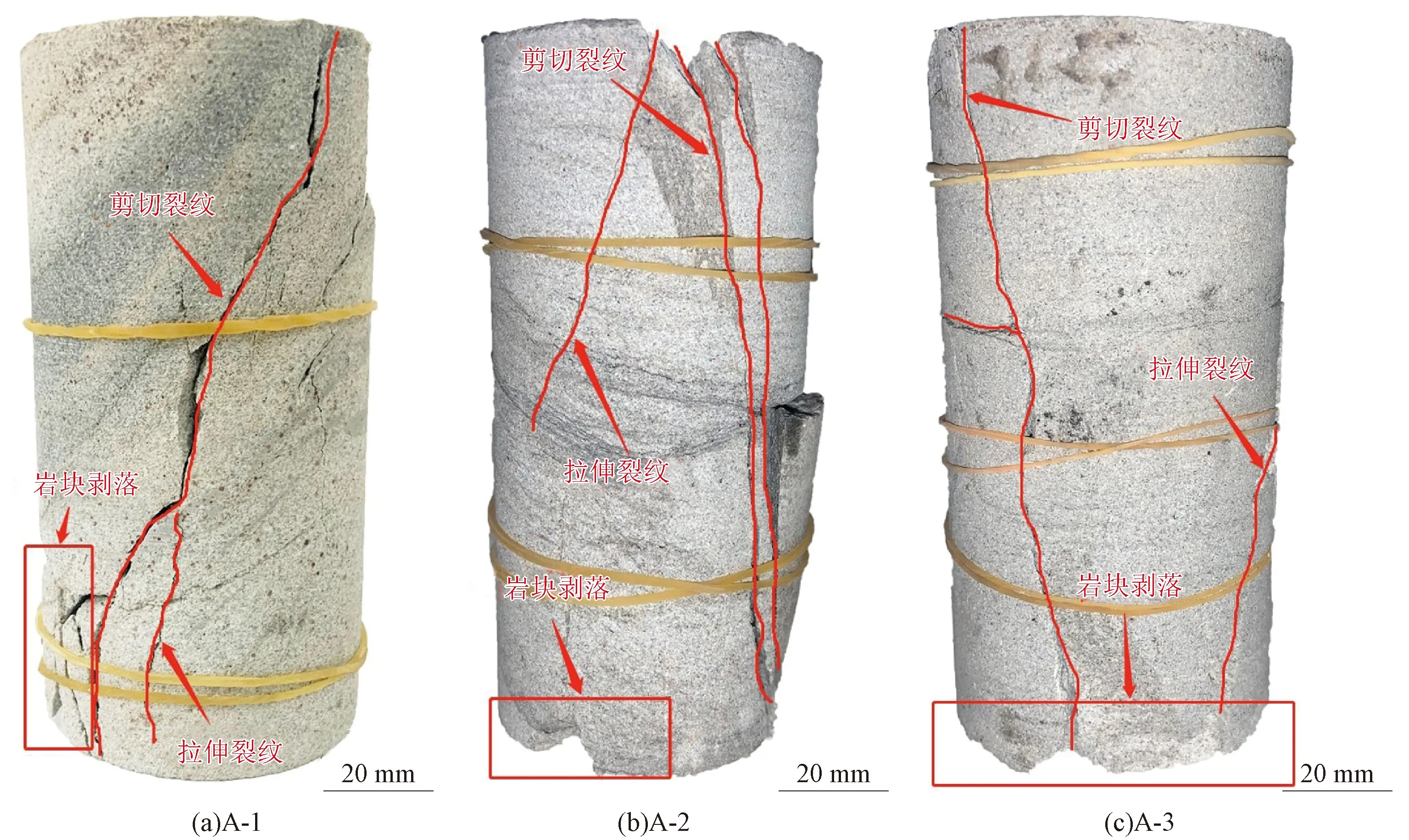

圖6為各巖石試樣的破壞形態圖。可以看出,巖石試樣呈現剪切形式破壞,破壞后出現單一剪切裂紋。試樣以豎向劈裂破壞為主,局部剪切破壞為輔。

圖6 巖石試樣宏觀破壞形態Fig.6 Macroscopic failure pattern of rock sample

多表現為脆性破壞,破壞時伴隨較大的聲音。具體破壞特點為沿著豎向存在多條的破裂面,將巖樣分成多個長條狀塊體,個別巖樣在其端部存在斜交巖樣軸向的剪切面,試樣破壞后一般比較破碎。巖樣破壞后出現明顯的剪切主裂紋和多條拉伸分叉裂紋,巖樣宏觀破裂面一般由1條對角的主剪切破裂面與1~2條與巖樣軸向斜交的次剪切破裂面組成。

3.3 試件注漿后性質分析

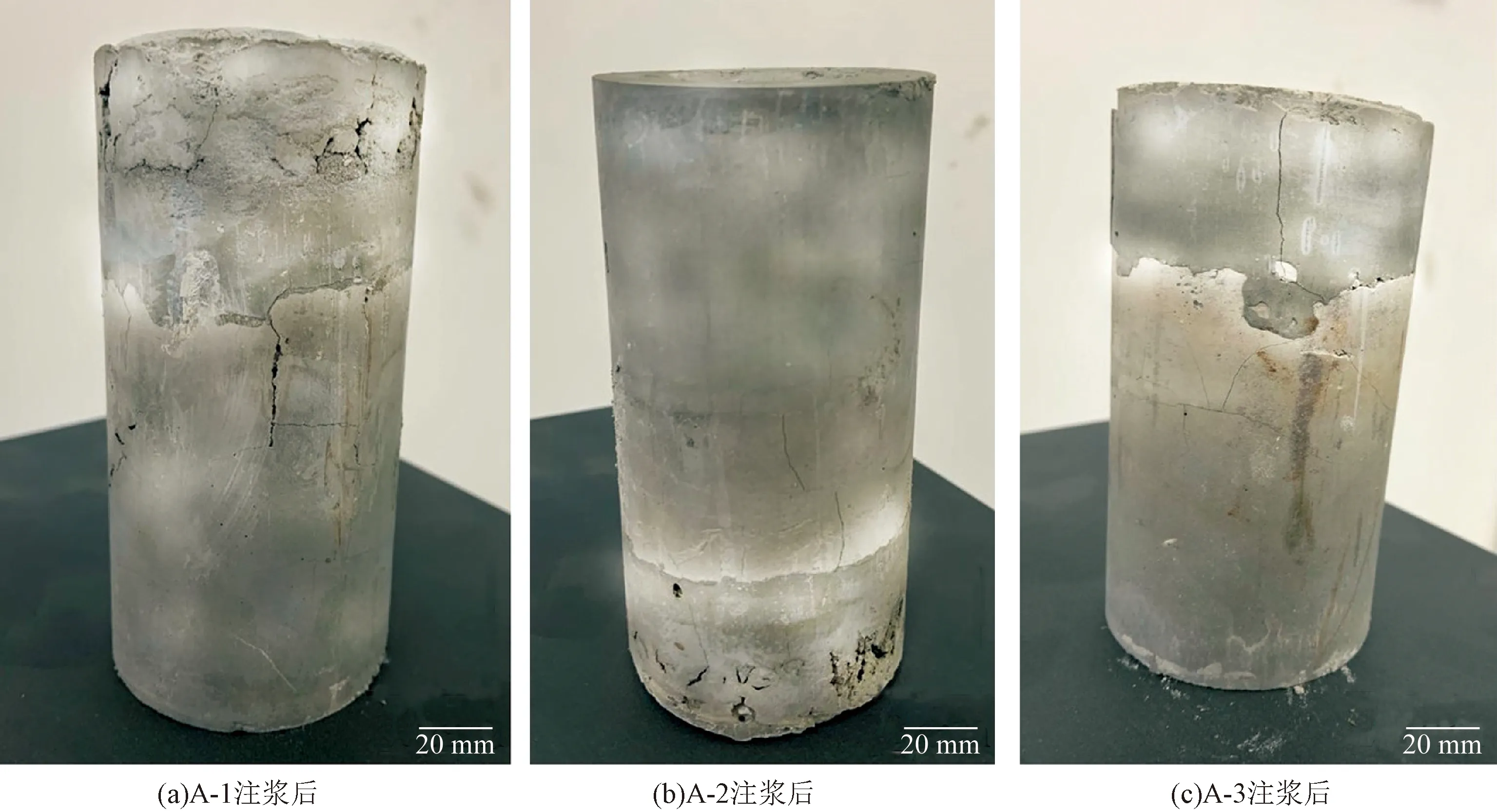

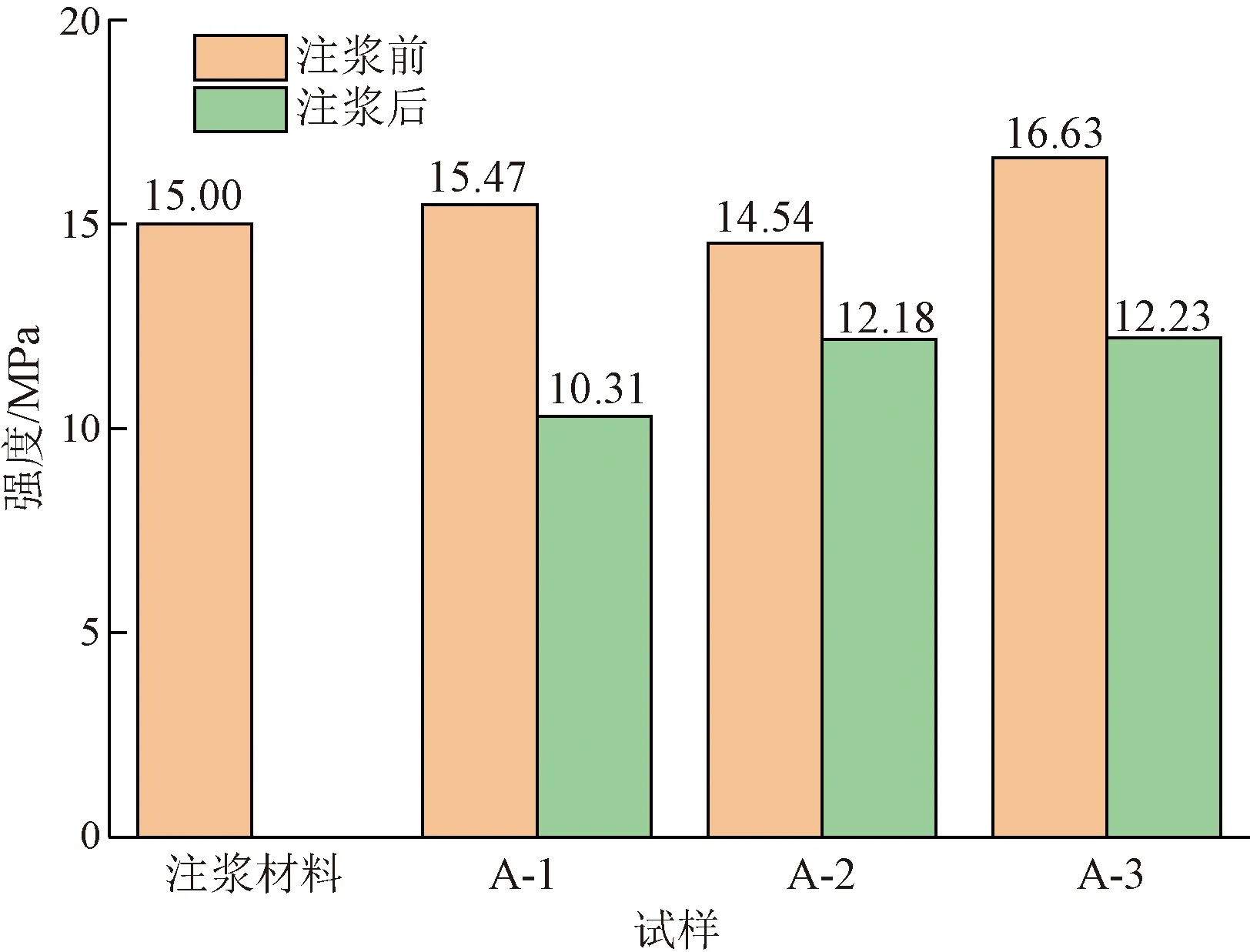

通過對破碎巖石試樣進行注漿風干后,得到含裂紋巖石注漿試樣,如圖7所示。再次進行單軸壓縮試驗測試其力學性質。對比巖石試樣初始殘余強度與注漿后單軸抗壓強度,巖石試樣強度對比見圖8,通過巖石注漿后力學性能測試可知,注漿巖石力學性質的變化受到巖石強度和注漿材料的影響,在注漿后巖石試樣的單軸抗壓強度可達到巖石試樣初始殘余強度的70%~85%。

圖7 含裂紋巖石注漿試樣Fig.7 Grouting sample of cracked rock

圖8 巖石試樣強度對比圖Fig.8 Strength comparison of rock samples

注漿加固巖石試樣的抗壓強度與未注漿巖石試樣的殘余強度對比,可以看出注漿對于巖石力學性質的效果還是較為明顯的。因此含裂紋巖石試樣注漿模擬測試裝置具有良好的實用性。

4 結論

通過對含裂紋巖石試樣注漿模擬測試裝置設計、模擬、測試,得出了如下結論。

(1)自主研發了三聯一體化含裂紋巖石試件注漿性能測試裝置,該裝置具有使用便攜、步驟簡便、可同時進行多個同巖性試樣注漿試驗的特點,便于現場就地取材進行巖石注漿性能簡易測試。

(2)通過力學性能測試可以得出,注漿巖石試樣力學性質為原巖力學性質的70%~85%,注漿效果可觀,試驗結果對現場實際工程具有一定的指導意義。

(3)所研制的系統能夠應用于含裂紋巖石試件注漿模擬試驗研究,為探究巖石試件注漿模擬測試提供試驗平臺,但試驗僅為初步研究,尚未涉及巖石裂隙對注漿試樣力學性質的影響,因此,在后期研究中需進一步對此部分進行研究和驗證。