抽水蓄能電站廠房振動問題分析及經驗

郭 鵬,劉殿海,李赟俐,秦 俊,張 飛

(1.國網新源控股有限公司抽水蓄能技術經濟研究院,北京市 100761;2.華東宜興抽水蓄能有限公司,江蘇省宜興市 214205)

0 引言

2020年習近平總書記提出了我國力爭2030年前碳達峰、2060年前碳中和的目標,我國能源清潔低碳轉型加速推進。作為目前最為成熟的儲能技術,抽水蓄能電站對能源的低碳、高效、安全利用具有重要作用[1]。目前我國抽水蓄能電站裝機規模已位居世界首位,其中已投產電站裝機規模3249萬kW,在建電站裝機規模5393萬kW,預計到2025年投產裝機總規模可達6200萬kW。隨著我國抽水蓄能電站的迅猛發展,助推了抽水蓄能機組運行小時數的快速增長,由此帶來了廠房振動問題進一步的凸顯。

由于抽水蓄能電站運行水頭高,水泵水輪機雙向旋轉,轉速高,水力設計復雜,存在嚴重的壓力脈動現象[2,3],進而導致機組與廠房存在較為突出的振動問題[4,5]。目前針對抽水蓄能電站水泵水輪機壓力脈動,國內、外學者通過理論分析、內部流固耦合計算和模型試驗驗證等方法對動靜干涉機理進行了研究,但是關于動靜干涉引起的壓力脈動對機組和廠房振動影響的文章很少[2-4]。近年來國內已投產大型抽水蓄能電站普遍存在廠房劇烈振動問題[5],嚴重危及機組儀器設備、自動化元器件的正常運行,甚至造成機組非計劃停運,降低區域電網調頻調峰能力及電網調度靈活性[6-9]。另外,廠房劇烈振動給機組運行維護人員的職業健康也造成嚴重負面影響。

因此,本文結合張河灣抽水蓄能電站生產技術改造工程實例,對比分析了轉輪和導葉更換前、后的廠房振動情況,揭示了發電和水泵工況下廠房振動與無葉區動靜干涉引起的壓力脈動之間的聯系,得到了引起廠房振動問題的原因,優化設計后轉輪和導葉切實有效降低了無葉區壓力脈動,成功地解決了廠房振動問題,提高了機組的運行穩定性,對于其他存在類似抽水蓄能電站廠房振動問題的解決提供新的思路。

1 電站概況

張河灣純抽水蓄能電站裝機容量為4×250MW,安裝了單級混流可逆式水泵水輪機,采用“一管兩機”布置方式,主管長約570m,尾水洞長約170m,電站距高比為1.58。該電站水泵水輪機組額定水頭為305m,最大水頭為346m,最小毛水頭為291m,水泵水輪機轉輪名義直徑為4.641m,額定轉速為333.3r/min,轉輪葉片數為9,活動導葉數為20,固定導葉數為20。

2 廠房振動改造前情況分析

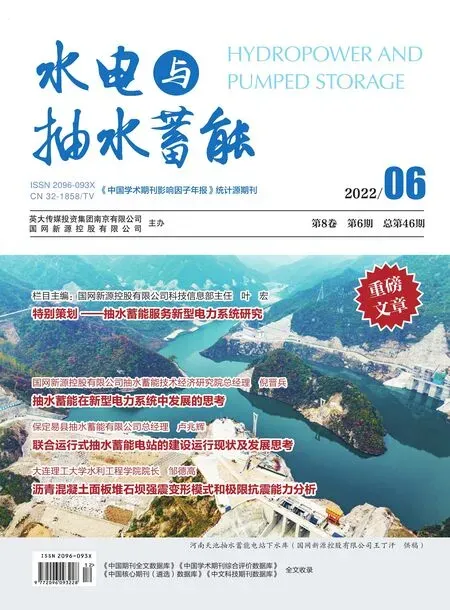

自機組投產以來,該抽水蓄能電站廠房樓板振動嚴重危及到了廠房結構、機組設備和工作人員的安全。如圖1所示為發電工況和抽水工況下廠房振動測點時域波形圖,其中采用0.1s的同步采樣數據清晰顯示發電機層、母線層、水輪機層和蝸殼層波形圖細致結構,在額定負荷下,發電與抽水工況中廠房各層樓板振動波形均具有明顯的簡諧振動特征,在負荷基本相同的情況下,發電工況下各層樓板振動測點的波動幅值較抽水工況大,發電工況運行的動靜干涉強度更加明顯;各層樓板振動測點振動速度有效值相比較,母線層最大,蝸殼層最小,同時各層樓板振動測點之間振動不同步,存在明顯的相位差。

圖1 廠房振動時域波形圖Figure 1 Time-domain waveform of powerhouse vibration

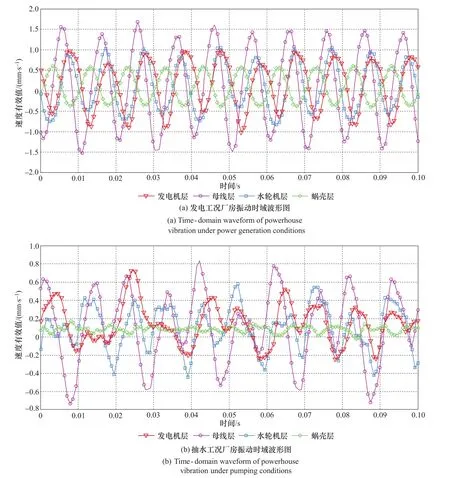

另外,圖2給出了變負荷過程中動靜干涉作用下的廠房振動時域波形圖,在機組正常抽水工況啟機過程中,抽水方向調相(synchronous condenser pump,SCP)轉正常抽水工況(pump operation,PO)最終至額定負荷穩定,無葉區動靜干涉幅值穩定,從而對廠房各層樓板造成穩定持續的激勵,廠房各層樓板中存在恒定幅值的振動效應現象。

圖2 變負荷過程中廠房振動時域波形圖Figure 2 Time-domain waveform of powerhouse vibration in SCP to PO

為解決上述問題,對機組和廠房振動、壓力脈動開展了相關測試與分析。水泵水輪機無葉區壓力脈動中的動靜干涉是引起電站機組及廠房振動的主要激振源。動靜干涉產生以葉片通過頻率為主頻的高頻壓力脈動。當壓力脈動頻率與廠房或機組振動固有頻率重合時,使得機組與廠房發生了水力共振現象,造成機組與廠房振動過大。

當抽水蓄能機組的導葉數和水泵水輪機葉片數分別為Zg和Zr時,抽水蓄能機組靜止系統(導葉)和轉動系統(水泵水輪機葉片)相互作用產生動靜干涉[10,11]:

式中,m為機組靜止系統(導葉)過流頻率(導葉數×轉頻)下的諧波階數;n為轉動系統(水泵水輪機葉片)過流頻率(葉片數×轉頻)下的諧波階數;ν為節徑,整數。

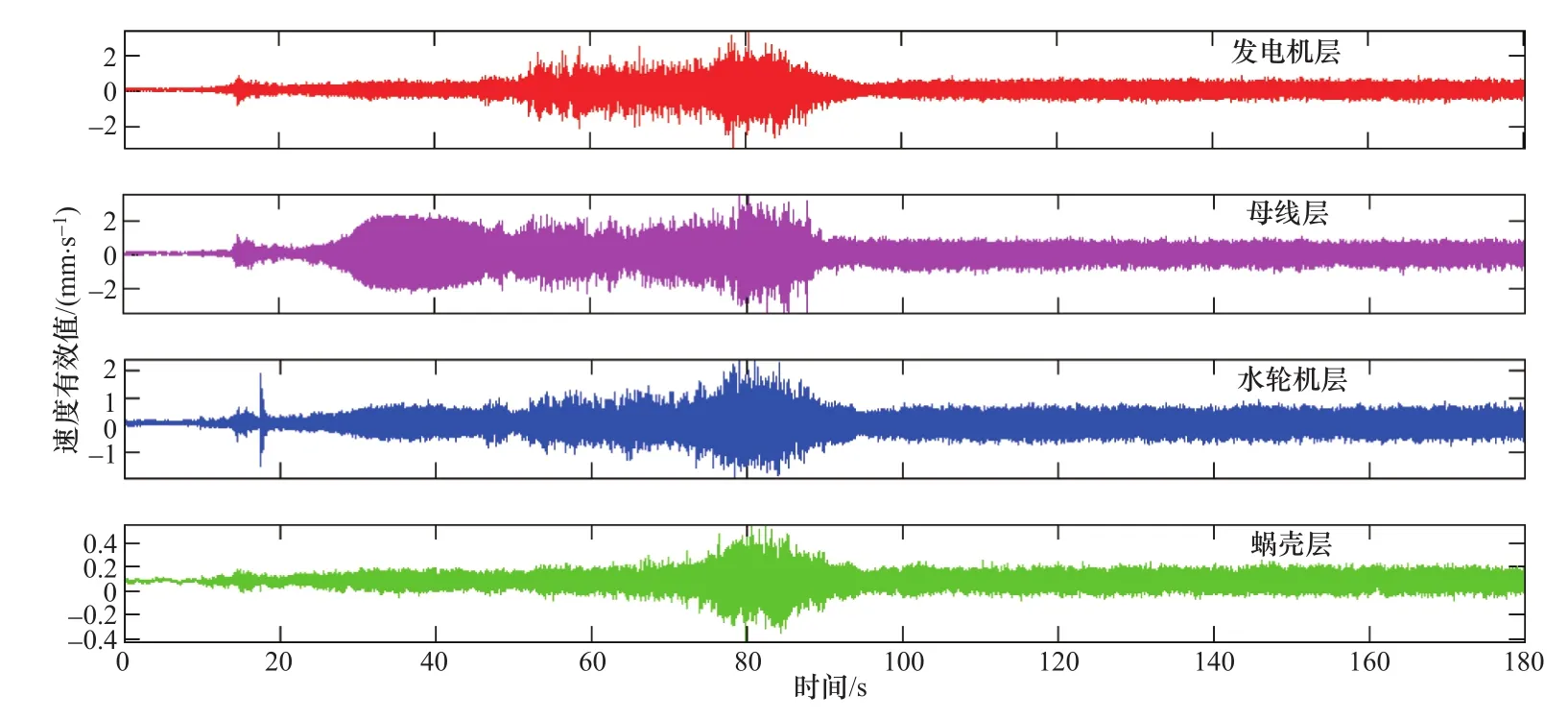

如圖3所示為無葉區壓力脈動頻域瀑布圖,無葉區壓力脈動以1倍葉片過流頻率50Hz為主頻(葉片數×轉頻=9×5.55Hz=49.95Hz),同時存在較為明顯的2倍葉片過流頻率100Hz(動靜干涉頻率)。

圖3 無葉區壓力脈動頻域瀑布圖Figure 3 Frequency waterfall of vaneless zone pressures

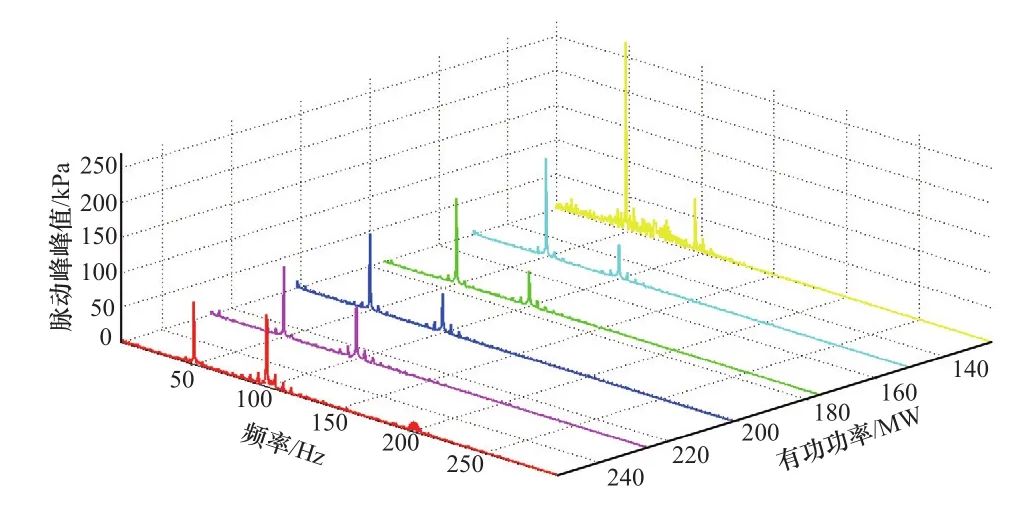

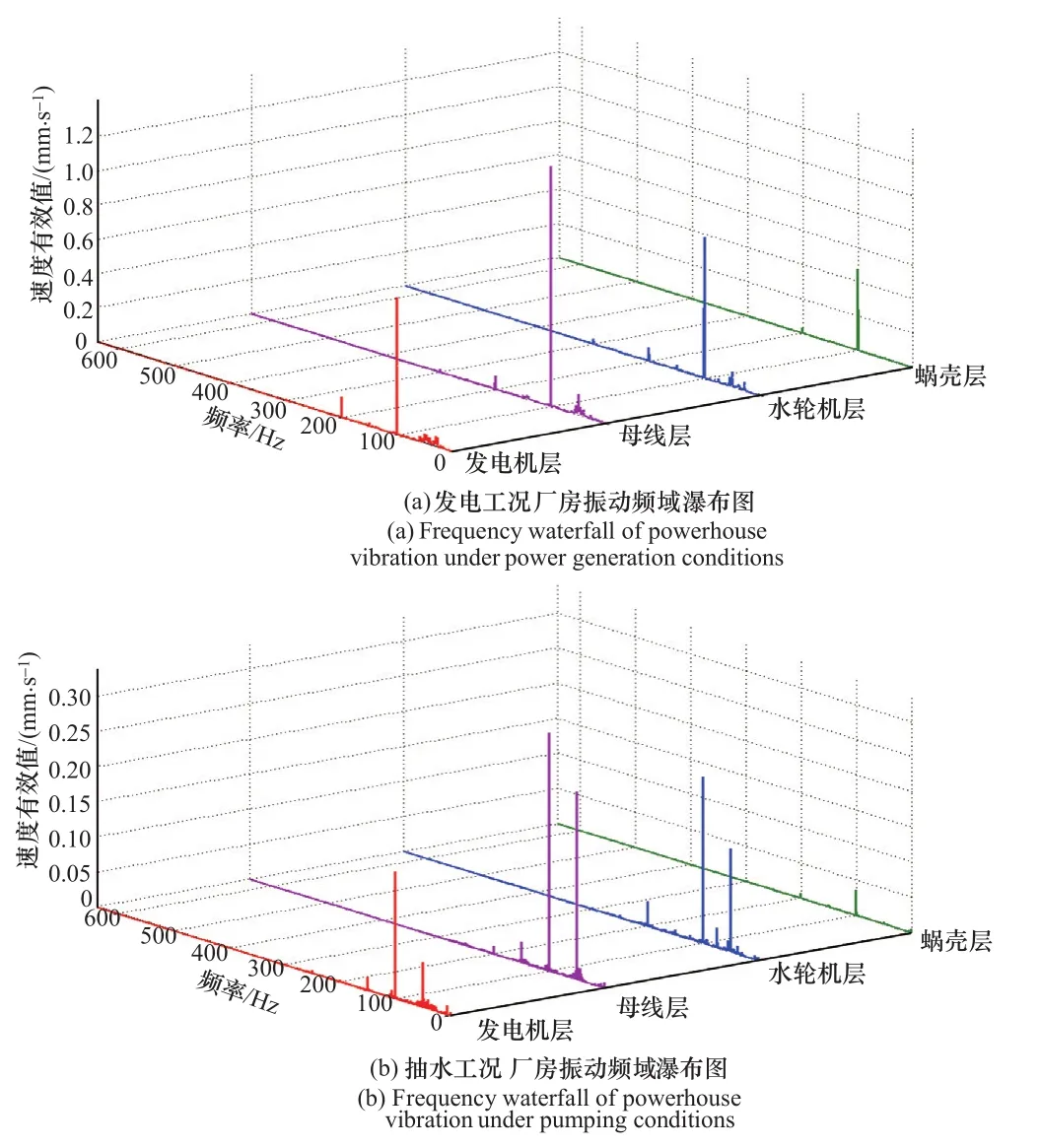

如圖4所示給出了額定負荷發電工況和抽水工況時廠房各層樓板振動頻域瀑布圖,廠房各層樓板振動中均以2倍葉片過流頻率100Hz為主頻(2×葉片數×轉頻=2×9×5.55Hz=99.9Hz),反映出100Hz頻率在廠房振動中起主導作用。同時,母線層振動最大,水輪機層次之,蝸殼層最小。

圖4 廠房振動頻域瀑布圖Figure 4 Frequency waterfall of powerhouse vibration

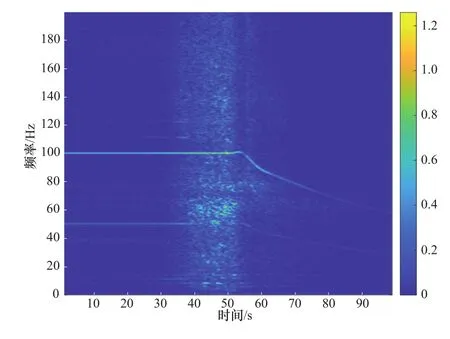

如圖5所示給出了機組頂蓋垂直振動時頻分析圖,機組頂蓋垂直振動測點含有明顯的100Hz頻率成分,同時機組葉片過流頻率的2倍約為100Hz(2×葉片數×轉頻=2×9×5.55Hz=99.9Hz),因此機組運行時機組與廠房振動中的100Hz頻率成分均為兩倍葉片過流頻率,機組頂蓋振動頻率是由動靜干涉頻率所引起。

圖5 機組頂蓋垂直振動時頻分析Figure 5 Spectrograms of head cover vertical vibration

廠房振動主要是由于廠房的固有頻率與激振源的頻率接近或相同所產生的共振。作為激振源,機組無葉區壓力脈動存在100Hz的2倍葉片過流頻率,且廠房各層樓板和機組振動固有頻率中也均以2倍葉片過流頻率100Hz起主導作用,符合共振的條件。

3 廠房振動問題改造方案

考慮到優化廠房結構來改變廠房的自激振頻率將造成機組長時間停機,且改造效果不可控,同時現轉輪的壓力脈動也較大,決定采用更換水泵水輪機轉輪和導葉的改造方案,其可以從根本上降低或消除振動,且付出的成本較低。為了兼顧機組的效率和穩定性,在轉輪葉片數不變的情況下,變更導葉分布圓直徑比(或無葉區寬度),將其從原來的1.167增加到1.197,以及改變轉輪的幾何參數,進水邊向軸向深挖,適當調整活動導葉型線,以增加無葉區寬度,減小無葉區壓力脈動的幅值,改變激振源的頻率并降低激振的能量來消除過大的廠房振動。改造前、后的轉輪和導葉對比如圖6和圖7所示。

圖6 改造前、后轉輪實物圖Figure 6 Runner pictures before and after modification

圖7 改造前、后導葉示意圖Figure 7 Profiles of guide vane before and after modification

4 廠房振動改造后效果分析

目前電站已通過大修先后完成1號、3號和4號機組轉輪更換與活動導葉修型工作。由于廠房振動的激勵源為無葉區(轉輪入口前與活動導葉后空間)所產生的壓力脈動,因此本小節主要針對無葉區壓力脈動、頂蓋振動和廠房振動進行現場試驗分析,從而實現改造效果的評估。

4.1 無葉區壓力脈動

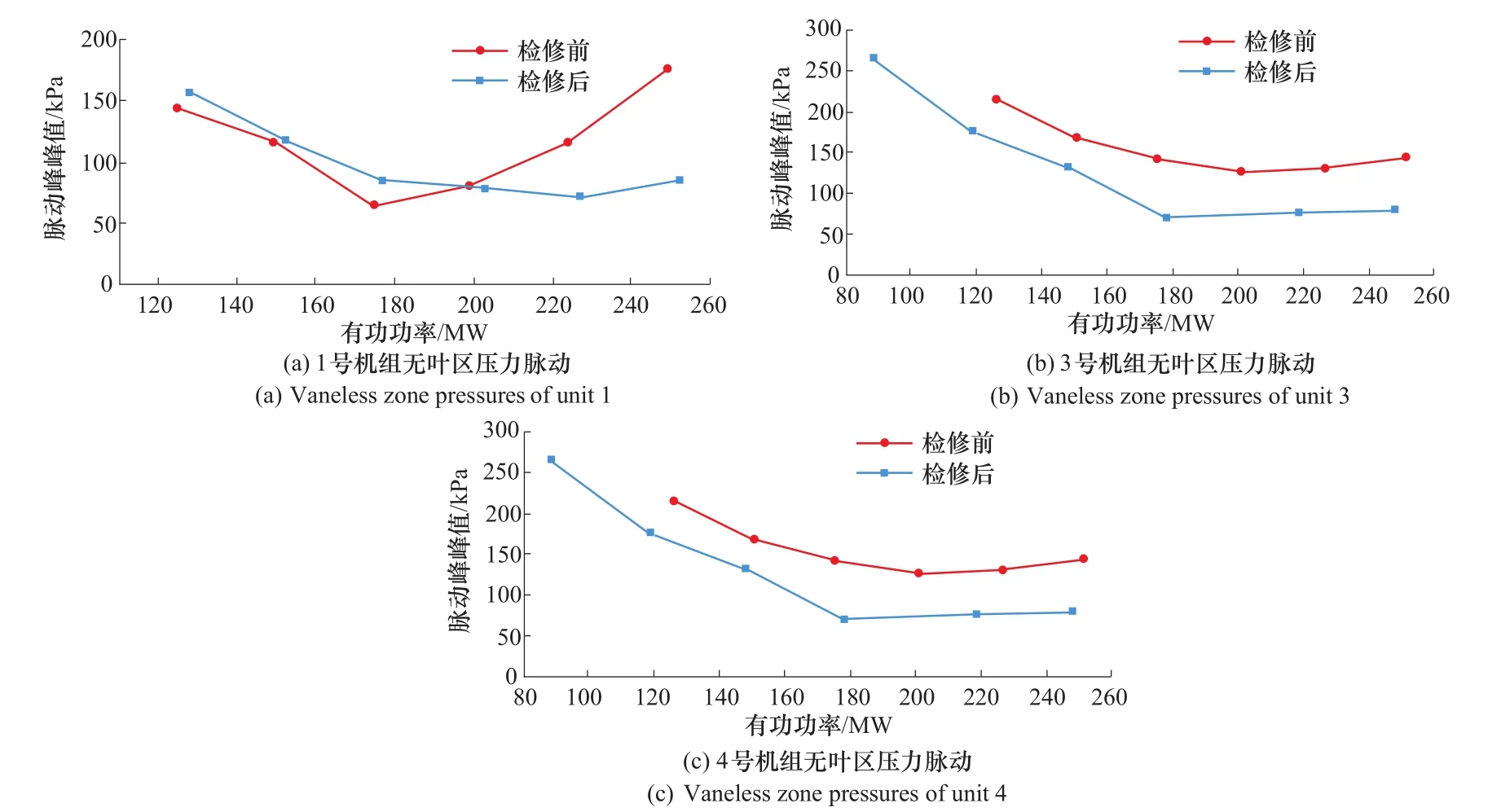

發電工況下,1號、3號和4號機組檢修前、后無葉區壓力脈動分別如圖8(a)、(b)和(c)所示。圖8(a)中1號機組與圖8(b)中3號機組改造前后均為同一測點,圖8(c)中4號機組改造前為水車室儀表柜終端測點,改造后為水車室頂蓋上直接測量。

圖8 無葉區壓力脈動示意圖Figure 8 Layout of vaneless zone pressures

由圖8無葉區壓力脈動可見:改造后,1號、3號和4號機組250MW負荷運行時,無葉區壓力脈動均有大幅緩解;3號機組150~250MW運行時無葉區壓力脈動均有降低,1號機組200~250MW運行時無葉區壓力脈動均有降低;4號機組150~250MW運行時無葉區壓力脈動變化趨勢與1號機組、3號機組相同。無葉區壓力脈動方面,同一測點改造前后對比分析表明,改造后無葉區壓力脈動較改造前明顯降低,提高了機組運行穩定性。

4.2 頂蓋振動

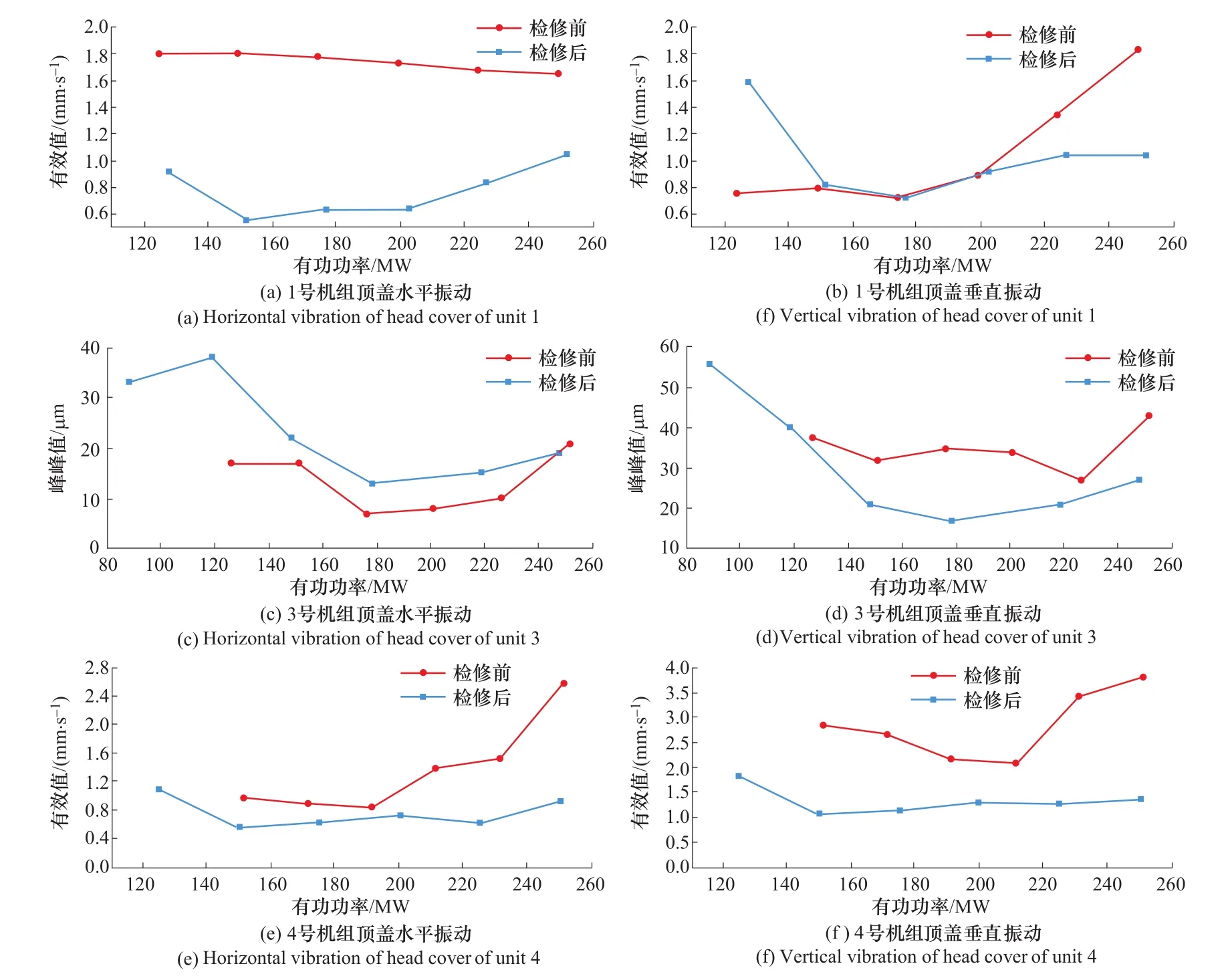

發電工況下,1號、3號和4號機組檢修前、后頂蓋水平與垂直振動分別如圖9(a)~(f)所示。由圖9(a)~(f)頂蓋振動可見:1號、3號和4號機組250MW工況運行時,以振動速度有效值和振動位移峰峰值兩個方面看,頂蓋水平振動和垂直振動均有大幅改善;在150~250MW負荷區間,3號機組頂蓋水平振動基本接近,其他機組頂蓋水平和垂直振動均低于改造前。以振動速度有效值和振動位移峰峰值來看,改造后頂蓋振動較改造前有明顯改善,提高了機組運行穩定性。

圖9 機組頂蓋振動示意圖Figure 9 Layout of horizontal and vertical vibration of head cover

4.3 廠房振動

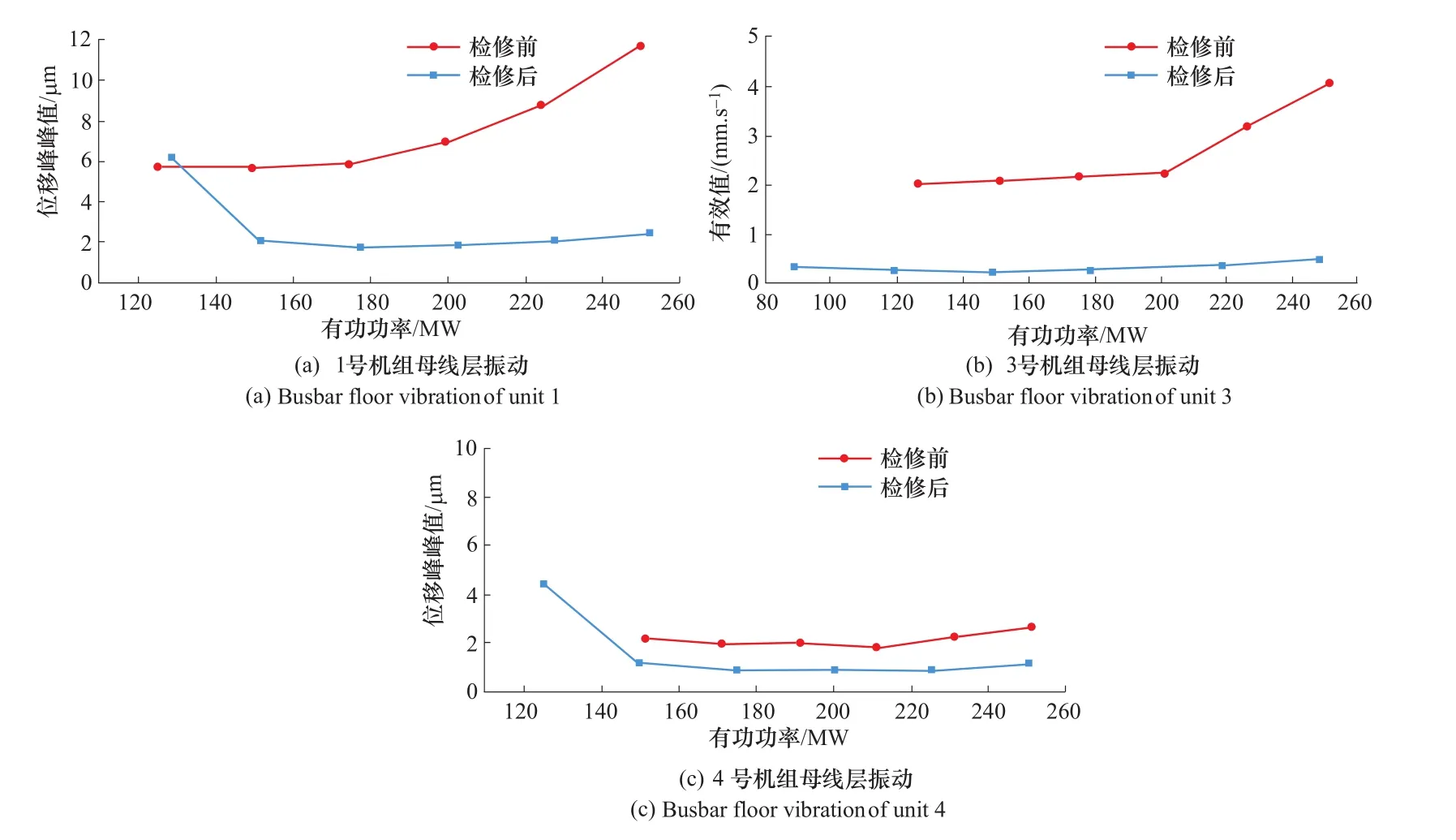

發電工況下,1號、3號和4號機組檢修前、后廠房母線層振動分別如圖10(a)、(b)和(c)所示。

如圖10所示,150~250MW負荷范圍內運行時,1號、3號和4號機組150~250MW運行時,廠房母線層振動均有改善;改造前隨著負荷的增大,廠房母線層振動有逐漸增大的趨勢,改造后廠房母線層振動隨著負荷的增大基本維持不變。廠房振動方面,整體上,改造后廠房振動較改造前有明顯改善。

圖10 機組母線層振動示意圖Figure 10 Layout of busbar floor vibration

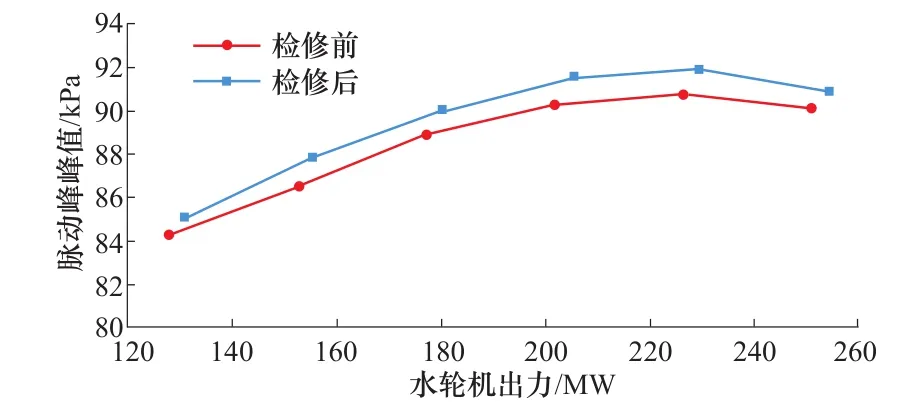

4.4 機組效率

發電工況下,3號機組檢修前、后機組指數效率試驗結果如圖11所示。1號機組與4號機組由于檢修前、后用于測量發電工況流量的測壓管路堵塞,故無數據。3號機組改造前平均工作水頭為324.91m,改造后平均水頭為323.49m。圖11機組相對效率試驗結果可見:3號機組改造后效率較改造前有所提升,平均約提升1.08%。

圖11 3號機組改造前、后相對效率試驗對比Figure 11 Comparison of relative efficiency test before and after unit 3# modification

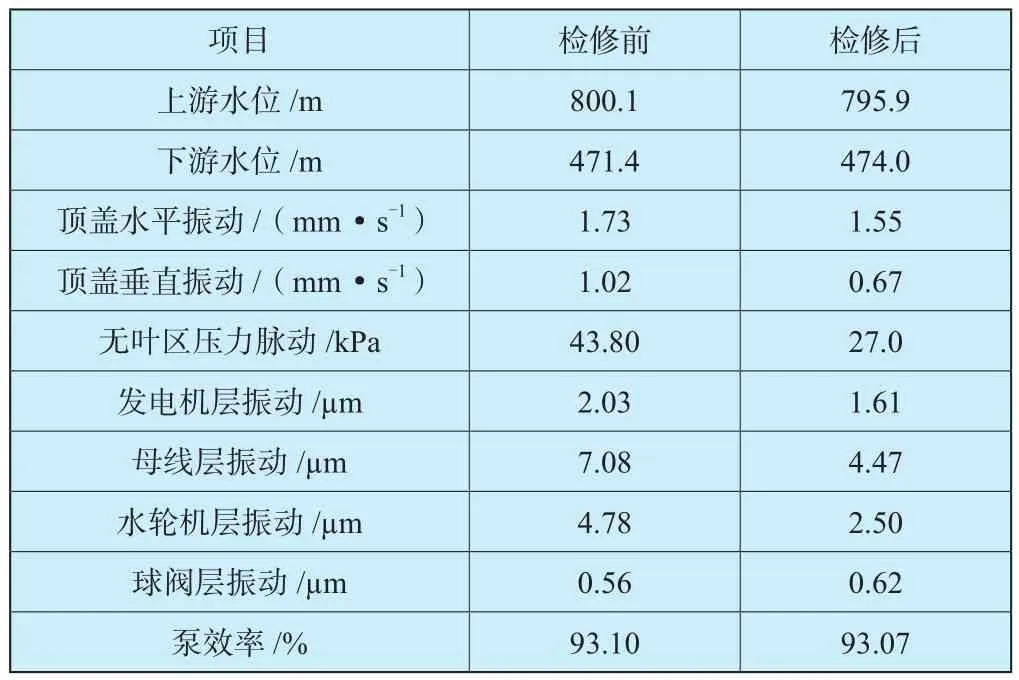

4.5 泵工況對比

水泵工況下,1號機組檢修前、后頂蓋振動、無葉區壓力脈動、廠房振動和泵效率如表1所示。表1中1號機組改造前、后均為同一測點。由表1可見:整體上看,檢修后泵工況機組與廠房穩定性指標均有所提升,更有利于機組與廠房的長期安全穩定運行;改造前、后,泵效率基本相當。

表1 1號機組檢修前后泵工況試驗對比Table 1 Pump condition test comparison before and after unit 1# maintenance

5 結束語

通過對機組和廠房振動、壓力脈動開展了相關測試與分析,確定了電站廠房振動過大的原因是轉輪葉片與活動導葉之間動靜干涉而產生的壓力脈動(無葉區壓力脈動)幅值較大,且脈動中2倍葉片過流頻率100Hz與局部廠房結構某階固有頻率相接近而引發局部廠房結構發生共振現象。更換新型轉輪和導葉(增大導葉分布圓直徑比和對活動導葉適當修型)以降低無葉區內因動靜干涉引起的壓力脈動。轉輪和導葉更換后的現場測試表明,新型水力設計成功解決了電站廠房振動過大問題,電站的運行穩定性得到有效提高,為其他相關電站的更新改造提供了新的思路。