大直徑灌注樁樁端后注漿技術在某高層建筑中的應用

鄭 宇

(福建省建筑設計研究院有限公司 福建福州 350001)

0 引言

樁端后注漿技術,是在灌注樁施工過程中,在鋼筋籠上部預埋壓漿管和壓漿閥,待灌注混凝土成樁后,間隔一定時間,通過注漿管道向樁端注入高壓水泥漿液,通過水泥漿固化樁端、樁側土體,提高樁側及樁端土阻力,進而提高樁身豎向抗壓承載力的工藝。

注漿機理:水泥漿液與樁端土體和沉渣混合起壓密作用,在樁底形成擴大頭,樁底土體不斷被壓縮,進一步固結。隨著注漿量的增加,注漿壓力不斷增加,加固范圍不斷增大,加固效果越好[1]。

本文結合某超高層建筑項目前期采用不同成樁工藝施工的試驗樁的靜載荷試驗結果,分析灌注樁樁端后注漿對樁基承載能力的影響。

擬建工程位于臺江區江濱中大道,上部建筑為31層框架結構,總高度150 m,總建筑面積86 667 m2,基礎采用沖(鉆)孔灌注樁。樁基設計時,先試打2根試驗樁,其中一根采用常規工法施工,另外一根增加樁底高壓注漿。試驗樁進行靜載試驗,為設計提供承載力指標。試打樁樁徑Φ1200 mm,樁長約57.0 m,樁端持力層為碎卵石層,樁身材料采用C40砼。

1 場地工程地質條件

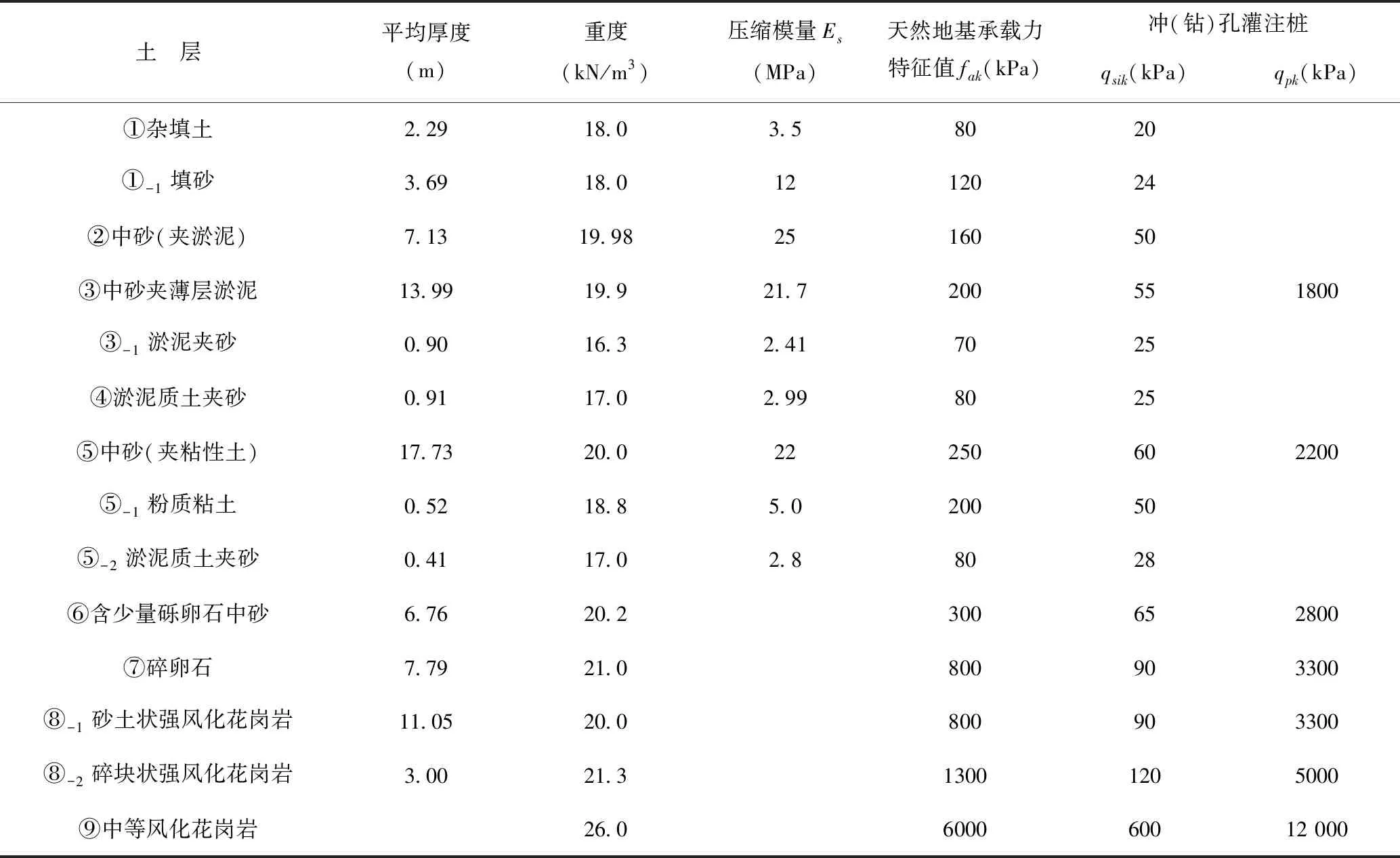

該場地地貌單元屬河流沖洪積平原地貌,場地內土層主要為人工堆填、沖洪積、風化成因,根據詳細勘察鉆孔揭示情況,第四系覆蓋層厚度約為68 m~80 m。場地自上而下各主要巖土層依次為①雜(素)填土、①-1填砂、②中砂(夾淤泥)、③中砂夾薄層淤泥、④淤泥質土夾砂、⑤中砂(夾粘性土)、⑥含少量礫卵石中砂、⑦碎卵石、⑧-1砂土狀強風化花崗巖、⑧-2碎塊狀強風化花崗巖、⑨中等風化花崗巖等,巖土層層面坡度起伏較大,厚度不均勻,局部巖土層有缺失。根據巖土工程勘察報告,各土層的地基基礎設計參數如表1所示。

表1 主要土層地基基礎設計參數

2 樁型及樁端持力層選擇

該工程設計單樁極限承載力達20 000 kN,考慮到擬建超高層建筑物荷載大,對差異沉降敏感、地下室埋置深度大等特點,一般情況下,首選嵌巖灌注樁。但下部⑧-2碎塊狀強風化花崗巖及⑨中等風化花崗巖埋深較大,若以其做樁端持力層,樁長長(70 m~82 m),清渣難度大,且上部有厚度較大的碎卵石層,成樁較困難,樁身質量控制難度大。而樁基造價亦高,經濟性差,綜合性價比低,且⑧-1砂土狀強風化花崗巖遇水較易軟化,相比較灌注樁而言,樁端承載能力比上部⑦碎卵石差,因此初步考慮以⑦碎卵石層作為樁端持力層進行試成樁,樁長約57 m,成樁工藝采用沖(鉆)孔灌注樁。

3 成樁工藝及承載力檢測

本次在場地同一區域試成樁2根,樁基各項參數基本相同,其中一根(S1)未進行樁端后注漿,另一根(S2)進行樁端后注漿,埋設3根注漿管,注漿壓力3.5 MPa,單根注漿管注漿量采用1.7 t,總注漿量約5.0 t,水灰比0.7~1.0。

采用慢速維持荷載法對試樁進行承載力檢測,按8~10級進行加荷,每級荷載增量均為2000 kN。

對后注漿的試驗樁(S2)的主要地層界面埋設鋼筋應力計,進行樁身內力測試。

單樁靜載試驗前,先進行了基樁聲波透射檢測、混凝土抽芯檢測及沉渣厚度檢測,各樁的樁身質量合格,沉渣厚度滿足要求,均為Ⅰ類樁。

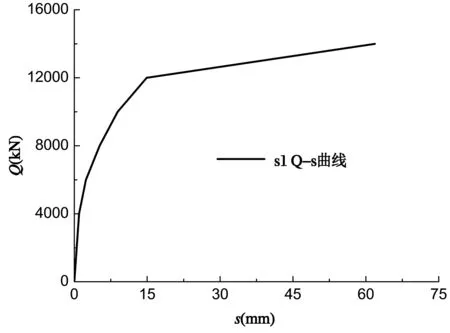

S1加荷至14 000 kN后,樁頂沉降持續增加,壓力無法穩定,在該級荷載作用下的樁頂沉降量已超過前一級荷載作用下沉降量的5倍,此時樁頂總沉降量已超過61.85 mm,達到規范[2]終止試驗的要求。根據Q-s曲線(圖1),單樁豎向抗壓極限承載力取12 000 kN。

圖1 S1樁Q-s曲線

S2加荷至20 000 kN時,試樁樁頂沉降小于40 mm,且沒有明顯沉降增大現象,試樁尚未達到承載能力極限狀態。根據Q-s曲線(圖2),單樁豎向抗壓極限承載力可取20 000 kN。

圖2 S2樁Q-s曲線

4 樁身內力測試

為分析后注漿后的單樁受力特性,本項目對S2試樁埋設了鋼筋應力計,在單樁靜載荷試驗時,進行樁身內力測試。

樁身內力測試,主要是測樁身某一橫截面的樁身內力,通過在受力主筋上埋設鋼筋應力計,測得埋設斷面鋼筋的應變。通過平截面假定及鋼筋與混凝土的變形協調一致的原理,可求得樁身測試斷面的樁身應力,得出各樁身各量測斷面處的軸力和樁側阻力、端阻力分布情況。進而再分析出樁身不同位置的受力情況,據此對樁的荷載傳遞機理進行分析[3]。

4.1 樁身應力計的埋設

在S2試樁的主要土層變化處及樁端附近埋設了應力計,共5個測點,每個測點3個,共埋設了15個應力計。埋設位置及樁側土層情況如圖3所示。

圖3 樁側地層分布及樁身內力測試裝置設置圖

4.2 樁身內力及樁側阻力、端阻力的計算

通過樁身應力測試結果,得到樁身各斷面內力,采用下列公式(1)、(2)反算主要土層實際側阻力與端阻力(表3),并與地勘經驗值進行對比(表4),體現注漿增強效果:

(1)

(2)

式中:

Nc——樁身軸力(kN);

σjs——鋼筋計監測平均應力(kN/mm2);

kj——第j個鋼筋計標定系數(kN/Hz2);

fji——第j個鋼筋計監測頻率(Hz);

fj0——第j個鋼筋計安裝后的初始頻率(Hz);

Ajs——第j個鋼筋計截面積(mm2);

Ec——混凝土彈性模量(kN/mm2);

Es——鋼筋彈性模量(kN/mm2);

Ac——混凝土截面積(mm2);

Ac=Ab-AS;

Ab——樁截面面積(mm2)。

樁側土的分層側阻力和樁端阻力按式(3)、式(4)分別計算:

(3)

(4)

式中:

qsi——樁第i斷面與i+1斷面側阻力(kPa);

qp——樁的端阻力(kPa);

i——樁檢測斷面順序號,i=1,2,……,n,并自樁頂以下從小到大排列;

u——樁身周長(m);

li——第i個斷面與第i+1斷面之間的樁長(m);

Ncn——樁端的軸力(kN);

A0——樁端面積(mm2)。

4.3 樁身軸力測試及側阻力計算結果

樁頂不同荷載下樁身軸力的測試結果如表2所示。根據實測軸力計算的主要土層側阻力及端阻力計算結果如表3所示。

表2 S2試樁軸力測試值

表3 S2試樁主要土層側阻力及端阻力實際計算值

表4 S2試樁側阻力實際計算值與地勘經驗值對比

5 樁端后注漿處理效果分析

從樁身軸力測試及樁側阻力及樁端阻力計算結果中可以看出,經過樁底高壓注漿處理后,樁身中部中砂(夾淤泥)以上的各土層樁側摩阻力未有明顯變化,樁端注漿段以上的碎卵石層、含少量礫卵石中砂層等土層的樁側阻力均有明顯增強,效果一般達到1.3~1.7倍左右,碎卵石層的樁端阻力達到3652 kPa,亦比未注漿前提高了10%以上。同時從表3及圖2可以看出,中砂(夾粘性土)以下土層樁側摩阻力及碎卵石層的樁端阻力均尚未得到完全發揮,樁的承載能力仍有較大提升空間。

當實驗荷載達到14 000 kN時,未注漿的S1樁樁頂沉降量達到61.85 mm,而當實驗荷載達到20 000 kN時,采用樁端后注漿工藝的S2樁,樁頂沉降量僅為12.75 mm,可見對于同一條件下的兩根試驗樁,對樁端采用后注漿處理后的試驗樁單樁豎向極限抗壓承載力得到了顯著提升。

同時通過上表2可以看出,在試驗最大荷載下,樁端的反力約占總樁基承載力的20%,樁的受力模式為端承摩擦型,樁端后注漿,可充分發揮樁端以上一定范圍內的樁側阻力,提高樁身承載力。

對于該工程,同條件下常規施工工藝的灌注樁單樁豎向極限抗壓承載力,僅能取到12 000 kN。若以此進行設計,根據上部結構荷載,需加大樁徑或加深樁長以深部碎塊狀強風化巖作為樁端持力層。由于場地空間小,擴大樁徑設計難度較大,而加深樁長不僅延長工期,增加造價,超長灌注樁的施工質量亦較難保證[4]。而采用樁端注漿工藝后,承載力能達到20 000 kN以上,與常規工藝相比,提升約65%以上,僅用約5.0 t的水泥漿量,就可使樁長約57 m的以碎卵石為持力層的灌注樁的承載能力,能接近下部樁長需達70 m以上,以碎塊狀強風化巖為持力層的灌注樁的承載能力效果,大大降低了樁基設計及施工難度。

樁基設計時可依據試驗成果通過優化布樁形式,減少樁基數量等方式,降低產生每噸豎向承載力特征值的成本,大幅減少造價縮短工期。

6 結語

(1)隨著國民經濟水平的日益發展,土地資源越來越稀缺,人們對大型建筑及高層建筑的需求也越來越大。建筑物的荷載隨著建筑物的規模增大而增大,對樁基承載力的要求也隨之增大。對于灌注樁而言,若設計僅僅是一味的加長樁長,以中等風化巖等高強度巖層作為樁端持力層來提高樁身承載力,會使得在巖層埋深較大區域項目的基礎造價增高,施工難度增大,同時樁基質量及承載力受超長樁清渣效果的影響,不易保證。

(2)碎卵石層等壓縮模量較高的地層亦具有較好的樁基性能,只是常規工法施工的樁身質量及樁的承載力不易保證,特別是清渣難度較大,可靠性差。樁端后注漿的工藝能較好地消除沉渣厚度對樁基承載力的影響,明顯提高樁端土端承力及注漿點以上一定范圍內的樁側摩阻力,進而提高單樁承載力。但對于不同工程,尚應根據具體工程要求,進行試驗檢驗承載力提升的程度。

(3)目前該項目已竣工2年以上,建筑物工后沉降穩定。