螺線管線圈內徑對鋁合金管件電磁脹形的影響

聶 鵬,陳天緣,王哲峰,陶 金

(1.沈陽航空航天大學機電工程學院,遼寧 沈陽 110136;2.沈陽航空航天大學航空制造工藝數字化國防重點學科實驗室,遼寧 沈陽 110136)

1 引言

電磁成形主要應用電磁感應定律原理,由電磁感應定律可知在變化的電場中會產生變化的磁場,而變化的磁場周圍又會激發渦流電場,帶電的導體在不斷變化的磁場中會受到電磁力的作用,而電磁成形就是以此為動力,將電磁力作用在工件上,使工件發生變形[1]。由于電磁成形過程中,工件變形速度快,時間短[2],所以能夠有效改善材料的塑性行為,并能減小回彈量及殘余應力[3]。

目前有關管件電磁成形的研究與應用有很多,其中主要包括管件的脹形與縮徑兩個方面,文獻[4-5]對管坯電磁脹形磁場特性及磁壓力分布進行了研究;文獻[6-8]應用有限元分析的方法進行仿真,并作出了小口徑TC4焊接管件端口電磁校形的研究。文獻[9]通過運用不同的求解方法,分析了電磁脹形的特點,并用證明了有限元方法最接近實際情況。文獻[10]利用有限元軟件ANSYS對特定載荷下管坯的變形過程進行了仿真,并對比分析了有集磁器時與無集磁器時對管件縮徑成形造成的不同影響。文獻[11]提出了改進型電流絲法,實現了線圈電流和工件電磁力的精確求解。

由于管筒類零件在各領域的使用越來越廣,鋁合金、鈦合金、不銹鋼等材料的管形零件采用傳統的加工方法(如軟模、液壓、旋壓等),成形質量差、成本高,因此電磁成形技術成為這些材料加工的可選方法。文章運用有限元仿真與實驗相結合的研究方法,使用高度為47mm(10匝)的螺線管線圈在內徑分別為R=11mm、R=9.9mm、R=8.8mm的情況下對鋁合金管件進行脹形實驗,分析鋁合金管件在同一高度、不同內徑的螺線管線圈產生的磁場的作用下所受到的電磁力的方向、大小以及變形程度,從而實現對鋁合金管件電磁脹形加工質量的優化。

2 工作原理及模型建立

2.1 工作原理

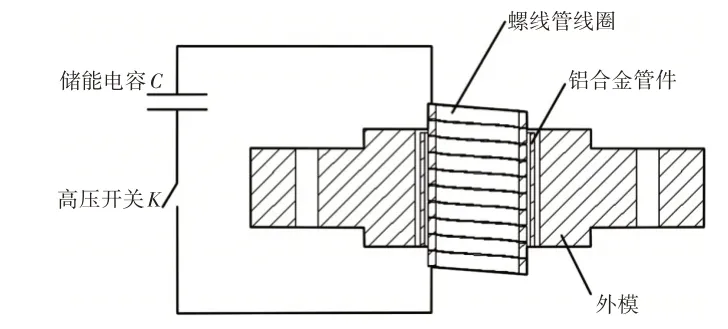

管件的電磁成形加工主要分為向外脹形與向內縮徑兩種方式。其中電磁脹形中管件與線圈的相對位置一般為線圈在被加工管件的內側,而電磁縮徑中管件與線圈的相對位置一般為線圈在被加工管件的外側。為了滿足加工要求,選擇向外電磁脹形的方式。鋁合金管件電磁脹形工裝示意圖,如圖1所示。當電磁設備中儲能電容C充電完成后,高壓開關K閉合,儲能電容對螺線管線圈釋放脈沖電流并在線圈周圍形成強脈沖磁場,在強脈沖磁場的作用下鋁合金管件在靠近螺線管線圈一側產生感應電流,并形成一個與原磁場方向相反的感應磁場[12]。兩種磁場在螺線管線圈與鋁合金管件之間的間隙內相互疊加,產生的電磁力在極短的時間內將鋁合金管件沿徑向向外推動,最終使鋁合金管件與外模貼合完成脹形加工。

圖1 鋁合金管件電磁脹形工裝示意圖Fig.1 Schematic Diagram of Electromagnetic Bulging Tooling for Aluminum Alloy Pipe Fittings

2.2 有限元模型的建立

由于電磁成形涉及電、熱、力等多個物理場的耦合過程,整個電磁成形的分析過程中涉及電磁學、電學、塑性力學、動力學及熱力學等多個學科內容。在實驗過程中很難準確的觀察與測量被加工材料的變形及電磁力分布情況[13],因此需要借助例如ANSYS、ABAQUS等有限元軟件預先對材料的變形及受力情況進行模擬分析。

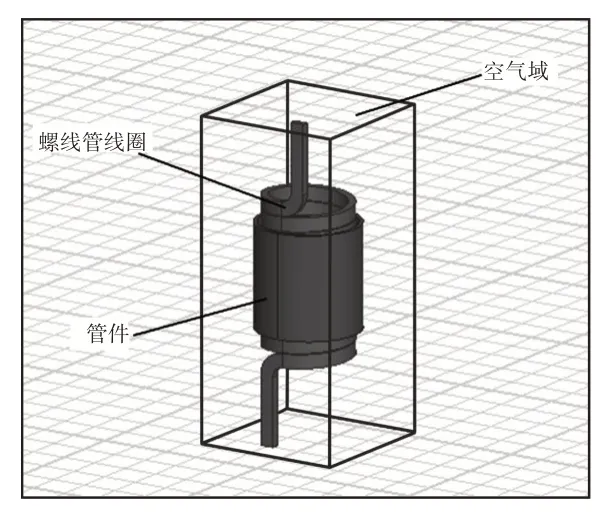

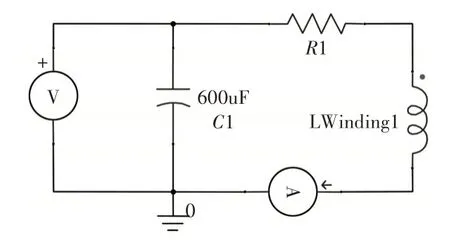

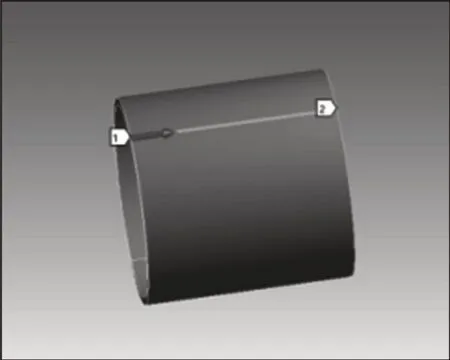

模型分析:由于鋁合金材料導電率較高,螺線管線圈產生的脈沖磁場可以直接在鋁合金管件內壁產生感應電流,因此只需要建立螺線管線圈-鋁合金管件-空氣域模型即可。首先利用有限元軟件ANSYS中的3DMaxwell軟件對鋁合金管件與螺線管線圈進行三維磁場域的建模,如圖2所示。為了使模擬結果更貼近真實情況,文章采用Maxwell Circuit外加載電路來設置RLC震蕩電路[14]中的電壓、電容及電阻參數,如圖3所示。再將3DMaxwell所得出的電磁力的計算結果順序耦合到瞬態結構場Transient Structural中。在Transient Structural中選擇Solid186六面體單元對管件及線圈進行網格劃分,網格單元邊長設置為0.5mm,管件表面設置膨脹層。為了更明顯的觀察出鋁合金管件沿徑向的變形程度是否均勻,因此在鋁合金管件的外壁添加了一條輔助直線作為沿徑向的變形路徑,如圖4所示。

圖2 3D Maxwell三維電磁場模型Fig.2 Model of 3D Maxwell Electromagnetic Field

圖3 Maxwell Circuit外加載電路Fig.3 External Loading Circuit of Maxwell Circuit

圖4 管件的變形路徑Fig.4 Deformation Path of Pipe Fitting

2.3 仿真結果分析

根據放電能量公式W=0.5CU2可知,在不改變電容C與充電電壓U情況下可以保證實驗過程中的放電能量恒定不變。因此三種內徑的螺線管線圈都是在充電電壓為5500V電容為600μF的情況下進行實驗。

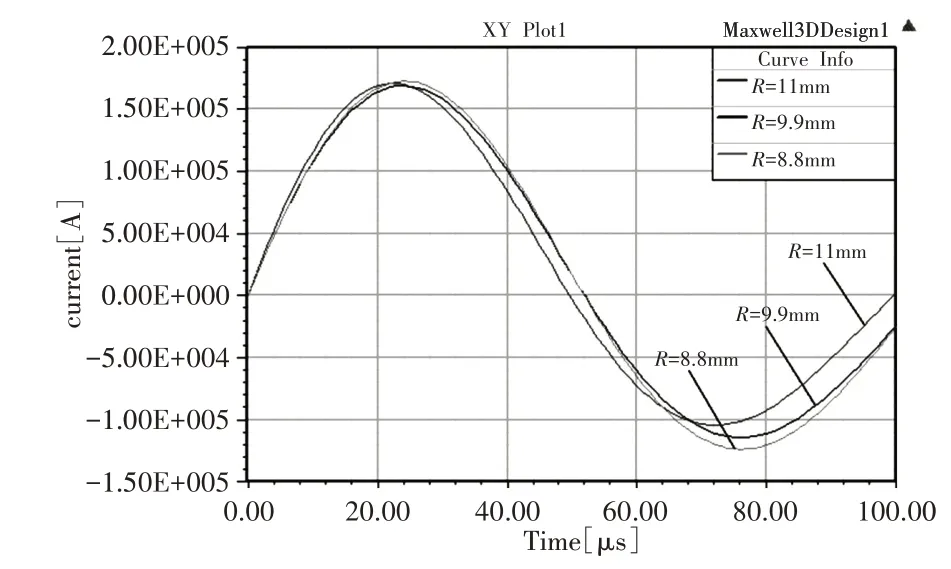

高度47mm(10匝)的螺線管線圈對應三種不同內徑時放電回路的電流波形圖,如圖5所示。由于電磁成形技術放電時間極短,電磁力的作用時間主要集中在放電電流的第一個周期的前半部分,RLC震蕩電路的放電回路始終處于欠阻尼狀態,隨著時間的增加電流處于正弦衰減震蕩[15],因此分析放電回路電流時只需要觀察前半周期即可。圖5中三種不同內徑線圈所對應的電流波形圖在前半周期趨勢基本一致,內徑R=11mm線圈的電流曲線較其余兩個略早到達峰值,三者電流峰值基本相同。

圖5 三種不同內徑線圈的電流波形圖Fig.5 Current Waveforms of Three Coils of Different Inner Diameters

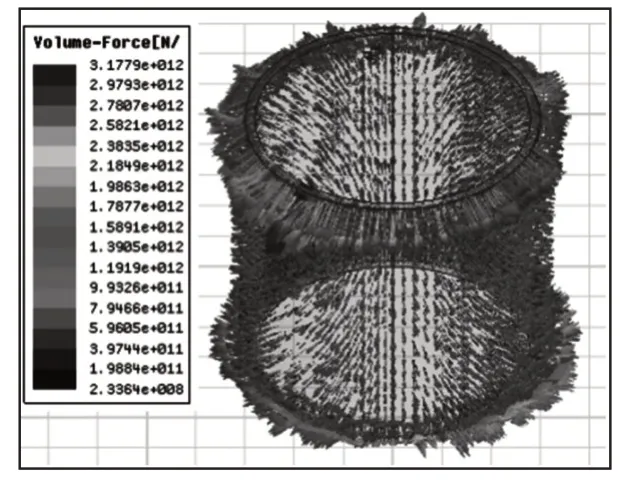

螺線管線圈內徑為R=11mm、R=9.9mm、R=8.8mm時鋁合金管件所受到的電磁力的分布云圖,如圖6~圖8所示。當線圈內徑R=11mm時,從電磁力分布云圖上可以看出鋁合金管件中間部分的電磁力分布較為均勻,且電磁力基本分布在(5.9605×1011)N/m3到(9.9326×1011)N/m3之間。兩端口所受到的電磁力要遠大于管件中間部分所受到的電磁力,端口受到的最大電磁力可達(3.1779×1012)N/m3。由于端口處電磁力分布不均勻,個別地方出現電磁力突變的情況,對于有模脹形來說管件中間部分完全貼模,而端口電磁力突變處貼模瞬間電磁力過大可能會出現貼模回彈的現象,從而使端口圓度受到影響。

圖6 線圈R=11mm時管件受到的電磁體積力Fig.6 Electromagnetic Force of Pipe Fitting When Coil R=11mm

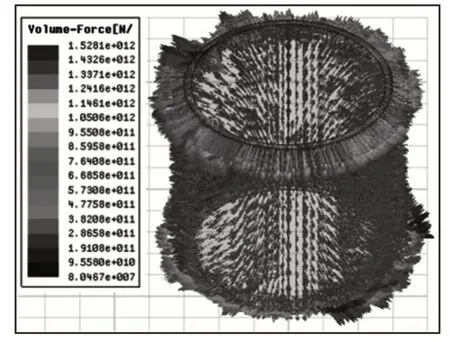

圖7 線圈R=9.9mm時管件受到的電磁體積力Fig.7 Electromagnetic Force of Pipe Fitting When Coil R=9.9mm

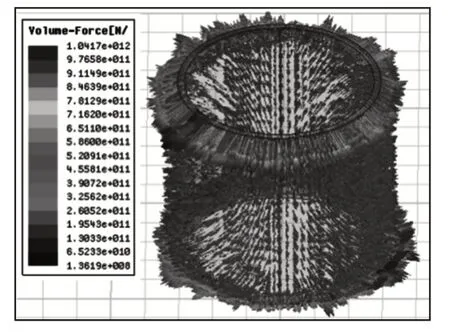

圖8 線圈R=8.8mm時管件受到的電磁體積力Fig.8 Electromagnetic Force of Pipe Fitting When Coil R=8.8mm

當線圈內徑R=9.9mm時,鋁合金管件中間部分的電磁力分布仍然較為均勻,電磁力大小分布在(4.7758×1011)N/m3到(9.5508×1011)N/m3之間,略小于線圈內徑R=11mm時的電磁力分布情況。管件端口受到的電磁力仍然大于管件中部受到的電磁力,但是此種情況下的管件端口電磁力分布較為均勻,并沒有產生電磁力突變的情況且管件端口最大電磁力僅為(1.5281×1012)N/m3。

線圈內徑R=8.8mm時與線圈內徑R=9.9mm時管件所受到的電磁力云圖分布基本相似,唯一的不同是線圈內徑R=8.8mm時無論是管件中間部分還是管件的兩端口所受到的電磁力都小于線圈內徑R=9.9mm時所對應的情況。由于電磁力的減小可能會造成鋁合金管件在脹形時難以貼模,從而影響整體管件脹形的加工質量。

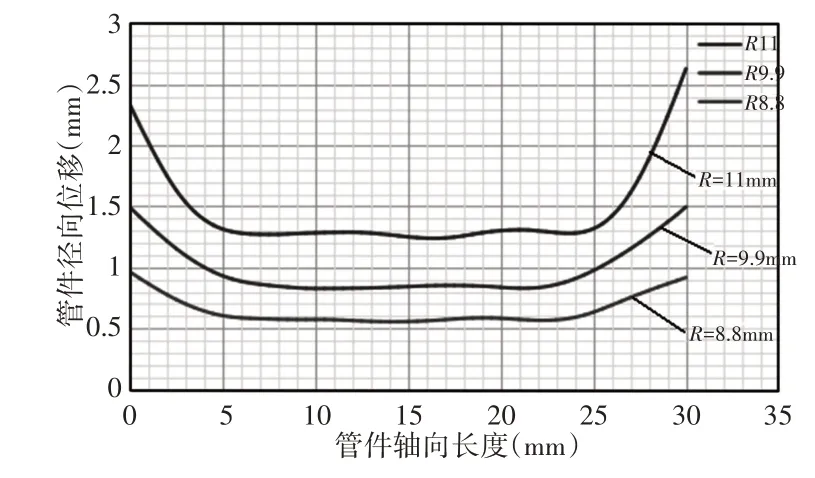

將上述在3DMaxwell中得到的電磁力求解結果導入瞬態結構場Transient structural進行順序耦合分析,其中鋁合金管件在高度47mm三種不同內徑的螺線管線圈電磁脹形時所產生的管壁徑向位移,如圖9所示。三種不同內徑時鋁合金管件都呈現出中間部分變形量較為均勻且管件兩端口外翻,其中線圈內徑R=11mm時管件兩端徑向向外位移量最大,外翻程度遠大于其他兩種情況,最大位移處可達2.6mm。線圈內徑R=9.9mm時與R=8.8mm時管件徑向位移趨勢基本相同,相比較之下線圈內徑為9.9mm時管件變形程度最為適中且中間部更為均勻,更能提高鋁合金管件脹形加工的加工質量。

圖9 管件在三種不同內徑線圈脹形下的徑向位移Fig.9 Radial Displacement of Pipe Fitting Under Coil Bulging with Three Different Inner Diameters

3 實驗驗證

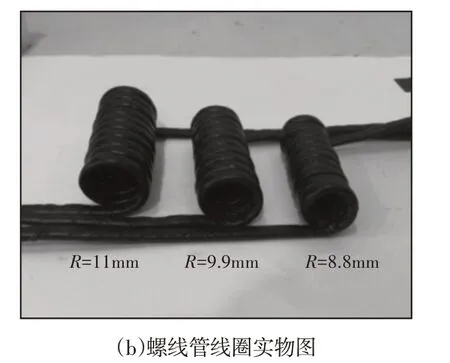

實驗設備采用的電磁成形機型號為JEMPF-30,電磁成形機內部采用6個100μF的電容器并聯而成,其電壓的控制范圍為(0~10)kV,設有漏電保護系統與自動卸電裝置,操作人員可以使用遠程遙控器進行放電與卸電的控制。實驗所使用的管件材料為6063鋁合金,高度為30mm,管件內直徑為28mm,管壁厚1mm。金屬外模材料為45#鋼,分為對稱的兩半部分且兩側打有通孔并用M10長螺桿相連接,目的是防止鋁合金管件貼模后難以取下。金屬外模上下裝有尼龍封蓋,用M5長螺桿連接,防止在放電過程中由于軸向力的作用導致管件與線圈產生相對位移。螺線管線圈均使用截面參數為(2×4)mm的紫銅漆包線繞制而成,且線圈外層纏有高壓絕緣膠帶。實驗所使用的工裝,如圖10(a)所示。不同內徑的螺線管線圈實物圖,如圖10(b)所示。

圖10 實驗工具圖Fig.10 Experimental Tool Diagram

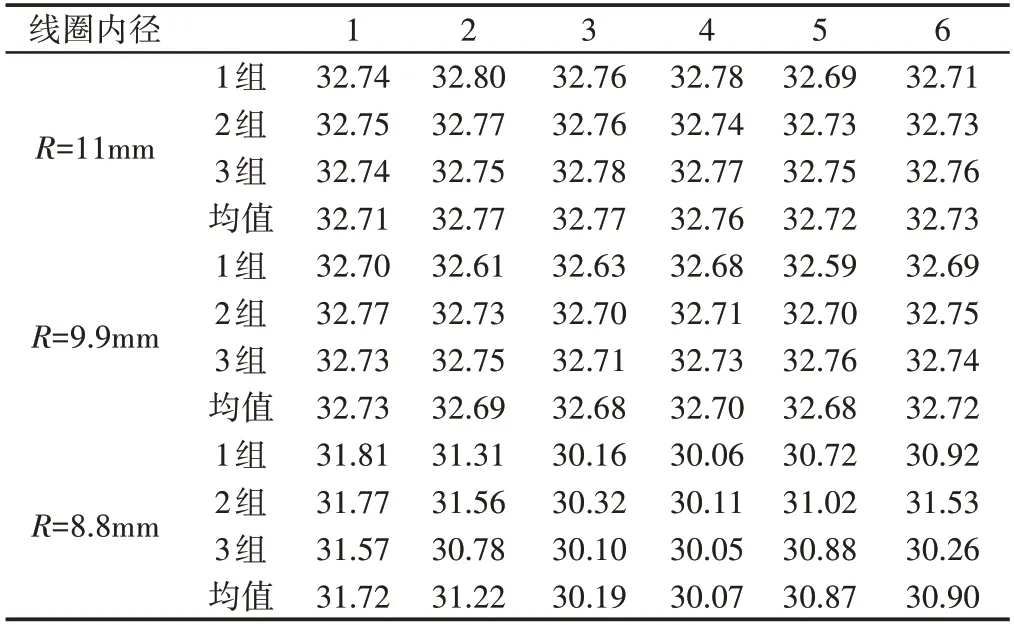

本實驗使用高度為47mm(10匝)內徑分別為R=11mm、R=9.9mm、R=8.8mm螺線管線圈對高度為30mm的鋁合金管件進行電磁脹形實驗。同時每種內徑分別做三組實驗,將每組實驗所得到的鋁合金管件外壁用記號筆劃分成6等分并逐一測量其直徑。三種不同內徑線圈脹形后鋁合金管件的直徑測量結果(單位:mm),如表1所示。

表1 脹形后管件直徑測量結果Tab.1 Measurement Results of Pipe Fitting Diameter after Bulging

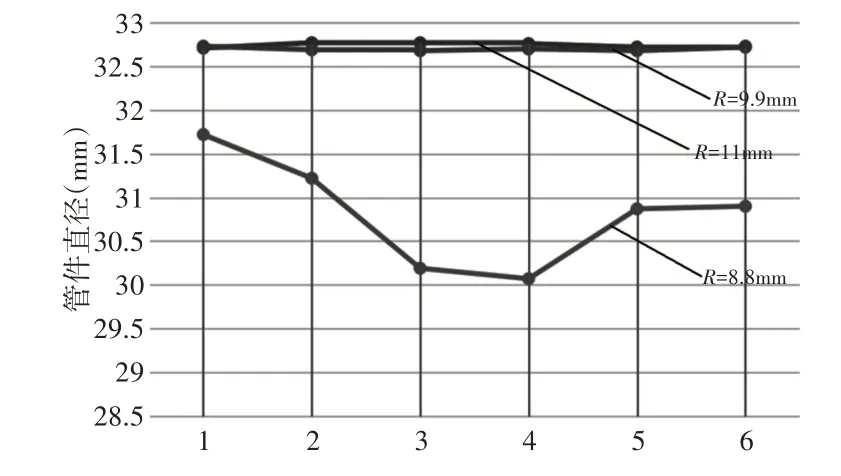

為了能更直觀的表現出管壁脹形后的均勻程度,將表1中的平均值作為最終結果呈現在折線圖中,如圖11所示。

圖11 有模脹形后的管件直徑Fig.11 The Diameter of the Pipe Fitting after Mold Bulging

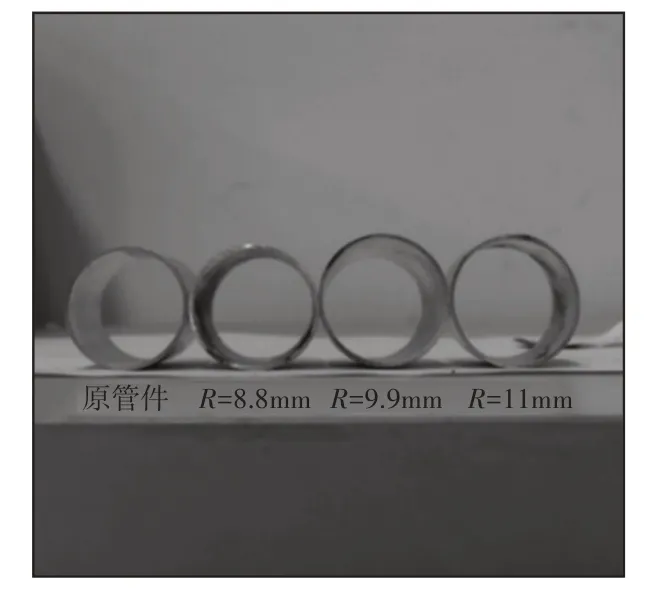

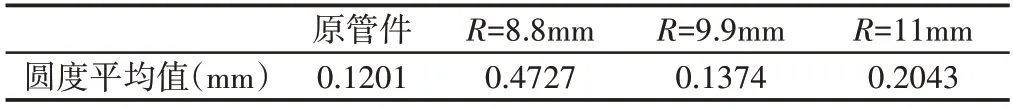

其中線圈內徑R=11mm與R=9.9mm時鋁合金管件在電磁力的作用下基本完全貼模,且R=9.9mm時管件外壁的均勻程度最佳。線圈內徑R=11mm時管件中間部分與管件端口部分略有一點偏差,但是總體均勻性較好。而線圈內徑為R=8.8mm時,由于螺線管線圈產生的電磁力不足以將鋁合金管件驅動變形至與金屬模具貼模,因此僅使管件產生了不規則的變形,變形整體趨勢呈現兩邊端口沿徑向向外擴張且越靠管件中間部分變形量越小的特點。這種情況與上文仿真中管件所受到的電磁力分布云圖較為相似。鋁合金管件脹形后的外觀對比,經過三種不同內徑的螺線管線圈電磁脹形后的鋁合金管件均有不同程度的向外擴大且管件圓度也有所變化,如圖12所示。為了提高實驗測量數據的準確性,本實驗采用三坐標測量儀對管件的圓度進行測量。分別取線圈內徑R=11mm、R=9.9mm、R=8.8mm所脹形的三組管件圓度的平均值作為鋁合金管件的平均圓度。電磁脹形后管件圓度的平均值,如表2所示。

圖12 脹形后管件外觀對比Fig.12 Comparison of Appearance of Pipe Fitting after Bulging

表2 電磁脹形后圓度測量值Tab.2 Measurement Result of Roundness Tolerance of Oval Tube

其中線圈內徑R=9.9mm與R=11mm脹形后的鋁合金管件由于完全貼模,因此脹形程度基本相同且端口直徑明顯大于原管件,兩者相比較之下線圈內徑R=9.9mm脹形后的鋁合金管件端口更圓,脹形效果最佳。線圈內徑R=8.8mm脹形后的鋁合金管件與原管件相比端口直徑略有擴大,由于電磁力作用效果較小管件并未完全貼模,因此管件端口圓度不足,整體脹形效果不佳。

實驗結果的影響因素眾多,包括金屬外模的精度、工裝安裝過程的位置變化以及實驗過程中的測量誤差均會對實驗結果產生影響,但是通過仿真和實驗結果的對比可以發現,兩者的總體變化趨勢基本上一致,仿真結果有效的預測了實驗的結果,為實驗提供了理論支撐。

4 結論

(1)電磁成形技術可以滿足對鋁合金管件的脹形加工,同時在電磁脹形加工的過程中保證了管件的整體均勻性及圓度,為高速成形加工工藝提供了一條有效的途徑。

(2)使用三種不同內徑R=11mm、R=9.9mm、R=8.8mm的螺線管線圈進行管件電磁脹形實驗中,螺線管線圈內徑R=9.9mm時電磁脹形鋁合金管件效果最佳,鋁合金管件整體變形程度的均勻性及圓度都符合要求。

(3)電磁脹形中螺線管線圈的內徑參數同樣影響管件的脹形的加工質量,線圈內徑過大可能造成管件在貼模時產生回彈,線圈內徑過小可能造成電磁力難以使管件貼模。選擇合適的螺線管線圈內徑,是提高管件脹形加工質量的有效方法之一。