熔紡PE?UHMW/PE?HD共混纖維的力學性能和晶體結構研究

王 非,劉麗超,薛 平

(1.北京工商大學人工智能學院,北京 100048;2.北京化工大學機電工程學院,北京 100029)

0 前言

PE?UHMW纖維具有優異的力學性能,是密度最低的高性能纖維,其超高的模量和強度使之在航空航海、航天、安全防護、軍工等領域得到廣泛應用。目前工業上主要采用凝膠紡絲法制備高強PE?UHMW纖維,該方法需要萃取和回收原絲中的溶劑(采用十氫萘、礦物油等),因此,凝膠紡絲法難以避免污染環境、設備復雜、危害人員健康、成本昂貴等缺點。熔融紡絲法則是通過加熱與剪切作用,將原料熔融成為具有一定黏度的熔體,然后后利用紡絲泵將熔體擠壓通過噴絲孔形成熔體細流,在牽伸過程中經空氣或水域冷卻凝固,形成初生絲。雖然在力學性能上熔紡PE?UHMW纖維較凝膠PE?UHMW纖維還有一定差距,但熔融紡絲法工藝無需溶劑和萃取劑,所以相應的溶解、萃取工藝可省略,故熔融紡絲法具有紡絲成本節約、工藝簡單、加工設備緊湊、初生絲制備流程短、生產過程無污染等優點,符合國家環保政策,前景不容忽視。然而,由于PE?UHMW分子量極高,極長的分子鏈相互纏節,經熔融后分子鏈無法有效地解纏結,所以在紡絲過程中容易產生熔體破裂現象,制備的初生絲不具有光滑的表面,進而限制了纖維力學性能的改善。因此,欲通過熔融紡絲法制備PE?UHMW纖維必須改善原料的流動性。相關研究表明,PE?HD[1]、低密度聚乙烯(PE?LD)[2]、線形低密度聚乙烯(PE?LLD)[3]等中低分子量聚乙烯、聚乙烯蠟等潤滑劑以及抗氧劑等均可改善PE?UHMW的流動性。其中,PE?HD與PE?UHMW有良好的相容性,與PE?HD共混后,分子鏈相互擴散[4],二者共結晶[5?6],PE?UHMW 的流動性提升,共混體系的晶體結構也顯著改善。此外,還可添加諸如納米蒙脫土[7?9]、SiO2[10]、TiO2[1]、玻璃微珠[11]等無機填料進行改性。本文采用具有不同MFR值的PE?HD與PE?UHMW共混改性,通過熔融紡絲—熱拉伸工藝制備PE?UHMW/PE?HD共混纖維,運用DSC、SEM、聲速取向試驗、XRD和纖維強度測試等方法,研究了具有不同MFR值的PE?HD對共混纖維取向度、結晶度、力學性能和晶體結構的影響。

1 實驗部分

1.1 主要原料

PE?UHMW,GUR4012,相對分子質量為 1.5×106,德國Ticona公司;

PE?HD1,2911FS,MFR為20 g/10 min,撫順石化公司;

PE?HD2,DMDA8008,MFR 為 8 g/10 min,蘭州石化公司;

PE?HD3,5000S,MFR為0.9 g/10 min,中國石化北京燕山分公司。

1.2 主要設備及儀器

高速混合機,SHR?25A,張家港永利機械有限公司;

同向雙螺桿擠出造粒機,GLS36,昆山科信橡塑機械有限公司;

單螺桿熔融紡絲試驗機,直徑為30 mm,自制;

牽伸機,自制;

DSC,DSC2,梅特勒?托利多公司;

XRD,AXS D8,德國布魯克公司;

XRD,EMPYREAN,荷蘭帕納科公司;

聲速定向儀,SCY?III,東華大學;

SEM,S?4700,日本日立公司;

單纖維強力儀,YM?06B,萊州元茂儀器有限公司。

1.3 樣品制備

將PE?UHMW粉末與3種PE?HD顆粒在高速混合機中混合,轉速為1 440 r/min,混合時間為10 min,原料配比及物料特性列于表1;采用雙螺桿擠出機進行造粒,擠出機5個區域的溫度為160~300℃,螺桿轉速為200r/min;

造粒所得原料通過自制的單螺桿紡絲試驗機進行熔融紡絲,擠出機各段溫度設定為160~310℃,噴絲板單孔直徑為0.6 mm;初生絲經卷繞機進行收卷、拉伸,初拉伸倍數為9,可得到直徑約為0.2 mm的初生絲;在80℃下對初生絲進行熱拉伸實驗,獲得具有一定力學性能的共混纖維,牽伸倍數為15,可獲得直徑約為0.052 mm的纖維樣品。

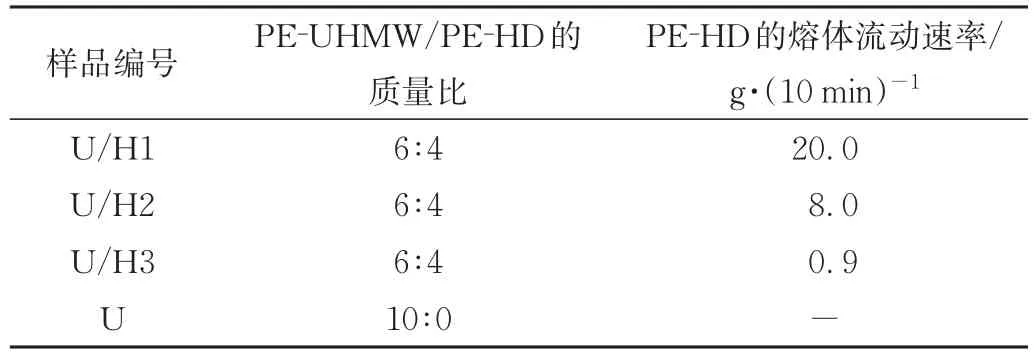

表1 PE?UHMW/PE?HD共混物的參數Tab.1 Parameters of PE?UHMW/PE?HD blends

1.4 性能測試與結構表征

聲速值測試:在SSY?Ⅲ型聲速儀上,纖維的一端由樣品夾固定,另一端經滑輪加10 g砝碼拉緊,脈沖信號頻率為10周/秒;

SEM分析:將纖維樣品黏附于載物臺上,噴金處理,置于SEM下觀察其微觀相形態,加速電壓為20 kV;

DSC分析:在氮氣氛圍下,試樣質量為5 mg,溫度由25℃升至250℃,升溫速率為10℃/min;

XRD分析:(110)、(200)以及(020)晶面的晶粒尺寸采用AXS D8型廣角XRD測試,銅靶,波長為1.542 ?,掃描范圍為5 °~50 °,掃描速率為10 °/min;(002)晶面的晶粒尺寸以及晶體取向度采用EMPYREAN型XRD測試,銅靶,波長為1.542 ?,掃描范圍為70 °~78 °,掃描速率為0.78 °/min;固定2θ=21.4 °進行方位角β掃描,掃描范圍為-90 °~90 °,掃描速率為0.1 °/min;

纖維力學性能分析:按照GB/T 14337—1993,拉伸速率為10 mm/min,測試纖維長度為20 mm,每組樣品測試10次,取平均值。

2 結果與結論

2.1 分子鏈取向分析

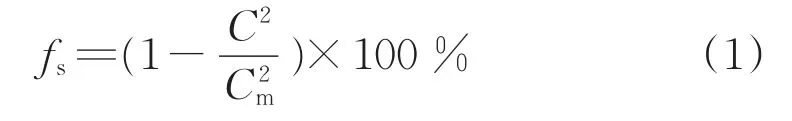

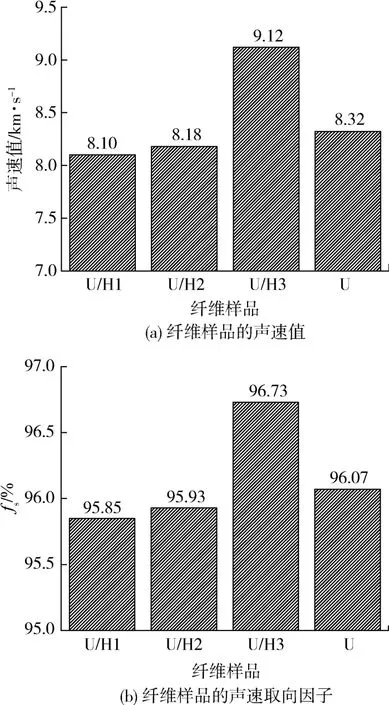

通過式(1)計算樣品的聲速取向因子:

式中fs——聲速取向因子,%

C——樣品的聲速值,km/s

Cm——完全無取向纖維的聲速值,取1.65 km/s[12]

圖1為初生絲聲速取向測試結果。由于聲速在物體中傳播的速度與物體的結晶度無關,僅與分子鏈的取向程度有關,因此fs的大小反映了樣品分子鏈的取向程度的高低。由圖1可知,U初生絲樣品的聲速值和fs均為樣品中最低,原因為PE?UHMW的分子為長鏈結構,即使加工溫度達到熔點以上,原料依然呈高彈狀態,分子鏈難以自由運動。U/H1初生絲的聲速值和fs均高于其他3組初生絲樣品,隨著原料中PE?HD的MFR的降低,樣品的聲速值和fs也相應降低。MFR反映了PE?HD的分子量大小,MFR較高則說明PE?HD流動性好,分子量較低,分子鏈較短,更易于夾雜在PE?UHMW的極長分子鏈之間,起到少許潤滑作用,從而略微促進共混初生絲的分子鏈取向。

圖1 初生絲的聲速取向測試結果Fig.1 Results of sound velocity test

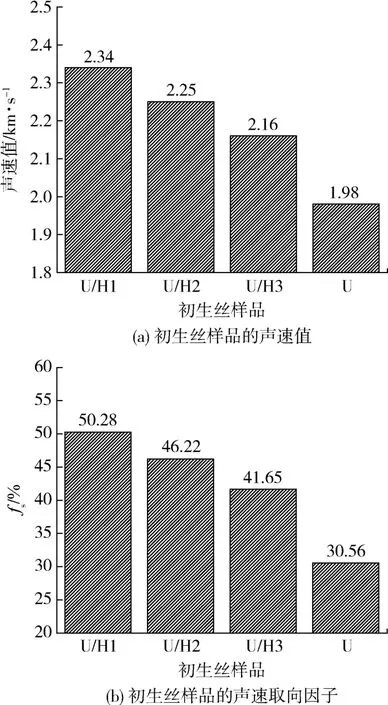

圖2為纖維樣品的聲速取向測試結果。與圖1相比較可發現,經過高倍熱牽伸工藝后,4組纖維樣品的聲速值和fs均顯著增加。其中,雖然圖1中U/H1初生絲樣品具有較高的聲速值和fs,但是圖2中U/H1纖維樣品的聲速值和fs卻為4組纖維樣品中最低,說明具有較高MFR的PE?HD不能在高倍熱牽伸過程中有效提升PE?UHMW分子鏈的取向度。圖2中,U/H3纖維樣品的聲速值和fs均最高,表明低MFR的PE?HD可以有效提高共混纖維分子鏈的取向度。根據共混過程的等黏度原則,MFR較高的PE?HD1較難與黏度極高的PE?UHMW形成分散均勻的共混物,2種聚合物鏈段之間相互擴散效果有限,在熱拉伸過程中短分子鏈與PE?UHMW極長分子鏈間發生滑脫,從而影響了分子鏈的取向;MFR較低說明PE?HD3的分子量較高,分子鏈較長,與PE?UHMW共混后具有良好的相互擴散作用,不易發生整體滑脫,在熱拉伸過程中纖維處于高彈狀態,分子鏈的運動單元為鏈節與鏈段,此時拉伸分子鏈段與鏈節可使分子鏈沿拉伸方向有序取向,因此U/H3共混纖維的分子鏈取向程度最高。

圖2 纖維的聲速取向測試結果Fig.2 Results of the sound velocity test

2.2 表面形態分析

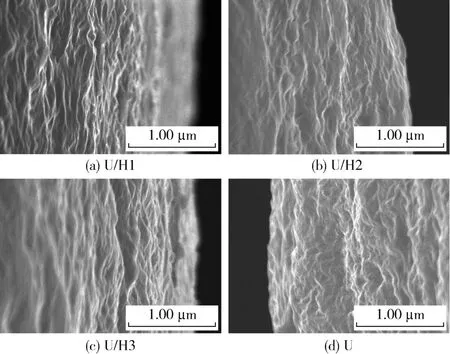

4組初生絲樣品的SEM照片如圖3所示。由圖3的SEM照片可見,U初生絲樣品的表面最不規則,紋理沿軸向延伸程度最低,缺陷明顯;3組共混初生絲樣品彼此間的表面質量差異不明顯,且均優于U初生絲樣品。結果表明,與不同MFR的PE?HD共混均可以提高熔紡共混初生絲的表面質量,為后續牽伸實驗提供良好的基礎。

圖3 初生絲樣品的SEM照片Fig.3 SEM of the as?spun filament samples

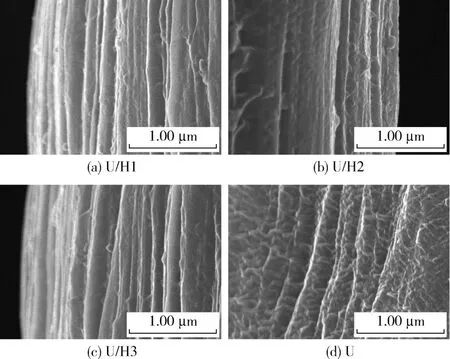

4組纖維樣品的SEM照片如圖4所示。可以看出,初生絲表面的紋理結構經熱牽伸后,沿軸向形成較為規則的紋理。與初生絲表面質量類似,3組共混纖維樣品均具有較好的表面質量;而U纖維的表面質量較差。圖3與圖4的SEM照片表明,PE?HD的加入不僅可以在紡絲過程中有效改善共混初生絲的表面質量,而且能夠在后續的熱牽伸過程中繼續發揮作用,以保證共混纖維具有光滑的表面。

圖4 纖維的SEM照片Fig.4 SEM of the fibers

2.3 結晶度分析

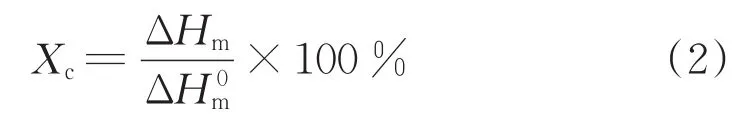

在得到試樣的DSC曲線后,通過式(2)計算試樣的結晶度(Xc):

式中 ?Hm——測試樣品的熔融熱焓,J/g

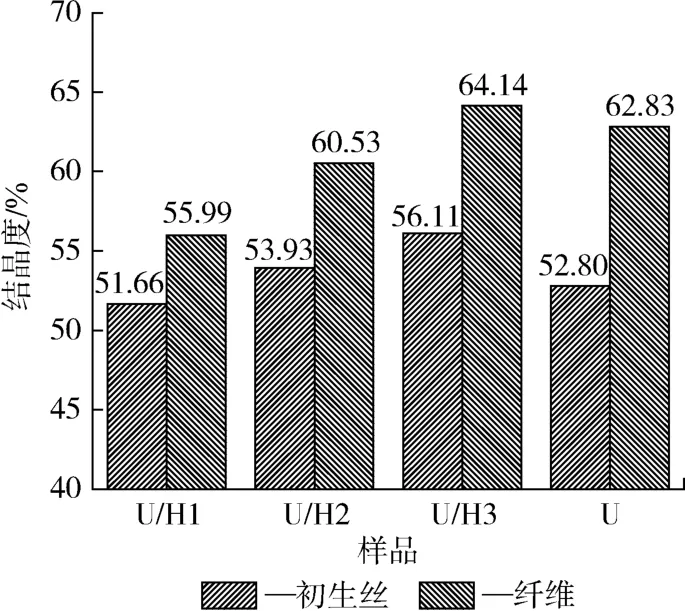

初生絲和纖維樣品的結晶度如圖5所示。根據圖5的數據可知,4組初生絲樣品經過熱牽伸過程后,結晶度均顯著提高,這是在熱拉伸過程中無定形區中隨機排列的分子鏈沿軸向取向的結果。U/H3初生絲和U/H3纖維樣品的結晶度均為樣品中最高;而U/H1初生絲樣品和U/H1纖維樣品的結晶度均為樣品中最低,其中U/H1纖維樣品的結晶度顯著低于其他樣品,說明與具有較高MFR的PE?HD共混無法顯著改善共混初生絲和纖維的結晶能力。分析其原因,是因為MFR較低的PE?HD3分子鏈較長,熔體黏度較大,與黏度極高的PE?UHMW共混易獲得分散均勻的共混物,在初生絲與纖維制備過程中發生兩相的黏合和聚合物鏈段之間的相互擴散,形成較厚的界面層。一方面該界面層中相互擴散的鏈節與鏈段經過拉伸作用發生取向并規則排列,有利于晶體的生長;另一方面較厚的界面層擁有良好的誘導結晶作用,可生成尺寸較小的晶粒(如2.4節所述),從而提高樣品的結晶度,還能夠避免形成大球晶,優化晶體形態。

圖5 初生絲及纖維樣品的結晶度Fig.5 Crystallinity of as?spun filament samples and fiber samples

2.4 晶粒尺寸及晶體取向度分析

垂直于晶面(hkl)的晶粒尺寸(Lhk)l由謝樂公式[式(3)]計算得出:

式中λ——X射線的波長,nm

θ——布拉格角,(°)

H——衍射峰的半高寬,(°)

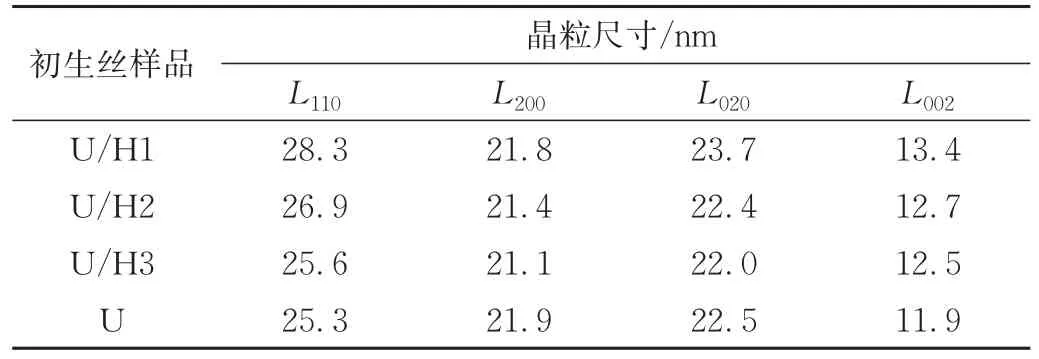

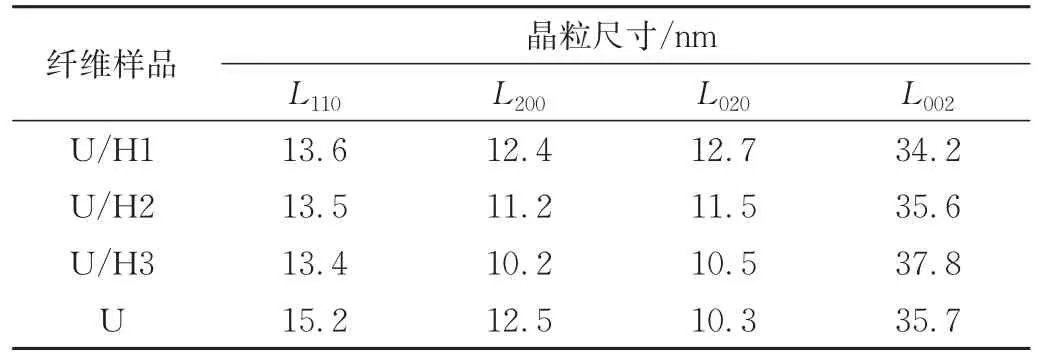

初生絲和纖維樣品沿垂直于(110)、(200)、(020)和(002)晶面的晶粒尺寸如表2和表3所示。由表2可見,4組初生絲樣品各自的L002均低于L200和L020,表明晶粒在初始拉伸方向(c軸)上的尺寸小于徑向(a軸與b軸)尺寸,即熔紡初生絲的晶體以片晶形式存在;同時,U/H1的晶粒尺寸最大,隨著PE?HD的MFR的降低,晶粒尺寸也隨之縮小,總體來看,3組共混初生絲樣品與U初生絲樣品的晶粒尺寸差異并不明顯。由表3可見,經熱拉伸工藝后,纖維樣品的L110、L200和L020的降低,L002增加,表明纖維的晶粒在徑向上縮短并且在軸向上被拉伸,即片晶結構被破壞、拉伸成為微纖維晶體結構;其中U/H3的L002最大,同時L110、L200和L020最小,表明U/H3共混纖維的晶體結構具有沿軸向最為細長的形狀。由于PE?HD3的MFR最低,與PE?UHMW的共混效果最好,兩組分的分子鏈段可以更好地嵌入彼此,從而在熱拉伸過程中更易沿軸向排列,形成細長的晶粒;而較高MFR的PE?HD1與PE?UHMW共混效果差,兩組分的分子鏈段嵌入效果較差,熱拉伸過程中在軸向易滑脫,因此較難形成細長的晶粒。

表2 初生絲樣品的晶粒尺寸Tab.2 Grain size of as?spun filament samples

表3 纖維樣品的晶粒尺寸Tab.3 Grain size of fiber samples

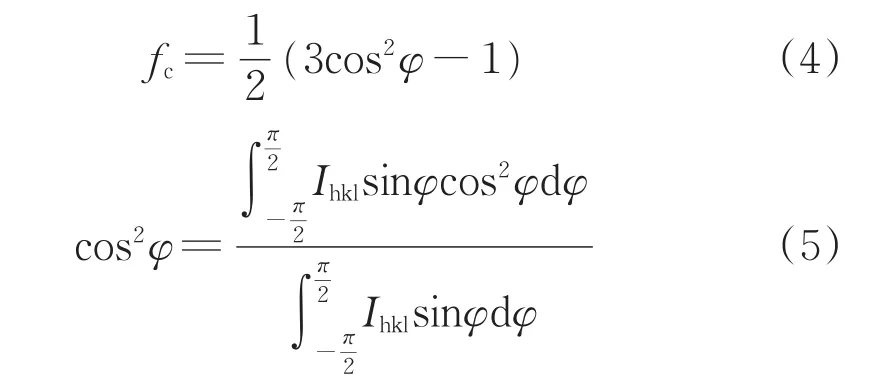

晶體的取向度(fc)可根據式(6)和(7)得出:

式中Ihkl——(110)晶面的衍射強度,s-1

φ——方位角,(°)

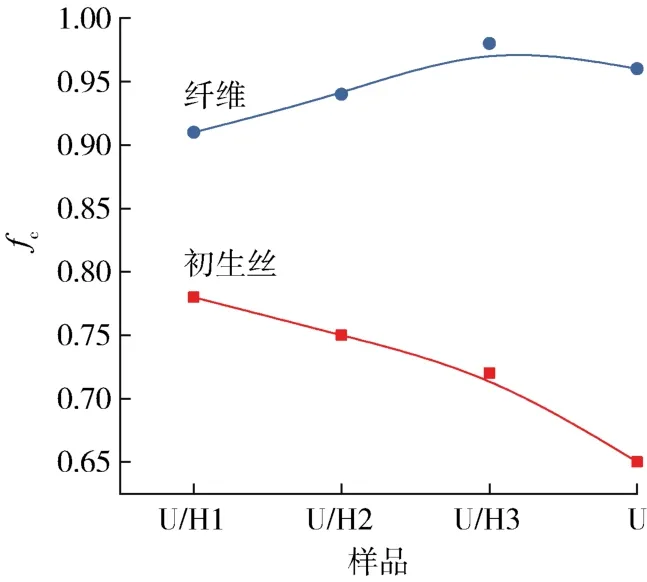

當fc取值為1時,代表晶體完全取向。圖6為初生絲及纖維樣品的晶體取向度。如圖6所示,初生絲樣品中,U初生絲的fc最低,與PE?HD共混后晶體取向度有所改善,其中U/H1初生絲的fc為3組共混樣品中最高,原因為PE?HD1較短的分子鏈具有一定的潤滑作用,在熔融紡絲過程中促進初生絲的分子鏈沿軸向生長,促進了晶體沿軸向取向,提高了晶體取向度。而在纖維樣品中,U/H3纖維樣品的fc最高,達到0.98,U/H1纖維與U/H2纖維的fc均低于U纖維。由于晶體結構是由在拉伸方向上取向的分子鏈所形成,所以晶體取向度的變化趨勢與分子鏈取向度的變化趨勢具有一致性,低MFR的PE?HD能夠更有效地促進纖維分子鏈在軸向上取向,同時U/H3纖維的晶粒更細長,可以緊密地在徑向收縮而且在拉伸方向上有序排列,因此U/H3纖維具有最高的晶體取向度。

圖6 初生絲及纖維樣品的晶體取向度Fig.6 Crystal orientation of as?spun filament samples and fiber samples

2.5 力學性能分析

圖7為4組纖維樣品的力學性能。由圖可見,U/H3纖維樣品的拉伸強度最高、初始模量最高、斷裂伸長率最低,分別為1 130 MPa、20.5 GPa以及12%。纖維力學性能的優劣取決于其微觀結構,在紡絲以及熱拉伸過程中,分子鏈不斷在軸向上伸展并高度取向,形成能夠承載力學性能的結晶區域,同時,片狀晶粒本身也沿軸向被拉伸,因此在徑向上更趨于收縮,使大分子鏈間的范德華力增強,從而有效阻止分子鏈之間的滑移,完成力的有效傳遞。由于PE?HD3與PE?UHMW混溶性較好,可以形成較厚的界面層,分子鏈取向度、結晶度以及結晶取向度最高,并且晶粒形狀最細長,共混纖維受到外力時,界面層可以起到較好的力的傳遞效應,優秀的微觀結構能夠更好地承載力學性能,因此U/H3共混纖維獲得最佳的力學性能。

圖7 纖維樣品的拉伸試驗結果Fig.7 Results of tensile test

3 結論

(1)紡絲階段,高MFR的PE?HD與PE?UHMW共混具有更好的潤滑作用,可以提高共混初生絲的分子鏈取向程度;低MFR的PE?HD可以改善PE?UHMW/PE?HD共混初生絲的結晶行為;不同MFR的PE?HD對PE?UHMW/PE?HD共混初生絲的晶體結構影響差別不明顯;

(2)熱拉伸階段,高MFR的PE?HD相對較短的分子鏈與PE?UHMW的極長分子鏈相容性較差,分子鏈段的相互擴散效果較差,拉伸時發生一定程度的滑脫,影響共混纖維分子鏈的取向和結晶過程,導致共混纖維無法獲得較高的分子鏈取向度、結晶度、結晶取向度以及優異的力學性能;低MFR的PE?HD分子鏈較長,可以與PE?UHMW極長的分子鏈更好地相容,兩相鏈段彼此嵌入,拉伸過程中可以有效防止分子鏈的滑脫,從而獲得更高的分子鏈取向度,提高結晶度,形成更為致密和細長的晶粒結構,提高纖維的力學性能。