聚乙烯管道熱熔接頭可靠性評價方法研究

王振超,張 瑩,彭伊娟,余 溪,張秋菊

(1.江南大學機械工程學院,江蘇 無錫 214122;2.羅森博格(無錫)管道技術有限公司,江蘇無 錫 214161;3.北京工商大學化學與材料工程學院,北京 100048)

0 前言

聚乙烯管道被廣泛地應運用于燃氣、水和其他化學介質(zhì)的輸送,并用于核電廠3級安全系統(tǒng)。然而2021年國內(nèi)聚乙烯管道不合格率為23.9%,遠大于國抽總體不合格率的11.4%,對塑料管道行業(yè)發(fā)展起到了負面的影響[1]。中國已經(jīng)成為塑料管道最大的生產(chǎn)國和應用國,2020年產(chǎn)量為16 360 kt。聚乙烯管道正在向更大口徑、更高耐壓等級、耐更高溫度、更長壽命的方向發(fā)展。管道安全關系國計民生,塑料管道行業(yè)確立了在“十四五”期間向更高質(zhì)量、更高標準和技術創(chuàng)新發(fā)展的目標[2]。

管道系統(tǒng)主要由管材、閥門和管件以及它們相互連接的接頭組成,任何部分的性能都將直接影響整個管道系統(tǒng)的性能。美國塑料管道數(shù)據(jù)協(xié)會(PPDC)統(tǒng)計的泄漏或失效事故數(shù)據(jù)顯示,13%的聚乙烯管道系統(tǒng)失效來自接頭的連接質(zhì)量[3]。聚乙烯管道由于其結(jié)晶態(tài)聚合物的特性,決定了熔接程序和工藝參數(shù)對接頭可靠性根本上的影響。由于管道物理形態(tài)、環(huán)境因素、連接過程等多種變量影響了熔接程序和工藝參數(shù)的有效執(zhí)行并產(chǎn)生了復雜的效應,從而影響接頭的性能。熔接接頭的性能達到和管材性能一致或達到可以接受的程度是管道可熔接性能或系統(tǒng)適配性的基本要求[4?5]。如何對聚乙烯管道熔接接頭實施有效的檢測,建立完善的可靠性分析體系,對聚乙烯管道的應用和安全運行具有重要的意義。本文介紹了目前國內(nèi)外聚乙烯管道熔接接頭可靠性評價的短期力學性能和長期耐慢速裂紋拓展的主要檢測方法和其適用性研究。

1 聚乙烯管道熔接接頭性能與失效模式

1.1 聚乙烯管道接頭的性能要求

作為承壓管道,受到諸如輸送介質(zhì)產(chǎn)生的靜壓載荷、脈沖和循環(huán)載荷;施工引起的拉伸和壓縮載荷;安裝產(chǎn)生的點載荷、土壤和交通載荷、殘余應力載荷、熱脹冷縮載荷等[4]。聚乙烯管道需要具備承受載荷、耐受內(nèi)壓、耐腐蝕、柔韌性、耐磨、一定環(huán)剛度、良好耐候性、防紫外線、抗熱氧老化等功能性和使用壽命的需求。初期要求塑料管道和鋼管具有相同的10年壽命,但隨著科技進步,目前燃氣管和水管要求50年的使用壽命[4,6]。

熔接接頭的性能需要和所在的承壓管道保持一致或根據(jù)設計需要達到管道一定比例的性能,其總體性能的表述和聚乙烯管道一致,即在50年設計的生命周期內(nèi)(以后標準可能提高),和在規(guī)定的使用條件下(壓力、溫度等),管道接頭能夠承受規(guī)定的各種載荷而不發(fā)生破壞。熔接接頭的力學性能通過抗載荷、耐靜液壓、屈服和斷裂強度、斷裂伸長率、抗沖擊功、抗快速裂紋拓展、抗慢速裂紋增長等相關測試指標體現(xiàn)。

1.2 熔接接頭的可靠性和失效機理以及失效模式

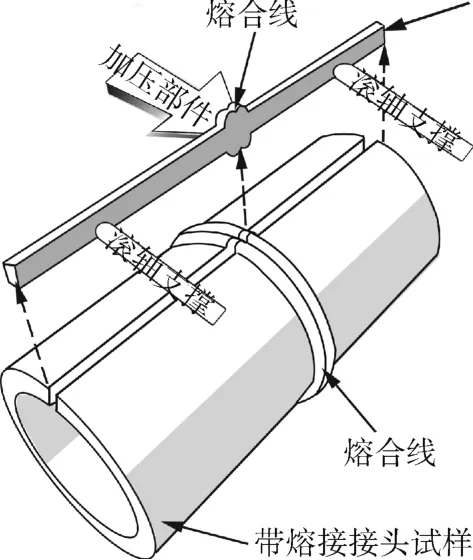

聚乙烯管道熔接是材料被加熱后呈現(xiàn)熔融狀態(tài)并在熔接作用力的驅(qū)使下,熔接界面分子鏈不斷解纏結(jié)并相互滲透再纏結(jié),冷卻后再次結(jié)晶形成熔接接頭的過程,如圖1[7]所示。聚乙烯管道自身材料特性以及在接頭處的結(jié)晶度、晶體形態(tài)、分子鏈大小、分布疏密和取向影響并決定了熔接接頭的力學性能。

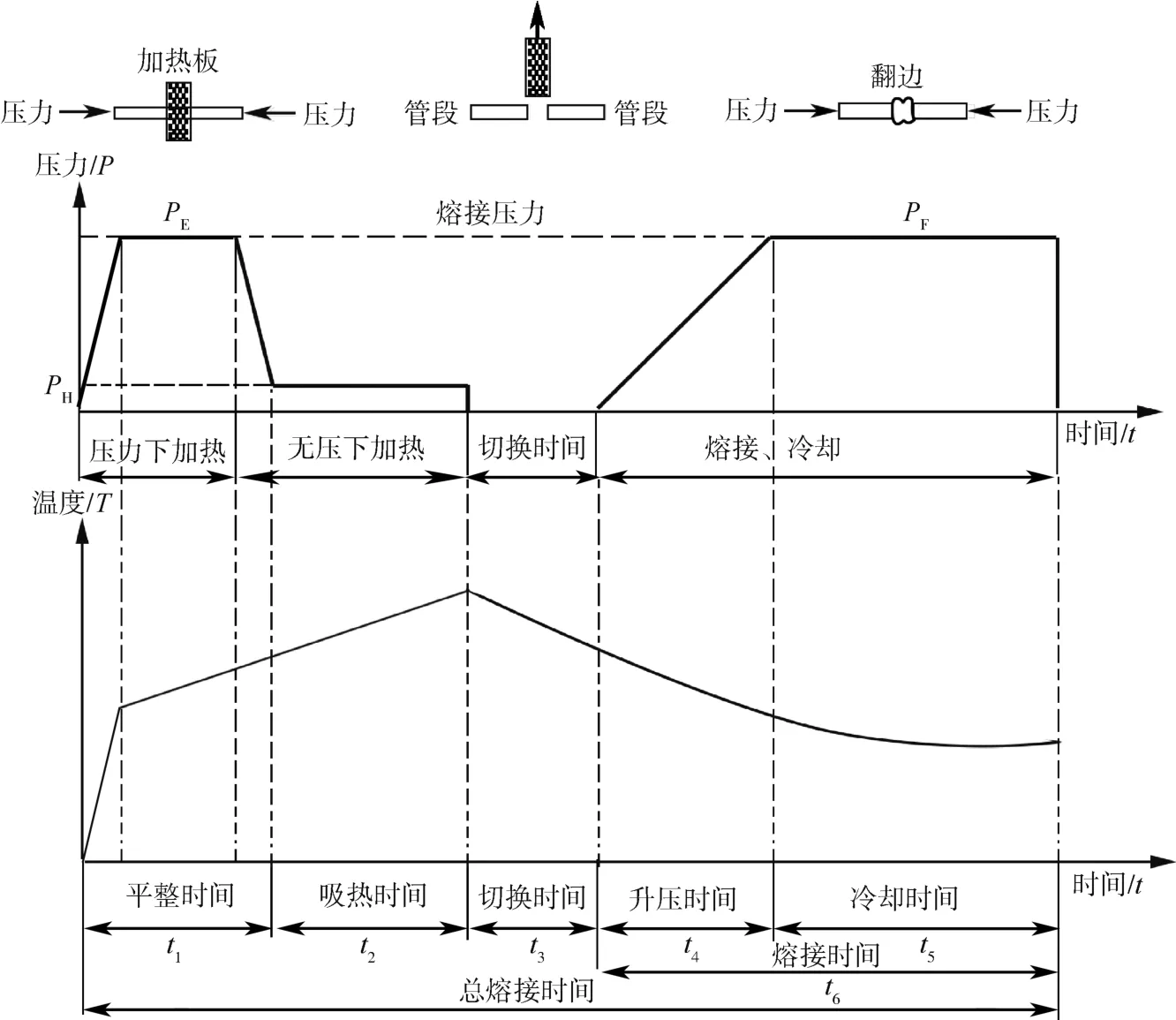

圖1 熔接過程和熔接工藝Fig.1 Hot plate fusion joint process

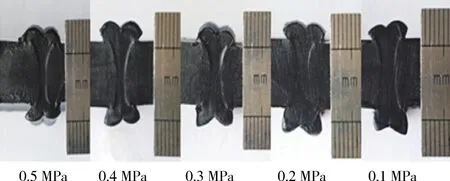

熔接接頭的失效機理和管道本體一樣,短期內(nèi)是材料斷裂失效,長期是材料的蠕變失效,其失效速度受熱和應力的共同影響。從微觀角度,熔接接頭受熱和應力后,不定形區(qū)空隙不斷增大,變成裂紋,裂紋增長導致分子鏈段發(fā)生滑移和翻轉(zhuǎn)直至斷裂。在熔接過程中,在界面作用力下管材端面熔融材料從管壁中心向內(nèi)外擠出,在內(nèi)外管道表面背彎形成卷邊,熔接界面中分子鏈受力產(chǎn)生徑向取向,改變了原來管道擠出成型時的軸向取向,取向的改變可能導致接頭軸向的拉伸強度低于本體。由于熔接過程中的擠壓造成了接頭區(qū)域呈現(xiàn)X形的不規(guī)則區(qū)域,造成分子鏈的取向、結(jié)晶度和分子量分布都呈現(xiàn)了不規(guī)則狀況,可能導致接頭的力學性能下降,受溫度和壓力不同產(chǎn)生的X形狀不同,見圖2[8]。

圖2 不同熔接作用力產(chǎn)生的接頭區(qū)域X形狀和大小Fig.2 X size created by different fusion force

熔接接頭的可靠性是由熔接過程來保障的,根據(jù)材料和管道尺寸的不同,熔接過程施加經(jīng)過工藝評定的熔接程序和參數(shù)。施加的工藝參數(shù)偏離了受控的參數(shù)可能導致接頭失效。因而,施加了不恰當?shù)娜劢庸に噮?shù)造成的工藝缺陷是主要的失效模式之一,可以分為過冷、過熱、欠壓、過壓以及不當?shù)臒岷土Φ慕M合,失效機理如以下所述。熔接接頭失效也可能由于熔接時外來油污、水氣、雜物引起的夾雜、氣孔、裂紋等物理缺陷。還可能由于熔接設備能力不足導致夾持端面軸心偏移、熱板缺陷、銑刀不良造成的錯邊、端面不平等物理缺陷和應力集中。管道自身的材料性能偏差和所選用的熔接工藝不匹配、管道擠出缺陷、炭黑等添加物分布不均勻或添加量不當?shù)纫彩窃斐山宇^失效的原因。

過冷指熔接界面受熱過低,抑制了分子鏈局部鏈段的調(diào)整進入晶格的運動,從而影響了結(jié)晶的進行,而且低溫使分子鏈的滲透纏結(jié)不夠充分,減少了通過無定形區(qū)連接相鄰片晶的系帶分子鏈的數(shù)量。過熱指界面溫度過高,接頭處聚乙烯材料發(fā)生熱氧化破壞,導致聚乙烯分子鏈斷裂破壞,破壞晶體結(jié)構,可能會產(chǎn)生一氧化碳、不飽和烴等雜質(zhì),這也在更大程度上抑制了結(jié)晶,減少了片晶間系帶分子鏈的含量。熱氧化破壞析出的揮發(fā)性產(chǎn)物會在接頭內(nèi)部形成微小氣孔,在接頭內(nèi)部產(chǎn)生應力集中,進一步削弱了接頭的拉伸性能。欠壓是指熔接作用力過小,不足以促使分子鏈有充足的纏結(jié)和再結(jié)晶,也可能無法平整端面接觸區(qū)域,消除氣孔和氣體夾雜,從而無法產(chǎn)生有效的分子鏈纏結(jié)區(qū)域的深度,在結(jié)晶過程中無法補償焊縫材料冷卻過程中的收縮,大大降低熔接面的抗拉性能。過壓是熔接作用力過大,熔融的材料被大量擠出,形成較大的卷邊,從而使熔融區(qū)深度減小,由于剩余熔融材料的溫度相對較低,聚乙烯高分子熱運動較為緩慢,分子鏈的滲透纏結(jié)不夠充分,減少了系帶分子鏈含量;并且隨著端面壓力的加大,熔接區(qū)域徑向取向的系帶分子鏈數(shù)量不斷增加,軸向系帶分子鏈越來越少,熔接區(qū)域銀紋微纖尺寸變小、分布稀疏。雖然壓力增大對結(jié)晶有一定促進作用,但是隨著熔融材料的大量擠出,其改善也微乎其微[8?12]。

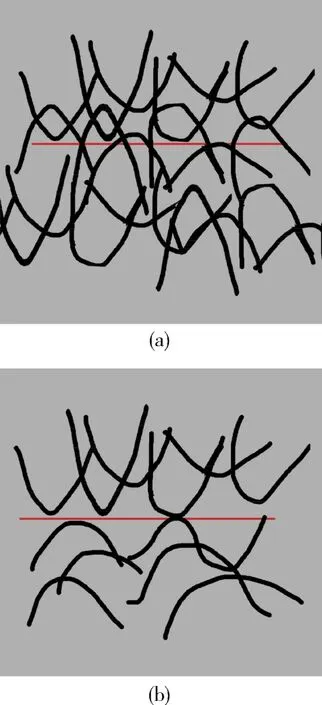

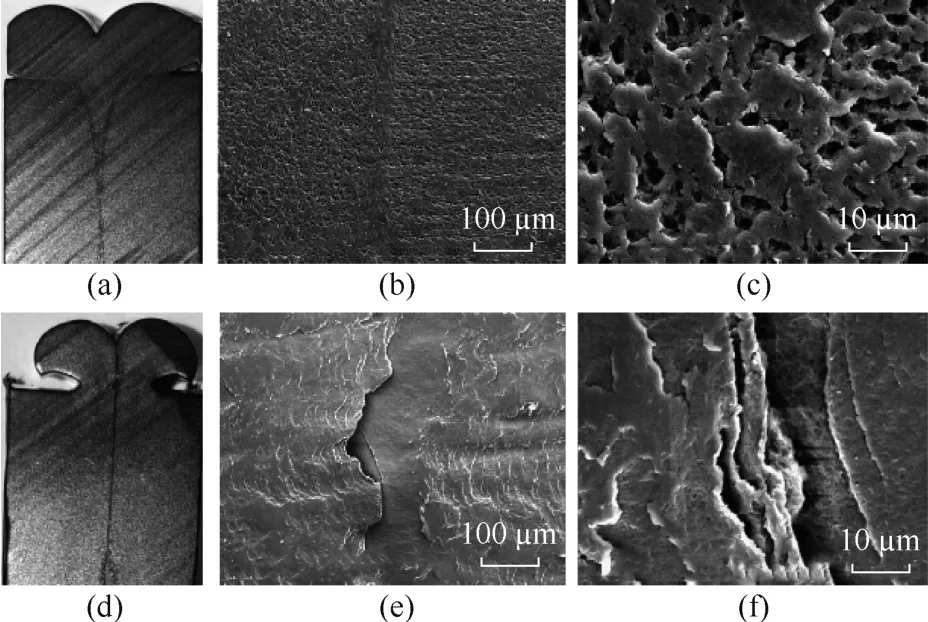

圖3(a)是正常熔接接頭分子鏈纏結(jié)示意圖,(b)為不正常接頭分子鏈不充分纏結(jié)示意圖。圖4(a)[10]為一個輕微過冷缺陷的接頭,(d)為較大過冷缺陷的接頭,(b)、(c)、(e)、(f)是各自接頭斷面經(jīng)鉻酸溶劑處理后的SEM照片,可以看出含缺陷的接頭內(nèi)部微觀表現(xiàn)為系帶分子鏈較少、纏結(jié)不充分、存在較大銀紋斷面等。

圖3 熔接接頭分子鏈形態(tài)示意圖Fig.3 Molecular chain at fusion joint point

圖4 熔接接頭剖面圖和顯微圖Fig.4 Fusion joint photo and its SEM picture

目前,常用掃描電子顯微鏡(SEM)、廣角X射線散射(WAXS)、小角X射線散射(SAXS)、X射線衍射(XRD)、差示掃描量熱儀(DSC)、傅里葉變換紅外光譜法(FTIR)和微米壓痕儀測試等方法來觀察和表征接頭處的微觀形貌,以及結(jié)晶程度、熱性能、物質(zhì)成分、硬度等基礎性能。

2 聚乙烯管道熔接接頭短期力學性能表征及測試方法

2.1 接頭短期力學性能表征的理論依據(jù)

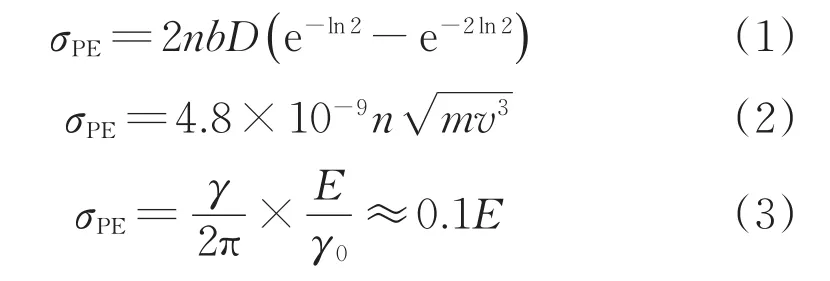

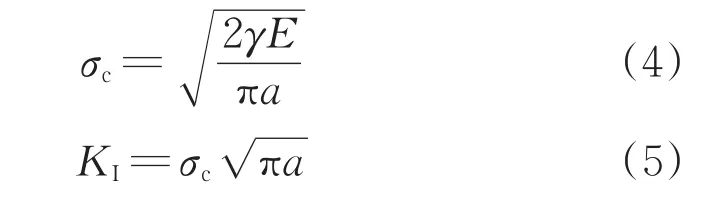

材料的破壞是主鏈上化學鍵的斷裂,或者是高分子鏈間作用力的破壞,聚合物的強度可以用主鏈化學鍵斷裂強度公式[式(1)]和分子鏈間作用力的強度公式[式(2)]來粗略計算。因為很難確定材料斷裂是哪個力起了作用,因此有估算的經(jīng)驗公式[式(3)][16],具體公式如下[6]:

式中n——單位面積中所含的聚乙烯C—C鍵的數(shù)量

b——光學常數(shù)

D——化學鍵的離解能

m——折合質(zhì)量,g

v——分子間震動的自然頻率

E——試驗測得的聚乙烯材料的彈性模量

通過式(1)、(2)、(3)計算的理論強度與聚乙烯實際強度至少相差幾個數(shù)量級,說明提升材料的應用強度有很大空間,也說明制約材料實際強度的因素客觀存在,主要是材料中裂紋和應力集中的問題。為了解決裂紋的斷裂強度問題,Griffith從能量平衡的觀點出發(fā),提出了裂紋理論,具體斷裂判據(jù)如下[6]:

式中σc——斷裂強度

KI——材料強度因子

KIC——臨界應力強度因子

γ——單位面積的表面能

a——裂紋長度的1/2

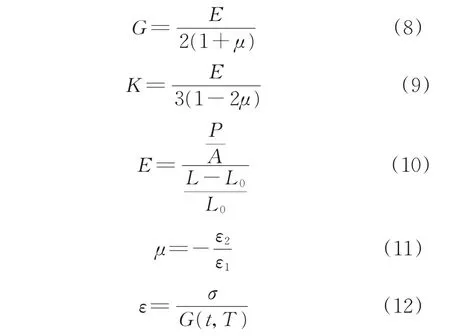

隨著應力或裂紋尺寸a的增大,KI因子不斷增大,當KI因子增大到臨界值KIC時,裂紋開始失穩(wěn)擴展。這就是Griffith最早提出的裂紋生長所需要的最小應力。然而,該理論沒有考慮應力場卸載時裂紋的發(fā)展,因此它只對彈性材料適用,不能完全適用于具有黏彈性的聚合物材料。Andrews的普適斷裂學理論(genera?nized fracture mechanical theory)結(jié)合茹科夫的分子動力學斷裂理論,推導出式(6),可以進一步推導出用作粘接界面的破壞計算的式(7)[6]。

式中tf——材料在外應力作用下斷裂時間(壽命)

t0——材料不受外力的斷裂時間

UAB——材料中AB分子間的位能

βσ——外應力做的功

φ——能量損耗因子

θ——破壞粘接界面的能量

T——創(chuàng)造新表面需要的能量

θ0——創(chuàng)造粘接界面時斷裂分子間化學鍵所需能量

T0——創(chuàng)造新表面斷裂分子間化學鍵的能量

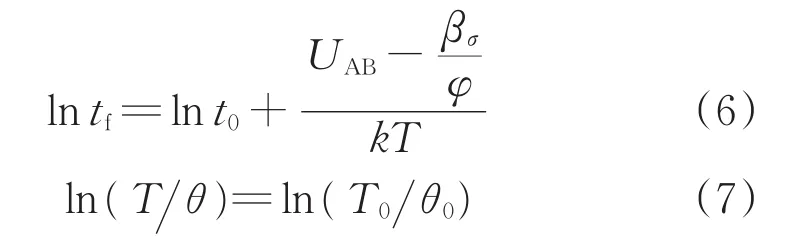

能最好體現(xiàn)材料力學性能的是剪切模量(G)和本體模量(K)。他們都和彈性模量(E)和泊松比(μ)有關系,聚乙烯是一種黏彈性材料,恒定應力(σ),應變(ε)是時間(t)和溫度(T)的函數(shù),具體公式如下[6]:

式中P——拉伸應力

A——截面積

L0——原長

L——拉伸后長度

μ——泊松比,橫向壓縮和縱向拉伸形變之比

2.2 接頭短期力學性能可靠性相關研究

Azzeddine Belaziz等對接頭和本體試樣采用拉伸速度10 mm/min和50 mm/min進行測試,發(fā)現(xiàn)在50 mm/min時本體和接頭的屈服強度和斷裂伸長率均接近,但在10 mm/min時接頭的屈服強度略大,但斷裂伸長率較小[13]。閔文研究發(fā)現(xiàn)不同拉伸速率得到的接頭斷裂強度和韌脆斷裂形態(tài)不同[14]。戴鴻斌等采用50 mm/min的拉伸測試和三點彎曲測試,研究不同工藝參數(shù)對接頭強度的影響,研究拉伸和彎曲性能與熔融區(qū)微觀形狀、結(jié)晶程度和分子鏈取向的關系[8]。Tarek等用不同拉伸應變速率測試,發(fā)現(xiàn)增加應變速率導致熔接接頭和管材本體試樣所測的彈性模量和屈服強度增加,但斷裂伸長率和彈性模量降低;熔接接頭和本體試樣的斷裂韌性隨拉伸速率的降低而降低;不同應變速率下JIC管材本體試樣的彈性模量、屈服強度和平面應變斷裂韌性均比熔接處試樣大[7]。Kim等采用拉伸、沖擊、彎曲和缺口拉伸幾種測試來比較采用ASME CC N?755?3單高壓和采用ISO 21307單低壓的熔接程序?qū)宇^性能的影響。如果采用拉伸、高速沖擊和彎曲測試,試樣均呈現(xiàn)韌性斷裂,但采用缺口拉伸測試發(fā)現(xiàn)接頭比本體的斷裂伸長率明顯降低。認為缺口拉伸測試比其他方法更能表征單高壓熔接程序的接頭質(zhì)量,并認為ISO單低壓熔接程序優(yōu)于N?755?3單高壓程序[15]。Mohammad等對接頭和本體采用在室溫23℃,速率50 mm/min,以及-10℃低溫下25 mm/min速率的拉伸測試,以及26℃的沖擊測試,研究熔接溫度和壓力對接頭性能的影響。發(fā)現(xiàn)在23℃、50 mm/min測試時所有試樣和本體的屈服強度相近,而-10℃、25 mm/min測試時接頭的屈服強度隨熔接溫度的升高而提高,屈服強度大于本體,但斷裂伸長率低于本體,沖擊測試發(fā)現(xiàn)在相同的熔接溫度下,熔接作用力升高時沖擊強度降低,較低熔接溫度時,沖擊功較大[16]。Pokharel等采用常規(guī)拉伸、全切口拉伸、U形缺口拉伸測試來比較不同冷卻時間(熔接溫度)對接頭性能的影響,并對微觀結(jié)構對接頭性能的影響進行分析[25]。Leskovics等采用23℃和-40℃溫度下5 mm/min的應變速率的拉伸測試和-100~40℃的沖擊測試來研究熔接接頭的性能,發(fā)現(xiàn)拉伸測試時接頭和本體的屈服強度相近但斷裂伸長率相差較大,沖擊測試表明低于-20℃時熔接對沖擊性能影響不大,但0℃以上時熔接接頭的沖擊功隨沖擊速率變化較大,而本體的沖擊功隨速率變化較小[10]。

文獻所述的研究是在探討影響熔接接頭力學性能的因素,在表征接頭力學性能時采用了不同的測試方法,主要用到了不同溫度下和不同應變速率的拉伸測試、不同溫度下的沖擊測試、彎曲測試以及試樣帶缺口的拉伸測試,每個研究中采用了兩種以上的測試方法。不同測試方法以及同一方法不同的測試溫度和拉伸速率可以導致不同的判斷,某一試驗條件下的韌性破壞在另一個試驗條件下可能變成脆性破壞。有的研究人員指出不能采用一種測試方法來表征接頭的可靠性。

2.3 接頭短期力學性能測試的相關標準現(xiàn)狀

國際熔接程序標準ISO 21307:2017對接頭性能的測試項目的規(guī)定較為全面,有采用ISO 13953慢速拉伸測試,有根據(jù)ASTM F 2634進行快速拉伸測試(壁厚小于32 mm,速率為52 mm/s;壁厚超過32 mm,速率為102 mm/s)。我國熱熔對接程序標準GB/T 32434—2015對接頭質(zhì)量采用卷邊180°背彎無裂縫測試,以及按照GB/T 19180來測試接頭試樣的斷裂韌脆性和斷裂強度來判斷接頭的可靠性,沒有采用彎曲和快速拉伸測試,我國和ISO拉伸測試的應變速率皆為5 mm/min。美國ASTM D 2620?20的熔接程序標準采用焊縫觀察和彎曲測試;ASME BPVC IX?2015壓力容器規(guī)范的熔接部分,以及ASME CC N?755?3核3安全規(guī)范,采用快速拉伸沖擊ASTM F 2634和彎曲測試ASTM F 3183。幾個標準中的拉伸、彎曲和沖擊試驗都是在實驗室23 ℃環(huán)境溫度下進行的[18?21]。

幾個標準中均提到可以采用無損檢測作為接頭可靠性的檢測手段。尤其是幾個標準中均提到熔接過程數(shù)據(jù)記錄并與標準的熔接程序參數(shù)的符合性對比,這是一個非常重要的檢查項目,是熔接接頭可靠性十分關鍵的保證。

2.4 接頭短期力學性能評價方法的討論

熔接接頭的力學性能主要由接頭區(qū)域結(jié)晶程度、分子鏈形態(tài)、取向等微觀結(jié)構以及含有的物理缺陷大小和性質(zhì)決定。目前接頭短期力學性能測試方法主要有拉伸測試、沖擊試驗和彎曲試驗幾類。他們檢測的依據(jù)都是基于2.1節(jié)所述的斷裂理論,表征接頭承受應力、應變和沖擊功而發(fā)生材料斷裂的能力。通過測試獲取接頭處材料的屈服強度、彈性模量、斷裂強度、斷裂伸長率等指標來反映接頭的力學性能。

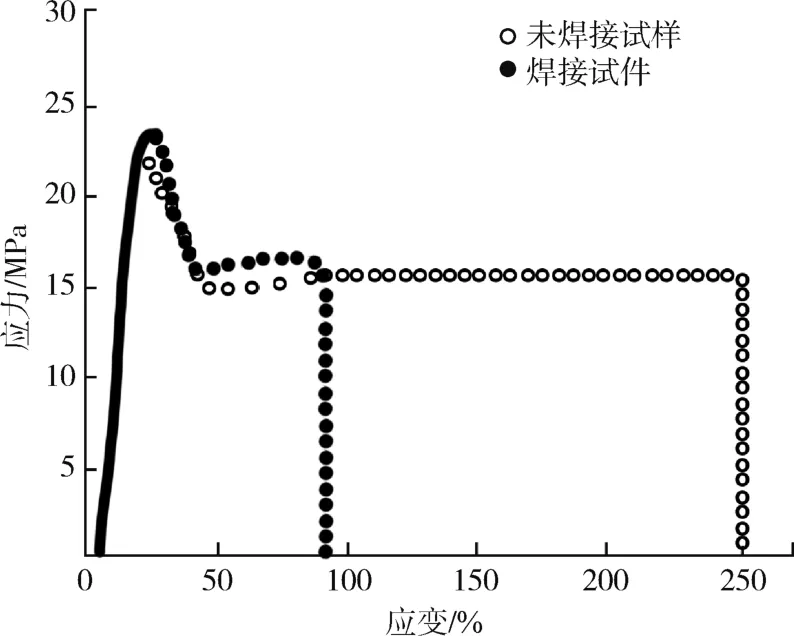

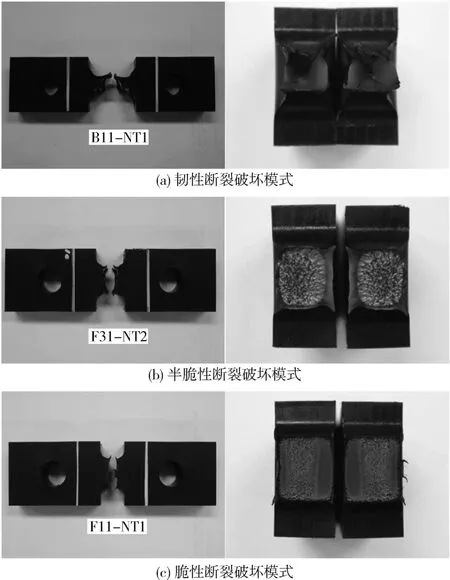

典型的拉伸測試曲線如圖5[13]所示,反映了黏彈性材料在應力下發(fā)生應變的4個階段:彈性應變、屈服、塑性應變、斷裂。在拉伸測試中接頭呈現(xiàn)了圖6[15]所示的斷裂形態(tài),分為韌性、半脆性、脆性3種斷裂破壞模式,脆性和半脆性斷裂是不能接受的失效模式。韌脆破壞只是接頭性能的一個判斷指標,通過測試計算試樣的屈服強度σ和斷裂伸長率ε是另外兩個重要的指標。

圖5 拉伸測試應力?應變曲線Fig.5 Stress?strain chart of tensile test

圖6 試樣拉伸斷裂形式和斷面圖Fig.6 Fracture types and photos

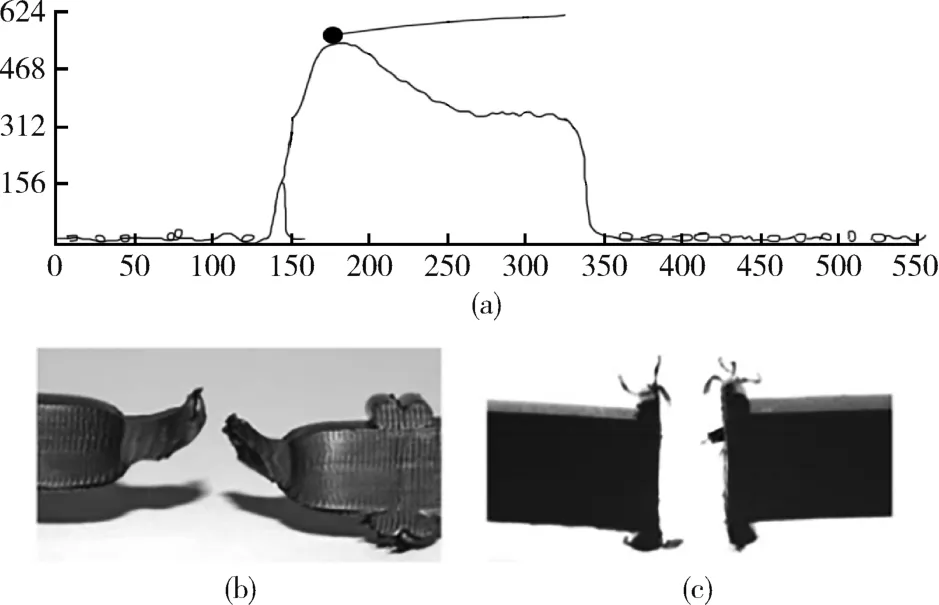

沖擊試驗用來表征接頭在特定的溫度下抵抗突然較大應力應變的能力,需要結(jié)合管道使用環(huán)境來確定沖擊試驗的溫度和沖擊強度大小的指標,檢測的標準是達到要求的屈服點,且試樣呈韌性斷裂。圖7是ASTM F 2634?15中的沖擊測試曲線和試樣圖,(c)是脆性斷裂不合格的接頭照片,(b)是韌性斷裂的照片。筆者認為,(b)接頭雖然符合標準要求,但斷裂不是發(fā)生在接頭處,是否能判斷接頭可靠,值得商榷。彎曲試驗用來檢測接頭處應力集中時材料耐受形變的能力,和拉伸試驗及沖擊試驗不同的地方在于試樣受環(huán)向壓應力和軸向拉應力的共同作用,并且測試應力更容易集中到接頭的區(qū)域,更能表征接頭的力學性能,圖8是ASTM F 3183?16測試標準中的取樣和彎曲方向示意圖。

圖7 高速拉伸沖擊測試曲線和斷裂形式Fig.7 Impact test chart and fracture types

圖8 彎曲測試取樣和載荷示意Fig.8 Bend test sampling and loading

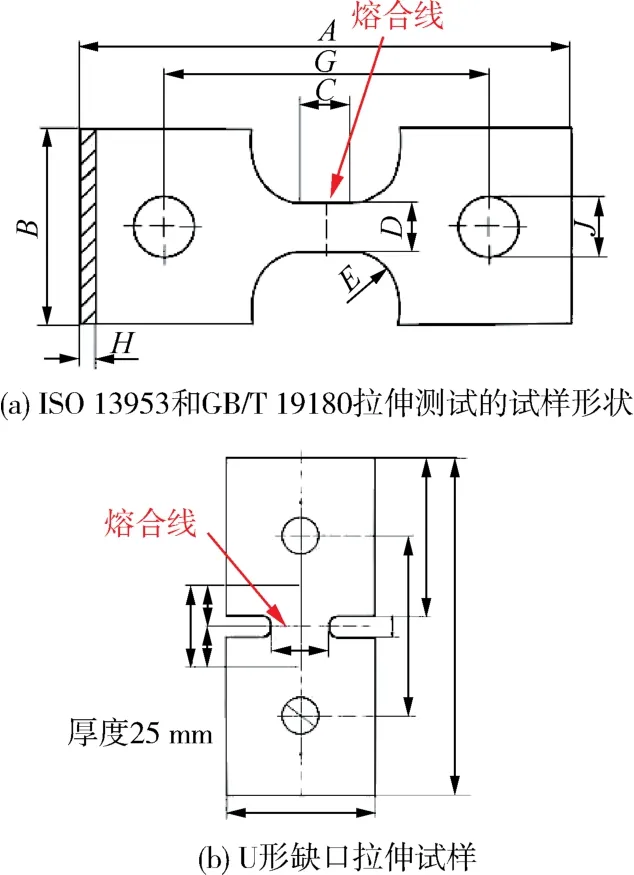

在不同的方法中試樣的形狀是需要考慮的重要因素,采用不當?shù)脑嚇有螤羁赡軣o法全面表征管道受到的徑向、軸向和環(huán)向的應力。拉伸試樣接頭兩側(cè)相同尺寸的區(qū)域可能太寬,無法將應力施加到接頭區(qū)域上,同時試樣保留卷邊,導致卷邊和管表面處的應力集中,而無法準確反映接頭區(qū)域的性能[22]。目前標準中規(guī)定的試樣形狀有狗骨頭形和啞鈴形。但采用U形缺口試樣能比較準確體現(xiàn)環(huán)向應力與軸向應力比為2的關系,Kim等采用有限元分析對此進行了論證[15]。如圖9所示,(a)為ISO 13953和GB/T 19180的拉伸測試一般采用的試樣形狀,(b)是U形缺口拉伸試樣[36]。

圖9 拉伸測試試樣形狀示意圖Fig.9 Sample shape of tensile tests

由此可見,接頭短期力學性能的可靠性不能僅通過某一測試方法在單一條件下測試的斷裂模式呈現(xiàn)韌性來進行判斷。需要提出更為全面的接頭短期力學性能的表征方法,希望能夠提出更為量化的評價力學性能的指標。建議至少采用使用溫度的上限、下限和室溫下,某一應變速率進行U形缺口(缺口中心在熔接線處)的拉伸測試和沖擊測試,確定可以接受的屈服強度、沖擊能量和斷裂伸長率的指標來表征接頭的性能,可以和管道的相同測試條件指標進行對比,取某一比例為合理指標,比如到達本體屈服強度95%,沖擊能量90%,斷裂伸長率60%(和管道設計安全系數(shù)相關)為合格接頭,最好去除卷邊進行測試。

3 聚乙烯管道熔接接頭長期力學性能表征及測試方法

3.1 接頭長期力學性能表征的理論基礎

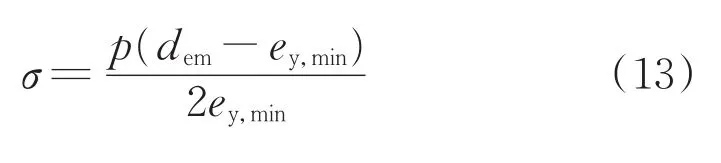

載荷的影響在管壁中產(chǎn)生了相應的應力,可以表示為軸向應力(σm)、徑向應力(σr)和環(huán)向應力(σθ),見圖10。為了進一步研究的方便,建立了應力和靜液壓相應的關系,將對管道的承受載荷能力的研究轉(zhuǎn)換成管道耐靜液壓能力的研究,對于燃氣和供水管道進一步簡化為環(huán)向應力與耐靜液壓的關系研究[4]。同理,熔接接頭處的承受載荷的能力也可以轉(zhuǎn)化為接頭處的應力和耐受內(nèi)壓研究,近似以中等壁厚的中徑公式計算[式(13)]:

圖10 管壁內(nèi)應力模型Fig.10 Stress model inside pipe wall

式中σ——環(huán)向應力

p——管道內(nèi)介質(zhì)的內(nèi)壓

dem——某點處管材實際外徑

ey,min——某點處管材的最小壁厚

聚乙烯管道的應力耐受能力受材料基礎性能、使用溫度、使用時間和承受應力大小的共同影響,并具有相應的數(shù)學關系,但這個關系很難用非常確定的參數(shù)和模型來表示,基于大量的試驗和研究,總結(jié)出在一定范圍內(nèi),不同溫度和時間范圍下的耐靜液壓強度試驗數(shù)據(jù)和溫度及耐受時間在統(tǒng)計學意義上成線性回歸關系,如式(14)所示。這個統(tǒng)計學意義的線性回歸模型被用來通過較短時間、較高溫度下的靜液壓強度強化試驗推導出管道在較低溫度下的長期使用強度和壽命[23]。

式中σ——破壞應力

T——破壞溫度

t——破壞時間(壽命)

c1~c4——相關系數(shù)

e——誤差變量,服從正態(tài)分布,平均值為零,方差恒定

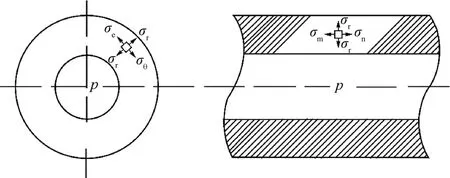

根據(jù)Irwin?Corten方程,建立薄壁管公式[式(15)]。當實際壓力大于臨界壓力(Ptc),發(fā)生快速裂紋現(xiàn)象[6]。雖然快速裂紋拓展是由材料性能決定的,但由于熔接過程部分改變了材料的分子鏈結(jié)構,即便耐快速裂紋增長好的材料也有可能在接頭處發(fā)生裂紋現(xiàn)象。

式中KD——材料耐裂紋的臨界強度因子,又叫斷裂韌度

D——管徑

RSDR——徑厚比

Ptc——推動裂紋增長的臨界壓力

對于材料的慢速裂紋增長,是含有時間因素的斷裂學問題,但時間的影響可以通過裂紋增長的速度(Va)和應力強度應子(KI)的n次方成正比這一關系來體現(xiàn),如式(16)[6]所示。但由于目前聚乙烯材料裂紋啟裂誘導期長,裂端有較強的塑性變形能力,不能完全用線彈性斷裂學通過基礎材料試驗來表征管道的蠕變,目前相關標準仍然采用缺口誘導裂紋增長來研究,采用管道缺口靜液壓測試和試樣缺口蠕變測試。

3.2 接頭長期力學性能可靠性相關研究

Kalyanam等對用于核電的PE?HD管道的熱熔接頭的耐慢速裂紋增長性能進行研究,使用賓夕法尼亞缺口測試、單邊缺口測試和靜液壓測試來預測含熔接缺陷的接頭耐慢速裂紋增長的性能;指出應有更多的研究來理解裂紋萌生時間、裂紋增長時間和發(fā)生破壞時間;建議更多試驗來揭示熔接程序和參數(shù)對耐慢速裂紋增長性能的影響,以及樹脂材料的失效時間和熔接接頭失效時間的關系[24]。Krishnaswamy等研究PE?HD管道在核安全領域應用的耐壓和壽命問題,耐慢速裂紋的U形缺口高溫拉伸蠕變測試(采用PENT試樣,ASTM F1473?07)。測試結(jié)果表明,環(huán)向和軸向的管道本體試樣和含熱熔接頭試樣的拉伸測試和動態(tài)力學測試的性能沒有明顯差異;耐慢速裂紋測試發(fā)現(xiàn)管道本體在4.14 MPa,80℃條件下發(fā)生了韌性破壞,在2.76 MPa,80℃條件下平均破壞時間為900 h,而含熱熔接頭的試樣在4.14 MPa,80℃條件下發(fā)生了脆性破壞,在2.76 MPa,80℃條件下平均破壞時間只有33.3 h,說明缺陷尺寸和應力對單峰聚乙烯管道的壽命影響顯著,在應用中需要加以考慮,相似的試驗可以用于近幾年為核電安全開發(fā)的雙峰聚乙烯管道[25]。Li等用裂紋圓棒法循環(huán)應力測試熔接接頭,結(jié)果顯示50年壽命的強度因子Kmax:本體為,接頭為,意味著熔接降低了材料的強度,或降低了管道的壽命[26]。類似的,張建國等采用裂紋圓棒法測試熔接接頭。指出使用相同載荷比R時,提高初始最大強度因子,接頭的疲勞裂紋擴展速率增加;采用一定的最大初始強度因子時,提高載荷比R,裂紋擴展速率減小;通過外推法確定熔接接頭50年靜載荷下的應力強度因子為 0.555 MPa·m2[27]。張蕾等對接頭進行光滑試樣和裂紋圓棒試樣的拉伸試驗,確定了與蠕變斷裂參數(shù)(C)相關的蠕變裂紋擴展關系式[28]。

在研究接頭耐慢速裂紋增長的性能時,研究者采用了全缺口拉伸試驗(FNCT)、賓法尼亞缺口試驗(PFNC)、單邊缺口測試(SENT)、裂紋圓棒循環(huán)應力測試(CRB)。這幾個測試都采用了預置缺口誘導裂紋萌生的方法。

3.3 接頭長期力學性能的相關標準

我國熱熔對接程序GB/T 32434—2015、國際熔接程序標準ISO 21307:2017和美國ASME BPVC IX?2015壓力容器規(guī)范等標準中均采用了80℃,1 000 h的靜液壓測試來檢測接頭的長期耐壽命。幾個標準里尚未規(guī)定檢測接頭的耐快速裂紋拓展、抗慢速裂紋增長、耐熱氧老化等長期性能指標和測試方法。

3.4 接頭長期力學性能評價方法的討論

熔接造成的空隙、球晶可能導致裂紋萌生和增長,也可能造成聚乙烯纖維變脆從而降低對裂紋增長的抵抗力。研究人員通過SEM觀察對比斷面的形態(tài)發(fā)現(xiàn)熱熔接頭的銀紋纖維拉長較短,發(fā)現(xiàn)了熔接面存在數(shù)個直徑1~5 μm的微孔,接頭斷裂微纖的平均長度比母材低20%~45%,氣孔和系帶分子滲透是熔接接頭蠕變裂紋擴展抗力下降的主要原因。

目前對于長期力學性能可靠性的表征,幾個標準均采用含接頭的管道進行靜液壓測試。然而,在靜液壓測試中很難發(fā)現(xiàn)內(nèi)部微觀物理缺陷造成的蠕變對長期壽命的影響,也很難表征土壤或介質(zhì)環(huán)境作用對接頭長期蠕變的影響。并且靜液壓測試是一個工作量和時間周期及成本非常高的方法,在管道向大口徑、高耐壓、耐高溫的發(fā)展過程中,會顯現(xiàn)較大的缺點。

可以使用GB/T 18476—2019聚烯烴管材耐裂紋缺口試驗,采用含有接頭的管道試樣,接頭周邊切缺口,在80℃熱水中采用規(guī)定的靜液壓測試至規(guī)定時間或破壞時間,通過溫度、靜液壓力和破壞時間綜合評估接頭的耐慢速裂紋的能力。使用GB/T 32682—2016聚乙烯環(huán)境應力開裂全缺口蠕變試驗(FNCT),在試樣上接頭處切取缺口,并將試樣浸入保持在規(guī)定溫度的表面活性劑溶液中,施以靜態(tài)拉伸載荷,測定發(fā)生脆性破壞的時間,可以用來評價化學品等侵蝕性環(huán)境對聚乙烯熔接接頭的影響。

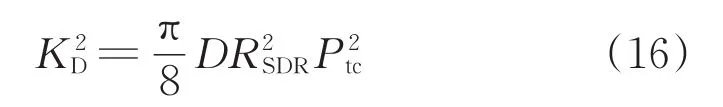

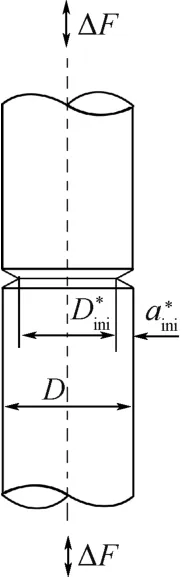

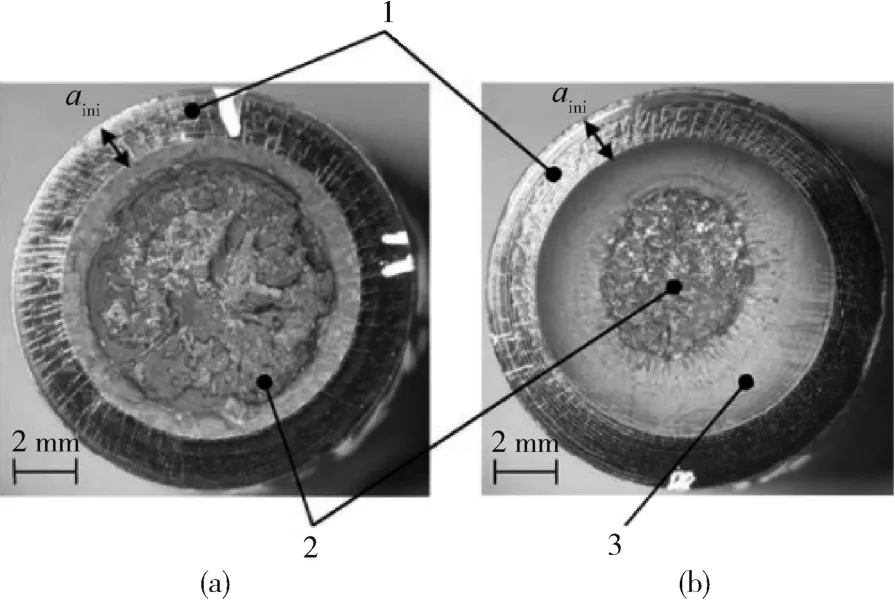

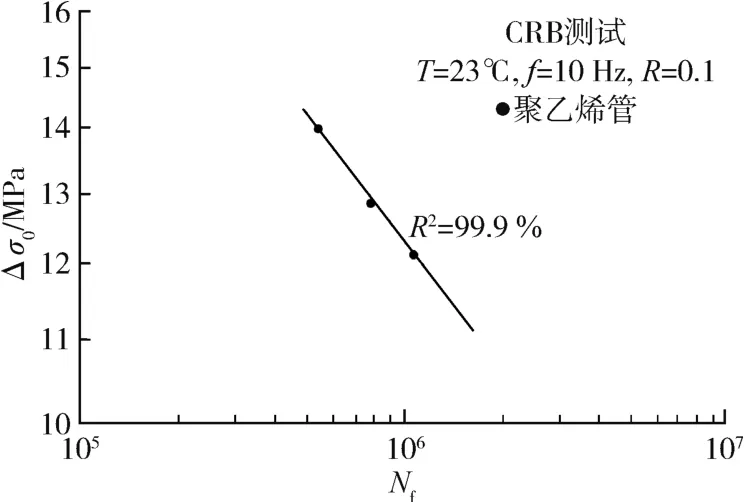

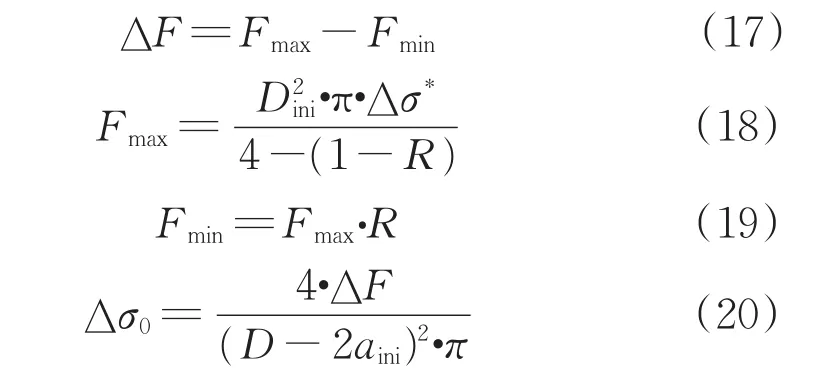

ISO 18489:2015循環(huán)應力下缺口圓棒測試(CRB)被認為是一種較好的耐慢速裂紋拓展(SCG)加速測試方法,其原理是通過缺口誘導裂紋萌生,通過施加持續(xù)的循環(huán)應力促進裂紋增長,在較短時間內(nèi)產(chǎn)生脆性斷裂,發(fā)生脆性斷裂時的循環(huán)次數(shù)表征一定初始缺口尺寸下承受循環(huán)應力的能力。測試時需要根據(jù)材料密度選擇合適范圍的應力以避免發(fā)生韌性破壞,采用圖11試樣,并由式(17)~(19)根據(jù)試樣和缺口尺寸計算最大、最小載荷,統(tǒng)計時不使用圖12(a)(1為切口區(qū)域,2為韌性斷裂區(qū)域,3為脆性斷裂區(qū)域)所示的主要發(fā)生韌性破壞的試樣。計算循環(huán)應力(?σ)值,見式(20),繪制?σ和失效循環(huán)次數(shù)(Nf)的雙對數(shù)圖(圖13)擬合曲線應該為直線,如果不是直線,則需要更多測試數(shù)據(jù)[29]。

圖11 CRB試樣形狀Fig.11 CRB sample shape

圖12 CRB試樣韌性和脆性斷裂形態(tài)Fig.12 CRB ductile and brittle fracture photos

圖13 CRB測試結(jié)果應力?循環(huán)次數(shù)雙對數(shù)曲線Fig.13 CRB testing data double logarithmic diagram of?σ versus Nf

標準的測試溫度是23℃,可以通過對相同形狀和尺寸的本體試樣和含接頭的試樣采用相同的初始缺口(接頭處于中間,接頭處開缺口)以及相同的循環(huán)應力的對比測試來表征接頭耐慢速裂紋的能力。

可見,對熔接接頭采用只采用80℃、1 000 h的靜液壓測試不足以完整表征接頭長期力學性能的可靠性,建議起碼采用CRB測試來比較接頭和本體耐慢速裂紋蠕變能力的差異。如果需要考慮環(huán)境的影響,可以在CRB測試中加入表面活性劑及采用不同的測試溫度。CRB測試被認為可以用來替代GB/T 18476—2019的測試,但這方面需要更多的研究。

4 熔接接頭超聲波相控陣無損檢測

4.1 超聲波相控陣無損檢測原理

超聲波指質(zhì)點振動頻率高于20 kHz的機械波,無損檢測時使用的超聲波頻率范圍為0.2~25 MHz。使用具有壓電或磁致伸縮效應的材料,當在壓電材料兩面的電極上加上電壓,按照電壓的正負和大小,在厚度方向產(chǎn)生伸、縮的特點。若加上高頻電壓,便會產(chǎn)生高頻伸縮現(xiàn)象,將伸縮振動加到被檢工件的材料上,材料質(zhì)點便會隨之產(chǎn)生振動,從而產(chǎn)生聲波。聲波具有良好的導向性,沿著介質(zhì)直線傳播,超聲波介質(zhì)在傳播過程中會衰減和散射,如果檢測到物體內(nèi)部缺陷,則傳播方向或聲波介質(zhì)特征發(fā)生改變,從而對內(nèi)部缺陷的宏觀結(jié)構、幾何特性、微觀組織以及力學性能的變化進行綜合評價。

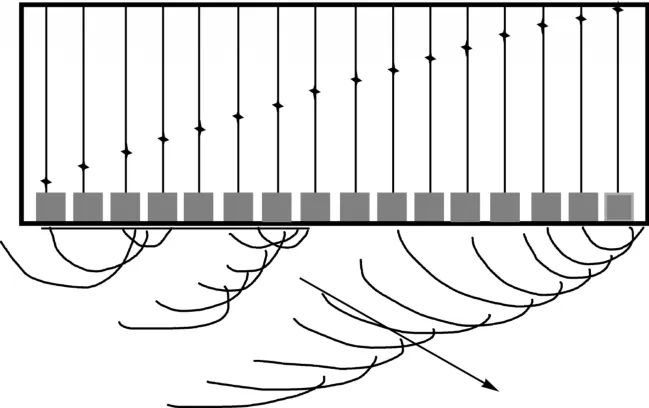

超聲波相控陣和常規(guī)超聲波檢測具有相似的聲學檢測原理。但它具有多個陣元晶片按一定規(guī)則排列組成的換能器,陣列單元在發(fā)射電路激勵下以可控的相位激發(fā)出超聲波,并使超聲波聲束在確定的聲域處偏轉(zhuǎn)或聚焦,從而使超聲波相控陣擁有電子聚焦和多角度掃查功能,讓檢測的靈敏度和分辨率大大提高。超聲波相控陣檢測時相控陣改變聲束角度原理見圖14,檢測時改變聚焦焦距原理見圖15[30]。

圖14 超聲相控陣改變聲束角度Fig.14 Phased ultrasonic changed angle

圖15 超聲波相控陣改變焦距Fig.15 Phased ultrasonic changed focal point

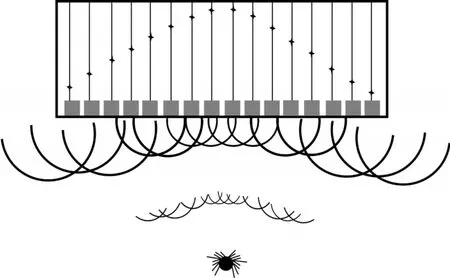

相控陣進行多種方式的掃查(B掃、D掃、S掃和C掃描),如圖16所示。可以通過計算機仿真技術,得到一個立體三維缺陷的圖形,比普通超聲波用波形判斷缺陷更加直觀。所以超聲波相控陣是檢測熔接接頭缺陷的理想的無損檢測手段,但超聲相控陣由于其多振元組合和掃查方式涉及到費馬原理、折射原理、疊加原理、延時法則等一系列復雜的聲學、電子控制和計算圖像處理技術的應用研究[30]。

圖16 超聲波相控陣檢測缺陷的不同掃描圖Fig.16 Different scan picture from testing

4.2 超聲波無損檢測技術研究進展

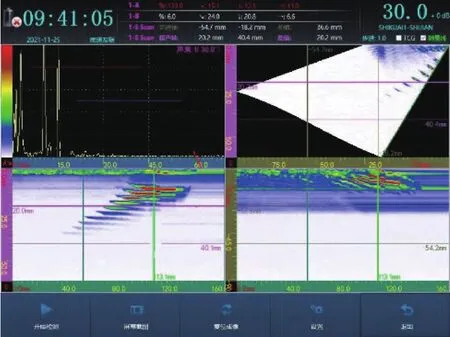

郭偉燦等使用耦合聚焦技術,通過配制聲速和聲阻抗與聚乙烯材料匹配的耦合劑讓聚焦區(qū)穿透熔合區(qū)域,通過實驗證實該方法可以檢測外觀在1.0 mm以上的孔洞和面積型缺陷[31]。秦胤康采用Field II進行聲場和缺陷成像仿真,并通過顯微鏡觀察對比其可行性;提出了一種將多條掃查線聚焦在對接平面的掃查方式,能夠發(fā)現(xiàn)較深處的缺陷,并提高缺陷成像真實程度,能夠檢出用于核電站的較厚管道110 mm壁厚范圍內(nèi)1.0 mm尺寸以上的孔洞類和裂紋類缺陷,并能對深75 mm范圍內(nèi)的缺陷定量分析[32]。解俊煒等使用超聲波相控陣設備配備水鍥塊和不同頻率的探頭對缺陷試樣進行檢測和檢出率定量分析,發(fā)現(xiàn)在95%置信下限和檢出率90%的標準下,2.25 MHz的探頭能夠檢出直徑1.0 mm的橫通孔深度為26.2 mm[33]。施建峰等使用超聲波相控制技術對深圳某燃氣管項目進行了不停氣檢測,在熱熔接頭中檢出了18.5%的孔洞類和夾雜等缺陷,驗證了超聲波相控陣技術用于OD315 mm,SDR17的聚乙烯燃氣管熱熔接頭缺陷無損檢測的精度和靈敏度[34]。李禮彬等提出了自適應信號線檢測算法,實現(xiàn)了灰度圖像的自適應對圖像縱向分層,這個算法的提出便于超聲相控陣的自動化發(fā)展[35]。

4.3 超聲波無損檢測技術用于接頭性能評價的討論

超聲波相控陣用在聚乙烯管道的探傷上有非常現(xiàn)實的意義。研究人員在超聲波頻率、探頭形式、陣元數(shù)量、入射角度、楔塊形狀、耦合劑材料等方面不斷有新的研究進展。超聲波相控陣對孔洞型、面積型、夾雜有較好的檢出作用,并能觀察到熔接接頭的特征線,可以通過特征線進行部分工藝缺陷的判定,這是一個突破性的研究發(fā)現(xiàn),但需要更多研究來建立特征線與工藝缺陷的關系。

超聲波相控陣用在聚乙烯管道熔接接頭探傷上還存在著較大的技術障礙,主要是聚乙烯材料的聲阻抗大,管道圓弧面導致振元探頭和管壁間有不規(guī)則、不連續(xù)的空間存在,使得超聲波在管壁內(nèi)傳播能量衰減大,對探傷靈敏度和探測深度挑戰(zhàn)大,熔接接頭卷邊的存在增加了使用超聲波相控陣的難度。

超聲波相控陣用于接頭性能檢測對操作人員技能和經(jīng)驗要求較高,并要求具有一定的專業(yè)知識,阻礙了其商業(yè)應用的推廣。期待對超聲波相控陣的檢測過程自動化,以及檢測設備對缺陷的智能自主判斷等技術進行深入研究,并建立相應的標準。

5 結(jié)語

現(xiàn)行標準對熔接接頭的短期和長期力學性能檢測項目尚不完整,各標準的測試方法也不盡相同,標準中沒有抗慢速裂紋增長的測試要求和方法。以含熔接接頭預制缺口的管道形式靜液壓測試接頭長期性能是目前比較可靠的方法,但周期長,耗費大。需要確立短期力學性能和長期力學性能較為完整的、可靠的表征方式,建立量化指標,以期能夠準確判斷接頭的質(zhì)量或其他因素對接頭性能的影響程度,并研究建立對長期性能的快速表征方式,這樣才能更有利于聚乙烯管道的更大口徑和更高質(zhì)量發(fā)展。

國內(nèi)在無損檢測方面保持較高的研究水平,超聲波相控陣技術對發(fā)現(xiàn)接頭內(nèi)的孔洞型、面積型、夾雜型缺陷有較好的效果,同時接頭超聲特征線的發(fā)現(xiàn)具有重要的意義,對冷焊等熔接工藝缺陷有一定的檢出能力。對超聲波相控陣的商業(yè)化應用需要更多研究并建立設備和檢測流程的標準。超聲波相控陣對熱熔接頭檢測的過程自動化和結(jié)果可視化及智能判斷是應該加強的研究方向。

對熔接程序和參數(shù)執(zhí)行偏差的追溯和比較成為熔接接頭可靠性評估的一個重要內(nèi)容,這是國際和各國相關標準的共同點。需要研究如何管控和消除熔接過程影響因子以實現(xiàn)原材料性能到熔接接頭的可控傳遞。可以采用現(xiàn)代科技手段開發(fā)出智能化、自動化和精準控制的設備,來進行熔接程序的工藝評定,并用來進行現(xiàn)場熔接作業(yè),通過設備來消除和管控影響因子,準確傳遞熔接程序和工藝參數(shù)。