一種控制柜柜體結構設計及優化

王金榮,潘 毅,孟廣松

(東方電氣自動控制工程有限公司,四川 德陽 618000)

0 引言

風機的控制是風力發電系統運行中的核心內容之一,風機機艙內部、輪轂內部和塔筒底部都安裝有控制柜,以保證風機正常運轉。本文闡述了一種安裝在塔筒底部的控制柜,根據工程應用經驗及計算分析結果,對該控制柜進行了小批量試制。作為風電機組的通用設備,在進行柜體設計時,首先要考慮柜體生產制造的通用性,同時要考慮柜體內電器元件的布置及電源線進線方式。由于整個柜體位于塔筒底部的密閉環境內,需要考慮柜體的防護等級和通風散熱條件。在柜體生產和安裝過程中,要考慮柜體轉運和設備安裝在工程使用上的便捷性。

本文結合柜體的試制經驗,對上述幾個方面的設計分別進行了說明,并給出優化方案,為后續批量生產提出解決方案。

1 控制柜樣柜的整體設計

出于柜體制造的通用性考慮,柜體采用常見的ES(五折)結構設計。門板、雙側板及后背板采用2 mm厚優質冷軋鋼板折壓噴漆而成,柜體頂部為整塊冷軋鋼板。設備安裝后主要靠柜體底部承重,在柜體底部設計整體框型底座。為方便電器元件安裝,在柜體內側底部2根橫梁上設計安裝支架,安裝支架通過螺栓把合在橫梁上,方便電器元件安裝位置的調整。為防止安裝支架兩端壓力過于集中,在橫梁兩端各加裝一塊小鋼塊,增加橫梁與柜體接觸面積,分散壓力。根據器件進線方位,在柜體側面深度方向設計安裝橫梁,用于安裝輔助器件、進線端子等,同時為保證柜內走線美觀,將柜體進出線綁扎于橫梁上,防止電器元件長期工作散熱影響柜體側邊橫梁上電器件使用壽命,電器元件應盡可能靠近進線口橫梁對側安裝。

2 樣柜柜體的散熱設計

控制柜不安裝風扇,采用空氣自然冷卻散熱[1]。在柜體內,電器元件為主要發熱部件,所以在柜體設計時要充分考慮電器元件的散熱。首先在柜體設計時要保證電器元件的散熱空間,根據電器元件的外形尺寸,柜體距主要發熱電器元件外形尺寸至少預留100 mm,保證電器元件發出的熱量能及時擴散出去。同時柜體采用鏤空設計,柜體門板、左右側板及后背板均開通氣孔,保證電器元件發出的熱量可以通過通氣孔將熱量排出去。根據要求柜體防護等級[2]為IP21,所以通氣孔直徑一般設計為6 mm。

3 樣柜柜體進線設計

考慮進線的方便性,控制柜采用底部進線方式。可在框形底座左右兩側的槽鋼上開長方形的進線口。在柜體底板設計推拉式活動底板,可以左右活動,引線從進線口穿入后通過推拉式活動底板進入柜體內部[3],接在接線端子上。在活動底板和固定底板合縫處邊緣粘貼泡棉,引線穿入后將活動底板拉上。泡棉有很大的壓縮量,既能方便進線,還能起到密封作用,防止灰塵進入柜內。引接線引入控制柜后,用扎帶綁于柜體側梁上,使引線與電器元件之間保持一定的距離,防止電器元件散發的熱量引起引接線表面絕緣的快速老化。

4 樣柜柜體底座設計及優化

控制柜樣柜底部設有框型底座,高度100 mm,兩側開有長方形的進線孔,根據經驗,底座選用10#槽鋼焊接而成,用于支撐整個設備的重量。樣柜底座設計證明槽鋼框型底座滿足設計需要,但成本偏高。

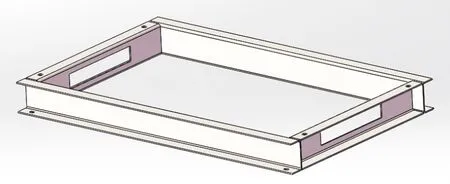

為降低后期控制柜底座批量生產成本,同時滿足使用性能要求,本文對柜體底座進行了優化,并用仿真分析軟件SolidWorks Simulation對2 mm、3 mm、4 mm、5 mm、6 mm鋼板焊接的框形底座進建模和仿真[4],并與槽鋼焊接底座進行對比,底座模型如圖1所示。

圖1 底座示意圖

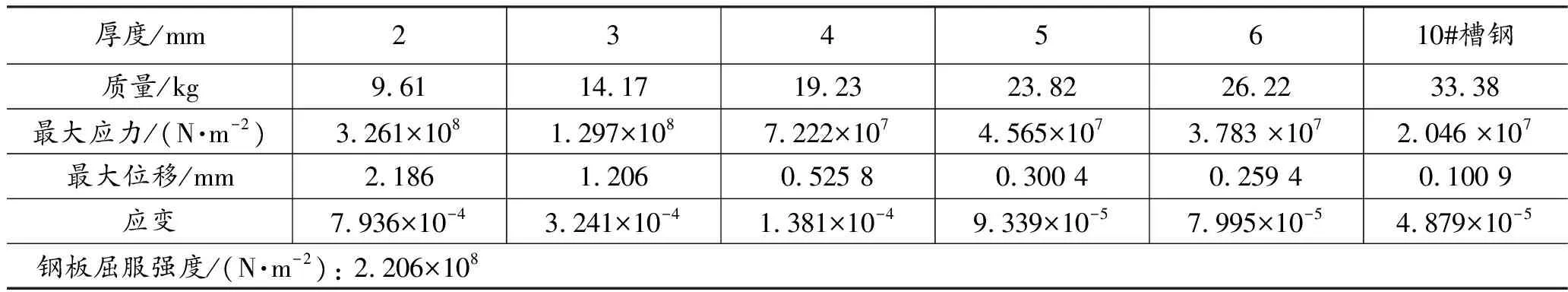

控制柜中電器元件重量按500 kg考慮,柜體自身重量約150 kg左右,考慮一定的余量,設置底座受到向下壓力為7 600 N,根據軟件分析結果,底板的應力、位移和應變如表1所示。

表1 底座應力、位移和應變

從表1中數據可以看到,當鋼板厚度2 mm時,底座的最大應力大于材料的屈服強度值,會引起底座的塑性變形;采用3mm厚鋼板時,底座最大應力和鋼板屈服強度數量級相同,底座承力余量較小,電器元件安裝梁與底座結合處受力變形量超過1 mm;當材料厚度大于等于4 mm時,最大應力數量級與槽鋼底座最大應力數量級相同,底座的最大應力遠小于材料的屈服強度值,電器元件安裝梁與底座結合處受力最大,且變形量均小于1 mm,變形量較小,隨著鋼板厚度增加,應力減小幅度不明顯。從材料成本和性能要求考慮,采用4 mm厚鋼板經濟指標最好。

5 樣柜的起吊及優化

為了通風散熱的需要,樣柜柜體采用鏤空設計,柜體門板、左右側板及后背板均開有通氣孔,柜體鏤空設計滿足了散熱的要求,但也降低了柜體強度。當柜體內的電器元件設備沒有安裝時,可以在柜體頂部安裝吊裝螺栓采用頂部起吊的方式,方便柜體的起吊轉運。當電器元件安裝后,采用頂部起吊時柜體頂部受力,柜體強度不足以支撐變控制柜體和柜體內電器元件的重量,柜體存在變形風險,因此考慮在框形底座上設計吊攀,采用底部起吊的方式,同時配合頂部吊環控制吊帶方向。

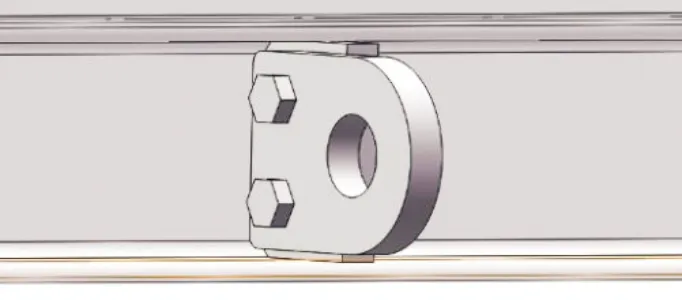

常規做法是:底座前后共設計4個吊攀,吊攀不能伸出柜體太短,也不能伸出太長。伸出太短在起吊時吊繩會勒到柜體引起柜體變形,伸出太長需要大的安裝空間,同時也妨礙操作人員工作。因此在底板上焊接吊攀安裝支座,通過螺栓將吊攀把合,這樣在起吊時將吊攀把上,吊裝完成后可以把吊攀拆下來,結構如圖2所示。

圖2 把合式吊攀

通過吊攀把合的方式雖然可以滿足工程使用要求,但是存在不足之處。首先吊攀把合在安裝支座上,起吊前后須手工拆卸螺栓,增加了現場安裝人員工作量;其次,由于風電現場情況較為復雜,拆掉的吊攀和螺栓不方便保存,容易遺失。因此,本文總結了樣柜底座吊攀設計的不足之處,提出后續批量生產吊攀設計改進方案。

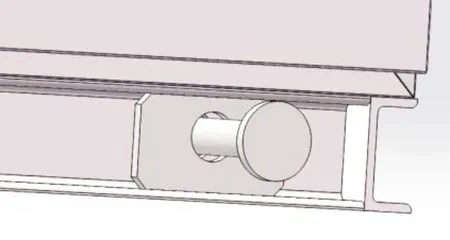

在框形底座的鋼板上設計吊點的位置焊4塊厚鋼板增加底板吊點處的厚度,然后在小鋼板和底座中間開圓通孔,在通孔插入抽拉式圓鋼,圓鋼的兩端焊接圓擋片。起吊時將圓鋼抽出,吊帶掛在圓鋼外側,結構如圖3所示。在吊裝完畢可將圓鋼縮回框形底板內,不占用安裝空間,這樣既解決了吊攀長度不足的問題,也解決了吊攀的拆卸和保存問題。

圖3 推拉式吊攀

6 結語

本文通過小批量樣柜試制,對柜體散熱、進線方式和柜體起吊等結構設計進行闡述,總結控制柜試制經驗,并對柜體底座和吊攀進行優化,并給出設計方案,為后續大批量生產作準備。在進行批量生產時,要注意以下幾個方面的內容。

1)通用性要求。控制柜作為風電機組的通用設備,柜體采用ES(五折)結構。

2)柜體散熱設計。為滿足電器元件散熱及防護要求,柜體采用鏤空設計,柜體門板、左右側板及后背板開直徑6 mm的通氣孔。

3)柜體進線設計。控制柜采用底部進線方式,在框型底板左右兩側開長方形的進線孔,并在進線位置粘貼泡棉進行防護。

4)柜體底座設計。從成本和滿足使用性能要求綜合考慮,根據仿真計算結果,柜體底板采用4 mm鋼板折壓焊接的方式。

5)控制柜的起吊。柜體頂部設計吊環,方便柜體的起吊轉運,底板上采用優化過的推拉式吊攀結構,用于安裝元器件后控制柜的起吊,同時也解決了柜體安裝空間布局及吊攀存放問題。